1.本发明属于炼油化工领域,特别是涉及一种沸腾床加氢反应系统和加氢方法。

背景技术:

2.催化剂在国民经济发展过程中发挥着重要作用,催化剂在提高产品收率、降低过程能耗过程中起着重要作用,但同时每年企业会产生大量的废催化剂,废催化剂中含有加氢反应过程中沉积的大量有毒有害金属,如v、ni、co 等,如果直接填埋,不仅造成严重的环境污染,甚至造成地下水污染,采用一定技术手段对这部分金属回收利用,不仅避免废催化剂环境污染问题,还获得一定的经济效益,一举两得,利国利民。

3.石油炼制过程中会产生大量的废催化剂。沸腾床渣油加氢是重油重要的加工手段,每年也会产生大量的废催化剂,其外排催化剂与传统固定床渣油加氢催化剂完全不同,沸腾床渣油加氢在线外排的废催化剂呈浆态,催化剂与反应物料混合在一起排出反应器,未经过热氢气提或热氮气提过程,油含量很高,必须进行催化剂脱油处理。关于催化剂脱油方法的报道较少,国外工业装置实施的脱油方法复杂,能耗高,效果差。无论从回收油品降低污染,还是降低处理能耗的角度讲,都必须必须开发新型的外排废剂处理方法。

4.目前国内正在运行的沸腾床重油加氢装置对于外排废催化剂有的不经处理直接收集后处理,有的是经过热氮气提脱油后外排,但是由于外排废催化剂中既含有较轻的馏分油,也含有未反应的重原料油,为保证氮气气提处理彻底,要求热氮气的温度比较高,这就要求电加热炉功率较高,整套装置能耗较高,且需要独立于反应系统单独为废催化剂设置一套处理系统,投资较大。

技术实现要素:

5.针对现有技术中存在的问题,本发明目的是提供一种沸腾床加氢反应系统和加氢方法,本发明沸腾床加氢反应系统将废催化剂处理单元内嵌在加氢反应系统中,借助重油加氢反应自身产生的高温油气处理废催化剂,通过流程改变及操作条件变化实现油剂分离的目标,大大改善除油效果,降低能耗,提高了效率。解决了传统处理方法需额外设置处理流程,工艺复杂且能耗高,废催化剂脱油效果差的问题。

6.本发明第一方面提供一种沸腾床加氢反应系统,所述反应系统包括:反应单元,其用于接收原料油和氢气,所述反应单元设置1个以上的沸腾床加氢反应器,反应器内装填有沸腾床加氢催化剂;热高压分离器,其用于接收沸腾床反应流出物,处理后得到第一气相物料和热高分油;废催化剂处理单元,所述废催化剂处理单元包括至少两个气提罐,切换使用,其用于接收来自反应单元的外排废催化剂和来自热高压分离器的第一气相物料,处理后得到脱油催化剂和第二气相物料,冷高压分离器,其用于接收来自废催化剂处理单元的第二气相物料,处理后得到冷高分气和冷高分油;

循环氢压缩机,其用于接收来自冷高压分离器的冷高分气,经升压后循环回反应单元使用;热低压分离器,其用于接收来自热高压分离器的热高分油,处理后得到热低分气和热低分油;冷低压分离器,其用于接收来自冷高压分离器的冷高分油和来自热低压分离器的热低分气,处理后得到酸性气和冷低分油。

7.上述沸腾床加氢反应系统中,所述反应单元中设置的沸腾床加氢反应器可以采用本领域现有的沸腾床反应器中的任一种,本发明中优选采用抚顺石油化工研究院开发的内置三相分离器的沸腾床加氢反应器。

8.上述沸腾床加氢反应系统中,所述热高压分离器、热低压分离器、冷高压分离器、冷低压分离器都是本领域现有常用设备,本领域技术人员可以根据实际需要进行选择,这种选择属于本领域普通技术人员所掌握的技能。

9.上述沸腾床加氢反应系统中,所述冷高压分离器与循环氢压缩机之间设置有循环氢脱硫塔,用于对循环氢进行脱硫处理,满足循环氢气使用要求。

10.上述沸腾床加氢反应系统中,所述废催化剂处理单元设置至少两个气提罐,两个气提罐切换使用,其中一个气提罐处于使用状态,另一个气提罐备用,当一个气提罐完成废催化剂处理需要卸出催化剂时,关闭该气提罐的进料阀并降压外排完成处理后脱油催化剂,同时启动另一个气提罐的进料阀,将反应器的外排废催化剂和第一气相物料引入该气提罐,进行下一批次的外排催化剂处理。

11.本发明第二方面提供一种沸腾床加氢方法,所述加氢方法包括如下内容:(1)原料油和氢气混合后,在沸腾床加氢催化剂作用下进行加氢反应;(2)步骤(1)得到的反应流出物经热高压分离器分离后得到第一气相物料和热高分油;(3)步骤(1)反应一段时间后排出的沸腾床外排废催化剂与步骤(2)得到的第一气相物料接触进行气提处理,处理后得到第二气相物料和脱油催化剂;(4)步骤(3)气提处理后得到的第二气相物料进入冷高压分离器,处理后得到冷高分气和冷高分油;(5)步骤(2)得到的热高分油去热低压分离器进行处理,处理后得到热低分气和热低分油;(6)步骤(5)得到的热低分气和步骤(4)得到的冷高分油进一步进入冷低压分离器分离后得到酸性气和冷低分油。

12.上述沸腾床加氢方法中,步骤(1)中所述原料油可以为常压渣油、减压渣油、油砂沥青、煤焦油、煤液化油、超稠油、催化油浆中的一种或几种,优选为常减压渣油。

13.上述沸腾床加氢方法中,步骤(1)中所述加氢反应条件如下:反应温度为380℃~440℃,优选为400℃~430℃;反应压力为12mpa ~22mpa,优选为14mpa ~19mpa;氢油体积比为400~1200,优选为600~1000;液时体积空速为0.2~2.0,优选为0.3~0.8。

14.上述沸腾床加氢方法中,步骤(3)中气所述气提处理条件为:气提温度为380℃~440℃,优选为395℃~425℃;气提压力为12mpa ~22mpa,优选为13.5mpa ~18.5mpa。

15.与现有技术相比,本发明所述沸腾床加氢反应系统和加氢方法具有如下优点:1、本发明所述沸腾床加氢反应系统中,通过设置气提处理单元,将沸腾床外排废催化

剂处理单元融入至整个反应体系中,不用单独处理,在反应进行的同时实现对外排废催化剂的处理,然后可以实时将处理完成的催化剂循环回反应系统中使用,这样不仅提高了处理效率,而且省去了现有废催化剂单独处理时的运输成本。与现有废催化剂处理方式相比,本发明中仅需设置气提罐就可以实现废催化剂的再生处理,不用额外的处理剂和其他设备,处理方式简单,而且对加氢反应没有产生影响。

16.2、本发明所述沸腾床加氢反应系统中,所述反应系统的外排废催化剂通过与热高压分离器的气相物料接触,由于气相物料中携带一部分轻烃组分,这部分轻烃组分还可以对附着在催化剂表面及孔道内的重油组分进行萃取溶解,强化重油脱附效果。

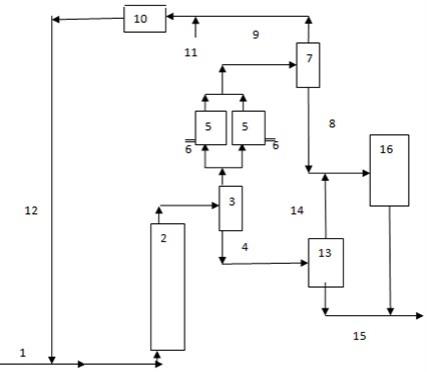

17.说明书附图图1为本发明沸腾床加氢反应系统和加氢方法示意图。

具体实施方式

18.下面通过具体实施方式对本发明做进一步描述,但不限制本发明的保护范围。

19.如图1所示,本发明提供一种沸腾床加氢反应方法,包括如下内容:新鲜原料油1与混合氢12混合经高压进料泵增压后进入沸腾床反应器2中进行加氢反应,反应生成的油气产物进入热高压分离器3中进行分离,分离后得到气相和油相4,气相进入催化剂气提罐5中进行废催化剂气提(所述气提罐5设置2个切换使用),气提脱油后得到的干燥催化剂由催化剂外排管线6卸出,气提气进入冷高压分离器7中得到冷高分气9和冷高分油8,冷高分气经脱硫处理后与新氢11混合经循环氢压缩机处理后作为循环氢一起进入沸腾床反应器中参与反应,热高压分离器分离后得到的油相4进入热低压分离器13中分离得到热低分气14和热低分油15,冷高分油与热低分气混合进入16冷低压分离器中,最终得到酸性气及冷低分油,冷低分油与热低分油混合进入常压塔进行分馏,得到产品。

20.本发明实施例和比较例中所用的劣质渣油来自于常减压蒸馏装置所产的减压渣油(>540℃)具体性质参见表1,加氢反应所用的催化剂为沸腾床催化剂,具体性质参见表2。

21.实施例1实施例1以减压渣油为原料,减压渣油与新氢混合进入沸腾床反应器进行加氢反应,加氢反应条件:反应温度:420℃,反应压力18mpa,体积空速0.5h-1

,氢油体积比800;反应产物经热高压分离器分离,分离气相进入催化剂气提罐5进行催化剂气提,气提工艺条件:气提温度:415℃,气提气相压力17.5mpa,气提完毕后,干燥催化剂排出气提罐。具体反应结果见表2。

22.实施例2与实施例1流程相同,不同之处在于沸腾床渣油加氢反应器及对应催化剂气提罐内的气提工艺条件,在实施例2中,沸腾床反应器内反应温度:430℃,反应压力19mpa,体积空速0.4h-1

,氢油体积比900;反应产物经热高压分离器分离,分离气相进入催化剂气提罐5进行催化剂气提,气提工艺条件:气提温度:425℃,气提气相压力18.5mpa,气提完毕后,干燥催化剂排出气提罐。反应结果见表2。

23.比较例1与实施例1沸腾床反应器内操作条件相同,不同之处比较例1采用传统的废催化剂清洗

方法,即先将废催化剂外排至单独的处理罐中,然后分别采用蜡油、柴油及氮气气提,气提后催化剂的物性数据参见表2。

24.表1 原料油性质表2 沸腾床催化剂数据表表3 不同工艺流程沸腾床催化剂清洗结果通过比较例及实施例对比结果可以看出,本专利所发明的内嵌式沸腾床废催化剂处理技术由于采用沸腾床加氢反应所产生的高温轻组分作为清洗剂,将沸腾床催化剂内嵌至反应流程中,不仅流程简单,而且清洗效果更好,废催化剂的含油率更低,废催化剂物性数据恢复得更好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。