1.本发明涉及化工领域,尤其涉及金属腐蚀与防护技术领域。具体来说是一种绝缘型静电喷涂防锈油及其制备方法。

背景技术:

2.金属板材表面防锈保护技术一直是世界各国致力研究的领域。在金属板材防锈防护过程中出现一些问题,其原因是多方面的,除了对防锈材料的研究不够,整体水平不高,各介质之间不能互用,脱脂困难之外,一个主要的原因是防锈工艺装备差,自动化程度低,造成防锈油的涂覆严重不均匀。与不涂防锈油相比,钢板表面防锈油涂覆不均,会促使暴露点更严重的腐蚀,从而造成重大经济损失。

3.静电喷涂防锈油主要是为了满足冷轧钢厂对现代机械、国防、汽车和家电制造业等行业的静电涂油工艺的需要,即将防锈油通过静电喷涂在钢板上,从而达到冷轧钢板的封存防锈要求。其特点是涂层薄而均匀,还要具有优良的实物冲压性、抗湿热性和抗重叠性,产品表面涂覆的防锈油涂油量在0.5g/m2~2.5g/m2时,必须具有良好的防锈性及与电泳涂漆工艺的相容性和较高的击穿电压(或耐电压性)

4.目前我国的防锈油产品已经形成规模,全国防锈油的年产量已经超过3.2万吨,但是在产品质量和品种方面仍不能满足现有用户的多样化需求。从静电雾化分散与生产安全上讲,要求防锈油具有较强的抗静电击守能力和较高的闪点:从经济的角度出发,要求油品粘度应尽量低,以使得到很薄的油膜;从防锈方面考虑,所成油膜应具有良好的耐盐雾性,要求油膜不但应具有足够的厚度,面且要有一定的强度;从保证润滑效果与用户在使用前易进行表面预处理的角度考虑,又要求不宜采用膜强度很好的硬股防锈层。因此本发明的静电喷涂防锈油能够较好的满足现有用户的多样化需求,其特点有:涂层薄而均匀、有优良的实物冲压性、抗湿热性和抗重叠性、有良好的防锈性、电泳涂漆工艺的相容性和较高的击穿电压(或耐电压性)

5.经检索,中国专利号cn 103980997 a,授权公告日为2014年08月13日,发明创造名称为:一种静电喷涂防锈油,该发明专利先将150sn基础油加入到反应釜内,在110

‑

120℃下保温搅拌1

‑

2小时,加入氟钛酸钾,脱水,然后加入二壬基萘磺酸钡、聚甘油脂肪酸酯、蔗糖脂肪酸酯,在80

‑

90℃下搅拌混合1

‑

2小时,再分别加入壬基酚聚氧乙烯醚、叔丁基对二苯酚、松节油、十二烷基二甲基氧化胺、过氧化钠、成膜助剂,降低温度到30

‑

40℃,搅拌1

‑

2小时,过滤出料。该发明专利具有优良的防锈性和油膜去除性,且抗湿热性和抗重叠性能好,具有良好的实物冲压性,与电泳涂漆工艺的相容性的特点。可是该发明专利中所添加的基础油为150sn基础油,该基础油的为40℃时粘度为28~34mm2/s,闪点≥210℃,倾点≥—15℃,由于该基础油粘度较大、倾点较高,在喷涂防锈油的过程中很难将涂油量控制在0.5g/m2~2.5g/m2,在寒冷天气下流动性相对较差,导致钢板表面防锈油涂覆不均或涂油量较大,使生产成本费用增加。另外该发明中所使用的基础油为150sn基础油,该基础油不具备一定的绝缘性,其击穿电压(或耐电压性)很低,导致在喷涂过程中会有电火花现象的产生,在生

产过程中的具有一定的安全风险。本发明中所采用的基础油为尼纳斯变压器油,其技术特点为40℃时粘度为7~14mm2/s,闪点≥160℃,倾点≤—40℃,选择运动黏度较低的轻质变压器油作为基础油,既能满足静电涂油机的使用要求,又能减小缓蚀剂分子热运动的阻力,从而容易吸附在油-金属界面上,而且该基础油的闪点具有一定的安全性和抗低温性能好,在零下25度环境下具有良好的流动性。使得本发明的静电喷涂防锈油无论是在高温环境下还是在寒冷天气下,都能够有效的将涂油量控制在0.5g/m2~2.5g/m2。

技术实现要素:

6.针对现有技术中的缺陷与不足,本发明提供了一种绝缘型静电喷涂防锈油,所述的这种绝缘型静电喷涂防锈油要解决现有技术中的防锈油喷涂不均或涂油量较大、电绝缘性能较差和防锈性能不好的技术问题。

7.本发明提供了一种绝缘型静电喷涂防锈油,由绝缘型变压器油和添加剂组成。所述绝缘型变压器油为尼纳斯变压器油,所述的添加剂包括油溶性雾化性能改进剂、抗磨润滑剂、消泡剂、防腐剂、杀菌剂、防锈剂、抗氧化剂;其中,所述的绝缘型变压器油的含量为所述绝缘型静电喷涂防锈油总质量的92%~98%;所述的油溶性雾化性能改进剂的含量为所述绝缘型静电喷涂防锈油总质量的0.1%~2%;所述的抗磨润滑剂的含量为所述绝缘型静电喷涂防锈油总质量的0.1%~2%;所述的消泡剂的含量为所述绝缘型静电喷涂防锈油总质量的0.01%~0.2%;所述的防腐剂的含量为所述的绝缘型静电喷涂防锈油质量的0.2%~2%;所述杀菌剂的含量为所述的绝缘型静电喷涂防锈油总质量的0.01%~1%;所述防锈剂的含量为所述的绝缘型静电喷涂防锈油总质量的0.1%~2%;所述抗氧化剂的含量为所述的绝缘型静电喷涂防锈油总质量的0.2%~2%。

8.进一步的,所述的油溶性雾化性能改进剂为脂肪醇聚氧乙烯醚或者烷基酚聚氧乙烯醚中的任意一种或两种任意比例的组合物。该类油溶性雾化性能改进剂属于环保型可降解添加剂,该添加剂具有以下特点:

9.脂肪醇聚氧乙烯醚是最重要的一类非离子表面活性剂。分子中的醚键不易被酸、碱破坏,所以稳定性较高,水溶性较好,耐电解质,易于生物降解,泡沫小。脂肪醇聚氧乙烯醚是无色液体或蜡状物,其碳链长度、环氧乙烷加成数及分布都对产品的物化性能和应用性能有很大影响。脂肪醇聚氧乙烯醚的浊点、相对密度、黏度等随环氧乙烷加成数的增大而增大,但其表面活性如去污能力、起泡性、润湿和分散力则是开始随环氧乙烧加成数的增大而增大,到最大值后,继续增加环氧乙烷加成数,其表面活性又开始下降。脂肪醇聚氧乙烯醚与其他表面活性剂的配伍性好,对硬水不敏感,低温洗涤性能好,在ph为3

‑

11的范围内,脂肪醇聚氧乙烯醚水解稳定。

10.进一步的,所述的抗磨润滑剂为麟酸三甲酚脂或者有机钼化合物中的任意一种或者两种任意比例的组合。

11.进一步的,所述的消泡剂为有机硅类抗泡剂或者复合型抗泡剂中的任意一种或两种任意比例的组合物。

12.进一步的,所述的防腐剂为对羟基苯甲酸乙酯、尼泊金酯或者对羟基苯甲酸丁酯中的任意一种或者两种任意比例的组合物。该类防腐剂属于食品级添加剂,该添加剂具有以下特点:

13.破坏微生物的细胞膜,使细胞内的蛋白质变性,并能抑制细胞的呼吸酶系的活性。尼泊金酯的抗菌活性成分主要是分子态起作用,由于其分子中内的羟基已被酯化,不再电离,ph值为8时仍有60%的分子存在。因此尼泊金酯在ph4—8时的范围内均有良好的效果。不随ph值的变化而变化,性能稳定且毒性低于苯甲酸,是一种广谱型防腐剂。由于尼泊金酯类难溶于水,所以使用时先溶于乙醇中。为更好地发挥防腐剂作用,最好将两种以上的该酯类混合使用。

14.进一步的,所述的杀菌剂为二硫代氨基甲酸盐类或者二甲基二硫代氨基甲酸盐中的任意一种或两种任意比例的组合物。

15.进一步的,所述的防锈剂为环烷酸锌、十二烯基丁二酸、二壬基萘磺酸钡或者苯并三氮唑中的任意一种或两种任意比例的组合物。

16.进一步的,所述的抗氧剂为胺类抗氧剂和酚类抗氧剂中的任意一种或两种任意比例的组合物。

17.本发明还提供了上述的一种绝缘型静电喷涂防锈油及其制备方法,首先按照质量百分比称取绝缘型变压器油、油溶性雾化性能改进剂、抗磨润滑剂、消泡剂、防腐剂、杀菌剂、防锈剂、抗氧化剂,然后在一个反应釜中加入绝缘型变压器油作为基础油,再依次加入油溶性雾化性能改进剂、抗磨润滑剂、消泡剂、防腐剂、杀菌剂、防锈剂、抗氧化剂,搅拌均匀,即得到绝缘型静电喷涂防锈油。

18.具体的,包括如下步骤;

19.(1)按照质量百分比称取各反应物质;

20.(2)将尼纳斯变压器油作为基础原料加入到反应釜内,加热至液体温度为60~70℃;

21.(3)将抗磨润滑剂加入到步骤(2)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

22.(4)将油溶性雾化性能改进剂加入到步骤(3)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

23.(5)将防锈剂和抗氧化剂加入到步骤(4)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌20min~25min;

24.(6)将防腐剂加入到步骤(5)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

25.(7)将杀菌剂加入到步骤(6)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

26.(8)将步骤(7)的混合液体温度保持在40~50℃,将一定剂量的消泡剂分多次加入反应釜内,在该温度下搅拌25~30min,然后经过过滤包装,即得到绝缘型静电喷涂防锈油。

27.进一步的,本发明中所采用的基础油为尼纳斯变压器油,该变压器油的40℃运动粘度为7~14mm2/s,开口闪点在160

‑

200℃,穿电压达到70~100kv/2.5mm,界面张力为43.6mn/m,水含量14.2mg/kg,介质损耗因素(90℃)可达到0.001以下,酸值可控制在在0.01mgkoh/kg以下,该变压器油的安全性能极高,选择运动黏度较低的变压器油作为基础油,既能满足静电涂油机的使用要求,又能减小缓蚀剂分子热运动的阻力,从而使防锈油容易吸附在金属界面上,能够更好的起到防护金属腐蚀的作用,且能满足静电喷涂防锈油在

使用过程中的以下3个要求;

28.(1)静电喷涂防锈油要易于带电,同时要求在室温时油液电阻不小于600kω,击穿电压不小于20kv。因为油液电阻值太小会威胁到操作人员的人身安全及降低设备的安全可靠性,喷油雾化效果差。

29.(2)涂油是在潮湿环境中进行的,容易让水分混入油内。当油液中的水分含量超过0.05%时,将会对供油系统产生严重危害。此外,水分易使油液变质,过量的水使油乳化,影响钢板(带)涂油后的防锈效果,还会降低油液电阻值。因此,要求油中的水分含量不大于0.03%。

30.(3)油中残留的悬浮或沉淀状固态杂质能引起供油管路元器件磨损与堵塞,还会影响涂油质量。如果吸油滤油器被杂质堵塞,将会使供油泵吸入不足,产生气穴现象,引起供油管路振动,出现噪音;如果精滤油器被杂质堵塞,将可能使滤芯破裂,使附着在滤芯上的杂质污物进入滤后管路。因此,应保证油中杂质含量不大于0.005%,杂质粒径不大于0.01mm,使供油系统滤油器、电磁换向阀芯杆和喷油梁刃口狭缝不被杂质堵塞。

31.进一步的,油溶性雾化性能改进剂主要是提高油品的渗透性、分散性和表面张力。因为静电喷涂防锈油喷涂到钢板上的油膜很薄,涂油量很少,因此涂覆必须均匀,这与防锈油的雾化性能有很大关系,所以要添加一种渗透性和分散性好的亲油型非离子表面活性剂来调整油品的表面张力,从面有效提高静电喷涂防锈油的雾化性能。

32.进一步的,静电喷涂防锈油在使用过程中会有一定的压力和摩擦产生,对油品的润滑性有很高的要求。所以在该发明中加入了抗磨润滑剂,使得该静电喷涂防锈油在喷涂工作时钢板表面是不会出现毛刺与翻边裂口等现象。

33.进一步的,静电喷涂防锈油在喷涂过程中会有一定的气泡产生,消泡剂的使用大大的降低了气泡产生的现象,使得油品能够均匀的分散在钢板表面,提高油品的润滑性。

34.进一步的,在静电喷涂防锈油中加入防腐剂和杀菌剂,能够有效地避免外界微生物对钢材本身以及喷涂在钢材表面的防锈油的污染和腐蚀延长油品的有效使用寿命。

35.进一步的,由于静电喷涂防锈油在喷涂过程中可能会与外界环境中的水分相接触,在静电喷涂防锈油中添加防锈剂,能够静电喷涂防锈油在工作时能避免锈蚀钢板工件现象的发生,能够延长钢板的锈蚀现象的发生。

36.进一步的,因为该静电喷涂防锈油在使用过程中,长期的暴露在空气中,加入抗氧化剂能够有效地延缓因油品和空气接触而加速老化,延长油品的有效使用寿命。

37.与已有技术相比,本发明具有以下积极和明显的优点。

38.(1)材料相容性好。用尼纳斯变压器油中不含水分和氯、硫等腐蚀物,对各种金属材料不会产生腐蚀和锈蚀。

39.(2)电绝缘性能好和安全系数高。本发明中所采用的基础油为尼纳斯变压器油,其技术特点为40℃时粘度为7~14mm2/s,闪点≥160℃,倾点≤—40℃,选择运动黏度较低的轻质变压器油作为基础油,既能满足静电涂油机的使用要求,又能减小缓蚀剂分子热运动的阻力,从而容易吸附在油-金属界面上,而且该基础油的闪点具有一定的安全性和抗低温性能好,在零下25度环境下具有良好的流动性。

40.(3)节能环保。选择运动黏度较低的轻质变压器油作为基础油,既能满足静电涂油机的使用要求,又能减小缓蚀剂分子热运动的阻力,能够有效的将涂油量控制在0.5g/m2~

2.5g/m2,减少油品的使用量。选用的油溶性雾化性能改进剂、防腐剂和杀菌剂添加剂属于食品级添加剂,使得该产品对环境不会产生污染,可自然降解。

41.本发明所提供的静电喷涂防锈油,采用40℃时粘度为7~14m

㎡

/s的绝缘型变压器油做基础油,且不加入溶剂油或者其它高粘度的基础油,因而降低了生产成本,提高了静电喷涂防锈油的材料相容性好,也具有较高的闪点和较高的击穿电压,提高了电安全性能,使静电喷涂防锈油的凝点不高于-35℃,满足冬季严寒地区的使用要求。通过采用可洗性较好,极性适中的防锈添加剂进行配伍,改善静电喷涂防锈油的可洗性能,提高可洗率;通过添加油溶性雾化性能改进剂来降低静电喷涂防锈油的表面张力,改善静电喷涂防锈油在静电场中的雾化效果;因此本发明与现有技术相比具有较低的生产成本、较高的闪点、较高的击穿电压、良好的可洗性和较低的表面张力,从而使雾化性能更好,喷涂均匀,在钢板上的铺展性能好,形成的油膜薄而均匀,避免了油膜不均匀造成的氧浓度差异所引起的腐蚀,对钢板具有良好的防护作用。

42.本发明和已有技术相比,其效果是积极和明显的。本发明具有较高的耐击穿电压、优良的雾化性能、优良的耐高低温性能、均匀的涂油性能、防锈性能和脱脂性能。目前制造业不但要求冷轧钢板、镀锌钢板的力学性能及表面质量达到相应的标准,还要具有优良的实物冲压性、抗湿热性和抗重叠性,而且要求产品表面涂覆的防锈油涂油量在0.5g/m2~2.5g/m2,同时必须具有良好的防锈性及与电泳涂漆工艺的相容性,对于这些要求,本发明均能满足。本发明能够较好的应对目前迅速发展的汽车、尤其是轿车制造业和家电制造业,本发明的绝缘型静电喷涂防锈油能够充分的满足该行业的需求。

附图说明:

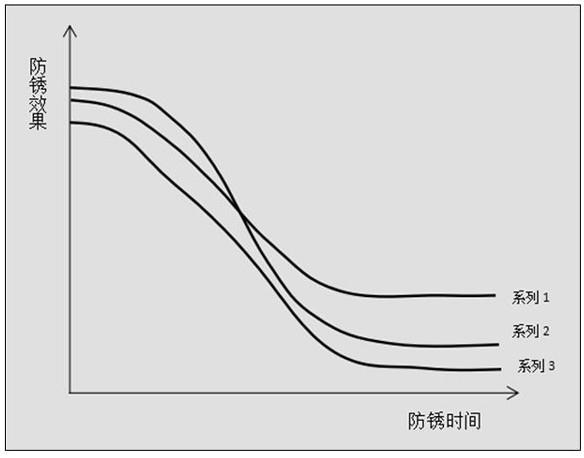

43.图1为本发明一种绝缘型静电喷涂防锈油与其他公司的静电喷涂防锈油做对比的防锈效果图,系列1为本发明的静电喷涂防锈油;系列2为上海帕卡兴产化工的静电喷涂防锈油;系列3为苏州安美的静电喷涂防锈油。

具体实施方式:

44.本发明提供了一种绝缘型静电喷涂防锈油及其制备方法,首先按照质量百分比称取绝缘型变压器油、油溶性雾化性能改进剂、抗磨润滑剂、消泡剂、防腐剂、杀菌剂、防锈剂、抗氧化剂,然后在一个反应釜中加入绝缘型变压器油作为基础油,再依次加入油溶性雾化性能改进剂、抗磨润滑剂、消泡剂、防腐剂、杀菌剂、防锈剂、抗氧化剂,搅拌混匀,即得到绝缘型静电喷涂防锈油。

45.实施例1

46.本发明一种绝缘型静电喷涂防锈油及其制备方法:

47.(1)按照质量百分比称取各反应物质;所述的尼纳斯变压器油在防锈油中的质量百分比为94.78%;

48.所述的油溶性雾化性能改进剂在防锈油中的质量百分比为1.0%;

49.所述的抗磨润滑剂在防锈油中的质量百分比为1%;

50.所述的消泡剂在防锈油中的质量百分比为0.02%;

51.所述的防腐剂在防锈油中的质量百分比为0.3%;

52.所述的杀菌剂在防锈油中的质量百分比为0.2%;

53.所述的防锈剂在防锈油中的质量百分比为1.2%;

54.所述的抗氧化剂在防锈油中的质量百分比为1.5%。

55.(2)将尼纳斯变压器油作为基础原料加入到反应釜内,加热至液体温度为60~70℃;

56.(3)将抗磨润滑剂加入到步骤(2)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

57.(4)将油溶性雾化性能改进剂加入到步骤(3)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

58.(5)将防锈剂和抗氧化剂加入到步骤(4)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌20min~25min;

59.(6)将防腐剂加入到步骤(5)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

60.(7)将杀菌剂加入到步骤(6)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

61.(8)将步骤(7)的混合液体温度保持在40~50℃,将一定剂量的消泡剂分多次加入反应釜内,在该温度下搅拌25~30min,然后经过过滤包装,即得到绝缘型静电喷涂防锈油。

62.进一步的,所述的油溶性雾化性能改进剂为脂肪醇聚氧乙烯醚。

63.进一步的,所述的抗磨润滑剂为t

‑

306麟酸三甲酚脂。

64.进一步的,所述的消泡剂为有机硅类抗泡剂。

65.进一步的,所述的防腐剂为尼泊金酯。

66.进一步的,所述的杀菌剂为二硫代氨基甲酸盐。

67.进一步的,所述的防锈剂t

‑

706苯并三氮唑。

68.进一步的,所述的抗氧化剂t

‑

501 2,6—二叔丁基对甲酚。

69.实施例2

70.本发明一种绝缘型静电喷涂防锈油及其制备方法:

71.(1)按照质量百分比称取各反应物质;所述的尼纳斯变压器油在防锈油中的质量百分比为94.98%;

72.所述的油溶性雾化性能改进剂a在防锈油中的质量百分比为0.6%;

73.所述的油溶性雾化性能改进剂b在防锈油中的质量百分比为0.6%;

74.所述的抗磨润滑剂a在防锈油中的质量百分比为0.5%;

75.所述的抗磨润滑剂b在防锈油中的质量百分比为0.5%;

76.所述的消泡剂在防锈油中的质量百分比为0.02%;

77.所述的防腐剂在防锈油中的质量百分比为0.35%;

78.所述的杀菌剂在防锈油中的质量百分比为0.25%;

79.所述的防锈剂a在防锈油中的质量百分比为0.7%;

80.所述的防锈剂b在防锈油中的质量百分比为0.5%;

81.所述的抗氧化剂在防锈油中的质量百分比为1.0%;

82.(2)将尼纳斯变压器油作为基础原料加入到反应釜内,加热至液体温度为60~70

℃;

83.(3)将抗磨润滑剂a与b的混合液体加入到步骤(2)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

84.(4)将油溶性雾化性能改进剂a与b的混合液体加入到步骤(3)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

85.(5)将防锈剂a与b的混合液体和抗氧化剂加入到步骤(4)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌20min~25min;

86.(6)将防腐剂加入到步骤(5)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

87.(7)将杀菌剂加入到步骤(6)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

88.(8)将步骤(7)的混合液体温度保持在40~50℃,将一定剂量的消泡剂分多次加入反应釜内,在该温度下搅拌25~30min,然后经过过滤包装,即得到绝缘型静电喷涂防锈油。

89.进一步的,所述的油溶性雾化性能改进剂a为脂肪醇聚氧乙烯醚。

90.进一步的,所述的油溶性雾化性能改进剂b为烷基酚聚氧乙烯醚。

91.进一步的,所述的抗磨润滑剂a为t

‑

306磷酸三甲酚酯。

92.进一步的,所述的抗磨润滑剂b为二烷基二硫代磷酸氧钼。

93.进一步的,所述的消泡剂为有机硅类抗泡剂。

94.进一步的,所述的防腐剂为对羟基苯甲酸丁酯。

95.进一步的,所述的杀菌剂为二硫代氨基甲酸盐。

96.进一步的,所述的防锈剂a为t

‑

706苯并三氮唑。

97.进一步的,所述的防锈剂b为t

‑

704环烷酸锌。

98.进一步的,所述的抗氧化剂为t531 n

‑

苯基

‑

α

‑

萘胺。

99.各项技术指标见表1所示。

100.实施例3

101.本发明一种绝缘型静电喷涂防锈油及其制备方法:

102.(1)按照质量百分比称取各反应物质;所述的尼纳斯变压器油在防锈油中的质量百分比为94.97%;

103.所述的油溶性雾化性能改进剂a在防锈油中的质量百分比为0.5%;

104.所述的油溶性雾化性能改进剂b在防锈油中的质量百分比为0.6%;

105.所述的抗磨润滑剂a在防锈油中的质量百分比为0.7%;

106.所述的抗磨润滑剂b在防锈油中的质量百分比为0.3%;

107.所述的消泡剂a在防锈油中的质量百分比为0.01%;

108.所述的消泡剂b在防锈油中的质量百分比为0.02%;

109.所述的防腐剂a在防锈油中的质量百分比为0.2%;

110.所述的防腐剂b在防锈油中的质量百分比为0.3%;

111.所述的杀菌剂在防锈油中的质量百分比为0.2%;

112.所述的防锈剂a在防锈油中的质量百分比为0.6%;

113.所述的防锈剂b在防锈油中的质量百分比为0.5%;

114.所述的抗氧化剂a在防锈油中的质量百分比为0.6%;

115.所述的抗氧化剂b在防锈油中的质量百分比为0.5%;

116.(2)将尼纳斯变压器油作为基础原料加入到反应釜内,加热至液体温度为60~70℃;

117.(3)将抗磨润滑剂a与b的混合液体加入到步骤(2)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

118.(4)将油溶性雾化性能改进剂a与b的混合液体加入到步骤(3)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

119.(5)将防锈剂a与b的混合液体和抗氧化剂a与b的混合液体加入到步骤(4)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌20min~25min;

120.(6)将防腐剂a与b的混合液体加入到步骤(5)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

121.(7)将杀菌剂加入到步骤(6)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

122.(8)将步骤(7)的混合液体温度保持在40~50℃,将一定剂量的消泡剂a与b的混合液体分多次加入反应釜内,在该温度下搅拌25~30min,然后经过过滤包装,即得到绝缘型静电喷涂防锈油。

123.进一步的,所述的油溶性雾化性能改进剂a为脂肪醇聚氧乙烯醚。

124.进一步的,所述的油溶性雾化性能改进剂b为烷基酚聚氧乙烯醚

125.进一步的,所述的抗磨润滑剂a为t

‑

306磷酸三甲酚酯。

126.进一步的,所述的抗磨润滑剂b为二烷基二硫代磷酸氧钼。

127.进一步的,所述的消泡剂a为有机硅类抗泡剂。

128.进一步的,所述的消泡剂b为t

‑

901甲基硅油。

129.进一步的,所述的防腐剂a为尼泊金酯。

130.进一步的,所述的防腐剂b为对羟基苯甲酸丁酯。

131.进一步的,所述的杀菌剂为二甲基二硫代氨基甲酸盐。

132.进一步的,所述的防锈剂a为t

‑

706苯并三氮唑。

133.进一步的,所述的防锈剂b为t

‑

704环烷酸锌。

134.进一步的,所述的抗氧化剂a为t

‑

501 2,6—二叔丁基对甲酚。

135.进一步的,所述的抗氧化剂b为t531 n

‑

苯基

‑

α

‑

萘胺。

136.各项技术指标见表1所示。

137.实施例4

138.本发明一种绝缘型静电喷涂防锈油及其制备方法:

139.(1)按照质量百分比称取各反应物质;所述的尼纳斯变压器油在防锈油中的质量百分比为94.85%;

140.所述的油溶性雾化性能改进剂a在防锈油中的质量百分比为0.6%;

141.所述的油溶性雾化性能改进剂b在防锈油中的质量百分比为0.6%;

142.所述的抗磨润滑剂在防锈油中的质量百分比为1.2%;

143.所述的消泡剂在防锈油中的质量百分比为0.02%;

144.所述的防腐剂a在防锈油中的质量百分比为0.15%;

145.所述的防腐剂b在防锈油中的质量百分比为0.2%;

146.所述的杀菌剂a在防锈油中的质量百分比为0.13%;

147.所述的杀菌剂b在防锈油中的质量百分比为0.15%;

148.所述的防锈剂a在防锈油中的质量百分比为0.5%;

149.所述的防锈剂b在防锈油中的质量百分比为0.5%;

150.所述的抗氧化剂在防锈油中的质量百分比为1.1%;

151.(2)将尼纳斯变压器油作为基础原料加入到反应釜内,加热至液体温度为60~70℃;

152.(3)将抗磨润滑剂加入到步骤(2)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

153.(4)将油溶性雾化性能改进剂a与b的混合液体加入到步骤(3)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

154.(5)将防锈剂a与b的混合液体和抗氧化剂加入到步骤(4)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌20min~25min;

155.(6)将防腐剂a与b的混合液体加入到步骤(5)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

156.(7)将杀菌剂a与b的混合液体加入到步骤(6)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

157.(8)将步骤(7)的混合液体温度保持在40~50℃,将一定剂量的消泡剂分多次加入反应釜内,在该温度下搅拌25~30min,然后经过过滤包装,即得到绝缘型静电喷涂防锈油。

158.进一步的,所述的油溶性雾化性能改进剂a为脂肪醇聚氧乙烯醚。

159.进一步的,所述的油溶性雾化性能改进剂b为烷基酚聚氧乙烯醚。

160.进一步的,所述的抗磨润滑剂a为t

‑

306磷酸三甲酚酯。

161.进一步的,所述的抗磨润滑剂b为二烷基二硫代磷酸氧钼。

162.进一步的,所述的消泡剂为2#非硅复合抗泡剂。

163.进一步的,所述的防腐剂a为尼泊金酯。

164.进一步的,所述的防腐剂b为对羟基苯甲酸丁酯。

165.进一步的,所述的杀菌剂a为二甲基二硫代氨基甲酸盐。

166.进一步的,所述的杀菌剂b为二硫代氨基甲酸盐。

167.进一步的,所述的防锈剂a为t

‑

706苯并三氮唑。

168.进一步的,所述的防锈剂b为t

‑

704环烷酸锌。

169.进一步的,所述的抗氧化剂为t531 n

‑

苯基

‑

α

‑

萘胺。

170.各项技术指标见表1所示。

171.实施例5

172.本发明一种绝缘型静电喷涂防锈油及其制备方法:

173.(1)按照质量百分比称取各反应物质;所述的尼纳斯变压器油在防锈油中的质量百分比为95.12%;

174.所述的油溶性雾化性能改进剂a在防锈油中的质量百分比为0.6%;

175.所述的油溶性雾化性能改进剂b在防锈油中的质量百分比为0.4%;

176.所述的抗磨润滑剂在防锈油中的质量百分比为1.2%;

177.所述的消泡剂a在防锈油中的质量百分比为0.02%;

178.所述的消泡剂b在防锈油中的质量百分比为0.01%;

179.所述的防腐剂在防锈油中的质量百分比为0.35%;

180.所述的杀菌剂a在防锈油中的质量百分比为0.15%;

181.所述的杀菌剂b在防锈油中的质量百分比为0.15%;

182.所述的防锈剂a在防锈油中的质量百分比为0.5%;

183.所述的防锈剂b在防锈油中的质量百分比为0.3%;

184.所述的抗氧化剂在防锈油中的质量百分比为1.2%;

185.(2)将尼纳斯变压器油作为基础原料加入到反应釜内,加热至液体温度为60~70℃;

186.(3)将抗磨润滑剂加入到步骤(2)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

187.(4)将油溶性雾化性能改进剂a与b的混合液体加入到步骤(3)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌10min~15min;

188.(5)将防锈剂a与b的混合液体和抗氧化剂加入到步骤(4)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌20min~25min;

189.(6)将防腐剂加入到步骤(5)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

190.(7)将杀菌剂a与b的混合液体加入到步骤(6)的反应釜内得混合液体,将所得混合液体温度保持在40~50℃,在该温度下以50r/min的转速低速搅拌15min~20min;

191.(8)将步骤(7)的混合液体温度保持在40~50℃,将一定剂量的消泡剂a与b的混合液体分多次加入反应釜内,在该温度下搅拌25~30min,然后经过过滤包装,即得到绝缘型静电喷涂防锈油。

192.进一步的,所述的油溶性雾化性能改进剂a为脂肪醇聚氧乙烯醚。

193.进一步的,所述的油溶性雾化性能改进剂b为烷基酚聚氧乙烯醚

194.进一步的,所述的抗磨润滑剂为二烷基二硫代磷酸氧钼。

195.进一步的,所述的消泡剂a为2#非硅复合抗泡剂。

196.进一步的,所述的消泡剂b为3#水溶性抗泡剂。

197.进一步的,所述的防腐剂a为对羟基苯甲酸丁酯。

198.进一步的,所述的杀菌剂a为二甲基二硫代氨基甲酸盐。

199.进一步的,所述的杀菌剂b为二硫代氨基甲酸盐。

200.进一步的,所述的防锈剂a为t

‑

702石油磺酸钠。

201.进一步的,所述的防锈剂b为t

‑

704环烷酸锌。

202.进一步的,所述的抗氧化剂为t

‑

512酚酯型抗氧剂。

203.各项技术指标见表1所示。

204.表1

[0205][0206]

进一步的,本发明中还对绝缘型静电喷涂防锈油在市场上的其他主要生产厂家与本发明实例5相对应的产品做了相对的分析,分别为中石化、苏州安美、上海帕卡兴产化工和江苏英吉,其技术指标如表2所示。

[0207]

表2

[0208][0209]

从上面表1和表2可以看出,本发明与市场上在使用的其他公司所生产的静电喷涂防锈油相比,在粘度相对较低的情况下具有更高的闪点,提高了静电喷涂防锈油在喷涂工作中的安全性能,而且低粘度的喷涂防锈油既能满足静电涂油机的使用要求,又能减小缓蚀剂分子热运动的阻力,使雾化性能更好,喷涂均匀,从而容易吸附在油-金属界面上,金属界面上的铺展性能好,可以形成薄而均匀的油膜,能够更好的起到防护金属腐蚀的作用。通过对比试验可以看出,本发明的静电喷涂防锈油的击穿电压为72.3kv,而其他公司静电喷涂防锈油的击穿电压均小于72.3kv,说明本发明的静电喷涂防锈油有着较高的击穿电压,使得该防锈油在喷涂过程中避免有电火花现象的产生,在生产过程中的具有一定的安全性,即说明该防锈油的绝缘性能优于其他产品。本发明的静电喷涂防锈油的盐雾试验的时长为115个小时,而其他公司静电喷涂防锈油的盐雾试验的时长均小于115个小时,说明本发明的静电喷涂防锈油耐盐雾性能比较好,即说明其防锈性能优于其他产品。本发明的静电喷涂防锈油的湿热试验的时长为585个小时,而其他公司静电喷涂防锈油的盐雾试验的时长均小于585个小时,说明本发明的静电喷涂防锈油耐湿热性能比较好,具有优良的高低温性能,即说明其防锈性能优于其他产品。

[0210]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。