1.本发明涉及一种劣质重油降黏改质的方法及装置,属于非常规石油改性利用技术领域。

背景技术:

2.随着世界常规石油资源的日益减少和非常规石油资源探明储量的增加,尤其是劣质重油开采技术日臻成熟,劣质重油成为了我国进口石油的重要选择。随着劣质重油开采量的日益提高,面临着更加迫切的重大难题,即如何将高黏度、流动性差的劣质重油改质成易于输运的较低黏度流体。

3.中国专利cn102287174a公开了一种油田地面集输含盐稠油的裂解降黏方法,该方法利用过热蒸汽及抗盐催化剂对含盐稠油进行热裂解,可以实现稠油黏度的不可逆降低。该方法在改质降黏塔内的裂解反应时间(0.5-4.0h)较长,势必导致反应塔体积庞大,或许需要数量较多的反应塔,不利于大量稠油的改质处理。

4.中国专利cn106883873a公开了劣质重油改质提高api度的方法,该方法通过常减压蒸馏得到减压渣油和含供氢剂馏分的直馏馏分油,减压渣油与全部或部分供氢剂馏分混合后进行供氢热裂化反应,生成的渣油进入到溶剂脱沥青装置脱除沥青,得到的脱沥青油与前面剩余的直馏馏分油、供氢热裂化馏分油混合,可以生产api度大于19的改质油。该方法产出部分低价值的脱油沥青产品,降低了液体油品收率。

5.中国专利cn102653675a公开了一种稠油水热催化改质降黏的方法,该方法选用2,4-己二酮、乙酰丙酮、乙酰乙酸乙酯、丙二酸二乙酯中一种或几种物质作为助剂,将稠油、水、催化剂与助剂在一定条件下反应后,显著降低稠油的黏度与密度。该方法使用消耗价格较高的化学品,降低了经济性。

6.中国专利cn106089167a公开了一种稠油地下催化改质降黏的方法,该方法使用铁硫簇类化合物作为催化剂,具体使用四乙硫基二铁二硫化四乙基铵、四乙硫基三铁四硫化四乙基铵、四乙硫基四铁四硫化四乙基铵中一种或几种的组合作为催化剂,通过催化裂化反应或供氢催化裂化反应降低稠油黏度。该方法使用的铁硫簇类化合物合成难度较大,价格较高,影响了该方法的实用价值。

7.中国专利cn102654047a公开了一种稠油水热催化改质降黏采输一体化的方法,该方法将采出的掺稀稠油在水、催化剂及助剂的条件下进行反应改质,改质后的降黏油一部分外输,另一部分回输入井筒参与采油。该方法使用的催化剂含有钼、铁、镍、钴和钒中的一种或几种,该方法在改质过程中增加了稠油中的金属含量,不利于后续的炼油加工过程。

8.中国专利cn101649734a公开了一种稠油催化改质降黏采输一体化方法,该方法将稀油按照其与稠油的质量比0.4-1.0掺入井筒中,降低稠油黏度,采出掺稀稠油,采出的掺稀稠油在蒸馏塔中分馏出小于350℃馏分注入井筒循环使用,大于350℃馏分进入反应塔,在改质催化剂下作用下,催化改质为低黏度稠油后直接外输。该方法使用的改质催化剂是油酸铁、油酸镍、油酸铜、油酸锌或氯化镍中的一种物质,该方法中增加了稠油中铁、镍、铜

或锌的含量,不利于后续的炼油加工过程。

9.中国专利cn106147843a公开了一种重油改质降黏的方法及应用,该方法首先将重油原料在蒸馏装置中脱出气体和直馏轻馏分油,得到api度小于7的馏出物,得到的api度小于7馏出物在沸腾床反应器中进行加氢反应,得到的液体产物在分馏塔中分馏得到气体、轻馏分油和加氢尾油,加氢尾油返回至沸腾床反应器,直馏轻馏分油、沸腾床加氢轻馏分油和重油原料中的一种或几种在调和装置中调和至api度12以上的改质降黏油。沸腾床反应器的投资建设成本较高,操作过程较复杂,不利于该方法的实际应用。

10.中国专利cn106147837a公开了一种重油改质降黏的方法及应用,该方法首先将重油原料在蒸馏装置中脱出气体和直馏轻馏分油,得到api度小于8的馏出物,得到的api度小于8馏出物在固定床反应器中进行加氢反应,得到的液体产物在分馏塔中分馏得到气体、轻馏分油和加氢尾油,加氢尾油返回至固定床反应器,直馏轻馏分油、固定床加氢轻馏分油和重油原料中的一种或几种在调和装置中调和至api度12以上的改质降黏油。固定床加氢难以加工较劣质的原料,其转化率有限,这就决定了该方中改质降黏的幅度有限,从而不利于该方法应用于劣质重油的改质降黏。

11.中国专利cn106147836a公开了一种重油改质降黏的方法及应用,该方法首先将重油原料在蒸馏装置中脱出气体和直馏轻馏分油,得到api度小于7的馏出物,得到的api度小于7馏出物在悬浮床反应器中进行加氢反应,得到的液体产物在分馏塔中分馏得到气体、轻馏分油和加氢尾油,加氢尾油返回至悬浮床反应器,直馏轻馏分油、悬浮床加氢轻馏分油和重油原料中的一种或几种在调和装置中调和至api度12以上的改质降黏油。悬浮床反应器的投资建设成本较高,操作过程较复杂,不利于该方法的实际应用。

12.中国专利cn104695918a公开了一种稠油地下改质降黏采油方法,该方法在注蒸汽开采稠油的过程中,将双亲型催化剂及助剂随蒸汽注入地层,加热油层温度并焖井1-5天,促进稠油中重质组分中的沥青质和胶质发生水热裂解反应。该方法焖井反应时间较长,会导致采油效率降低,另外,该方法所用双亲型催化剂含有镍,不利于稠油的后续炼制加工。

13.因此,提供一种新型的劣质重油降黏改质的方法及装置已经成为本领域亟需解决的技术问题。

技术实现要素:

14.为了解决上述的缺点和不足,本发明的目的在于提供一种劣质重油降黏改质的方法及装置。本发明所提供的方法是一种组合减粘热裂化和固定床加氢的降黏改质方法,可以解决现有技术中劣质重油油品黏度高、密度大、稳定性差的问题。

15.为了实现以上目的,一方面,本发明提供了一种劣质重油降黏改质的方法,其中,所述劣质重油降黏改质的方法包括:

16.(a)对劣质重油原料进行减粘裂化反应,并控制生成油中的甲苯不溶物的含量;

17.(b)将步骤(a)中所得到的生成油与氢气于气液混合器中进行混合,得到液体状态的氢油混合物,或者将步骤(a)中所得到的生成油与氢气进行混合,得到气液状态的氢油混合物;于加氢催化剂存在条件下,在所述反应器中对所述液体状态的氢油混合物或者气液状态的氢油混合物进行加氢反应,反应结束后,得到降黏改质油。

18.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(a)中,所述劣质重油原

料包括稠原油、油砂沥青、常压渣油和减压渣油所组成群组中的至少一种。

19.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(a)中,控制生成油中甲苯不溶物的质量含量(以生成油的总重量为基准计算得到)小于1.0%。

20.在以上所述的劣质重油降黏改质的方法中,更优选地,步骤(a)中,控制生成油中甲苯不溶物的质量含量小于0.2%。

21.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(a)中,所述的减粘裂化反应为减粘热裂化反应,操作工艺条件为:反应温度范围为360-500℃,反应压力范围为0.1-6.0mpa,停留时间范围为1-120分钟,减粘裂化反应的质量转化率范围为1-80%。

22.在以上所述的劣质重油降黏改质的方法中,更优选地,步骤(a)中,所述的减粘裂化反应为减粘热裂化反应,操作工艺条件为:反应温度范围为400-450℃,反应压力范围为0.2-2.0mpa,停留时间范围为3-60分钟,减粘裂化反应的质量转化率范围为5-50%。

23.在以上所述的劣质重油降黏改质的方法中,步骤(a)中,通常通过改变减粘裂化反应条件来控制生成油中的甲苯不溶物含量。

24.优选地,以上所述的劣质重油降黏改质的方法还包括:对步骤(a)中所得到的生成油进行分馏,得到轻馏分油和重馏分油;再将所述轻馏分油与氢气于气液混合器中进行混合,得到液体状态的氢油混合物,或者将所述轻馏分油与氢气进行混合,得到气液状态的氢油混合物;于加氢催化剂存在条件下,在所述反应器中对所述液体状态的氢油混合物或者气液状态的氢油混合物进行加氢反应,反应结束后,得到降黏改质油。

25.在以上所述的劣质重油降黏改质的方法中,优选地,所述轻馏分油和重馏分油的切割点在400-565℃。

26.在以上所述的劣质重油降黏改质的方法中,更优选地,所述轻馏分油和重馏分油的切割点在440-540℃。

27.优选地,以上所述的劣质重油降黏改质的方法还包括:将加氢反应所得到的加氢液体产物与所述重馏分油混合,得到降黏改质油。

28.本发明所提供的劣质重油降黏改质的方法采用减粘热裂化所得生成油经分馏得到的轻馏分油进行加氢饱和烯烃,避免了重馏分油中脱残碳反应与脱金属反应对于固定床加氢长周期运行的可能不利影响。

29.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(b)中,所述加氢反应于固定床反应器中进行,所述的氢油混合物从固定床反应器的顶部或底部进入所述固定床反应器。

30.在以上所述的劣质重油降黏改质的方法中,更优选地,步骤(b)中,所述加氢反应于固定床反应器中进行,所述的氢油混合物从固定床反应器的底部进入所述固定床反应器。

31.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(b)中,加氢反应工艺条件为:反应压力范围为1.0-20.0mpa,反应温度范围为260-450℃,液时体积空速范围为0.1-10.0h-1

;

32.气液状态的氢油混合物中,氢油体积比范围为20-2000。

33.在以上所述的劣质重油降黏改质的方法中,更优选地,步骤(b)中,加氢反应工艺条件为:反应压力范围为1.0-10.0mpa,反应温度范围为300-380℃,液时体积空速范围为

0.5-6.0h-1

;

34.气液状态的氢油混合物中,氢油体积比范围为50-1000。

35.其中,步骤(b)中,将步骤(a)中所得到的生成油与氢气于气液混合器中进行混合,该混合过程于气液混合器中进行并使氢气过量,以使氢气尽可能地溶于生成油中,得到液体状态的氢油混合物,过量的氢气可以通过气液混合器排出;此时可认为液体状态的氢油混合物中没有气相,即此时没有氢油体积比;

36.将步骤(a)中所得到的生成油与氢气进行混合(于管路中进行混合),得到气液状态的氢油混合物,此时存在气相(氢气),需要将氢油体积比范围控制在50-1000。

37.在以上所述的劣质重油降黏改质的方法中,优选地,所述固定床反应器的数量为一个以上,当所述固定床反应器为两个时,两个所述固定床反应器的设置方式及运行过程操作步骤为以下两种情形中的任一种:

38.第一种情形:两个所述固定床反应器并联设置,两个所述固定床反应器的入口管线上均分别设置有进料阀;

39.(s1)关闭第二固定床反应器的进料阀,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应;

40.(s2)待第一固定床反应器中的加氢催化剂失活时,打开第二固定床反应器的进料阀,使用第二固定床反应器进行加氢反应,关闭第一固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器中的已失活加氢催化剂;

41.(s3)待第二固定床反应器中的加氢催化剂失活时,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应,关闭第二固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中的已失活加氢催化剂;

42.(s4)继续重复步骤(s1)至步骤(s3)进行加氢反应;

43.第二种情形:两个所述固定床反应器的入口、出口管线均分别设有进料阀及出料阀;每个固定床反应器的出料阀前分别连接有一条设有单向阀的管线并与另一个固定床反应器的进料阀后相连,使得物料(氢油混合物)可以从一个固定床反应器的出口导入另一个反应器的入口;

44.s1)反应初期,两个固定床反应器一起使用,所述氢油混合物先进入第一固定床反应器,再经设有单向阀的管线进入第二固定床反应器进行加氢反应;

45.s2)反应一段时间后,第一固定床反应器中的加氢催化剂活性接近中后期,此时改变氢油混合物流向,使得所述氢油混合物先进入第二固定床反应器,再经设有单向阀的管线进入第一固定床反应器;

46.s3)在第一固定床反应器中加氢催化剂处于失活阶段时,关闭第一固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器中的已失活的加氢催化剂,此时所述氢油混合物只进入第二固定床反应器;

47.s4)第一固定床反应器完成换剂后,所述氢油混合物先进入第二固定床反应器,再经设有单向阀的管线进入已换剂的第一固定床反应器;

48.s5)在第二固定床反应器中的加氢催化剂处于失活阶段时,关闭第二固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中的加氢催化剂,此时所述氢油混合物只进入第一固定床反应器;

49.s6)第二固定床反应器完成换剂后,继续重复操作步骤s1)至步骤s5)进行加氢反应。

50.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(b)中,所述加氢催化剂含有mo、ni、co、w中的至少一种,加氢催化剂孔容范围为0.6-1.8ml/g,比表面积范围为40-280m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值大于20%。

51.在以上所述的劣质重油降黏改质的方法中,优选地,所述加氢催化剂的孔结构呈双峰型分布或者三峰型分布,当所述加氢催化剂的孔结构呈双峰型分布时,小孔部分最可几孔直径位于10-50nm,大孔部分最可几孔直径位于50-5000nm;

52.当所述加氢催化剂的孔结构呈三峰型分布时,最可几孔直径分别位于10-50nm、50-500nm、500-5000nm。

53.在以上所述的劣质重油降黏改质的方法中,优选地,所述加氢催化剂为硫化态催化剂。

54.在以上所述的劣质重油降黏改质的方法中,优选地,步骤(b)中,所述降黏改质油于20℃下的运动黏度小于1200cst、api度大于14。

55.在以上所述的劣质重油降黏改质的方法中,更优选地,步骤(b)中,所述降黏改质油于20℃下的运动黏度小于380cst、api度大于19。

56.另一方面,本发明还提供了一种用于实现以上所述劣质重油降黏改质的方法的劣质重油降黏改质的装置,其中,

57.当所述劣质重油降黏改质的方法中的加氢反应原料为气液状态的氢油混合物时,所述劣质重油降黏改质的装置包括:减粘裂化装置及固定床反应器;所述减粘裂化装置的液体出口通过管路与所述固定床反应器的入口相连;

58.当所述劣质重油降黏改质的方法中的加氢反应原料为液体状态的氢油混合物时,所述劣质重油降黏改质的装置包括:减粘裂化装置、气液混合器及固定床反应器,所述气液混合器至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置的液体出口通过管路与所述气液混合器的液体入口相连,所述气液混合器的液体出口通过管路与所述固定床反应器的入口相连。

59.优选地,以上所述的劣质重油降黏改质的装置还包括分馏塔;当所述劣质重油降黏改质的方法中的加氢反应原料为气液状态的氢油混合物时,所述减粘裂化装置的液体出口通过管路与所述分馏塔的液体入口相连,所述分馏塔的轻馏分油出口通过管路与所述固定床反应器的入口相连;

60.当所述劣质重油降黏改质的方法中的加氢反应原料为液体状态的氢油混合物时,所述减粘裂化装置的液体出口通过管路与所述分馏塔的液体入口相连,所述分馏塔的轻馏分油出口通过管路与所述气液混合器的液体入口相连,所述气液混合器的液体出口通过管路与所述固定床反应器的入口相连。

61.优选地,以上所述的劣质重油降黏改质的装置还包括降黏改质油储罐,所述分馏塔的重馏分油出口及所述固定床反应器的出口分别通过管路与所述降黏改质油储罐相连。

62.在以上所述的劣质重油降黏改质的装置中,优选地,所述固定床反应器为一个以上,当所述固定床反应器为两个时,两个所述固定床反应器并联设置,两个所述固定床反应器的入口管线上均分别设置有进料阀。

63.在以上所述的劣质重油降黏改质的装置中,优选地,所述固定床反应器为一个以上,当所述固定床反应器为两个时,两个所述固定床反应器的入口、出口管线均分别设有进料阀及出料阀;每个固定床反应器的出料阀前分别连接有一条设有单向阀的管线并与另一个固定床反应器的进料阀后相连,使得物料(氢油混合物)可以从一个固定床反应器的出口导入另一个反应器的入口。

64.本发明中,出料阀前中的“前”是指所述出料阀与所述固定床反应器之间的位置;进料阀后中的“后”是指所述进料阀与所述固定床反应器之间的位置。

65.本发明中,所用的固定床反应器、分馏塔及气液混合器等设备均为本领域常规设备。

66.与现有技术相比,本发明所提供的劣质重油降黏改质方法的优点为:

67.该方法采用减粘热裂化与固定床加氢的组合工艺,其中,减粘热裂化可最大程度地降低劣质重油的黏度,改善流动性,降低密度,提高api度;固定床加氢可以饱和减粘热裂化产生的烯烃,改善油品的稳定性;尤其是,相比于常规的渣油固定床加氢精制过程,本发明采用更缓和的加氢反应工艺条件,有效饱和了烯烃,同时减少了脱残碳反应与脱金属反应;特别地,本发明使用具有更多大孔结构的催化剂,或/和采用可切换的双反应器工艺,进一步提高或/和保障了固定床加氢过程的运转周期。

68.本发明的有益效果是:

69.使用本发明所述的方法可有效将劣质重油改质为运动黏度(20℃)小于1200cst、api度大于14;尤其是运动黏度(20℃)小于380cst、api度大于19、稳定性良好的重油,可满足管输与储存要求,投资低,操作简单,适于工业生产。

附图说明

70.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

71.图1为本发明实施例1所提供的劣质重油降黏改质装置的结构示意图。

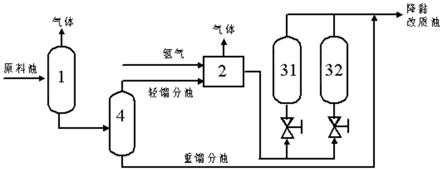

72.图2为本发明实施例2所提供的劣质重油降黏改质装置的结构示意图。

73.图3为本发明实施例3所提供的劣质重油降黏改质装置的结构示意图。

74.图4为本发明实施例4所提供的劣质重油降黏改质装置的结构示意图。

75.图5为本发明实施例5所提供的劣质重油降黏改质装置的结构示意图。

76.图6为本发明实施例6所提供的劣质重油降黏改质装置的结构示意图。

77.图7为本发明实施例7所提供的劣质重油降黏改质装置的结构示意图。

78.图8为本发明实施例8所提供的劣质重油降黏改质装置的结构示意图。

79.图9为本发明实施例9所提供的劣质重油降黏改质装置的结构示意图。

80.图10为本发明实施例10所提供的劣质重油降黏改质装置的结构示意图。

81.图11为本发明实施例11所提供的劣质重油降黏改质装置的结构示意图。

82.图12为本发明实施例12所提供的劣质重油降黏改质装置的结构示意图。

83.主要附图标号说明:

84.1、减粘裂化装置;

85.2、气液混合器;

86.3、固定床反应器;

87.31、第一固定床反应器;

88.32、第二固定床反应器;

89.4、分馏塔;

90.5、降黏改质油储罐。

具体实施方式

91.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

92.实施例1

93.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图1所示,从图1中可以看出,所述装置包括:

94.减粘裂化装置1、气液混合器2及一台固定床反应器3;所述气液混合器2至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置1的液体出口通过管路与所述气液混合器2的液体入口相连,所述气液混合器2的液体出口通过管路与所述固定床反应器3的入口相连。

95.实施例2

96.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图2所示,从图2中可以看出,所述装置包括:

97.减粘裂化装置1、气液混合器2及两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32,且二者并联设置;所述气液混合器2至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置1的液体出口通过管路与所述气液混合器2的液体入口相连,所述气液混合器2的液体出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连。

98.实施例3

99.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图3所示,从图3中可以看出,所述装置包括:

100.减粘裂化装置1、气液混合器2及两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32;所述气液混合器2至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置1的液体出口通过管路与所述气液混合器2的液体入口相连,所述气液混合器2的液体出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连;

101.所述第一固定床反应器31、第二固定床反应器32的出口管路上还分别设置有第一出料阀、第二出料阀;

102.第一固定床反应器31、第二固定床反应器32的出料阀前分别连接有一条设有第一单向阀、第二单向阀的管线,并分别与第二固定床反应器32、第一固定床反应器31的进料阀

后相连,以使得物料可以从一个固定床反应器的出口导入另一个反应器的入口。

103.实施例4

104.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图4所示,从图4中可以看出,所述装置包括:

105.减粘裂化装置1、气液混合器2、一台固定床反应器3及分馏塔4;所述气液混合器2至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置1的液体出口通过管路与所述分馏塔4的液体入口相连,所述分馏塔4的轻馏分油出口通过管路与所述气液混合器2的液体入口相连,所述气液混合器2的液体出口通过管路与所述固定床反应器3的入口相连;

106.本实施例中,所述装置还包括降黏改质油储罐(图中未示出),所述分馏塔4的重馏分油出口及所述固定床反应器3的出口分别通过管路与所述降黏改质油储罐相连。

107.实施例5

108.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图5所示,从图5中可以看出,所述装置包括:

109.减粘裂化装置1、气液混合器2、两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32,且二者并联设置及分馏塔4;所述气液混合器2至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置1的液体出口通过管路与所述分馏塔4的液体入口相连,所述分馏塔4的轻馏分油出口通过管路与所述气液混合器2的液体入口相连,所述气液混合器2的液体出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连;

110.本实施例中,所述装置还包括降黏改质油储罐(图中未示出),所述分馏塔4的重馏分油出口及所述第一固定床反应器31、第二固定床反应器32的出口分别通过管路与所述降黏改质油储罐相连。

111.实施例6

112.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图6所示,从图6中可以看出,所述装置包括:

113.减粘裂化装置1、气液混合器2、两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32及分馏塔4;所述气液混合器2至少设置有气体入口、液体入口及液体出口;所述减粘裂化装置1的液体出口通过管路与所述分馏塔4的液体入口相连,所述分馏塔4的轻馏分油出口通过管路与所述气液混合器2的液体入口相连,所述气液混合器2的液体出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连;

114.所述第一固定床反应器31、第二固定床反应器32的出口管路上还分别设置有第一出料阀、第二出料阀;

115.第一固定床反应器31、第二固定床反应器32的出料阀前分别连接有一条设有第一单向阀、第二单向阀的管线,并分别与第二固定床反应器32、第一固定床反应器31的进料阀后相连,以使得物料可以从一个固定床反应器的出口导入另一个反应器的入口;

116.本实施例中,所述装置还包括降黏改质油储罐(图中未示出),所述分馏塔4的重馏分油出口及所述第一固定床反应器31、第二固定床反应器32的出口分别通过管路与所述降黏改质油储罐相连。

117.实施例7

118.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图7所示,从图7中可以看出,所述装置包括:

119.减粘裂化装置1及一台固定床反应器3;所述减粘裂化装置1的液体出口通过管路与所述固定床反应器3的液体入口相连;氢气储罐的出口通过管路也与所述固定床反应器3的液体入口相连。

120.实施例8

121.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图8所示,从图8中可以看出,所述装置包括:

122.减粘裂化装置1及两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32,且二者并联设置;所述减粘裂化装置1的液体出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连。

123.实施例9

124.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图9所示,从图9中可以看出,所述装置包括:

125.减粘裂化装置1及两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32;所述减粘裂化装置1的液体出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连;

126.所述第一固定床反应器31、第二固定床反应器32的出口管路上还分别设置有第一出料阀、第二出料阀;

127.第一固定床反应器31、第二固定床反应器32的出料阀前分别连接有一条设有第一单向阀、第二单向阀的管线,并分别与第二固定床反应器32、第一固定床反应器31的进料阀后相连,以使得物料可以从一个固定床反应器的出口导入另一个反应器的入口。

128.实施例10

129.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图10所示,从图10中可以看出,所述装置包括:

130.减粘裂化装置1、一台固定床反应器3及分馏塔4;所述减粘裂化装置1的液体出口通过管路与所述分馏塔4的液体入口相连,所述分馏塔4的轻馏分油出口通过管路与所述固定床反应器3的入口相连;氢气储罐的出口通过管路也与所述固定床反应器3的入口相连;

131.本实施例中,所述装置还包括降黏改质油储罐5,所述分馏塔4的重馏分油出口及所述固定床反应器3的出口分别通过管路与所述降黏改质油储罐5相连。

132.实施例11

133.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图11所示,从图11中可以看出,所述装置包括:

134.减粘裂化装置1、两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32,且二者并联设置及分馏塔4;所述减粘裂化装置1的液体出口通过管路与所述分馏塔4的液体入口相连,所述分馏塔4的轻馏分油出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连;

135.本实施例中,所述装置还包括降黏改质油储罐(图中未示出),所述分馏塔4的重馏

分油出口及所述第一固定床反应器31、第二固定床反应器32的出口分别通过管路与所述降黏改质油储罐相连。

136.实施例12

137.本实施例提供了一种劣质重油降黏改质装置,其结构示意图如图12所示,从图12中可以看出,所述装置包括:

138.减粘裂化装置1、两台固定床反应器,分别为第一固定床反应器31及第二固定床反应器32及分馏塔4;所述减粘裂化装置1的液体出口通过管路与所述分馏塔4的液体入口相连,所述分馏塔4的轻馏分油出口分别通过管路经由第一进料阀、第二进料阀与所述第一固定床反应器31、第二固定床反应器32的入口相连;

139.所述第一固定床反应器31、第二固定床反应器32的出口管路上还分别设置有第一出料阀、第二出料阀;

140.第一固定床反应器31、第二固定床反应器32的出料阀前分别连接有一条设有第一单向阀、第二单向阀的管线,并分别与第二固定床反应器32、第一固定床反应器31的进料阀后相连,以使得物料可以从一个固定床反应器的出口导入另一个反应器的入口;

141.本实施例中,所述装置还包括降黏改质油储罐(图中未示出),所述分馏塔4的重馏分油出口及所述第一固定床反应器31、第二固定床反应器32的出口分别通过管路与所述降黏改质油储罐相连。

142.实施例13

143.本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例1提供的劣质重油降黏改质装置,所述方法包括以下步骤:

144.本实施例中,所述劣质重油为油砂沥青,其运动黏度(80℃)为8520cst,api度为8.3,其性质如下表1所示;

145.按照图1所示,所述油砂沥青进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度415℃,反应压力0.6mpa,停留时间5分钟,减粘裂化反应的质量转化率为20%,生成油中甲苯不溶物的质量含量为0.05%;

146.所得生成油与氢气在气液混合器中混合形成液体状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有ni和mo,加氢催化剂孔容为1.0ml/g,加氢催化剂比表面积为160m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为32%,加氢催化剂孔呈双峰型分布,小孔部分最可几孔直径位于20nm,大孔部分最可几孔直径位于800nm,加氢催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力4.0mpa,反应温度320℃,液时体积空速4.0h-1

,加氢反应结束后得到运动黏度(20℃)为324cst、api度为19.5的降黏改质油。降黏改质油的性质如表1所示。

147.表1

148.[0149][0150]

实施例14

[0151]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例2提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0152]

本实施例中,所述劣质重油为稠油,其运动黏度(80℃)为7668cst,api度为8.1,其性质如下表2所示;

[0153]

按照图2所示,所述稠油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度435℃,反应压力0.6mpa,停留时间10分钟,减粘裂化反应的质量转化率为40%,生成油中甲苯不溶物的质量含量为0.03%;

[0154]

所得生成油与氢气在气液混合器中混合形成液体状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器进行加氢反应,加氢催化剂含有co和mo,催化剂孔容为1.2ml/g,催化剂比表面积为132m2/g,催化剂中孔直径大于50nm的孔的体积占总孔容比值的44%,催化剂孔呈三峰型分布,最可几孔直径分别位于24nm、280nm、1160nm,催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力8.0mpa,反应温度360℃,液时体积空速2.0h-1

,加氢反应结束后得到运动黏度(20℃)为66cst、api度为19.6的降黏改质油。降黏改质油的性质如表2所示。

[0155]

本实施例中,固定床反应器运行过程操作步骤为:

[0156]

(s1)关闭第二固定床反应器的进料阀,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应;

[0157]

(s2)第一固定床反应器中的加氢催化剂失活时,打开第二固定床反应器的进料阀,使用第二固定床反应器进行加氢反应,关闭第一固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器中已经失活的加氢催化剂;

[0158]

(s3)第二固定床反应器中的加氢催化剂失活时,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应,关闭第二固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中的催化剂;

[0159]

(s4)继续重复步骤(s1)至步骤(s3)进行加氢反应。

[0160]

表2

[0161][0162]

实施例15

[0163]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例3提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0164]

本实施例中,所述劣质重油为减压渣油,其运动黏度(80℃)为4457cst,api度为7.8,其性质如表3所示;

[0165]

按照图3所示,所述减压渣油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度420℃,反应压力0.8mpa,停留时间20分钟,减粘裂化反应的质量转化率为30%,生成油中甲苯不溶物的质量含量为0.02%;

[0166]

所得生成油与氢气在气液混合器中混合形成液体状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有co和w,加氢催化剂孔容为1.1ml/g,加氢催化剂比表面积为151m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为38%,催化剂孔呈双峰型分布,小孔部分最可几孔直径位于30nm,大孔部分最可几孔直径位于1086nm,催化剂为硫化态催化剂;固定床加氢反应工艺条件为:反应压力6.0mpa,反应温度340℃,液时体积空速6.0h-1

,加氢反应结束后得到运动黏度(20℃)为158cst、api度为19.3的降黏改质油。降黏改质油的性质如下表3所示。

[0167]

本实施例中,固定床反应器的运行过程操作步骤为:

[0168]

s1)在反应初期,两个固定床反应器一起使用,氢油混合物先进入其中一个固定床反应器(如第一固定床反应器),再经设有单向阀的管线进入另一个固定床反应器(如第二固定床反应器)进行加氢反应;

[0169]

s2)反应一段时间后,第一固定床反应器中的加氢催化剂活性接近中后期,这时可以改变氢油混合物流向,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入

第一固定床反应器;

[0170]

s3)在第一固定床反应器中加氢催化剂处于失活阶段,关闭第一固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器的已经失活的加氢催化剂,此时氢油混合物只进第二固定床反应器;

[0171]

s4)第一固定床反应器完成换剂后,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入已换剂的第一固定床反应器;

[0172]

s5)在第二固定床反应器中的加氢催化剂处于失活阶段时,关闭第二固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中已经失活的加氢催化剂,此时氢油混合物只进第一固定床反应器;

[0173]

s6)第二固定床反应器完成换剂后,继续重复步骤s1)至步骤s5)进行加氢反应。

[0174]

表3

[0175][0176][0177]

实施例16

[0178]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例4提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0179]

本实施例中,所述劣质重油为油砂沥青,其运动黏度(80℃)为8510cst,api度为8.4;

[0180]

按照图4所示,所述油砂沥青进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度414℃,反应压力0.6mpa,停留时间4.5分钟,减粘裂化反应的质量转化率为18%,生成油中甲苯不溶物的质量含量为0.04%;

[0181]

所得生成油在分馏塔中按500℃切割得到轻馏分油和重馏分油,将轻馏分油与氢气在气液混合器中混合形成液体状态的氢油混合物,该氢油混合物进入到装填有加氢催化

剂的固定床反应器中进行加氢反应,加氢催化剂含有ni和mo,加氢催化剂孔容为1.05ml/g,加氢催化剂比表面积为162m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为30%,加氢催化剂孔呈双峰型分布,小孔部分最可几孔直径位于22nm,大孔部分最可几孔直径位于750nm,催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力4.2mpa,反应温度325℃,液时体积空速4.3h-1

,加氢反应结束后得到加氢液体产物,再将加氢液体产物与重馏分油混合,得到运动黏度(20℃)为320cst、api度为19.6的降黏改质油。

[0182]

实施例17

[0183]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例5提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0184]

本实施例中,所述劣质重油为稠油,其运动黏度(80℃)为7638cst,api度为8.2;

[0185]

按照图5所示流程,所述稠油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度436℃,反应压力0.6mpa,停留时间9分钟,减粘裂化反应的质量转化率为40%,生成油中甲苯不溶物的质量含量为0.03%;

[0186]

所得生成油在分馏塔中按480℃切割得到轻馏分油和重馏分油,将轻馏分油与氢气在气液混合器中混合形成液体状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有co和mo,加氢催化剂孔容为1.1ml/g,加氢催化剂比表面积为146m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为43%,加氢催化剂孔呈三峰型分布,最可几孔直径分别位于25nm、290nm、1245nm,加氢催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力8.2mpa,反应温度358℃,液时体积空速2.2h-1

,加氢反应结束后得到加氢液体产物,再将加氢液体产物与重馏分油混合,得到运动黏度(20℃)为64cst、api度为19.5的降黏改质油。

[0187]

本实施例中,固定床反应器运行过程操作步骤为:

[0188]

(s1)关闭第二固定床反应器的进料阀,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应;

[0189]

(s2)第一固定床反应器中的加氢催化剂失活时,打开第二固定床反应器的进料阀,使用第二固定床反应器进行加氢反应,关闭第一固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器中已经失活的加氢催化剂;

[0190]

(s3)第二固定床反应器中的加氢催化剂失活时,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应,关闭第二固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中的催化剂;

[0191]

(s4)继续重复步骤(s1)至步骤(s3)进行加氢反应。

[0192]

实施例18

[0193]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例6提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0194]

本实施例中,所述劣质重油为减压渣油,其运动黏度(80℃)为5455cst,api度为7.7;

[0195]

按照图6所示,所述减压渣油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度418℃,反应压力0.8mpa,停留时间23分钟,减粘裂化反应的质量转化率为31%,生成油中甲苯不溶物的质量含量为0.03%;

[0196]

所得生成油在分馏塔中按520℃切割得到轻馏分油和重馏分油,将轻馏分油与氢气在气液混合器中混合形成液体状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有co和w,加氢催化剂孔容为1.2ml/g,加氢催化剂比表面积为139m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为35%,加氢催化剂孔呈双峰型分布,小孔部分最可几孔直径位于33nm,大孔部分最可几孔直径位于1368nm,加氢催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力6.6mpa,反应温度344℃,液时体积空速6.7h-1

,加氢反应结束后得到加氢液体产物,再将加氢液体产物与重馏分油混合,得到运动黏度(20℃)为167cst、api度为19.2的降黏改质油。

[0197]

本实施例中,固定床反应器的运行过程操作步骤为:

[0198]

s1)在反应初期,两个固定床反应器一起使用,氢油混合物先进入其中一个固定床反应器(如第一固定床反应器),再经设有单向阀的管线进入另一个固定床反应器(如第二固定床反应器)进行加氢反应;

[0199]

s2)反应一段时间后,第一固定床反应器中的加氢催化剂活性接近中后期,这时可以改变氢油混合物流向,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入第一固定床反应器;

[0200]

s3)在第一固定床反应器中加氢催化剂处于失活阶段,关闭第一固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器的已经失活的加氢催化剂,此时氢油混合物只进第二固定床反应器;

[0201]

s4)第一固定床反应器完成换剂后,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入已换剂的第一固定床反应器;

[0202]

s5)在第二固定床反应器中的加氢催化剂处于失活阶段时,关闭第二固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中已经失活的加氢催化剂,此时氢油混合物只进第一固定床反应器;

[0203]

s6)第二固定床反应器完成换剂后,继续重复步骤s1)至步骤s5)进行加氢反应。

[0204]

实施例19

[0205]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例7提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0206]

本实施例中,所述劣质重油为油砂沥青,其运动黏度(80℃)为9652cst,api度为7.9,其性质如下表4所示;

[0207]

按照图7所示,所述油砂沥青进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度417℃,反应压力0.5mpa,停留时间4分钟,减粘裂化反应的质量转化率为22%,生成油中甲苯不溶物的质量含量为0.06%;

[0208]

所得生成油与氢气混合形成气液状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有ni和mo,加氢催化剂孔容为1.1ml/g,加氢催化剂比表面积为173m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为34%,加氢催化剂孔呈双峰型分布,小孔部分最可几孔直径位于24nm,大孔部分最可几孔直径位于930nm,加氢催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力4.8mpa,反应温度346℃,液时体积空速5.2h-1

,氢油体积比1200;加氢反应结束后得到运动黏度(20℃)为297cst、api度为19.5的降黏改质油。降黏改质油的性质如表4所示。

[0209]

表4

[0210][0211][0212]

实施例20

[0213]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例8提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0214]

本实施例中,所述劣质重油为稠油,其运动黏度(80℃)为9563cst,api度为8.0,其性质如下表5所示;

[0215]

按照图8所示,所述稠油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度439℃,反应压力0.6mpa,停留时间8分钟,减粘裂化反应的质量转化率为42%,生成油中甲苯不溶物的质量含量为0.04%;

[0216]

所得生成油与氢气混合形成气液状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器进行加氢反应,加氢催化剂含有co和mo,催化剂孔容为1.4ml/g,催化剂比表面积为118m2/g,催化剂中孔直径大于50nm的孔的体积占总孔容比值的46%,催化剂孔呈三峰型分布,最可几孔直径分别位于21nm、260nm、1050nm,催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力9.2mpa,反应温度373℃,液时体积空速2.8h-1

,氢油体积比280,加氢反应结束后得到运动黏度(20℃)为59cst、api度为19.6的降黏改质油。降黏改质油的性质如表5所示。

[0217]

本实施例中,固定床反应器运行过程操作步骤为:

[0218]

(s1)关闭第二固定床反应器的进料阀,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应;

[0219]

(s2)第一固定床反应器中的加氢催化剂失活时,打开第二固定床反应器的进料阀,使用第二固定床反应器进行加氢反应,关闭第一固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器中已经失活的加氢催化剂;

[0220]

(s3)第二固定床反应器中的加氢催化剂失活时,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应,关闭第二固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中的催化剂;

[0221]

(s4)继续重复步骤(s1)至步骤(s3)进行加氢反应。

[0222]

表5

[0223][0224]

实施例21

[0225]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例9提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0226]

本实施例中,所述劣质重油为减压渣油,其运动黏度(80℃)为6369cst,api度为7.8,其性质如表6所示;

[0227]

按照图9所示,所述减压渣油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度426℃,反应压力0.7mpa,停留时间17分钟,减粘裂化反应的质量转化率为30%,生成油中甲苯不溶物的质量含量为0.04%;

[0228]

所得生成油与氢气混合形成气液状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有co和w,加氢催化剂孔容为1.1ml/g,加氢催化剂比表面积为153m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为39%,催化剂孔呈双峰型分布,小孔部分最可几孔直径位于31nm,大孔部分最

可几孔直径位于997nm,催化剂为硫化态催化剂;固定床加氢反应工艺条件为:反应压力7.2mpa,反应温度352℃,液时体积空速7.6h-1

,氢油体积比600,加氢反应结束后得到运动黏度(20℃)为129cst、api度为19.3的降黏改质油。降黏改质油的性质如下表6所示。

[0229]

本实施例中,固定床反应器的运行过程操作步骤为:

[0230]

s1)在反应初期,两个固定床反应器一起使用,氢油混合物先进入其中一个固定床反应器(如第一固定床反应器),再经设有单向阀的管线进入另一个固定床反应器(如第二固定床反应器)进行加氢反应;

[0231]

s2)反应一段时间后,第一固定床反应器中的加氢催化剂活性接近中后期,这时可以改变氢油混合物流向,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入第一固定床反应器;

[0232]

s3)在第一固定床反应器中加氢催化剂处于失活阶段,关闭第一固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器的已经失活的加氢催化剂,此时氢油混合物只进第二固定床反应器;

[0233]

s4)第一固定床反应器完成换剂后,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入已换剂的第一固定床反应器;

[0234]

s5)在第二固定床反应器中的加氢催化剂处于失活阶段时,关闭第二固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中已经失活的加氢催化剂,此时氢油混合物只进第一固定床反应器;

[0235]

s6)第二固定床反应器完成换剂后,继续重复步骤s1)至步骤s5)进行加氢反应。

[0236]

表6

[0237][0238]

[0239]

实施例22

[0240]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例10提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0241]

本实施例中,所述劣质重油为油砂沥青,其运动黏度(80℃)为1048cst,api度为8.1;

[0242]

按照图10所示,所述油砂沥青进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度418℃,反应压力0.8mpa,停留时间7分钟,减粘裂化反应的质量转化率为27%,生成油中甲苯不溶物的质量含量为0.07%;

[0243]

所得生成油在分馏塔中按500℃切割得到轻馏分油和重馏分油,将轻馏分油与氢气混合形成气液状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有ni和mo,加氢催化剂孔容为1.3ml/g,加氢催化剂比表面积为144m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为37%,加氢催化剂孔呈双峰型分布,小孔部分最可几孔直径位于29nm,大孔部分最可几孔直径位于990nm,催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力5.6mpa,反应温度338℃,液时体积空速4.9h-1

,氢油体积比1280,加氢反应结束后得到加氢液体产物,再将加氢液体产物与重馏分油混合,得到运动黏度(20℃)为308cst、api度为19.8的降黏改质油。

[0244]

实施例23

[0245]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例11提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0246]

本实施例中,所述劣质重油为稠油,其运动黏度(80℃)为8126cst,api度为8.2;

[0247]

按照图11所示流程,所述稠油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度427℃,反应压力0.6mpa,停留时间13分钟,减粘裂化反应的质量转化率为37%,生成油中甲苯不溶物的质量含量为0.03%;

[0248]

所得生成油在分馏塔中按480℃切割得到轻馏分油和重馏分油,将轻馏分油与氢气混合形成气液状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有co和mo,加氢催化剂孔容为1.3ml/g,加氢催化剂比表面积为125m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为41%,加氢催化剂孔呈三峰型分布,最可几孔直径分别位于22nm、215nm、1363nm,加氢催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力9.6mpa,反应温度382℃,液时体积空速4.1h-1

,氢油体积比270,加氢反应结束后得到加氢液体产物,再将加氢液体产物与重馏分油混合,得到运动黏度(20℃)为48cst、api度为19.8的降黏改质油。

[0249]

本实施例中,固定床反应器运行过程操作步骤为:

[0250]

(s1)关闭第二固定床反应器的进料阀,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应;

[0251]

(s2)第一固定床反应器中的加氢催化剂失活时,打开第二固定床反应器的进料阀,使用第二固定床反应器进行加氢反应,关闭第一固定床反应器的进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器中已经失活的加氢催化剂;

[0252]

(s3)第二固定床反应器中的加氢催化剂失活时,打开第一固定床反应器的进料阀,使用第一固定床反应器进行加氢反应,关闭第二固定床反应器的进料阀,并用再生后的

加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中的催化剂;

[0253]

(s4)继续重复步骤(s1)至步骤(s3)进行加氢反应。

[0254]

实施例24

[0255]

本实施例提供了一种劣质重油降黏改质方法,其中,所述劣质重油降黏改质方法利用实施例12提供的劣质重油降黏改质装置,所述方法包括以下步骤:

[0256]

本实施例中,所述劣质重油为减压渣油,其运动黏度(80℃)为5682cst,api度为7.7;

[0257]

按照图12所示,所述减压渣油进入减粘裂化装置进行减粘裂化反应,操作工艺条件为:反应温度424℃,反应压力0.8mpa,停留时间18分钟,减粘裂化反应的质量转化率为33%,生成油中甲苯不溶物的质量含量为0.02%;

[0258]

所得生成油在分馏塔中按520℃切割得到轻馏分油和重馏分油,将轻馏分油与氢气混合形成气液状态的氢油混合物,该氢油混合物进入到装填有加氢催化剂的固定床反应器中进行加氢反应,加氢催化剂含有co和w,加氢催化剂孔容为1.2ml/g,加氢催化剂比表面积为147m2/g,加氢催化剂中孔直径大于50nm的孔的体积占总孔容的比值为36%,加氢催化剂孔呈双峰型分布,小孔部分最可几孔直径位于32nm,大孔部分最可几孔直径位于1368nm,加氢催化剂为硫化态催化剂,固定床加氢反应工艺条件为:反应压力6.8mpa,反应温度348℃,液时体积空速6.6h-1

,氢油体积比660,加氢反应结束后得到加氢液体产物,再将加氢液体产物与重馏分油混合,得到运动黏度(20℃)为140cst、api度为19.2的降黏改质油。

[0259]

本实施例中,固定床反应器的运行过程操作步骤为:

[0260]

s1)在反应初期,两个固定床反应器一起使用,氢油混合物先进入其中一个固定床反应器(如第一固定床反应器),再经设有单向阀的管线进入另一个固定床反应器(如第二固定床反应器)进行加氢反应;

[0261]

s2)反应一段时间后,第一固定床反应器中的加氢催化剂活性接近中后期,这时可以改变氢油混合物流向,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入第一固定床反应器;

[0262]

s3)在第一固定床反应器中加氢催化剂处于失活阶段,关闭第一固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第一固定床反应器的已经失活的加氢催化剂,此时氢油混合物只进第二固定床反应器;

[0263]

s4)第一固定床反应器完成换剂后,氢油混合物先进第二固定床反应器,再经设有单向阀的管线进入已换剂的第一固定床反应器;

[0264]

s5)在第二固定床反应器中的加氢催化剂处于失活阶段时,关闭第二固定床反应器进料阀,并用再生后的加氢催化剂和/或新鲜的加氢催化剂替换第二固定床反应器中已经失活的加氢催化剂,此时氢油混合物只进第一固定床反应器;

[0265]

s6)第二固定床反应器完成换剂后,继续重复步骤s1)至步骤s5)进行加氢反应。

[0266]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。