1.本发明涉及冶金焦化技术领域,具体涉及一种提高入炉煤堆密度的处理装置及方法。

背景技术:

2.入炉煤特性和炼焦工艺是影响焦炭质量因素的主要方面。入炉煤对焦炭强度的影响因素主要包括水分、灰分、硫分、细度、黏结性和结焦性等指标。而在焦炉型式及入炉煤性质确定的条件下,炼焦煤的预处理及炼焦工艺对焦炭质量的改善有重要作用。

3.焦炉炭化室内单位体积能够容纳的入炉煤质量即为入炉煤堆密度。试验及应用实践表明,随着入炉煤堆密度增大,入炉煤颗粒之间的接触变得紧密,会使入炉煤热解气相产物向外逸出的阻力变大,从而提高入炉煤黏结性和结焦性,提升制备焦炭的气孔性能,提高焦炭机械强度,降低焦炭各向同性结构的含量,降低焦炭反应性。因此,入炉煤堆密度的增大对改善焦炭质量作用明显。此外,通过提高入炉煤堆密度还有助于增加不黏煤和弱黏煤的使用量。

4.目前,提高入炉煤堆密度的方法主要有调整入炉煤水分、粒度和物理压实法,其中物理压实法有配型煤炼焦、捣固炼焦和顶装煤压实法。配型煤炼焦就是将部分炼焦入炉煤在装入焦炉前,通过机械作用力将其挤压成型,然后与散煤按一定比例混合装入焦炉的炼焦一种炼焦方式。捣固炼焦就是把入炉煤整体捣固成一块体积略小于炭化室的煤饼,侧装入炭化室内的一种炼焦方式。装炉煤压实炼焦主要应用对象为顶装焦炉,以物理压实方法,借助机械加压装置,通过顶装焦炉炉顶装煤孔,对炭化室内的炼焦配合煤进行压实处理,在生产时间允许的情况下,通过多反复的压实

‑

补煤

‑

平煤

‑

压实操作达到增大入炉煤堆密度、提高焦炭质量和产量的最终目标。

5.在日常生产中,焦化厂一般在控水、控粒度的基础上再借助物理压实法以提高入炉煤堆密度,其中配型煤炼焦法需要上一条型煤生产线,生产时在煤粉中添加一定比例粘结剂,将混合料压制成扁球形、扁方形或者扁长方形,压机辊皮消耗快,投资大,生产成本高;捣固炼焦只能用在捣固焦炉,不适用于顶装焦炉,且存在捣固机械大型化瓶颈、捣固煤饼坍塌等问题;顶装煤压实法适用于顶装焦炉,但需要反复的压实

‑

补煤

‑

平煤

‑

压实操作,延长了装煤时间和成焦时间。

6.因此,有必要开发一种更简易、投资少且适用范围更广的提高入炉煤堆密度的处理装置及方法。

技术实现要素:

7.针对以上现有技术中用于提高入炉煤堆密度的装置和方法的不足,本发明提出了一种更简易、投资少且适用范围更广的提高入炉煤堆密度的处理装置及方法。

8.本发明一方面提供了一种提高入炉煤堆密度的处理装置,其特征在于:包括安装于输煤皮带上方的取料装置和高压压制装置;所述取料装置包括铲料器、传送带、驱动装

置、机架,所述铲料器的一端与输煤皮带上的煤粉接触,另一端位于传送带一端的上方,传送带的另一端靠近高压压制装置,所述机架固定铲料器和传送带,所述驱动装置驱动传送带转动;所述高压压制装置包括第一下料溜槽、高压对辊机、第二下料溜槽,所述第一下料溜槽位于所述传送带另一端的下方,所述高压对辊机的料仓中心位置位于第一下料溜槽的下方,所述第二下料溜槽的上端位于高压对辊机出料口下方,所述第二下料溜槽的下端位于输煤皮带的上方。

9.进一步地,所述铲料器与输煤皮带的夹角为15

°

~45

°

,其一端的弧形大小与输煤皮带弧形相同或略小,另一端的弧形大小等于或小于铲料器一端的弧形大小,其材质为不锈钢或耐磨钢,厚度为1mm~5mm,长度为300mm~800mm,形状为u型。

10.进一步地,所述传送带与铲料器的中心线在同一垂直平面上,所述传送带与水平方向的夹角为15

°

~90

°

,所述传送带的宽度比所述铲料器另一端宽200mm~500mm。

11.进一步地,所述第一下料溜槽与水平方向的夹角为30

°

~60

°

,其上端宽度比所述传送带宽200mm~500mm,下端宽度为所述高压对辊机料仓口径的20%~80%,材质为不锈钢或耐磨钢,厚度为1mm~5mm,形状为凹型。

12.进一步地,所述高压对辊机为平面辊。

13.进一步地,所述第二下料溜槽与水平方向的夹角为30

°

~60

°

,其上端宽度比所述高压对辊机出料口宽200mm~500mm,下端宽度比所述输煤皮带小200mm~500mm,其材质为不锈钢或耐磨钢,厚度为1mm~5mm,形状为凹型。

14.本发明还提供一种使用如上所述处理装置提高入炉煤堆密度的方法,具体步骤如下:

15.步骤a:在输煤皮带上方安装所述取料装置和高压压制装置,将所述铲料器的一端插入输煤皮带上的煤粉中,通过调整所述铲料器与输煤皮带的距离从而控制所述输煤皮带上的煤粉进入所述铲料器的比例;

16.步骤b:所述输煤皮带上的所述煤粉经所述铲料器落到所述传送带上,在所述驱动装置的作用下,所述传送带上的煤粉进入第一下料溜槽并落入高压对辊机的料仓;

17.步骤c:所述高压对辊机料仓中的煤粉经压制成为高密度煤粉,所述高密度煤粉从高压对辊机出料口出来后落入第二下料溜槽,然后又落入输煤皮带,对所述高密度煤粉进行第一次粉碎;

18.步骤d:所述输煤皮带上的煤粉、高密度煤粉同时落入装煤机,再由装煤机装到焦炉内,所述高密度煤粉在随剩余煤粉进入装煤机的过程中实现二次粉碎和均匀混合。

19.进一步地,步骤a中,铲料器与输煤皮带的距离范围为10mm~20mm,控制输煤皮带上的煤粉的30%~80%进入铲料器。

20.进一步地,步骤c和d中,所述高密度煤粉的密度为所述煤粉的1.5~2.5倍,并且其为厚度5mm~30mm的片状。

21.进一步地,步骤d中,所述二次粉碎后的所述高密度煤粉(10)的形状以颗粒为主,颗粒尺寸小于50mm,颗粒尺寸大于10mm的比例为90%以上。

22.在本发明所提供的处理装置设计中,由于所述输煤皮带1一般是u型的,为了防止刮破输煤皮带1和传送带4,所述铲料器3特地设计为u型,且不直接接触传送带4。所述铲料器设计为u型还可以防止铲到铲料器3上的煤粉2洒落。

23.在本发明所提供的处理方法中,所述高密度煤粉10的密度控制较为重要,其密度若低于混合煤粉2的1.5倍,压缩后的煤很容易散,若高于混合煤粉2的3倍则需要极大的压力,压机的压力越大价格越高。所述高密度煤粉10经所述第一次粉碎和所述二次粉碎后的粉碎程度控制也很重要,如果所述高密度煤粉10碎的太厉害,提高入炉煤堆密度的作用就很小。所述高密度煤粉10破碎后颗粒大小不一,比粒度单一的型煤更能提高入炉煤粉的堆密度。

24.本发明的有益效果在于:

25.本发明所提供的提高入炉煤堆密度的处理装置只需在保持现有生产工艺不变的基础上添加简易设备即可实现提高入炉煤堆密度的目的,具有设计合理、制作简单、易于操作、投资少、成本低、通用性好等特点。

26.本发明所提供的提高入炉煤堆密度的处理方法相较于现有的配型煤炼焦、捣固炼焦和顶装煤压实法,具有流程简单、设备成本低、适用范围广等特点,还可以配合现有物理压实法进一步提高入炉煤堆密度。

27.本发明所提供的提高入炉煤堆密度的处理装置和处理方法有利于提高焦炉装煤量,达到提高焦炭产量和质量的目的,同时还有利于增加低等级炼焦煤的用量,有效降低冶金焦生产成本。

附图说明

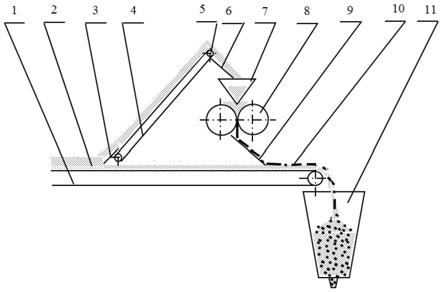

28.图1为本发明的提高入炉煤堆密度的处理装置的示意图。其中,输煤皮带1,煤粉2,铲料器3,传送带4,驱动装置5,机架6,第一下料溜槽7,高压对辊机8,第二下料溜槽9,高密度煤粉10,装煤机11。

29.图2为本发明的提高入炉煤堆密度的处理装置中铲料器的形状示意图。其中,输煤皮带1,煤粉2,铲料器3。

具体实施方式

30.下面将参照附图详细说明本发明的实施方式。附图中的各个部分没有按比例绘制。此外,可能未示出某些公知的部分。

31.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

32.一种提高入炉煤堆密度的处理装置,如附图1所示,包括安装于输煤皮带1上方的取料装置和高压压制装置;所述取料装置包括铲料器3、传送带4、驱动装置5、机架6,所述铲料器3的一端与输煤皮带1上的煤粉2接触,另一端位于传送带4一端的上方,传送带4的另一端靠近高压压制装置,所述机架6固定铲料器3和传送带4,所述驱动装置5驱动传送带4转动;所述高压压制装置包括第一下料溜槽7、高压对辊机8、第二下料溜槽9,所述第一下料溜槽7位于传送带4另一端的下方,所述高压对辊机8的料仓中心位置位于第一下料溜槽7的下方,所述第二下料溜槽9的上端位于高压对辊机8出料口下方,所述第二下料溜槽9的下端位于输煤皮带1的上方。

33.在本发明所提供的一种提高入炉煤堆密度的处理装置中,所述铲料器3与输煤皮带1的夹角为15

°

~45

°

,其一端的弧形大小与输煤皮带1弧形相同,另一端的弧形大小等于

铲料器3一端的弧形大小,其材质为不锈钢或耐磨钢,厚度为1mm~5mm,长度为300mm~800mm,形状为u型(如附图2所示)。在其他实施例中,所述铲料器3的材质还可以为耐磨钢,其一端的弧形大小还可以略小于输煤皮带1的弧形,另一端的弧形大小还可以小于铲料器3一端的弧形大小,目的是防止铲起的煤粉2在铲料器3上运行的过程中洒落,且能全部落到传送带4上。

34.在本发明所提供的一种提高入炉煤堆密度的处理装置中,所述传送带4与铲料器3的中心线在同一垂直平面上,所述传送带4与水平方向的夹角为15

°

~90

°

,所述传送带4的宽度比所述铲料器3另一端宽200mm~500mm。

35.在本发明所提供的一种提高入炉煤堆密度的处理装置中,所述第一下料溜槽7与水平方向的夹角为30

°

~60

°

,其上端宽度比所述传送带4宽200mm~500mm,下端宽度为所述高压对辊机8料仓口径的20%~80%,材质为不锈钢,厚度为1mm~5mm,形状为凹型。在其他实施例中,所述第一下料溜槽7的材质还可以为耐磨钢。

36.在本发明所提供的一种提高入炉煤堆密度的处理装置中,所述高压对辊机8为平面辊。

37.在本发明所提供的一种提高入炉煤堆密度的处理装置中,所述第二下料溜槽9与水平方向的夹角为30

°

~60

°

,其上端宽度比所述高压对辊机8出料口宽200mm~500mm,下端宽度比所述输煤皮带1小200mm~500mm,其材质为不锈钢,厚度为1mm~5mm,形状为凹型。在其他实施例中,所述第二下料溜槽9的材质还可以为耐磨钢。

38.在本发明所提供的一种提高入炉煤堆密度的处理装置中,所述铲料器3设计为u型且不直接接触传送带4是为了防止刮破输煤皮带1和传送带4。所述铲料器3设计为u型还可以防止铲到铲料器3上的煤粉2洒落。

39.下面结合附图1对采用本发明提供的处理装置对入炉煤进行提高堆密度处理的方法进行说明。

40.按照步骤a,在输煤皮带1上方安装所述取料装置和高压压制装置,将所述铲料器3的一端插入输煤皮带1上的煤粉2中,且与输煤皮带1保持一定的安全距离,避免划伤输煤皮带1。通过调整所述铲料器3与输煤皮带1的距离从而控制所述输煤皮带1上的煤粉2进入所述铲料器3的比例,主要根据煤粉块的密度和破碎情况以及生产的实际情况来进行调整确定。当铲料器3与输煤皮带1的距离为10mm~20mm时,输煤皮带1上的煤粉2的30%~80%进入铲料器3。

41.进一步按照步骤b,利用输煤皮带上的混合煤粉有保持惯性运动的原理,所述输煤皮带1上的所述煤粉2经所述铲料器3落到所述传送带4上,在所述驱动装置5的作用下,所述传送带4上的煤粉2进入第一下料溜槽7并落入高压对辊机8的料仓。

42.进一步按照步骤c,所述高压对辊机8料仓中的煤粉2经压制成为高密度煤粉10,所述高密度煤粉10从高压对辊机8出料口出来后落入第二下料溜槽9,然后又落入输煤皮带1,对所述高密度煤粉10进行第一次粉碎。进行第一次粉碎后的所述高密度煤粉10为厚度为5mm~30mm片状,其密度为混合煤粉2的1.5~2.5倍。所述高密度煤粉10的密度若低于混合煤粉2的1.5倍,压缩后的煤很容易散,若高于混合煤粉2的2.5倍则需要极大的压力,压机的压力越大价格越高。

43.进一步按照步骤d,所述输煤皮带1上的煤粉2、高密度煤粉10同时落入装煤机11,

再由装煤机11装到焦炉内,所述高密度煤粉10在随剩余煤粉进入装煤机11的过程中实现二次粉碎和均匀混合。所述二次粉碎后的所述高密度煤粉(10)的形状以颗粒为主,颗粒尺寸小于50mm,颗粒尺寸大于10mm的比例为90%以上。如果高密度煤粉10碎的太厉害,提高入炉煤堆密度的作用就很小。破碎后的高密度煤粉10颗粒大小不一,比粒度单一的型煤更能提高入炉煤粉的堆密度。

44.下面结合实施本发明的一种提高入炉煤堆密度的处理装置及方法的具体使用效果,对本发明进行进一步说明。

45.实施例1

46.针对6m顶装焦炉,单炭化室装煤量28t,装煤平均堆密度0.745t/m3,应用本发明提供的装置和方法后,在煤粉入炉过程中,对20%的煤粉进行压实1.5倍处理,可使装煤量达到28.8t,堆密度达到0.778t/m3,堆密度提高4.43%,装煤量提高2.86%。

47.实施例2

48.针对6m顶装焦炉,单炭化室装煤量28t,装煤平均堆密度0.745t/m3,应用本发明提供的装置和方法后,在煤粉入炉过程中,对50%的煤粉进行压实2倍处理,可使装煤量达到29.9t,堆密度达到0.802t/m3,堆密度提高7.65%,装煤量提高6.79%。

49.实施例3

50.针对6m顶装焦炉,单炭化室装煤量28t,装煤平均堆密度0.745t/m3,应用本发明提供的装置和方法后,在煤粉入炉过程中,对80%的煤粉进行压实3倍处理,可使装煤量达到30.3t,堆密度达到0.816t/m3,堆密度提高9.53%,装煤量提高8.21%。

51.实施例4

52.针对6m顶装焦炉,单炭化室装煤量28t,装煤平均堆密度0.745t/m3,应用本发明提供的装置和方法后,在煤粉入炉过程中,对20%的煤粉进行压实3倍处理,可使装煤量达到29.2t,堆密度达到0.782t/m3,堆密度提高4.97%,装煤量提高4.29%。

53.实施例5

54.针对6m顶装焦炉,单炭化室装煤量28t,装煤平均堆密度0.745t/m3,应用本发明提供的装置和方法后,在煤粉入炉过程中,对80%的煤粉进行压实1.5倍处理,可使装煤量达到29.8t,堆密度达到0.795t/m3,堆密度提高6.71%,装煤量提高6.43%。

55.综上所述,通过利用本发明中的处理方法对焦炉装煤量有明显的提升,从而能够实现提高焦炭产量和质量。应当理解,在上述实施例中仅仅给出了本发明提供的提高入炉煤堆密度的处理装置及方法应用于6m顶装焦炉的优选实施效果,但不仅限于6m顶装焦炉,还可以应用于本领域技术人员熟知的其他各种类别、型号的炼焦炉。

56.应该指出,上述详细说明都是示例性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语均具有与本申请所属技术领域的普通技术人员的通常理解所相同的含义。

57.在上面详细的说明中,参考了附图,附图形成本文的一部分。在附图中,类似的符号典型地确定类似的部件,除非上下文以其他方式指明。在详细的说明书、附图及权利要求书中所描述的图示说明的实施方案不意味是限制性的。在不脱离本文所呈现的主题的精神或范围下,其他实施方案可以被使用,并且可以作其他改变。

58.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。