一种适用于难燃煤和易燃煤的w火焰锅炉及其调节方法

技术领域

1.本发明涉及一种燃煤电站锅炉,具体涉及一种既可全燃低挥发分难燃煤质又可全燃高挥发分易燃煤的w火焰锅炉,属于w火焰锅炉燃烧技术领域。

背景技术:

2.w火焰锅炉具有下炉膛空间较大、炉内温度水平高、火焰行程长的特点,是燃用低挥发分(无烟煤、贫煤)、高灰分、低热值难燃煤的主力炉型,通常配备无烟煤或贫煤燃烧系统。由于炉内温度水平高且燃用煤质的挥发分含量低,w火焰锅炉no

x

排放浓度远高于其他炉型,no

x

排放控制难度极大。近年来,随着环保要求的不断提高,w火焰锅炉no

x

超低排放已是大势所趋,许多省、市、自治区提出了要求。为此,许多w火焰锅炉开始掺烧或改烧高挥发分易燃烟煤以降低炉膛出口no

x

排放浓度,联合scr实现超低排放。然而,由于无烟煤、贫煤与烟煤着火、燃尽等特性相差较大,以烟煤或贫煤设计的燃烧系统掺烧烟煤后锅炉出现了结焦严重、受热面超温、减温水量大、scr入口烟温超温等诸多问题,严重影响机组安全稳定高效运行,成为制约无烟煤燃烧系统掺烧烟煤深度降低nox排放的关键难题之一。

3.目前,主要采取以下技术提高w火焰锅炉的煤种适应性。一是开展w火焰锅炉配煤掺烧试验,基于w火焰锅炉燃烧系统不变开展配煤掺烧工作,确定w火焰锅炉现有燃烧系统煤质的边界范围。该技术可以获得燃烧系统不变条件下w火焰锅炉的煤种适应范围,提高w火焰锅炉掺烧运行的安全性和稳定性,但是无法改变w火焰锅炉的煤种适应性。经掺烧试验后,设计煤质为低挥发分难燃煤的w火焰锅炉全燃高挥发分易燃煤的问题依然存在,设计煤质为高挥发分易燃煤的w火焰锅炉全燃低挥发分难燃煤问题仍无法解决。另外一种方式即跨煤种改造,将原设计煤质为低挥发分难燃煤的w火焰锅炉燃烧系统依据高挥发分易燃煤进行重新设计改造,改造后的w火焰锅炉可以安全稳定的全燃烟煤,但是不具备全燃低挥发分煤质的能力,仍然不能实现全燃。

4.对于燃烧系统安装低挥发分难燃煤设计的w火焰锅炉而言,当燃用高挥发分易燃煤质时,由于高挥发分煤着火温度远远低于低挥发分煤,一次风射流在进入炉内快速着火,射流温度急剧增加,体积快速膨胀,致使拱上射流刚性急剧衰减,射流下行深度缩短,在距离喷口较短的距离开始转弯向上流动,出现短路现象,由此导致锅炉的火焰中心上移,过热器和再热器减温水量增加,炉膛出口烟气温度升高,下炉膛下部烟气温度降低,火焰充满度变小,水冷壁的吸热量减小,影响锅炉受热面吸热。另外,由于燃尽风是按照低挥发分难燃煤设计,相对于高挥发分煤质,燃尽风风率偏低,空气分级的效果没有达到,即使全烧高挥发分煤质,no

x

排放浓度仍旧很高,no

x

存在很大的降低空间。而对于以高挥发分煤质作为设计煤质进行改造的w火焰锅炉,当燃用低挥发分煤质时,存在一次风风速过高、燃尽风风率过高等问题,影响煤粉的燃尽,会出现飞灰大渣含碳量较高、燃烧推迟、过热器和再热器出现减温水量大的问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺陷,提供一种既可全燃低挥发分难燃煤质又可全燃高挥发分易燃煤质的w火焰锅炉,解决了w火焰锅炉不可同时具备全燃低挥发分难燃煤和全燃高挥发分易燃煤的问题,拓展了w火焰锅炉煤质的适应范围。

6.为了达到上述目的,本发明提供的技术方案如下:

7.一种适用于难燃煤和易燃煤的w火焰锅炉,该w火焰锅炉上设有拱上风调节装置,包括:

8.a层周界风喷口,设于拱上淡煤粉喷口的四周;

9.b层双层周界风喷口,设于浓煤粉喷口的四周;

10.c层双层周界风喷口,设于油枪喷口的四周;

11.拱下二次风喷口,设有多层,依次分布于下炉膛的前墙和后墙上。

12.本发明通过在淡煤粉喷口和浓煤粉喷口四周设置周界风喷口,以此在不改变二次风喷口风速的条件下调节拱上风风量,改变拱上风射流动量,调节射流下行深度;同时通过在油枪喷口四周设置周界风喷口,进一步进行拱上风调节。由此确保燃用不同煤质时,拱上风与之匹配。

13.进一步的,w火焰锅炉上还设有燃尽风调节装置,包括设于上炉膛前后墙上的燃尽风喷口。

14.双层燃尽风喷口分为上下两层层,上层燃尽风喷口水平布置,下层燃尽风喷口向下倾斜5

°

~15

°

15.对燃尽风进行分层设计,根据煤质设定合理的燃尽风风率,确保燃用不同煤质时燃尽风风率与之匹配。

16.进一步的,a层周界风喷口与拱上淡煤粉喷口同心布置。

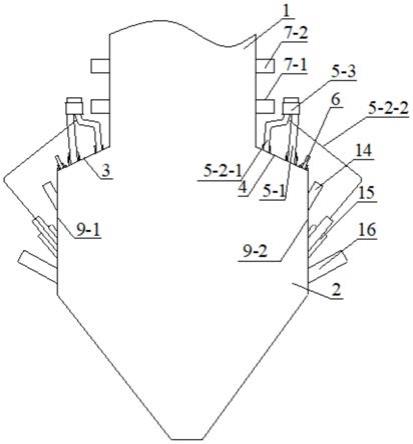

17.拱上淡煤粉喷口及a层周界风喷口的尺寸、风速和风量依据低挥发分难燃煤质设计要求选取,拱上淡煤粉喷口的射流风速选择20m/s,a层周界风喷口的射流风速选择30~40m/s。

18.进一步的,b层双层周界风喷口设为内外两层,包括与浓煤粉喷口同心布置的2圈周界风喷口,由内至外分别为b层内周界风喷口和b层外周界风喷口。

19.b层内周界风喷口的尺寸、风速和风量是依据低挥发分难燃煤质设计选取,b层内周界风喷口的射流风速选择30~40m/s;b层外周界风喷口的尺寸、风速和风量是依据高挥发分易燃煤在减去b层内周界风喷口风量的基础上确定,确保b层内、外周界风喷口总风量与高挥发分易燃煤相匹配。运行过程中,b层内、外周界风喷口的开度和调节方式依据入炉煤质调节。

20.进一步的,c层双层周界风喷口设为内外两层,包括与油枪同心布置的2圈周界风,由内至外分别为c层内周界风喷口和c层外周界风喷口。

21.c层内周界风喷口的射流方向与前拱和后拱垂直。c层外周界风喷口的的射流方向垂直向下。

22.c层内周界风喷口的尺寸、风速和风量是依据油枪点火所用油量设计选取,油枪停运且燃用低挥发分难燃煤时,调节关小仅做冷却风用;c层外周界风喷口是在燃用高挥发分易燃煤时投运,其喷口尺寸、风速和风量根据拱上设计总风量减去a层周界风、b层周界风的

风量确定,c层外周界风喷口的射流风速选择10~30m/s。

23.进一步的,拱下二次风喷口分为3层,沿着下炉膛前后墙高度依次布置,由上至下各层拱下风喷口的射流方向与前后墙之间的夹角依次增大,第一层拱下风喷口的射流方向与前后墙的夹角为30

°

~45

°

,第二层拱下风喷口的射流方向与前后墙的夹角为40

°

~60

°

,第三层拱下风喷口的射流方向与前后墙的夹角为50

°

~90

°

;其中,第二层拱下风喷口作为所述e层周界风喷口,同心布置于拱下淡煤粉喷口的四周。

24.拱下淡煤粉喷口及e层周界风喷口的尺寸、风速和风量依据高挥发分易燃煤质设计要求选取,拱下淡煤粉喷口的射流风速选择20~25m/s,e层周界风喷口的射流风速选择30~40m/s。

25.进一步的,浓煤粉喷口内置一可沿轴向自由移动的水滴形钝体。该形钝体可沿着燃烧器浓煤粉喷口轴向移动,灵活调节,用于调节燃烧器浓煤粉喷口的风速;通过钝体调节燃烧器浓煤粉喷口的风速调节范围为8~25m/s,当燃用煤质为低挥发分难燃煤时,将钝体上移远离浓煤粉喷口,钝体在浓煤粉管道内不影响浓煤粉喷口风速,浓煤粉喷口风速分布不均匀,速度为8~12m/s;当燃用煤质为高挥发分易燃煤时,将将钝体下移靠近浓煤粉喷口,遮挡部分喷口面积,提高浓煤粉喷口的风速,在一次风风量不变的条件下,将喷口风速提高至20m/s左右。

26.本发明还提供了上述w火焰锅炉在适用不同煤质时的调节方法,当燃用低挥发分难燃煤时,制粉系统磨制的煤粉经煤粉管道输送至燃烧器浓淡分离器,将煤粉气流分成浓煤粉气流和淡煤粉气流,关闭拱下淡煤粉喷口,开启拱上淡煤粉喷口,淡煤粉流经拱上淡煤粉喷口进入炉膛,浓煤粉气流经浓煤粉喷口进入炉膛燃烧;调节拱上风调节装置,使得拱上风与拱下风比例为1:1;当燃用高挥发分易燃煤时,制粉系统磨制的煤粉经煤粉管道输送至燃烧器浓淡分离器,将煤粉气流分成浓煤粉气流和淡煤粉气流,开启拱下淡煤粉喷口,关闭拱上淡煤粉喷口,淡煤粉气流经拱下淡煤粉喷口进入炉膛,浓煤粉气流经浓煤粉喷口进入炉膛燃烧;调节拱上风调节装置,使得拱上风与拱下风比例为6:4。

27.更为具体的,当燃用低挥发分难燃煤时,制粉系统磨制的煤粉经煤粉管道输送至燃烧器浓淡分离器,将煤粉气流分成浓煤粉气流和淡煤粉气流,关闭拱下淡煤粉喷口,开启拱上淡煤粉喷口,淡煤粉流经拱上淡煤粉喷口进入炉膛,浓煤粉气流经浓煤粉喷口进入炉膛燃烧;关闭b层外周界风喷口,关闭c层外周界风喷口,调节a层周界风喷口、b层内周界风喷口、c层内周界风喷口、拱下二次风喷口的开度,使得拱上风与拱下风比例为1:1;同时开启下层燃尽风喷口,关闭上层燃尽风喷口;当燃用高挥发分易燃煤时,制粉系统磨制的煤粉经煤粉管道输送至燃烧器浓淡分离器,将煤粉气流分成浓煤粉气流和淡煤粉气流,开启拱下淡煤粉喷口,关闭拱上淡煤粉喷口,淡煤粉气流经拱下淡煤粉喷口进入炉膛,浓煤粉气流经浓煤粉喷口进入炉膛燃烧;开启b层外周界风喷口,开启c层外周界风喷口,调节a层周界风喷口、b层周界风喷口、c层周界风喷口、拱下二次风喷口的开度,使得拱上风与拱下风比例为6:4,同时开启下层燃尽风喷口和上层燃尽风喷口。

28.本发明相比现有技术具有以下优点:

29.1、本发明通过对浓煤粉喷口、油枪喷口、燃尽风进行改进,针对不同煤质调节拱上风、燃尽风进行匹配,实现全燃。

30.(1)提出了在浓煤粉喷口内安装钝体,通过调整钝体位置,在一次风风量不变的条

件下提高喷口的风速,调节浓煤粉气流的射流刚性。

31.(2)提出在浓煤粉喷口周围布置2圈周界风,内层周界风用于低挥发分难燃煤,外层周界风用于高挥发分易燃煤,以此在不改变二次风喷口风速的条件下调节拱上风的风量,改变拱上风射流动量,调节射流下行深度。

32.(3)提出在油枪喷口周围布置2圈周界风,内层周界风用于油枪正常燃烧使用,外层周界风用于提高拱上风比例,可进一步调节拱上风的风量,改变拱上风射流动量,调节射流下行深度。

33.(4)提出燃尽风分层设计,燃用低挥发分难燃煤时,燃尽风投运一层,风率控制在12~20%,燃用高挥发分易燃煤时,燃尽风投运两层,风率控制在20~25%。

34.2、本发明针对w火焰锅炉进行改进,有效拓展了w火焰锅炉煤种适应性,实现既可全燃低挥发分难燃煤质又可全燃高挥发分易燃煤质。

附图说明

35.图1为本发明w火焰锅炉燃烧系统布置示意图;

36.图2为图1中浓煤粉喷口管道内钝体布置示意图;

37.图3为图1中拱上浓煤粉喷口、淡煤粉喷口和油枪及周界风布置示意图;

38.图4为图3中a向示意图(仅显示喷口);

39.图5为拱下淡煤粉喷口及二次风布置示意图。

40.图中,1

‑

上炉膛,2

‑

下炉膛,3

‑

前拱,4

‑

后拱,5

‑1‑

浓煤粉喷口,5

‑2‑1‑

拱上淡煤粉喷口,5

‑2‑2‑

拱下淡煤粉喷口,5

‑3‑

浓淡分离器,6

‑

油枪,7

‑1‑

上层燃尽风喷口,7

‑2‑

下层燃尽风喷口,9

‑1‑

前墙,9

‑2‑

后墙,10

‑

钝体,11

‑1‑

b层内周界风喷口,11

‑2‑

b层外周界风喷口,12

‑

a层周界风喷口,13

‑1‑

c层内周界风喷口,13

‑2‑

c层外周界风喷口,14

‑

d层二次风喷口,15

‑

e层二次风喷口,16

‑

f层二次风喷口。

具体实施方式

41.下面结合附图对本发明进行详细说明。

42.w火焰锅炉具有下炉膛空间较大、炉内温度水平高、火焰行程长的特点,主要是用于燃用低挥发分(无烟煤、贫煤)、高灰分、低热值难燃煤。为了给低挥发分煤质稳定着火和燃烧创造良好的条件,w火焰锅炉燃烧系统设计时一般采用较低的一次风速(~8m/s)确保煤粉在炉内的停留时间,采用相对较小的拱上风比例(~50%)减小着火区的风量的同时避免着火区域温度明显下降,选取较小的燃尽风风率(~15%)防止火焰中心上移的同时提高煤粉燃尽效率,同时,在炉内敷设大面积的卫燃带,使得主燃烧区处于“准绝热燃烧状态”,提高炉膛温度较高。当燃用煤质为低挥发分难燃煤时,拱上拱下风的分配比例、炉内温度水平和燃尽风风率均能与煤质相匹配,低挥发分难燃煤能够较好地稳定燃烧。当燃用高挥发分易燃煤质时,由于高挥发分煤着火温度远远低于低挥发分煤,一次风射流在进入炉内快速着火,射流温度急剧增加,体积快速膨胀,致使拱上射流刚性急剧衰减,射流下行深度缩短,在距离喷口较短的距离开始转弯向上流动,出现短路现象,由此导致锅炉的火焰中心上移,过热器和再热器减温水量增加,炉膛出口烟气温度升高,下炉膛下部烟气温度降低,火焰充满度变小,水冷壁的吸热量减小,影响锅炉受热面吸热。另外,由于燃尽风是按照低挥

发分难燃煤设计,相对于高挥发分煤质,燃尽风风率偏低,空气分级的效果没有达到,即使全烧高挥发分煤质,nox排放浓度仍旧很高,nox存在很大的降低空间。

43.对于以高挥发分煤质作为设计煤质进行改造的w火焰锅炉,在炉膛和受热面布置无法改变的情况下,通常采用增加一次风风速(~20m/s)、燃尽风风率(~25%)、拱上二次风风量,并优化部分卫燃带,一方面提高拱上煤粉射流的下行深度,提高下炉膛火焰充满度,降低炉膛火焰中心位置;另一方面,加强炉内空气分级,降低no

x

排放浓度。经此改造后,w火焰锅炉可以实现全负荷段全烧烟煤。然而,当燃用低挥发分煤质时,存在一次风风速过高、燃尽风风率过高等问题,影响煤粉的燃尽,会出现飞灰大渣含碳量较高、燃烧推迟、过热器和再热器出现减温水量大的问题。

44.本发明提出在浓煤粉喷口内安装钝体,通过调整钝体位置,在一次风风量不变的条件下提高喷口的风速,调节浓煤粉气流的射流刚性;提出在浓煤粉喷口周围布置2圈周界风,内层周界风用于低挥发分难燃煤,外层周界风用于高挥发分易燃煤,以此在不改变二次风喷口风速的条件下调节拱上风的风量,改变拱上风射流动量,调节射流下行深度;提出在油枪喷口周围布置2圈周界风,内层周界风用于油枪正常燃烧使用,外层周界风用于提高拱上风比例,可进一步调节拱上风的风量,改变拱上风射流动量,调节射流下行深度;提出燃尽风分层设计,根据煤质设定合理的燃尽风风率,燃用低挥发分难燃煤时,燃尽风投运一层,风率控制在12~20%,燃用高挥发分易燃煤时,燃尽风投运两层,风率控制在20~25%,确保燃用不同煤质时燃尽风风率与之匹配。

45.为了使本发明的目的、技术方案及创新点更加清晰地说明,以下结合实例对本发明进行进一步详细阐述。应当理解,此处所描述的具体实施范例仅仅用以解释本发明,并不用于限制本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相组合。

46.实施例1

47.本实施例以一台660mw超临界机组w火焰锅炉为例,结合图1~5说明本实施例。w火焰锅炉包括上炉膛1、下炉膛2、炉膛前拱3、炉膛后拱4、浓淡分离煤粉直流燃烧器、油枪6、燃尽风喷口、拱下二次风喷口。

48.其中浓淡分离煤粉直流燃烧器均匀对称布置在炉膛的前拱3和后拱4上,由浓煤粉喷口5

‑

1、淡煤粉喷口和浓淡分离器5

‑

3组成;淡煤粉喷口分别布置在拱上和拱下,布置拱上称之为拱上淡煤粉喷口5

‑2‑

1,布置在拱下称为拱下淡煤粉喷口5

‑2‑

2;拱上淡煤粉喷口5

‑2‑

1布置在浓煤粉喷口5

‑

1内侧靠炉膛中心侧,喷口四周同心布置1圈周界风喷口,称之为a层周界风喷口12,其中拱上淡煤粉喷口5

‑2‑

1及a层周界风喷口12尺寸、风速和风量依据低挥发分难燃煤质设计要求选取,拱上淡煤粉喷口5

‑2‑

1风速选择20m/s,a层周界风喷口风速选择30~40m/s。拱下淡煤粉喷口5

‑2‑

2布置在拱下前墙9

‑

1和后墙9

‑

2上,喷口射流方向与前后墙夹角30~60

°

,喷口四周亦布置1圈同心周界风,称之为e层周界风喷口(即图5所示e层二次风喷口15),拱下淡煤粉喷口5

‑2‑

2及其周界风e层二次风喷口15的尺寸、风速和风量依据高挥发分易燃煤质设计要求选取,拱下淡煤粉喷口5

‑2‑

2风速选择20~25m/s,e层二次风喷口15风速选择30~40m/s。

49.燃烧器浓煤粉喷口5

‑

1尺寸、风速和风量依据低挥发分难燃煤设计选取,浓煤粉喷口5

‑

1风速选择8~12m/s;在浓煤粉喷口5

‑

1内置一水滴形钝体10(如图2所示),该形钝体可

沿着燃烧器浓煤粉喷口5

‑

1轴向移动,灵活调节,用于调节燃烧器浓煤粉喷口5

‑

1的风速;通过钝体调节燃烧器浓煤粉喷口5

‑

1的风速调节范围为8~25m/s,当燃用煤质为低挥发分难燃煤时,将钝体10上移,远离浓煤粉喷口5

‑

1,钝体在浓煤粉管道内不影响浓煤粉喷口风速,浓煤粉喷口5

‑

1风速分布均匀,速度为8~12m/s;当燃用煤质为高挥发分易燃煤时,将钝体10下移,靠近浓煤粉喷口5

‑

1,遮挡部分喷口面积,提高浓煤粉喷口5

‑

1风速,在一次风风量不变的条件下,将喷口风速提高至20m/s左右。

50.燃烧器浓煤粉喷口5

‑

1四周同心布置2圈周界风喷口,分别称之为b层内周界风喷口11

‑

1和b层外周界风喷口11

‑

2,喷口的风量可以灵活调节;b层内周界风喷口11

‑

1尺寸、风速和风量是依据低挥发分难燃煤质设计选取,b层内周界风喷口风速选择30~40m/s。b层外周界风喷口11

‑

2尺寸、风速和风量是依据高挥发分易燃煤在减去b层内周界风喷口11

‑

1风量的基础上确定,确保b层内、外周界风喷口总风量与高挥发分易燃煤相匹配。运行过程中,b层内、外周界风喷口的开度和调节方式依据入炉煤质调节。

51.油枪6与浓淡分离煤粉直流燃烧器一一对应,布置在炉膛的前拱3和后拱4上,位于浓煤粉喷口外侧,靠前、后墙侧;油枪喷口四周同心布置两圈周界风,分别称之为c层内周界风喷口13

‑

1和c层外周界风喷口13

‑

2。油枪6和c层内周界风喷口13

‑

1射流方向与前拱3和后拱4垂直,c层外周界风喷口13

‑

2方向垂直向下,与前后墙平行。c层内周界风喷口13

‑

1尺寸、风速和风量是依据油枪点火所用油量设计选取,油枪停运且燃用低挥发分难燃煤时,调节关小仅做冷却风用;c层外周界风喷口13

‑

2是在燃用高挥发分易燃煤时投运,其喷口尺寸、风速和风量根据拱上设计总风量减去a层风、b层风的风量确定,c层外周界风喷口13

‑

2风速选择10~30m/s。

52.拱下二次风喷口8分层布置在下炉膛的前墙9

‑

1和后墙9

‑

2上,分为3层,分别称之为d层二次风喷口14、e层二次风喷口15和f层二次风喷口16,其中,e层二次风喷口作为拱下淡煤粉喷口5

‑2‑

2的周界风,与拱下淡煤粉喷口5

‑2‑

2同心布置,其他2层沿着下炉膛前后墙高度依次布置;拱下各层二次风喷口射流方向与前后墙存在夹角,从上到下夹角依次增大,d层二次风喷口射流与前后墙夹角为30~45

°

,e层二次风喷口射流与前后墙夹角为35~60

°

,f层二次风喷口射流与前后墙夹角为50~90

°

。d层二次风喷口射流风速选择5~10m/s,e层二次风喷口射流风速选择5~10m/s,f层二次风喷口射流风速选择20~30m/s,拱下二次风喷口投运依据燃用煤质调节。

53.燃尽风喷口布置在上炉膛1前后墙上,燃尽风喷口分为两层布置,下层燃尽风喷口7

‑

1向下倾斜5

°

,上层燃尽风喷口7

‑

2水平布置;下层燃尽风喷口7

‑

1风速30~40m/s,风量占总风量的比例12~20%,满足燃用低挥发分难燃煤空气分级的要求;上层燃尽风喷口7

‑

2风速35~45m/s,风量占总风量的比例为10~15%,与下层燃尽风喷口7

‑

1同时投运,满足燃用高挥发分易燃煤空气分级的要求。

54.本发明w火焰锅炉燃用低挥发分难燃煤的调整方法,制粉系统磨制的特定细度煤粉经煤粉管道输送至燃烧器浓淡分离器5

‑

3,将煤粉气流分成浓煤粉气流和淡煤粉气流,关闭拱下淡煤粉喷口5

‑2‑

2,开启拱上淡煤粉喷口5

‑2‑

1,淡煤粉气流经拱上淡煤粉喷口5

‑2‑

1进入炉膛,浓煤粉气流经浓煤粉喷口5

‑

1进入炉膛燃烧;关闭b层外周界风喷口11

‑

2,关闭c层外周界风喷口13

‑

2,根据汽温情况调节a层周界风喷口12、b层内周界风喷口11

‑

1、c层内周界风喷口13

‑

1和拱下各层二次风的开度,使得拱上风与拱下风比例约为1:1,开启下层燃

尽风喷口7

‑

1,关闭上层燃尽风喷口7

‑

2。

55.w火焰锅炉燃用高挥发分易燃煤的调整方法,制粉系统磨制的特定细度煤粉经煤粉管道输送至燃烧器浓淡分离器5

‑

3,将煤粉气流分成浓煤粉气流和淡煤粉气流,开启拱下淡煤粉喷口5

‑2‑

2,关闭拱上淡煤粉喷口5

‑2‑

1,淡煤粉气流经拱下淡煤粉喷口5

‑2‑

2进入炉膛,浓煤粉气流经浓煤粉喷口5

‑

1进入炉膛燃烧;开启b层外周界风喷口11

‑

2、c层外周界风喷口13

‑

2,根据汽温情况调节,调节a层周界风喷口、b层周界风喷口、c层周界风喷口、拱下二次风喷口的开度,使得拱上风与拱下风比例约为6:4,提高拱上风的比例,同时开启下层燃尽风7

‑

1和上层燃尽风7

‑

2。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。