1.本实用新型涉及垃圾焚烧发电厂立式余热锅炉领域,尤其涉及一种降低过热器入口烟气温度的凝渣管。

背景技术:

2.垃圾焚烧发电厂立式余热锅炉采用单锅筒自然循环、集中下降管、w型三通道布置。过热器通常由低温段、中温段和高温段高温过热器组成,布置在第三通道内,两级喷水减温器布置在高温过热器之间。饱和蒸汽进入低温过热器入口集箱,再进入44排中38*4管子组成的低温过热器,蒸汽经过i级喷水减温器后引入中温过热器的入口集箱,再进入44排中34*4.5 管子组成的中温过热器,然后蒸汽经过ii级喷水减温器后进入高温过热器入口集箱,再进入 37排中34*4.5管子组成的高温过热器,最后过热蒸汽进入集汽箱。中温过热器和高温过热器管子的材料为12crlmovg,低温过热器管子的材料为20g/gb5310,低中过横向节距为120mm, 高过横向节距为145mm,纵向节距均为100mm。过热器管子和集箱均支撑在水冷壁上,与水冷壁一起向上膨胀。

3.然而,机组满负荷运行时,过热器入口烟气温度在650~750℃范围内波动,大幅偏离额定设计值600℃,排烟温度超出规定值10

‑

20℃。这会导致以下的一些问题存在:过热器管束存在腐蚀情况,且中、高温过热器腐蚀减薄程度较低温段严重;由于没有介质冷却,过热器支架腐蚀情况较过热器管束腐蚀情况要严重的多。腐蚀程度依次是高温过热器支架、中温过热器支架、低温过热器支架。这是由于过热器入口烟气长期超温,飞灰的温度长期保持在650℃以上,其粘性提升并附着在管壁上导致管道传热恶化,壁面温度上升引起过热器管道氯化腐蚀。而氯化腐蚀的主要影响因素是温度,当管壁外表面温度升高至550℃以上时,腐蚀速度随温度呈指数形式增长。特别是过热器支架由于没有介质冷却,金属温度更高,加速了支架处过热器管的高温腐蚀。另外机组运行时,烟气流正对过热器支座,烟气冲刷与流向不均匀导致同一组受热面,靠近后墙的支架比靠近隔墙处的支架腐蚀的厉害,甚至出现个别支架钢板已近缺失的情况。

技术实现要素:

4.本实用新型的目的在于解决现有技术中的上述问题,提供一种降低过热器入口烟气温度的凝渣管,在管排数量上提高以增强换热效果,还延长水平段部分管束,增加倾斜角度以实现烟气整流的效果,实现过热器入口烟气温度的降低和烟气流方向的改变,从而减少过热器管束和支座的高温腐蚀情况,延长过热器寿命,降低排烟温度,达到安全运行的目的。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种降低过热器入口烟气温度的凝渣管,安装于锅炉高温过热器下方,凝渣管管组下方与锅炉后包墙水冷壁下集箱连通,凝渣管管组上方与中间隔墙水冷壁集箱连通;在横向布置上,所述凝渣管管组由两边向中间依次布置有凝渣管管组c、凝渣管管组b、凝渣管

管组a,凝渣管管组的列数设置为凝渣管管组c<凝渣管管组b<凝渣管管组a,凝渣管管组的组数设置为凝渣管管组c<凝渣管管组b<凝渣管管组a;所述凝渣管管组与水平面的倾斜角度为 6

°

~18

°

。

7.所述凝渣管管组c设有6排1列*2组,所述凝渣管管组b设有7排1列*4组,所述凝渣管管组a设有8排1列*30组。

8.所述凝渣管管组c、凝渣管管组b和凝渣管管组a的最底层凝渣管从上到下依次交错平行设置。

9.所述最底层凝渣管与水平面的倾斜角度为9

°

。

10.所述凝渣管管组c、凝渣管管组b和凝渣管管组a的最顶层凝渣管呈同一水平线设置。

11.所述最顶层凝渣管与水平面的倾斜角度为10

°

。

12.所述凝渣管管组c、凝渣管管组b和凝渣管管组a的中部凝渣管在同一水平线上对应设置。

13.所述中部凝渣管与水平面的倾斜角度为15

°

。

14.相对于现有技术,本实用新型技术方案取得的有益效果是:

15.本实用新型中通过增加凝渣管管排数量,增加管束的受热面积,使受热面积占锅炉总吸热面积比例上升,实现高温过热器入口烟气温度的降低,排烟温度下降至规定范围内,从而减少过热器管束和支座的高温腐蚀情况,有效延长过热器寿命,降低排烟温度,达到安全运行的目的并降低维修成本,提高经济效益。本实用新型对凝渣管进行整流处理,改变烟气流方向,机组运行时,烟气流方向大部分冲向第三通道中部,改善以前烟气流正对过热器支座的状况,从而进一步减少烟气对过热器支座的腐蚀。超负荷运行时,汽水、烟温参数均正常,符合改造预期。

附图说明

16.图1为现有技术中原凝渣管组的左视示意图,图中箭头为烟气流方向;

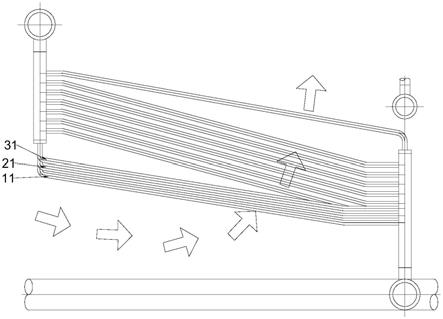

17.图2为本实用新型的左视示意图,图中箭头为烟气流方向;

18.图3为本实用新型的后视示意图;

19.图4为凝渣管管组a的结构示意图;

20.图5为凝渣管管组b的结构示意图;

21.图6为凝渣管管组c的结构示意图。

22.附图标记:凝渣管管组a

‑

1,凝渣管管组b

‑

2,凝渣管管组c

‑

3,后包墙水冷壁下集箱

‑

4,隔墙水冷壁集箱

‑

5,凝渣管管组a的最底层凝渣管11,凝渣管管组a的中部凝渣管12,凝渣管管组a的最顶层凝渣管13,凝渣管管组b的最底层凝渣管21,凝渣管管组b的中部凝渣管22,凝渣管管组b的最顶层凝渣管23,凝渣管管组c的最底层凝渣管31,凝渣管管组 c的中部凝渣管32,凝渣管管组c的最顶层凝渣管33。

具体实施方式

23.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本实用新型做进一步详细说明。

24.如图1所示为原有的凝渣管,锅炉高温过热器位于凝渣管上方位置,烟气由冷却室经过凝渣管转弯往高温过热器入口时直接冲向高温过热器支撑处,锅炉结构设计存在不合理,导致烟气偏斜集中,造成该位置热量最集中,腐蚀最严重。

25.本实用新型通过改造凝渣管实现高温过热器入口烟气温度的降低以及使大部分烟气流冲向第三通道中部。参阅图2~6,本实用新型包括凝渣管管组a1、凝渣管管组b2、凝渣管管组c3;凝渣管管组下方与锅炉的后包墙水冷壁下集箱4连通,凝渣管管组上方与中间的隔墙水冷壁集箱5连通;在横向布置上,所述凝渣管管组由两边向中间依次布置有凝渣管管组c3、凝渣管管组b2、凝渣管管组a1,凝渣管管组的列数设置为凝渣管管组c3<凝渣管管组b2< 凝渣管管组a1,凝渣管管组的组数设置为凝渣管管组c3<凝渣管管组b2<凝渣管管组a1;

26.本实施例中,所述凝渣管管组c3设有6排1列*2组,所述凝渣管管组b2设有7排1 列*4组,所述凝渣管管组a1设有8排1列*30组。

27.所述凝渣管管组c3、凝渣管管组b2和凝渣管管组a1的最底层凝渣管31、21、11从上到下依次交错平行设置。所述凝渣管管组c3、凝渣管管组b2和凝渣管管组a1的最顶层凝渣管33、23、13呈同一水平线设置。所述凝渣管管组c3、凝渣管管组b2和凝渣管管组a1 的中部凝渣管32、22、12在同一水平线上对应设置。

28.所述凝渣管管组与水平面的倾斜角度为6

°

~18

°

;具体地,本实施例中,所述最底层凝渣管与水平面的倾斜角度为9

°

,所述最顶层凝渣管与水平面的倾斜角度为10

°

,所述中部凝渣管与水平面的倾斜角度为15

°

。

29.由于烟气分布具有不均匀性,中间部分烟气流速高,流量大,采取本实施例的布置方式可以适度增大中间部分烟气阻力,减少两侧烟气阻力,使烟气分布更均匀

30.本实施例具体的施工方法如下:

31.凝渣管改造范围内耐火等拆除

→

凝渣管管束切除

→

整体区域检查

→

凝渣管安装

→

凝渣管安装检验、检查合格

→

水压试验

→

锅炉耐火、保温等恢复

→

试运行验收。

32.本实施例中,锅炉的水循环状况不变,锅炉的额定蒸发量、额定压力等参数不变;凝渣管改造后,管屏小集箱与前后大集箱连接位置和尺寸不变,支撑方式不变,凝渣管相应的耐火以及密封结构不变。

33.本实用新型通过增加凝渣管管道数量,延长凝渣管管束水平段,增加管束的受热面积,受热面积由46m2提升至123m2,受热面占锅炉总吸热面比例由2%升至5%,以实现高温过热器入口烟气温度的降低;本实用新型通过对凝渣管进行整流处理的改造,增加管排倾斜角度改变烟气流方向以避免烟气流向正对过热器支座,使大部分烟气流冲向第三通道中部,改善以前烟气流正对过热器支座的状况。本实用新型可以实现降低过热器入口烟气温度,减少过热器管束和支座的腐蚀情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。