1.本实用新型涉及危废用焚烧炉,特别涉及用于危废焚烧的转窑炉。

背景技术:

2.危废焚烧炉回转窑是固体、液体危险废物的主要焚烧、处理设施。焚烧炉日处理量约300吨或更大,回转窑的尺寸约2800mm

×

9000mm,转速为1r/min,正常工作温度870℃,极限温度为1000℃,燃料为天然气,危险废物的料性、成分非常复杂,以石油焦、垃圾、医疗废物、废油和其他化工副产品为主;固体、液体、固液混合态等,均为多种类的混合物;包装有桶装、箱装为主,承装于25

‑

50kg/桶的废塑料桶或箱。

3.危废焚烧炉回转窑目前通常使用的窑砖为铬钢玉或红柱石砖和粘土砖的双层结构。

4.存在问题:危废焚烧炉回转窑运行一段时间后,由于桶装废物或箱装废物从溜槽高速滑落,废物桶砸在窑头上层工作面铬钢玉或红柱石上,上层工作面铬钢玉或红柱石有足够的高温强度能够承受这样的冲击,但是下层的隔热粘土砖高温强度不足,无法承受如此大的冲击载荷,因此导致下层隔热粘土砖出现破碎,碎裂粘土砖在窑体不停转动过程中,不断受到挤压、摩擦、粉化;部分粘土砖体积缩小形成空洞,造成上层工作面铬钢玉或红柱石砖出现松动、塌陷;另一部分粘土砖过密堆积,造成堆积太密,造成上层工作面铬钢玉或红柱石砖出现松动、鼓起,造成上层工作面铬钢玉或红柱石砖出现了松动和脱落现象,甚至窑砖整体塌落,造成设备运行的巨大安全风险。

技术实现要素:

5.针对现有技术存在的上述不足,本实用新型的目的在于解决上述现有技术中存在的一个或多个问题。

6.本实用新型在于提供一种用于危废焚烧的转窑炉,该转窑炉包括窑钢壳体,所述窑钢壳体具有柱形形状,并且包括沿所述窑钢壳体的轴向方向依次布置的前窑头区、窑头区、窑中区以及窑尾区,在窑头区内沿窑钢壳体的周向方向铺设有第一绝热层以及设置在第一绝热层上的第一耐火层;在窑中区内沿窑钢壳体的周向方向铺设有第二绝热层以及设置在第二绝热层上的第二耐火层,第二绝热层在窑钢壳体的径向方向上的厚度大于第一绝热层在窑钢壳体的径向方向上的厚度,并且第二耐火层在窑钢壳体的径向方向上的厚度小于第一耐火层在窑钢壳体的径向方向上的厚度;在窑尾区内沿窑钢壳体的周向方向铺设有第三绝热层以及设置在第三绝热层上的第三耐火层,第三绝热层在窑钢壳体的径向方向上的厚度等于第一绝热层在窑钢壳体的径向方向上的厚度,并且第三耐火层在窑钢壳体的径向方向上的厚度等于第一耐火层在窑钢壳体的径向方向上的厚度。

7.根据本实用新型的实施例,所述前窑头区内设置有用于加固第一耐火层、第二耐火层和第三耐火层的锚固件。

8.根据本实用新型的实施例,窑中区包括第一部分和第三部分以及位于第一部分与

第三部分之间的第二部分,并且在第一部分和第三部分中铺设的第二绝热层在窑钢壳体的径向方向上的厚度大于在第二部分中铺设的第二绝热层在窑钢壳体的径向方向上的厚度。

9.根据本实用新型的实施例,第一绝热层和第三绝热层包括纳米陶瓷纤维反射绝热板、编织陶瓷纤维布和陶瓷纤维纸中的一种,并且第一绝热层与第三绝热层不同。

10.根据本实用新型的实施例,第二绝热层为粘土砖。

11.根据本实用新型的实施例,第一耐火层至第三耐火层为铬刚玉砖或红柱石砖。

12.根据本实用新型的实施例,所述转窑炉还包括以预定间隔沿窑钢壳体的周向方向设置在铬刚玉砖之间或红柱石砖之间的防松塞板。

13.根据本实用新型的实施例,沿窑钢壳体的周向方向设置数量大于或等于8块的防松塞板。

14.根据本实用新型的实施例,防松塞板嵌入深度为铬刚玉砖或红柱石砖沿径向方向的厚度的2/3,并且宽度为150mm。

15.根据本实用新型的实施例,所述转窑炉还包括在窑中区的第一部分中设置在窑钢壳体的外壁上的窑头轮带以及在窑中区的第三部分中设置在窑钢壳体的外壁上的窑尾轮带。

16.本实用新型提供的用于危废焚烧的转窑炉,在正常工作状态下能够保护焚烧炉内部衬里,避免遭桶装废物、箱装废物、大块废料的冲击而损坏,延长焚烧炉内部衬里使用周期,至少能够保证窑体耐火材料衬里使用寿命满足一个大修周期4

‑

5年的需求,同时避免窑砖塌落而造成巨大安全风险,提高保温效果,节能降耗;同时大幅降低维修次数,也降低制造及维修难度,提高制造、安装效率,节约维修、运营成本。

附图说明

17.通过下面结合附图进行的对实施例的描述,本实用新型的以上和/或其它目的和优点将会变得更加清楚,其中:

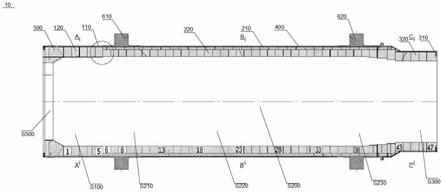

18.图1示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的剖面图;

19.图2示出沿着图1的线a

‑

a截取的剖视图;

20.图3示出沿着图1的线b

‑

b截取的剖视图;

21.图4示出沿着图1的线c

‑

c截取的剖视图;

22.图5示出图1中圆圈处的局部放大图;

23.图6示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的第一锚固件示意图;

24.图7示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的第二锚固件示意图;

25.图8a和图8b分别示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的标准砖的主视图和俯视图;

26.图9a至图9c分别示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的异型砖的主视图、俯视图和侧视图;

27.图10a至图10c分别示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的另一异型砖的主视图、俯视图和侧视图。

具体实施方式

28.下面将通过参照附图来描述实施例,以解释本实用新型。然而,本实用新型可以以多种不同的形式来实施,不应该被理解为局限于在此提出的示例性实施例。提供这些实施例使本实用新型的公开将是彻底的和完全的,并将把本实用新型的范围充分地传达给本领域的技术人员。

29.图1示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的剖面图。图2示出沿着图1的线a

‑

a截取的剖视图。图3示出沿着图1的线 b

‑

b截取的剖视图。图4示出沿着图1的线c

‑

c截取的剖视图。图5示出图1中圆圈处的局部放大图。图6示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的第一锚固件示意图。图7示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的第二锚固件示意图。图8a和图8b分别示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的标准砖的主视图和俯视图。图9a至图9c分别示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的异型砖的主视图、俯视图和侧视图。图10a至图10c分别示出了根据本实用新型的实施例的用于危废焚烧的转窑炉的另一异型砖的主视图、俯视图和侧视图。

30.参照图1至图10c,本实用新型的实施例的用于危废焚烧的转窑炉10包括窑钢壳体400,窑钢壳体400具有柱形形状,并且包括沿窑钢壳体400的轴向方向依次布置的前窑头区s500、窑头区s100、窑中区s200 以及窑尾区s300,在窑头区s100内沿窑钢壳体400的周向方向铺设有第一绝热层110以及设置在第一绝热层110上的第一耐火层120;在窑中区s200内沿窑钢壳体400的周向方向铺设有第二绝热层210以及设置在第二绝热层210上的第二耐火层220,第二绝热层210在窑钢壳体 400的径向方向上的厚度大于第一绝热层110在窑钢壳体400的径向方向上的厚度,并且第二耐火层220在窑钢壳体400的径向方向上的厚度小于第一耐火层120在窑钢壳体400的径向方向上的厚度;在窑尾区 s300内沿窑钢壳体400的周向方向铺设有第三绝热层310以及设置在第三绝热层310上的第三耐火层320,第三绝热层310在窑钢壳体400的径向方向上的厚度等于第一绝热层110在窑钢壳体400的径向方向上的厚度,并且第三耐火层320在窑钢壳体的径向方向上的厚度等于第一耐火层120在窑钢壳体400的径向方向上的厚度。

31.此外,前窑头区s500内设置有用于加固第一耐火层120、第二耐火层220和第三耐火层320的锚固件500,其中锚固件包括经由焊接固定在窑钢壳体400内表面上的第一锚固件510和第二锚固件520。

32.第一锚固件510和第二锚固件520分别具有第一板以及以与第一板成60

°

的角度从第一板的第一端延伸的第二板。此外,可以通过任何合适的材料来制备第一锚固件510和第二锚固件520。

33.此外,窑中区s200包括第一部分s210和第三部分s230以及位于第一部分s210与第三部分s230之间的第二部分s220,并且在第一部分s210和第三部分s230中铺设的第二绝热层210在窑钢壳体400的径向方向上的厚度大于在第二部分s220中铺设的第二绝热层210在窑钢壳体400的径向方向上的厚度。

34.此外,第一绝热层110和第三绝热层310包括纳米陶瓷纤维反射绝热板、编织陶瓷纤维布和陶瓷纤维纸中的一种,并且第一绝热层110与第三绝热层310不同。

35.此外,第二绝热层210为粘土砖。

36.此外,第一耐火层120至第三耐火层320为铬刚玉砖或红柱石砖。具体地,第一耐火层120和第三耐火层320为铬刚玉异型砖或红柱石异型砖。第二耐火层220为铬刚玉标准砖或红柱石标准砖。

37.此外,所述转窑炉10还包括以预定间隔沿窑钢壳体400的周向方向设置在铬刚玉砖之间或红柱石砖之间的防松塞板700。

38.此外,沿窑钢壳体400的周向方向设置数量大于或等于8块的防松塞板700。

39.此外,防松塞板700嵌入深度为铬刚玉砖或红柱石砖沿径向方向的厚度的2/3,并且宽度为150mm。

40.此外,所述转窑炉10还包括在窑中区s200的第一部分s210中设置在窑钢壳体400的外壁上的窑头轮带610以及在窑中区s200的第三部分s230中设置在窑钢壳体400的外壁上的窑尾轮带620。

41.本实施例具体实施过程如下:

42.参照图1,本实施例的用于危废焚烧的转窑炉10采用周向逐圈的方式砌筑,由窑尾区s300向前窑头区s500砌筑。由窑尾区s300向前窑头区s500砌筑,其中窑头区s100、窑中区s200的第一部分s210、第三部分s220、窑中区s200的第三部分s230以及窑尾区s300砌筑圈数的比例为5:10:17:10:5。

43.窑尾区s300位于标号为43~47圈间,其中窑尾区s300的第三绝热层310包括编织陶瓷纤维布、陶瓷纤维纸(约5毫米)或覆膜耐压纳米陶瓷纤维反射绝热板(约5毫米)中的一种,其中优选编织陶瓷纤维布、陶瓷纤维纸(约5毫米)中的一种;窑尾区s300的第三耐火层320包括铬刚玉异型砖和红柱石异型砖中的一种。

44.在本实用新型的实施例中,异型砖是指在标准砖(如图8a至图8b 中所示)的基础上去除位于标准砖的角部处的一部分。具体地,如图9a 至图9c以及图10a至图10c中所示,去除标准砖的角部的一部分(例如去除的部分可以在平面图中是矩形或梯形)。

45.标准砖的尺寸(第一宽度a1、第二宽度a2、高度b以及长度c)如下表1。

46.表1

[0047][0048]

异型砖的尺寸(第一宽度a1、第二宽度a2、高度b以及长度c)以及被去除的部分的尺寸(第一高度d、第三宽度e以及当去除的部分为梯形时下底与上底之间的差f)如下表2。

[0049]

表2

[0050][0051]

窑中区s200的第三部分s230位于标号为33~42圈间,其中第三部分s230的第二绝热层210为粘土砖(80mm);第三部分s230的第二耐火层220包括铬刚玉或红柱石标准砖中的一种。窑中区s200的第二部分 s220位于标号为16~32圈间,其中第二部分s220的第二绝热层210为粘土砖(50mm);第三部分s230的第二耐火层220包括铬刚玉或红柱石标准砖中的一种。窑中区s200的第一部分s210位于标号为6~15圈间,其中第一部分s210的第二绝热层210为粘土砖(80mm);第三部分s230 的第二耐火层220包括铬刚玉或红柱石标准砖中的一种。

[0052]

窑头区s100位于标号为1~5圈间,其中窑头区s100的第一绝热层 110包括覆膜耐压纳米陶瓷纤维反射绝热板(约5毫米)或编织陶瓷纤维布或陶瓷纤维纸(约5毫米)中的一种,其中优选覆膜耐压纳米陶瓷纤维反射绝热板(约5毫米);窑头区s100的第一耐火层120包括铬刚玉或红柱石异型砖中的一种。

[0053]

在砌筑完成后,将第一锚固件510、第二锚固件520焊接在窑钢壳体 400内表面上,分段支模,分段浇筑浇注料,用固化后浇注料限制窑头区 s100的第一绝热层110和第一耐火层120的较大轴向位移,从而保证窑体窑砖的轴向及整体稳定。

[0054]

参照图2至图4,在耐火层的每圈铬钢玉或红柱石砖间,沿窑钢壳体400的周向方向设置数量大于或等于8块的防松塞板700,优选地,防松塞板700嵌入深度为铬刚玉砖或红柱石砖沿径向方向的厚度的2/3,并且宽度为150mm。防松塞板700材质q235b钢。防松塞板700的设置方式为:在耐火层整圈砌筑完后,采用锤击方法,强行塞入,敲击入两砖之间,运行时钢制防松塞板会因氧化而体积膨胀,沿圆周方向涨紧铬钢玉或红柱石;在高温下氧化的钢制防松塞板会与铬钢玉或红柱石形成半熔融的混合体,牢固地把相邻的两块铬钢玉或红柱石砖结合为一体,从而保证窑体单圈窑砖的径向稳定。

[0055]

根据本实用新型的实施例的用于危废焚烧的转窑炉,在正常工作状态下能够保护焚烧炉内部衬里,避免遭桶装废物、箱装废物、大块废料的冲击而损坏,延长焚烧炉内部衬里使用周期,至少能够保证窑体耐火材料衬里使用寿命满足一个大修周期4

‑

5年的需求,同时避免窑砖塌落而造成巨大安全风险,提高保温效果,节能降耗;同时大幅降低维修次数,也降低制造及维修难度,提高制造、安装效率,节约维修、运营成本。

[0056]

应当理解的是,本实用新型并不局限于上面已经描述并在附图中示出的流程及结构,并且可以在不脱离其范围进行各种修改和改变。本实用新型的范围仅由所附的权利要求来限制。本实用新型不局限现有危废焚烧炉的长度,可适用其它各种长度的回转窑耐火衬里的结构设计;本实用新型也不局限危废焚烧炉,同时可适用其它回转窑耐火衬里的结构设计。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。