1.本发明涉及锅炉吹灰领域,具体地说是一种垂直悬挂分路水平旋转吹灰器。

背景技术:

2.锅炉在正常工作运行过程中,锅炉的水冷壁、过热器、省煤器、空气预热器的所有受热面都会产生积灰、结焦,进而影响换热效率,严重时还可能导致意外停炉,造成重大经济损失,因此大多数锅炉都配备有吹灰器用来清除积灰或结渣,确保锅炉安全运行。现有技术中的吹灰器主要利用蒸汽吹灰、声波吹灰、燃气脉冲吹灰、空气能脉冲吹灰等方式来实现吹灰作业,其中:

3.1.蒸汽吹灰运行成本高、故障率高、锅炉管束腐蚀严重、吹灰穿透力差、安全系数低且吹灰效率一般;

4.2.声波吹灰效率较低,一般无法完成锅炉吹灰工作;

5.3.燃气脉冲吹灰运行成本高、故障率高且安全系数低,给用户带来很多不利因素;

6.4.空气能脉冲吹灰设备在作业中由于工作环境的温差变化大、空气飞灰严重、振动等因素导致设备的故障率高,检修工作量大。

技术实现要素:

7.本发明的目的在于提供一种垂直悬挂分路水平旋转吹灰器,能够安全可靠地实现激波喷口喷射覆盖面积几十倍增加且喷射位置无极覆盖的单点大面积有效吹灰,且垂直吹灰穿透力强,故障率低。

8.本发明的目的是通过以下技术方案来实现的:

9.一种垂直悬挂分路水平旋转吹灰器,包括激波发生系统、安装管、炉腔护套管组件和旋转吹灰管,其中安装管的输入端设于锅炉炉墙外,且激波发生系统输出端通过一个连接管与所述安装管的输入端相连,安装管的输出端垂直设于锅炉炉墙内,且旋转吹灰管中部通过旋转组件与所述安装管的输出端水平转动连接,所述旋转吹灰管两侧对称,且所述旋转吹灰管一侧末端的吹灰管口向顺时针方向倾斜、另一侧末端的吹灰管口向逆时针方向倾斜,在安装管与锅炉炉墙之间设有炉腔护套管组件。

10.所述旋转组件包括固定套、旋转套和旋转定位套,其中旋转定位套和旋转套均套装于所述安装管的输出端上,所述旋转套包括第一连接部和第二连接部,固定套套装于所述旋转定位套及所述第一连接部外侧,且所述固定套和旋转定位套与所述安装管固连,所述固定套下端设有内凸部,且所述第一连接部下端与所述内凸部相抵,所述旋转吹灰管与所述旋转套位于固定套外侧的第二连接部固连并与所述安装管输出端相通。

11.所述旋转套的第一连接部上端与所述旋转定位套呈斜面配合、下端与所述固定套的内凸部呈斜面配合。

12.所述炉腔护套管组件包括护套管、耐火套、第一法兰、第二法兰、前挡片和后挡法兰,其中护套管内部设有耐火套套装于所述安装管上,在所述护套管位于锅炉炉墙外的一

端固设有第二法兰,且所述第一法兰与所述第二法兰固连,并且所述第一法兰和第二法兰之间设有护套密封垫,所述前挡片固设于安装管上且设于所述第一法兰和第二法兰之间的空腔中,所述护套管位于锅炉炉墙内的一端设有后挡法兰,且所述耐火套设于所述前挡片和后挡法兰之间。

13.所述安装管包括依次相连的第一直管、第一弯管、第二直管、第二弯管、第三直管、第三弯管和第四直管,其中所述第一直管与激波发生系统相连,且所述炉腔护套管组件安装于所述第一直管上,所述第二直管、第二弯管、第三直管、第三弯管和第四直管呈倒凹型结构,且所述旋转吹灰管安装于竖直的第四直管上,在所述安装管的第三直管上设有卡箍。

14.所述旋转吹灰管两侧对称且每侧均包括依次连接的第一连接管、第一连接弯管、第二连接管、第二连接弯管、第三连接管、第三连接弯管和吹灰管口,其中第二连接管、第二连接弯管、第三连接管、第三连接弯管和吹灰管口呈倒凹型结构。

15.所述激波发生系统包括激波发生器、就地控制柜和中央控制柜,其中激波发生器的气体输入端通过第一高压软管与就地控制柜相连,就地控制柜通过第二高压软管与气源管相连,且第二高压软管与气源管连接端设有控制阀,另外就地控制柜通过信号线与中央控制柜相连。

16.所述激波发生器通过固定支架悬挂卡固在锅炉的炉墙外。

17.所述激波发生器的气体输出端设有激波器法兰,所述连接管输入端设有输入端法兰,所述激波器法兰和输入端法兰固连,且所述激波器法兰和输入端法兰之间设有连接密封垫。

18.所述连接管输出端设有输出端法兰,所述安装管的输入端设有连接法兰,所述输出端法兰和连接法兰固连,且所述输出端法兰和连接法兰之间设有密封圈。

19.本发明的优点与积极效果为:

20.1、本发明的旋转吹灰管利用两侧冲击波产生的不同方向的反作用力实现旋转运动,可改变有效吹灰方位,在有效圆周吹灰范围内无死角,并且没有电动和其他辅助设备驱动旋转,因此故障率低,能够安全可靠地实现激波喷口喷射覆盖面积几十倍增加且喷射位置无极覆盖的单点大面积有效吹灰,垂直吹灰穿透力强。

21.2、本发明的安装管通过卡箍悬吊固定于锅炉内部,起到旋转垂直吹灰反弹固定作用,有效保证吹灰末端的稳定性,并且炉腔护套管组件形成锅炉负压密封减震保护结构,也起到了削减冲击波振动保护炉墙及负压密封作用,这些都可以有效保证设备安全运行,降低故障率以及延长设备使用寿命。

22.3、本发明整体结构紧凑,其中安装管在炉墙内的部分呈倒凹型结构,保证旋转吹灰管垂直设置且水平旋转,而旋转吹灰管本身两侧对称且每侧均呈倒凹型结构,可扩展平衡推力旋转。

23.4、本发明可以通过一个中央控制柜控制多个吹灰单元的就地控制柜并实现自动和手动控制模式,满足锅炉各部分吹灰单元的控制要求。

附图说明

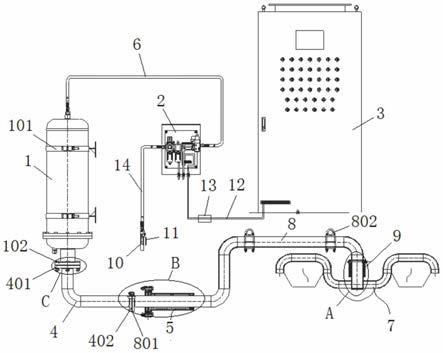

24.图1为本发明的结构示意图,

25.图2为图1中的a处放大图,

26.图3为图1中的b处放大图,

27.图4为图1中的c处放大图,

28.图5为图1中的安装管和旋转吹灰管结构示意图,

29.图6为本发明应用于省煤器时的状态主视图,

30.图7为本发明应用于省煤器时的状态俯视图,

31.图8为图7中的d处放大图,

32.图9为本发明应用于空气预热器时的状态俯视图。

33.其中,1为激波发生器,101为固定支架,102为激波器法兰,2为就地控制柜,3为中央控制柜,4为连接管,401为输入端法兰,402为输出端法兰,5为炉腔护套管组件,501为第一法兰,502为第二法兰,503为连接螺栓,504为护套密封垫,505为前挡片,506为耐火套,507为护套管,508为后挡法兰,509为安装螺钉,6为第一高压软管,7为旋转吹灰管,701为第一连接管,702为第一连接弯管,703为第二连接管,704为第二连接弯管,705为第三连接管,706为第三连接弯管,707为吹灰管口,8为安装管,801为连接法兰,802为卡箍,803为第一直管,804为第一弯管,805为第二直管,806为第二弯管,807为第三直管,808为第三弯管,809为第四直管,9为旋转组件,901为固定套,9011为内凸部,902为旋转套,9021为第一连接部,9022为第二连接部,903为旋转定位套,904为螺钉,10为气源管,11为控制阀,12为信号线,13为电缆桥架,14为第二高压软管,15为密封圈,16为连接密封垫,17为连接螺栓。

具体实施方式

34.下面结合附图对本发明作进一步详述。

35.如图1~9所示,本发明包括激波发生系统、安装管8、炉腔护套管组件5和旋转吹灰管7,其中安装管8的输入端设于锅炉炉墙外,且激波发生系统输出端通过一个连接管4与所述安装管8的输入端相连,安装管8的输出端沿着锅炉高度方向垂直设于锅炉炉墙内,且旋转吹灰管7中部通过旋转组件9与所述安装管8的输出端转动连接并可水平转动,安装管8与锅炉炉墙之间设有炉腔护套管组件5。如图1和图5所示,所述旋转吹灰管7两侧对称,并且如图8所示,所述旋转吹灰管7一侧末端的吹灰管口707向顺时针方向倾斜、另一侧末端的吹灰管口707向逆时针方向倾斜,这样当旋转吹灰管7两侧的吹灰管口707同时喷射压缩空气冲击波时,所述旋转吹灰管7可利用两侧冲击波产生的不同方向的反作用力实现旋转运动。

36.如图2所示,所述旋转组件9包括固定套901、旋转套902和旋转定位套903,其中旋转定位套903和旋转套902由上到下依次套装于所述安装管8的输出端上,且所述旋转套902包括第一连接部9021和第二连接部9022,固定套901套装于所述旋转定位套903以及所述旋转套902的第一连接部9021外侧,且所述固定套901和旋转定位套903通过螺钉904与所述安装管8固连,所述固定套901下端设有内凸部9011,且所述旋转套902的第一连接部9021下端与所述内凸部9011相抵实现限位,所述旋转吹灰管7则与所述旋转套902位于固定套901外侧的第二连接部9022固连并与所述安装管8输出端末端相通,所述旋转套902的第一连接部9021可在固定套901内自由转动,进而实现所述旋转吹灰管7转动。

37.如图2所示,所述旋转套902的第一连接部9021上端与所述旋转定位套903呈斜面配合、下端与所述固定套901的内凸部9011呈斜面配合。

38.如图3所示,所述炉腔护套管组件5包括护套管507、耐火套506、第一法兰501、第二

法兰502、前挡片505和后挡法兰508,其中护套管507内部设有耐火套506套装于所述安装管8上,在所述护套管507位于锅炉炉墙外的一端固设有第二法兰502,且所述第一法兰501通过连接螺栓503与所述第二法兰502固连,并且所述第一法兰501和第二法兰502之间设有护套密封垫504保证密封,所述前挡片505固设于所述安装管8上且设于所述第一法兰501和第二法兰502之间的空腔中,所述护套管507位于锅炉炉墙内的一端设有后挡法兰508,且所述后挡法兰508通过安装螺钉509固装于护套管507上。本实施例中,所述耐火套506为耐火棉,所述护套密封垫504为石棉橡胶板垫,装配时耐火棉填充于安装管8和护套管507之间并通过所述后挡法兰508和固设于安装管8上的前挡片505限位形成所述耐火套506,前挡片505、护套密封垫504、第一法兰501和护套管507则通过连接螺栓503密封紧固构成锅炉负压密封减震保护结构,以起到削减冲击波振动保护炉墙以及负压密封作用。

39.如图5所示,所述安装管8包括依次相连的第一直管803、第一弯管804、第二直管805、第二弯管806、第三直管807、第三弯管808和第四直管809,其中所述第一直管803与激波发生系统相连,且所述炉腔护套管组件5安装于所述第一直管803上,所述第二直管805、第二弯管806、第三直管807、第三弯管808和第四直管809呈倒凹型结构,且所述旋转吹灰管7安装于竖直的第四直管809上。

40.如图5所示,在所述安装管8的第三直管807上设有卡箍802用于将安装管8整体固定在锅炉内以保证稳固,起到旋转垂直吹灰反弹固定作用。

41.如图5所示,所述旋转吹灰管7两侧对称且每侧均包括依次连接的第一连接管701、第一连接弯管702、第二连接管703、第二连接弯管704、第三连接管705、第三连接弯管706和吹灰管口707,其中所述第一连接管701与所述旋转套902的第二连接部9022固连并与所述安装管8末端相通,所述第二连接管703、第二连接弯管704、第三连接管705、第三连接弯管706和吹灰管口707呈倒凹型结构。所述旋转吹灰管7结构可扩展平衡推力旋转,实现旋转吹灰管7水平旋转垂直吹灰,安全可靠地实现激波喷口喷射覆盖面积几十倍增加且喷射位置无极覆盖。

42.如图1所示,所述激波发生系统包括激波发生器1、就地控制柜2和中央控制柜3,其中激波发生器1通过固定支架101悬挂卡固在锅炉的炉墙外,激波发生器1的气体输入端通过第一高压软管6与就地控制柜2相连,就地控制柜2通过第二高压软管14与气源管10相连,且第二高压软管14与气源管10连接端设有控制阀11,本实施例中,所述控制阀11为球阀,另外就地控制柜2通过信号线12与中央控制柜3相连,且所述信号线12通过电缆桥架13支撑固定,中央控制柜3分别通过信号线12连接到每个吹灰单元的就地控制柜2并实现自动和手动控制模式,气源管10通过第二高压软管14和就地控制柜2的气体输入端相连,就地控制柜2的气体输出端通过第一高压软管6连接激波发生器1的气体输入端,构成供气线路系统。所述激波发生器1、就地控制柜2和中央控制柜3均为本领域公知技术。

43.如图1所示,所述激波发生器1的气体输出端通过一个连接管4与所述安装管8的输入端相连,其中如图4所示,所述激波发生器1的气体输出端设有激波器法兰102,所述连接管4输入端设有输入端法兰401,所述激波器法兰102和输入端法兰401通过连接螺栓17固连,且所述激波器法兰102和输入端法兰401之间设有连接密封垫16,本实施例中,所述连接密封垫16为石棉橡胶垫板。

44.如图3所示,所述连接管4输出端设有输出端法兰402,所述安装管8的输入端设有

连接法兰801,所述输出端法兰402和连接法兰801通过螺钉固连,且所述输出端法兰402和连接法兰801之间设有密封圈15。

45.本发明的连接管4以及位于炉墙外部的安装管8部分可采用碳钢材料制成,位于炉墙内的安装管8以及旋转吹灰管7采用防腐、耐高温且耐磨的合金材料制成,以降低管路故障,提高设备使用寿命。

46.本发明的工作原理为:

47.如图6~9所示,本发明可应用于锅炉内如省煤器、空气预热器等所有涉及积灰吹灰问题的部分。本发明工作时,激波发生系统中的激波发生器1形成压缩空气冲击波,并经所述连接管4和安装管8进入旋转吹灰管7中,最终由旋转吹灰管7两侧的吹灰管口707喷出实现吹灰,其中如图8所示,所述旋转吹灰管7一侧末端的吹灰管口707向顺时针方向倾斜、另一侧末端的吹灰管口707向逆时针方向倾斜,这样当旋转吹灰管7两侧的吹灰管口707同时喷射压缩空气冲击波时,所述旋转吹灰管7可利用两侧冲击波产生的不同方向的反作用力实现旋转运动,可改变有效吹灰方位,在有效圆周吹灰范围内无死角,并且没有电动和其他辅助设备驱动旋转,因此故障率低,安全可靠地实现激波喷口喷射覆盖面积几十倍增加且喷射位置无极覆盖的单点大面积有效吹灰,且垂直吹灰穿透力强。

48.另外所述安装管8通过卡箍802悬吊固定于锅炉内部,起到旋转垂直吹灰反弹固定作用,有效保证吹灰末端的稳定性,并且所述炉腔护套管组件5形成锅炉负压密封减震保护结构,也起到了削减冲击波振动保护炉墙及负压密封作用,这些都可以有效保证设备安全运行,降低故障率以及延长设备使用寿命。

49.本发明可以通过一个中央控制柜3控制多个吹灰单元的就地控制柜并实现自动和手动控制模式,满足锅炉各部分吹灰单元的控制要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。