1.本发明涉及一种轻型耐腐蚀硅酸钙绝热制品的工艺方法。

背景技术:

2.硅酸钙绝热制品是国际上公认的硬质保温材料中性能最好的一种,其应用前景被一致看好,该产品具有容量轻,导热系数小,抗压强度大,使用温度高等特点,并耐水、无腐蚀、不含石棉,可制成板状或管状等各种形状。

3.目前的硅酸钙绝热制品加工工艺步骤较为复杂,而且容易造成原材料的浪费,生产成本高。

技术实现要素:

4.本发明目的在于针对现有技术所存在的不足而提供一种轻型耐腐蚀硅酸钙绝热制品的工艺方法的技术方案,不仅提高了硅酸钙绝热制品的耐腐蚀性、耐高温和低导热功能,而且可以大大降低材料中气孔的传热作用,减少高温下热辐射的导热作用,同时具有一定的柔韧性,能够在具有一定振动的高温环境下工作而不会碎裂,延长了硅酸钙绝热制品的使用寿命,同时该工艺步骤简单,大大降低了生产成本,经济效益显著。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种轻型耐腐蚀硅酸钙绝热制品的工艺方法,其特征在于包括以下步骤:

7.1)微孔硅酸钙颗粒制备

8.采用动态水热合成法制备微孔硅酸钙颗粒,保证颗粒的直径为8~12μm,在制备微孔硅酸钙时,将二氧化硅和氧化钙投入反应釜中,再投入碳酸钠和聚乙二醇,然后加入水后搅拌均匀,升温至450k,并反应8小时,然后升温至800k,反应3小时,待反应完成冷却后,从反应釜中取出合成物冲洗、过滤、烘干得到微孔硅酸钙颗粒待用;该方法可以降低制造成本。

9.2)真空抽滤

10.a、首先通过硅酸铝纤维梳理、短切、分散,并添加粘接剂形成混合液,将混合液储存在箱体顶部的第一储料筒内,第一储料筒通过支撑板固定于箱体,箱体的内部竖直安装有分隔板,同时分隔板与箱体的内壁之间安装有定位环,每个定位环上均移动连接有抽滤网板,通过定位环和分隔板将箱体的内部分为上下的第一真空抽滤腔和第二真空抽滤腔,分隔板内竖直安装有导料管,且分离板的两侧对称安装有第一输送组件,第一输送组件与导料管连通,第一储料筒通过第一输料管连通导料管,第一输送管上安装有第一输料泵,启动第一输料泵,使第一储料筒内的混合液经第一输料管和导流管由第一输送组件输入各个第一真空抽滤腔和第二真空抽滤腔内的抽滤网板上进行过滤;第一储料筒便于存储混合液,混合液在第一输料泵的作用下经第一输送管进入导料管内,并由两侧的第一输送组件输入第一真空抽滤腔和第二真空抽滤腔内的抽滤网板上,大大提高了混合液的输送效率,通过抽滤网板实现混合液中液体与固定颗粒的初步过滤;

11.b、然后在箱体底部的锥形底座排液管下方放置收集桶,打开排液管上的第一阀门,使过滤后的液体流入收集桶进行收集,过滤设定时间后,停止混合液的输入,同时关闭排液管上的第一阀门,打开负压管上的第二阀门,启动真空抽滤机构,使各个抽滤网板上成型硅酸铝陶瓷纤维层;通过真空抽滤机构可以实现对抽滤网板上的物料进行过滤,降低水分含量,提高硅酸钙绝热制品的加工质量;

12.b、接着将制备好的微孔硅酸钙颗粒与硅酸铝纤维在聚丙烯酰胺的水溶液中分散得到硅酸钙/硅酸铝浆液,将硅酸钙/硅酸铝浆液储存在箱体顶部的第二储料筒内,第二储料筒内的硅酸钙/硅酸铝浆液通过第二输送组件分别输送至第一真空抽滤腔和第二真空抽滤腔内的抽滤网板上,此时排液管上的第一阀门打开,负压管上的第二阀门关闭,并在排液管的下方放置更换收集桶;第二储料筒便于储存硅酸钙/硅酸铝浆液,并通过第二输送组件可以输入抽滤网板,并覆盖于硅酸铝陶瓷纤维层上,提高硅酸钙绝热制品的性能。

13.c、待硅酸钙/硅酸铝浆液输入设定量后,停止硅酸钙/硅酸铝浆液的输入,进行过滤,过滤10~15min后,关闭第一阀门,打开第二阀门,启动真空抽滤机构,使各个抽滤网板上抽滤成型,得到所需的硅酸钙材料;

14.d、抽滤结束后,关闭真空抽滤机构,关闭第二阀门,通过拉动抽滤网板外侧面上拉手,将抽滤网板从箱体内取出硅酸钙材料;

15.3)制板

16.将上述得到的硅酸钙材料装入模具中,加压成型制得湿坯;

17.4)烘干脱模

18.取出湿坯,放入烘箱中,升高温度至120℃,待湿坯完全烘干后进行冷却,再进行脱模处理,得到所需的硅酸钙绝热制品;

19.5)验收

20.最后对硅酸钙绝热制品进行机械打磨处理,并进行验收,装箱。

21.通过上述工艺步骤,不仅提高了硅酸钙绝热制品的耐腐蚀性、耐高温和低导热功能,而且可以大大降低材料中气孔的传热作用,减少高温下热辐射的导热作用,同时具有一定的柔韧性,能够在具有一定振动的高温环境下工作而不会碎裂,延长了硅酸钙绝热制品的使用寿命,同时该工艺步骤简单,大大降低了生产成本,经济效益显著。

22.进一步,硅酸铝纤维的直径为2~5μm。

23.进一步,步骤2)中的粘接剂为聚醋酸乙烯乳胶。

24.进一步,步骤2)中的第一输送组件包括导流管和输料罩,导流管设于分隔板的侧面上,且导流管的端部与导料管连通,输料罩通过固定杆连接在导流管的下方,输料罩通过衔接管连通导流管,输料罩的底面上均匀设置有喷料口,导料管内的混合液通过导流管可以经衔接管输送至输料罩上,通过喷料口将混合液输入相应的抽滤网板上,根据设定的要求实现自动化送料,避免造成原材料的浪费。

25.进一步,步骤2)中的真空抽滤机构包括筒体和真空泵,筒体设于箱体底部的支撑脚上,筒体内设置有真空腔,真空泵设于筒体的顶部,真空泵通过真空管连通真空腔,真空腔内设置有过滤组件,通过真空泵产生负压,使箱体内产生负压,可以提高真空抽滤的效果,抽滤后进入真空腔内的液体可以通过过滤组件进行过滤,避免液体吸入真空管造成堵塞,影响真空抽滤机构的工作效率,支撑脚提高了箱体安装的稳定性和可靠性。

26.进一步,过滤组件包括框体和过滤网,框体移动连接在筒体上,过滤网设于框体上,且位于真空腔内,过滤网可以进行过滤,过滤后通过框体可以将过滤网取出,便于清洗。

27.进一步,筒体的底部设置有出液口,出液口上安装有塞子,当真空腔内有液体后,打开塞子可以将液体排出,同时便于清理。

28.进一步,步骤2)中的第二输送组件包括第二输料管、上分流管和下分流管,第二输料管与第二储料筒连通,第二输料管上靠近第二储料筒的一侧设置有第二输料泵,第二输料管的另一端通过上分流管和下分流管分别连通第一真空抽滤腔和第二真空抽滤腔,第一分流管和第二分流管的端部均设置有喷料头,通过第二输料泵,可以将第二储料筒内的浆液经第二输料管由上分流管和下分流管输送至相应的抽滤网板上,提高了对浆液的输送效率。

29.进一步,步骤2)中的抽滤网板上均匀设置有滤液孔,滤液孔提高了过滤效率。

30.本发明由于采用了上述技术方案,具有以下有益效果:

31.本发明不仅提高了硅酸钙绝热制品的耐腐蚀性、耐高温和低导热功能,而且可以大大降低材料中气孔的传热作用,减少高温下热辐射的导热作用,同时具有一定的柔韧性,能够在具有一定振动的高温环境下工作而不会碎裂,延长了硅酸钙绝热制品的使用寿命,同时该工艺步骤简单,大大降低了生产成本,经济效益显著。

附图说明

32.下面结合附图对本发明作进一步说明:

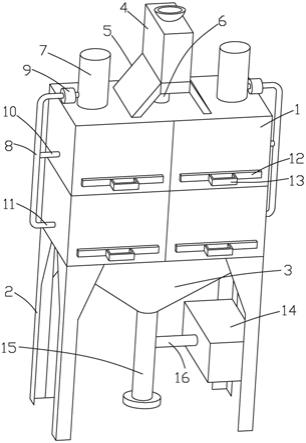

33.图1为本发明一种轻型耐腐蚀硅酸钙绝热制品的工艺方法中真空抽滤装置的结构示意图;

34.图2为本发明中箱体的内部结构示意图;

35.图3为本发明中真空抽滤机构的结构示意图。

36.图中:1

‑

箱体;2

‑

支撑脚;3

‑

锥形底座;4

‑

第一储料筒;5

‑

支撑板;6

‑

第一输料管;7

‑

第二储料筒;8

‑

第二输料管;9

‑

第二输料泵;10

‑

上分流管;11

‑

下分流管;12

‑

抽滤网板;13

‑

拉手;14

‑

真空抽滤机构;15

‑

排液管;16

‑

负压管;17

‑

分隔板;18

‑

第一真空抽滤腔;19

‑

第二真空抽滤腔;20

‑

导料管;21

‑

喷料头;22

‑

导流管;23

‑

输料罩;24

‑

固定杆;25

‑

衔接管;26

‑

喷料口;27

‑

定位环;28

‑

滤液孔;29

‑

第一阀门;30

‑

第二阀门;31

‑

筒体;32

‑

真空腔;33

‑

真空泵;34

‑

真空管;35

‑

框体;36

‑

过滤网;37

‑

塞子。

具体实施方式

37.本发明一种轻型耐腐蚀硅酸钙绝热制品的工艺方法,包括以下步骤:

38.1)微孔硅酸钙颗粒制备

39.采用动态水热合成法制备微孔硅酸钙颗粒,保证颗粒的直径为8~12μm,在制备微孔硅酸钙时,将二氧化硅和氧化钙投入反应釜中,再投入碳酸钠和聚乙二醇,然后加入水后搅拌均匀,升温至450k,并反应8小时,然后升温至800k,反应3小时,待反应完成冷却后,从反应釜中取出合成物冲洗、过滤、烘干得到微孔硅酸钙颗粒待用;该方法可以降低制造成本。

40.2)真空抽滤

41.a、首先通过硅酸铝纤维梳理、短切、分散,并添加粘接剂形成混合液,硅酸铝纤维的直径为2~5μm,粘接剂为聚醋酸乙烯乳胶。将混合液储存在箱体1顶部的第一储料筒4内,第一储料筒4通过支撑板5固定于箱体1,箱体1的内部竖直安装有分隔板17,同时分隔板17与箱体1的内壁之间安装有定位环27,每个定位环27上均移动连接有抽滤网板12,通过定位环27和分隔板17将箱体1的内部分为上下的第一真空抽滤腔18和第二真空抽滤腔19,分隔板17内竖直安装有导料管20,且分离板的两侧对称安装有第一输送组件,第一输送组件与导料管20连通,第一储料筒4通过第一输料管6连通导料管20,第一输送管上安装有第一输料泵,启动第一输料泵,使第一储料筒4内的混合液经第一输料管6和导流管22由第一输送组件输入各个第一真空抽滤腔18和第二真空抽滤腔19内的抽滤网板12上进行过滤;第一储料筒4便于存储混合液,混合液在第一输料泵的作用下经第一输送管进入导料管20内,并由两侧的第一输送组件输入第一真空抽滤腔18和第二真空抽滤腔19内的抽滤网板12上,大大提高了混合液的输送效率,通过抽滤网板12实现混合液中液体与固定颗粒的初步过滤;

42.第一输送组件包括导流管22和输料罩23,导流管22设于分隔板17的侧面上,且导流管22的端部与导料管20连通,输料罩23通过固定杆24连接在导流管22的下方,输料罩23通过衔接管25连通导流管22,输料罩23的底面上均匀设置有喷料口26,导料管20内的混合液通过导流管22可以经衔接管25输送至输料罩23上,通过喷料口26将混合液输入相应的抽滤网板12上,根据设定的要求实现自动化送料,避免造成原材料的浪费。

43.抽滤网板12上均匀设置有滤液孔28,滤液孔28提高了过滤效率。

44.b、然后在箱体1底部的锥形底座3排液管15下方放置收集桶,打开排液管15上的第一阀门29,使过滤后的液体流入收集桶进行收集,过滤设定时间后,停止混合液的输入,同时关闭排液管15上的第一阀门29,打开负压管16上的第二阀门30,启动真空抽滤机构14,使各个抽滤网板12上成型硅酸铝陶瓷纤维层;通过真空抽滤机构14可以实现对抽滤网板12上的物料进行过滤,降低水分含量,提高硅酸钙绝热制品的加工质量;

45.真空抽滤机构14包括筒体31和真空泵33,筒体31设于箱体1底部的支撑脚2上,筒体31内设置有真空腔32,真空泵33设于筒体31的顶部,真空泵33通过真空管34连通真空腔32,真空腔32内设置有过滤组件,通过真空泵33产生负压,使箱体1内产生负压,可以提高真空抽滤的效果,抽滤后进入真空腔32内的液体可以通过过滤组件进行过滤,避免液体吸入真空管34造成堵塞,影响真空抽滤机构14的工作效率,支撑脚2提高了箱体1安装的稳定性和可靠性。

46.过滤组件包括框体35和过滤网36,框体35移动连接在筒体31上,过滤网36设于框体35上,且位于真空腔32内,过滤网36可以进行过滤,过滤后通过框体35可以将过滤网36取出,便于清洗。

47.筒体31的底部设置有出液口,出液口上安装有塞子37,当真空腔32内有液体后,打开塞子37可以将液体排出,同时便于清理。

48.b、接着将制备好的微孔硅酸钙颗粒与硅酸铝纤维在聚丙烯酰胺的水溶液中分散得到硅酸钙/硅酸铝浆液,将硅酸钙/硅酸铝浆液储存在箱体1顶部的第二储料筒7内,第二储料筒7内的硅酸钙/硅酸铝浆液通过第二输送组件分别输送至第一真空抽滤腔18和第二真空抽滤腔19内的抽滤网板12上,此时排液管15上的第一阀门29打开,负压管16上的第二阀门30关闭,并在排液管15的下方放置更换收集桶;第二储料筒7便于储存硅酸钙/硅酸铝

浆液,并通过第二输送组件可以输入抽滤网板12,并覆盖于硅酸铝陶瓷纤维层上,提高硅酸钙绝热制品的性能。

49.第二输送组件包括第二输料管8、上分流管10和下分流管11,第二输料管8与第二储料筒7连通,第二输料管8上靠近第二储料筒7的一侧设置有第二输料泵9,第二输料管8的另一端通过上分流管10和下分流管11分别连通第一真空抽滤腔18和第二真空抽滤腔19,第一分流管和第二分流管的端部均设置有喷料头21,通过第二输料泵9,可以将第二储料筒7内的浆液经第二输料管8由上分流管10和下分流管11输送至相应的抽滤网板12上,提高了对浆液的输送效率。

50.c、待硅酸钙/硅酸铝浆液输入设定量后,停止硅酸钙/硅酸铝浆液的输入,进行过滤,过滤10~15min后,关闭第一阀门29,打开第二阀门30,启动真空抽滤机构14,使各个抽滤网板12上抽滤成型,得到所需的硅酸钙材料;

51.d、抽滤结束后,关闭真空抽滤机构14,关闭第二阀门30,通过拉动抽滤网板12外侧面上拉手13,将抽滤网板12从箱体1内取出硅酸钙材料;

52.3)制板

53.将上述得到的硅酸钙材料装入模具中,加压成型制得湿坯;

54.4)烘干脱模

55.取出湿坯,放入烘箱中,升高温度至120℃,待湿坯完全烘干后进行冷却,再进行脱模处理,得到所需的硅酸钙绝热制品;

56.5)验收

57.最后对硅酸钙绝热制品进行机械打磨处理,并进行验收,装箱。

58.通过上述工艺步骤,不仅提高了硅酸钙绝热制品的耐腐蚀性、耐高温和低导热功能,而且可以大大降低材料中气孔的传热作用,减少高温下热辐射的导热作用,同时具有一定的柔韧性,能够在具有一定振动的高温环境下工作而不会碎裂,延长了硅酸钙绝热制品的使用寿命。

59.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。