1.本发明涉及纤维增强树脂制的中空成形品的成形系统及中空成形品的成形方法。

背景技术:

2.纤维增强树脂制的中空成形品因为轻量并且强度优良,所以作为面向高尔夫球杆轴、网球球拍等体育用品、汽车、飞机等的结构材料被使用。作为这样的中空成形品的成形方法,已知所谓的内压成形法。

3.在专利文献1中记载了通过内压成形法将筒状的中空成形品成形。在该方法中,在作为成形用的袋的氟橡胶管的外周面包覆有纤维增强树脂制的成形基材,配置于加热状态的模具内。并且,通过向氟橡胶管的内部注入氮气,从而成形原料按压到模具的内表面。在氮气注入前,利用真空泵将模具内的压力减压到预定的真空度,在成形中也维持真空状态。在专利文献1中记载为:通过提高模具内的真空度,能够将复杂形状的中空成形品成形。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平5

‑

329856号公报

7.发明要解决的课题

8.但是,在如专利文献1记载的以往的内压成形法中,由氮气等压缩空气赋予的内压充其量为0.5mpa程度。该内压作为将成形基材向模具的内表面按压时的按压力是不充分的。因此,压缩空气难以充分遍及到中空成形品的所有地方,有时向模具的内表面的按压变得不充分。当向模具的内表面的按压不充分时,在成形基材彼此之间容易产生空隙,成为在成形后成形品产生孔隙的原因。并且,当中空成形品较多地产生孔隙时,不能确保该部分的强度,发生中空成形品的强度降低的情况。由按压力不充分导致的问题是即使将模具内的压力减压到预定真空度的情况下也可产生的问题。

技术实现要素:

9.本发明的目的在于提供可抑制孔隙的产生、且强度优良的中空成形品及中空成形品的成形方法。

10.为了达成上述的目的,本发明的纤维增强树脂制的中空成形品的成形系统具备:模具,其具备所述中空成形品的外壳形状的腔;袋,其配置于所述模具内;以及调温循环装置,其将已加热的流体向所述袋内供给,所述成形系统使作为已加热的所述流体的过热水蒸气在所述调温循环装置与所述袋之间循环。

11.根据上述的构成,能够一边向袋内供给过热水蒸气一边将纤维增强树脂制的中空成形品成形,所以不仅得到成形所需的温度,而且与供给压缩空气的情况相比能够向袋内赋予高压力。因此,能够以强按压力将纤维增强树脂制的成形基材按压到模具的内表面,可抑制在成形基材的层间产生间隙。由此,可抑制在成形品产生孔隙,得到强度优良的中空成形品。

12.在上述的构成中,优选的是,所述调温循环装置具备:加热装置,其生成过热水蒸气;和温度传感器,其检测过热水蒸气的温度,所述温度传感器设置于从所述加热装置到所述袋的过热水蒸气的供给侧,所述调温循环装置具有调温单元,所述调温单元基于由所述温度传感器检测的过热水蒸气的温度的检测值,调节所述加热装置内的过热水蒸气的温度。

13.根据上述的构成,能够以成形温度、成形压力的变动被抑制的状态将期望的温度及压力的过热水蒸气始终向袋内供给。因此,能够始终以期望的按压力将增强树脂制的成形基材按压到模具的内表面同时成形,由此,得到强度优良的中空成形品。

14.在上述的构成中,优选的是,所述调温循环装置还具备加压泵,所述加压泵设置于从所述加热装置到所述袋的过热水蒸气的供给侧且所述温度传感器的上游侧,所述调温单元基于由所述温度传感器检测的过热水蒸气的温度的检测值,调节所述加热装置的加热温度及所述加压泵的供给压力的至少任一方。

15.根据上述的构成,过热水蒸气的温度、压力的管理容易。

16.在上述的构成中,优选的是,所述中空成形品的成形系统具备冷水循环装置,使作为所述流体的水在所述冷水循环装置与所述调温循环装置之间循环。

17.根据上述的构成,在成形开始时,能够经由调温循环装置使水在冷水循环装置与袋之间循环。因此,在成形前,能够用水填充调温循环装置的内部、袋的内部、或者将冷水循环装置、调温循环装置以及袋连接的流体通道的内部。由此,能够容易将在流体通道等的内部存在的空气排除。另外,在成形结束时,能够将使用于成形的过热水蒸气与冷水循环装置内的水一起向外部排出。这样,能够容易进行成形开始时的流体供给、成形结束时的流体排出。

18.在上述的构成中,优选所述袋为有机硅树脂制。

19.有机硅树脂不仅耐热性优良,而且可挠性优良。因此,即使模具的内表面形状复杂,也容易追随其形状,能够将赋予给袋内的压力均等地传递到成形基材。另外,脱模性也优良,因此在成形后容易从中空成形体取出。

20.本发明的其他方式提供纤维增强树脂制的中空成形品的成形系统。该中空成形品的成形系统具备:模具,其具备所述中空成形品的外壳形状的腔,并且具有上模及下模;袋,其配置于所述模具内;以及调温循环装置,其使过热水蒸气在该调温循环装置与所述袋之间循环。在所述上模及下模的至少一方以包围所述腔的方式形成有槽。在所述槽内配设有o形环。

21.在上述的构成中,优选的是,该系统还具备适配器,所述适配器具有双层管结构,该双层管结构具备内筒部及外筒部,并且在该内筒部内形成有向所述袋内供给过热水蒸气的流体通道。在所述适配器设置有板簧,所述板簧将插入装配到所述内筒部与所述外筒部之间的空间的所述袋向所述内筒部的外周面弹压。

22.本发明的另一方式提供中空成形品的成形方法。该成形方法具备:成形基材配置工序,在模具的腔内配置纤维增强树脂制的成形基材;合模工序,在所述模具的内部配置袋并合模;以及成形工序,向所述袋供给过热水蒸气,利用来自所述袋的热及压力一边将所述成形基材向所述模具的内表面按压一边加热。

23.在上述的构成中,优选的是,该成形方法还具备在加热装置内将水加热而生成过

热水蒸气的过热水蒸气生成工序。所述成形工序包括:使过热水蒸气在所述加热装置与所述袋之间循环。

24.发明效果

25.根据本发明,可抑制孔隙的产生,得到强度优良的中空成形品。

附图说明

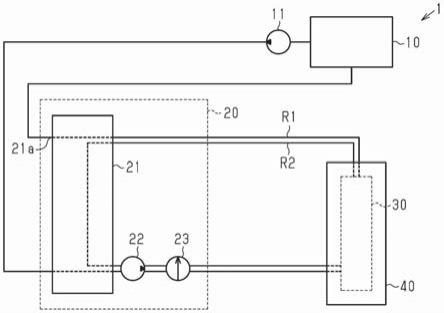

26.图1是本实施方式的中空成形品的成形系统的概略图。

27.图2是模具的长边方向剖视图。

28.图3是将模具合模的状态的局部剖视图。

29.图4是模具的短边方向剖视图,是图3中的a

‑

a线剖视图。

30.图5是适配器的立体图。

31.图6是成形系统启动时的流程图。

32.图7是用成形系统成形时的流程图。

33.图8是成形系统结束时的流程图。

具体实施方式

34.以下,对将本发明具体化的中空成形品的成形系统的一实施方式进行说明。

35.如图1所示,本实施方式的成形系统1具备冷水循环装置10、调温循环装置20、袋30以及模具40。

36.在本实施方式中,作为纤维增强树脂制的中空成形品,对将径向截面为四边形的细长筒体成形的情况进行说明。如图3及图4所示,成形品通过将纤维增强树脂制的片状的成形基材60在模具40的腔内层积多层并在模具40内加热固化而成形。构成成形基材60的纤维增强树脂材料的材质不作特别限定。增强纤维及树脂均能够使用以往公知的材质。作为增强纤维,例如可举出碳纤维、玻璃纤维、芳香族聚酰胺纤维等。另外,作为树脂,优选热固化性树脂,例如可举出环氧树脂、聚酯树脂等。

37.成形系统1构成为:使作为流体的水在构成成形系统1的装置之间一边发生状态变化一边流通。

38.如图1所示,在冷水循环装置10的内部贮存有水。在冷水循环装置10内置供给泵11,通过供给泵11的供给压力,从冷水循环装置10向调温循环装置20供给水。冷水循环装置10无论是空气冷却式还是水冷式都可以。

39.调温循环装置20具备加热装置21、加压泵22以及温度传感器23。加热装置21将从冷水循环装置10供给的水加热到100℃以上,生成过热水蒸气。加压泵22调节将由加热装置21生成的过热水蒸气向袋30供给时的供给压力。在加压泵22设置有调节过热水蒸气的供给压力的未图示的压力调节单元。温度传感器23检测由加热装置21生成的过热水蒸气的温度。

40.袋30在成形之前配置于模具40的内部。在成形时,由加热装置21生成的过热水蒸气经由加压泵22供给到袋30的内部,并且过热水蒸气在袋30的内部与调温循环装置20之间循环。因此,袋30由耐热性及可挠性优良的合成树脂形成为筒状。合成树脂的材质不作特别限定,但是从成形时容易追随模具40的腔形状、且相对于成形时的过热水蒸气的温度能够

保持强度的方面出发,优选为可挠性及耐热性优良的有机硅树脂制。

41.如图2所示,模具40具备上模41及下模42,通过合模,在内部形成沿着中空成形品的外壳形状的细长状的腔。在上模41形成有凹部41a、凹部41b以及凹部41c,在下模42形成有凹部41a、凹部42b以及凹部42c。凹部41a及凹部42a通过合模而形成中空成形品的外壳形状,在成形时被配置成形基材。凹部41b及凹部42b通过合模而形成之后说明的适配器50的外壳形状,在成形时被配置适配器50。凹部41c及凹部42c在成形时被配置没有被成形基材及适配器50包覆的部分的袋30。

42.如图2及图3所示,在上模41的长边方向两端部形成有流体通道43,流体通道43成为使过热水蒸气在上模41与调温循环装置20之间循环时的通道。一个流体通道43的一端侧在上模41的长边方向端面开口,另一端侧在上模41的凹部41b的内表面开口。模具40的两端部的流体通道43中的一方构成来自调温循环装置20的过热水蒸气的供给通道,另一方构成来自袋30的过热水蒸气的排出通道。

43.如图2及图4所示,在下模42的上表面以包围凹部42a、42b、42c的方式凹设有环形的槽44。在槽44中嵌入o形环45,在合模时,o形环45在槽44与上模41之间压缩变形,从而确保腔内的密闭性。

44.如图3及图5所示,在成形时,在模具40内配置有适配器50,适配器50将袋30固定并且使流体通道43和袋30的内部连通。适配器50在模具40的长边方向两端部分别以面对的状态配置。

45.如图5所示,适配器50具备适配器主体51、板簧52以及紧固构件53。在适配器主体51形成有基部54和筒部55。在此,说明便利起见,将适配器主体51中形成有筒部55的一侧作为适配器50的上方,将形成有基部54的一侧作为下方。

46.在适配器主体51形成有成为过热水蒸气的通道的流体通道56。流体通道56的一端侧在适配器主体51的侧面开口,另一端侧在适配器主体51的上表面开口。如图3所示,在将适配器50配置于模具40的凹部41b、42b的状态下,一端侧的开口与上模41的流体通道43的位置一致,另一端侧的开口朝向袋30开口。在模具40的长边方向两端部所配置的适配器50中的一方适配器50中,适配器主体51的流体通道56构成来自调温循环装置20的过热水蒸气的供给通道,在另一方适配器50中,适配器主体51的流体通道56构成来自袋30的过热水蒸气的排出通道。

47.如图5所示,筒部55形成为具备构成同一中心的圆筒状的内筒部57及外筒部58的双层筒状。内筒部57的外周面以在上下方向成为同径的方式形成,另一方面,内筒部57的内周面形成为越往上方越扩径的锥形。由此,当将适配器50配置于模具40时,如图3所示,流体通道56成为朝向袋30扩径的形状。另外,外筒部58的内周面形成为越往上方越扩径的锥形。外筒部58的外周面以在上下方向成为同径的方式形成,并形成有供紧固构件53螺合的螺纹。

48.如图3及图5所示,板簧52配置于内筒部57的外周面与外筒部58的外周面之间的空间。在成形时,在板簧52的内周侧配置袋30的端部,袋30与板簧52一起外嵌于内筒部57。板簧52的外周面形成为越往上方越扩径的锥形。因此,当板簧52插入到内筒部57与外筒部58之间的空间内时,板簧52的外周面按压到外筒部58的锥形的内周面,袋30的端部由板簧52紧固而按压到内筒部57的外周面。由此,可保持袋30内的气密性。

49.接着,对基于成形系统1进行的中空成形品的成形方法与作用一起进行说明。

50.中空成形品的成形方法具备:前工序,在袋30装配适配器50;成形基材配置工序,在模具40的腔内配置纤维增强树脂制的成形基材60;合模工序,在下模42内配置袋30并合模;准备工序,启动成形系统1;成形工序,利用成形系统1将成形体成形;结束工序,使成形系统1结束;以及后工序,将成形体取出。

51.在前工序中,准备与模具40的腔的长边方向的长度大致相同的长度的筒状的袋30,在其两端部分别装配适配器50。在从袋30的两端部分别外嵌紧固构件53后,在袋30的两端部分别外嵌板簧52。接着,在袋30的两端部分别将板簧52与袋30的两端部一起嵌入到适配器主体51的内筒部57与外筒部58之间的空间。并且,将先外嵌的紧固构件53从装配于两端部的适配器主体51的外筒部58的外周面紧固。由此,在袋30的两端部装配适配器50,袋30的内部空间变为经由形成于适配器50的流体通道56与外部连通的状态。

52.在成形基材配置工序中,在下模42的凹部42a配置成形基材60。如图4所示,配置于下模42的成形基材60预先被切断成与凹部42a的长边方向的长度大致相同的长度、且比模具40的腔的短边方向的内周面的长度稍短的形状,准备多片该切断的成形基材60并依次层积。成形基材60中的增强纤维的取向角度只要根据成形体所要求的性质和状态适当调整即可。这对于在之后说明的合模工序时配置于上模41侧的成形基材60也是同样。

53.在合模工序中,在下模42的内部配置装配有适配器50的袋30。接着,从袋30的上方配置成形基材60。如图4所示,此处的成形基材60预先被切断成与凹部41a的长边方向的长度大致相同的长度、且比凹部41a的短边方向的长度稍短的形状,准备多片切断后的成形基材60并依次层积。在该状态下,在下模42上配置上模41,利用未图示的紧固工具合模。如图4所示,在将模具40合模的状态下,嵌入到下模42的槽44中的o形环45被上模41的下表面按压而压缩,模具40的腔内保持为气密状态。

54.如图1所示,在启动成形系统1的准备工序中,将成形系统1的供给泵11及加压泵22设为开启,并且使在加热装置21中的冷水循环装置10侧的流体通道设置的排出口21a开放。在准备工序中,不用加热装置21进行加热。利用供给泵11的供给压力将冷水循环装置10内的水向加热装置21供给,并且利用加压泵22的供给压力将加热装置21内的水向袋30内供给。另外,袋30的水经由加热装置21返回冷水循环装置10。由此,在冷水循环装置10、调温循环装置20、模具40内的袋30之间形成流体循环的第1路径r1。选择第1路径r1时的供给泵11及加压泵22的供给压力为相同程度,例如优选为0.25mpa以上。

55.如图6所示,在准备工序中,在步骤s11中选择第1路径r1,在步骤s12中,从冷水循环装置供给作为流体的水。通过所供给的水在第1路径r1循环,从而在成形前,调温循环装置20的内部、袋30的内部、或者将冷水循环装置10、调温循环装置20以及袋30连接的流体通道的内部被水填充。由此,在流体通道等的内部存在的空气被排出。

56.如图7所示,在利用成形系统1将成形体成形的成形工序中,在步骤s21中,将供给泵11设为关闭,并且将在加热装置21中的冷水循环装置10侧的流体通道设置的排出口21a封闭。由此,加热装置21内的流体通过加压泵22的供给压力而向袋30内供给,在调温循环装置20与模具40内的袋30之间形成流体循环的第2路径r2。选择第2路径r2进行成形工序。

57.在成形工序中,在成形之前,在步骤s22中使第2路径r2上的加压泵22关闭。在步骤s23中,在该状态下开始加热装置21的加热,由加热装置21内的水生成预定温度、预定压力

的过热水蒸气。优选过热水蒸气的温度是比构成纤维增强树脂制的成形基材60的热固化性树脂的热固化温度稍高的温度,例如在热固化性树脂是环氧树脂的情况下,优选为40~140℃程度。另外,优选过热水蒸气的压力为1.0~1.8mpa程度。

58.当加热装置21内的过热水蒸气达到预定温度时,在步骤s24中,使加压泵22开启,将过热水蒸气向袋30内供给,并且经由第2路径r2使过热水蒸气循环。优选此时的加压泵22的供给压力为0.85mpa以上。另外,过热水蒸气的流速只要设定成模具40的入口和出口处的过热水蒸气的温度成为相同程度即可。在被供给过热水蒸气的袋30中,内压由于过热水蒸气的压力而升高,从而将成形基材60按压到模具40的腔的内表面。另外,通过过热水蒸气的热,构成成形基材60的热固化性树脂开始热固化。另外,在本实施方式的成形装置中,模具40没有被加热。

59.如图7所示,成形系统1具有调节单元,调节单元基于从加热装置21向袋30供给的过热水蒸气的温度的检测值来调节加热装置21内的过热水蒸气的温度。调节单元每隔一定时间由温度传感器23检测过热水蒸气的温度,基于温度的检测值调节加热装置21内的过热水蒸气的温度。

60.在步骤s25中,由温度传感器23检测过热水蒸气的温度。在步骤s26中,将过热水蒸气的温度的检测值与过热水蒸气的温度的目标值比较。并且,在判断为检测值相对于目标值偏离预定以上的情况下,在步骤s27中判断是否低于目标值。在判断为检测值低于目标值的情况下,也就是说,在判断为比目标值低预定以上的情况下,在步骤s28中照原样继续进行加热装置21的加热。另一方面,在判断为比目标值高预定以上的情况下,在步骤s29中暂时选择第1路径r1,通过从冷水循环装置10到调温循环装置20的水的供给来调节过热水蒸气的温度。

61.另外,在步骤s26中判断为检测值相对于目标值没有偏离预定以上而在容许范围的情况下也继续该状态。并且,在步骤s30中,过热水蒸气达到预定温度而开始经由第2路径r2的成形后,判断是否经过预定时间。在判断为没有经过预定时间的情况下,返回步骤s25,每隔预定时间继续进行过热水蒸气的温度的检测,在判断为经过了预定时间的情况下,结束成形工序。另外,步骤s30中的预定时间只要根据构成成形基材60的热固化性树脂的固化温度适当设定。

62.经由成形工序,在模具40内,构成成形基材60的热固化性树脂热固化,从而中空成形体成形。在袋30内,通过过热水蒸气,得到热固化性树脂热固化所需的温度,因此仅用过热水蒸气的热就可使成形体成形。另外,利用过热水蒸气的高压力将成形基材60按压到模具40的腔内表面。利用袋30的高内压可抑制在多层成形基材60之间形成间隙,从而可抑制在成形的中空成形体中产生孔隙。

63.如图8所示,在将成形系统1结束的结束工序中,在步骤s31中,选择成形系统1中的第1路径r1。具体地讲,使供给泵11及加压泵22开启,并且使在加热装置21中的冷水循环装置10侧的流体通道设置的排出口21a开放。在加热装置21、袋30以及第2路径r2的流体通道内存在的过热水蒸气从加热装置21的排出口21a排出而被运到冷水循环装置10。过热水蒸气在直到冷水循环装置10的流体通道内逐渐散热而降低温度,在冷水循环装置10中,与冷水循环装置10内的水适当混合而被排出到外部。

64.在后工序中,将模具40开模,从模具40的内部将成形体与装配有适配器50的袋30

一起取出。使紧固构件53松弛,从袋30的两端部将适配器主体51及紧固构件53卸下。由此,得到成形体在袋30的周围成形、且在袋30的两端部装配有板簧52的状态的结构。根据需要,从成形体内部将袋30去除、或者在成形体的两端缘将袋30切掉,从而得到成形体。

65.接着,对上述实施方式的成形系统1、中空成形体的成形方法的效果进行说明。

66.(1)上述实施方式的成形系统1具备:模具40,具备中空成形品的外壳形状的腔;袋30,配置于模具40内;以及调温循环装置20,将过热水蒸气向袋30内供给。并且,成形系统1使过热水蒸气在调温循环装置20与袋30之间循环。

67.因此,不仅得到中空成形品成形所需的温度,而且能够将基于过热水蒸气的高压力赋予到袋30内。与将压缩空气作为流体供给的情况相比,能够以更强的按压力将成形基材60按压到模具40的内表面。由此,可抑制在多层成形基材60的层间产生间隙,可抑制中空成形品产生孔隙。得到强度优良的中空成形品。

68.(2)调温循环装置20具备生成过热水蒸气的加热装置21和检测过热水蒸气的温度的温度传感器23,每隔预定时间由温度传感器23检测过热水蒸气的温度,基于该检测值调节加热装置21内的过热水蒸气的温度。

69.因此,能够在成形温度、成形压力的变动被抑制的状态下将期望的温度、压力的过热水蒸气始终向袋30内供给。

70.(3)上述实施方式的成形系统1具备冷水循环装置10,使流体在冷水循环装置10与调温循环装置20之间循环。

71.因此,在成形开始时,能够经由调温循环装置20使水在冷水循环装置10与袋30之间循环,因此在成形前,能够用水填充各装置的内部、流体通道的内部。另外,在成形结束时,能够将在成形工序中产生的过热水蒸气与冷水循环装置10内的水一起向外部排出。这样,能够容易进行成形开始时的流体供给、成形结束时的流体排出。

72.(4)调温循环装置20基于由温度传感器23检测的过热水蒸气的温度的检测值,进行由加热装置21继续进行加热、或者选择从冷水循环装置10供给水的第1路径r1的判断。

73.在过热水蒸气的温度高的情况下,能够从冷水循环装置10供给水,因此能够容易进行过热水蒸气的温度、压力的管理。

74.(5)袋30为有机硅树脂制。

75.因此,袋30的可挠性优良,即使模具40的内表面形状复杂,袋30也容易追随该形状。能够将赋予到袋30内的压力均等地传递到成形基材60。由此,能够抑制中空成形品的孔隙的产生。

76.另外,例如在将弯管作为中空成形体成形的情况下,当与短侧的周壁的长度一致地形成袋30时,袋30在成形时容易沿着长侧的周壁伸长。因此,能够抑制短侧的周壁上的袋30的松弛。由此,可抑制成形品的壁厚产生偏差。

77.进一步地,有机硅树脂因为耐热性及脱模性也优良,所以在成形时可保持强度,在成形后容易从中空成形体取出。

78.(6)在下模42的槽44中嵌入o形环45,在合模时o形环45在下模42的槽44与上模41之间压缩变形。

79.因此,即使在成形时发生流体从袋30泄漏的情况,也可抑制流体排出到模具40的外部。

80.(7)袋30的两端部由设置于适配器50的板簧52及紧固构件53紧固。

81.因此,即使向袋30内供给高压的过热水蒸气,也能够实现抑制过热水蒸气从袋30泄漏的状态。另外,通过在适配器50设置板簧52,从而可承受高压,因此能够抑制中空成形品产生孔隙。

82.另外,上述实施方式能够按如下变更而实施。上述实施方式及以下变更例能够在技术上不矛盾的范围内相互组合而实施。

83.·

成形基材配置工序和合模工序不限定于上述实施方式的工序。例如,也可以在装配有适配器50的袋30的周面卷绕成形基材,将卷绕有成形基材的袋30配置于下模42的内部,用上模41合模。

84.·

在成形工序中,每隔预定时间检测向袋30供给的过热水蒸气的温度,将其与过热水蒸气的温度的目标值比较,调节加热装置21中的加热温度。调节过热水蒸气的温度的调节单元不限于此,也可以通过调节加压泵22的供给压力而进行。另外,也可以使得加压泵22的供给压力的调节与加热装置21中的加热温度的调节一并进行,并通过加压泵22的供给压力的调节来进行过热水蒸气的温度的微调整。在该情况下,在判断为过热水蒸气的温度的检测值比目标值高预定以上时,进行将加压泵22松弛的调节,在判断为过热水蒸气的温度的检测值比目标值低预定以上时,将加热装置21的加热温度升高。

85.·

在上述实施方式中,关于加热装置21中的加热温度的调节,在由步骤s27判断为低于目标的情况下,照原样继续进行加热,在判断为高的情况下,暂时选择第1路径r1供给水。调节单元不限于此,例如也可以为,在由步骤s27判断为低于目标的情况下,将加热的设定温度升高,在判断为高于目标的情况下,将加热的设定温度降低。

86.·

也可以为,在成形工序中过热水蒸气量变得不充分的情况下,暂时选择第1路径r1,从冷水循环装置10向调温循环装置20供给水。

87.·

也可以为,在成形工序中将模具40加热。

88.·

模具40的形状能够基于中空成形体的形状适当变更。

89.【实施例】

90.对利用本发明的成形系统1将中空成形品成形的实施例进行说明。

91.<中空成形品的成形>

92.按照上述成形方法将中空成形品的试制品1成形。试制品1是径向截面为四边形的长筒体。成形基材60使用片状预浸料(p3252s

‑

10、日本东丽株式会社制),该片状预浸料是在碳纤维含浸环氧树脂的片状基材。将片状预浸料以层积8层的状态配置于模具40内。在成形系统1的加热装置21中,将从冷水循环装置10供给的水加热到变为120℃。在确认已达到120℃后,选择成形系统1的第2路径r2,向袋30内供给过热水蒸气。测定模具40的流体通道43中过热水蒸气的供给通道的入口处的过热水蒸气的温度和过热水蒸气的排出通道的出口处的过热水蒸气的温度的结果是,均为约140℃。由此,确认袋30内的过热水蒸气的温度为约140℃。另外,过热水蒸气循环的袋30内的内压保持为1~1.5mpa。加热装置21的过热水蒸气的温度变为140℃,经由第2路径r2开始成形后经过90分钟后,结束成形工序。然后,经由后固化等后工序,得到试制品1。

93.另外,将在模具40被加热的状态下进行成形工序得到的物品作为试制品2。模具40的加热温度设定为140℃。除了将模具40加热以外,与试制品1同样地成形。

94.在试制品1的成形方法中,将通过取代过热水蒸气而使作为加热流体的空气循环从而进行成形工序得到的物品作为试制品3。袋30内的空气的温度为约140℃,袋30内的内压为约0.5mpa。

95.<孔隙解析方法>

96.解析试制品1~3中的孔隙,算出孔隙率(%)。孔隙的解析使用作为微焦点x射线发生装置的toscaner

‑

32300μfd(日本东芝it控制系统株式会社制)。解析通过x射线ct扫描得到的剖面图像,算出试制品1~3中的孔隙率(%)。测定中空成形品的体积(cm3)和孔隙体积(cm3),按照以下的公式算出孔隙率(%)。将其结果在表1中示出。

97.孔隙率(%)=(孔隙体积/中空成形品的体积)

×

100

…

(1)

98.【表1】

[0099] 流体模具温度(℃)内压(mpa)孔隙率(%)试制品1过热水蒸气不加热约1401~1.50.08试制品2过热水蒸气加热约1401~1.50.03试制品3空气加热约1400.50.92

[0100]

由表1的孔隙率(%)的结果可知:相对于使作为加热流体的空气循环而成形的试制品3,在取代空气使得到高内压的过热水蒸气循环而成形的试制品2中,看到孔隙率(%)显著减少。在试制品3中,遍及筒状的周壁整体确认到很多孔隙,但是在试制品2中,遍及周壁整体没有确认到孔隙。

[0101]

在不将模具40加热、仅通过袋30内的过热水蒸气的热及内压进行成形的试制品1中,也看到孔隙率(%)与试制品3相比显著减少。在试制品1中,也遍及周壁整体没有确认到孔隙。在试制品1中,与不将模具40加热相应地,成形时间与试制品2相比稍微变长,但是关于孔隙的产生,没有观察到与试制品2之间有较大不同。可知:仅仅使过热水蒸气在袋30内循环,也能够将强度优良的成形品成形。

[0102]

附图标记说明

[0103]

1:成形系统

[0104]

10:冷水循环装置

[0105]

11:供给泵

[0106]

20:调温循环装置

[0107]

21:加热装置

[0108]

22:加压泵

[0109]

23:温度传感器

[0110]

30:袋

[0111]

40:模具

[0112]

41:上模(模具)

[0113]

42:下模(模具)

[0114]

50:适配器

[0115]

60:成形原料

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。