1.本实用新型涉及一种电池隔膜加工设备及其分层装置。

背景技术:

2.随着国内电动汽车技术的发展,越来越多的电池企业对电池的能量密度和体积密度提出了更高的要求,因此对电池隔膜的强度和穿刺性能具有更高的要求。研究发现,相同厚度下,用更高强度的电池隔膜制造的电池,其短路率更低,安全性更好。就目前而言,聚烯烃电池隔膜作为主要的锂电池隔膜材料,其材料本身的强度提升空间已经遇到瓶颈。现有的电池隔膜加工设备包括挤出机和将熔体挤出的模头,电池隔膜原料在挤出机内熔融、塑化后形成熔体,熔体从模头挤出,得到电池隔膜铸片,之后对电池隔膜铸片进行拉伸、萃取等工艺处理得到电池隔膜。可考虑对电池隔膜加工设备进行改进,从而使加工出的电池隔膜具有更好的结构强度。

技术实现要素:

3.本实用新型的目的在于提供一种电池隔膜加工设备,以解决现有技术中电池隔膜加工设备加工出的电池隔膜强度相对较低,难以满足电池高能量密度要求的问题;本实用新型的目的还在于提供一种解决上述问题的电池隔膜加工用分层装置。

4.本实用新型的电池隔膜加工用分层装置采用如下技术方案:

5.电池隔膜加工用分层装置包括用于设置在挤出机和模头之间的分层单元,所述分层单元包括至少两个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述电池隔膜加工用分层装置还包括对处于熔体通道内的熔体进行冷却的冷却装置。

6.为方便熔体分割,本方案中所述分层单元包括至少三个可拆连接的分层割板,熔体从相邻的分层割板间的间隔通过。分层割板可拆连接,可方便根据需要增加或减少分层割板数量以适应对不同电池隔膜层数的要求。

7.为方便分层隔板的加工,本方案中所述分层割板包括两个连接段和连接两连接段的分层段,且分层段的厚度小于连接段的厚度,相邻的分层割板通过连接段层叠连接并在分层段间形成所述熔体通道。这样分层单元可仅有相互连接的分层割板组成,且各分层割板的结构可完全相同,方便分层单元的加工设计。

8.为方便分层单元的组装,本方案中组成分层单元的其中两个分层割板为外分层割板,其他分层割板为夹装在两外分层割板之间的内分层割板,外分层割板的连接段厚度大于内分层割板的连接段厚度,外分层割板的分层段厚度也大于内分层割板的分层段厚度,且外分层割板的分层段偏向外分层割板厚度方向的一侧设置,内分层割板的分层段设置在内分层割板厚度方向的中部。这样每个内分层割板可设计为对称式结构,在进行分层单元的连接时不用区别分层割板内板的两侧,方便分层单元的组装。

9.为方便分层单元的安装,本方案中所述分层单元设有一个,且分层单元上熔体通

道的数量与设定的电池隔膜层数相等。这样只需安装一个分层单元便可满足电池隔膜层数的要求,分层单元的安装方便。

10.为增加电池隔膜的结构强度,本方案中所述分层单元设置至少两个,各分层单元沿挤出机至模头的方向布置,且相邻分层单元上的熔体通道错开布置。通过多个分层单元对电池隔膜进行两次以上的分层,增加电池隔膜的界面结构,有利于电池隔膜结构强度的提升。

11.为方便对熔体进行冷却,本方案中所述冷却装置包括绕设在分层单元外部供冷却液进入的冷却管道。通过在冷却管道内灌入冷却液便可进行冷却,冷却装置简单,操作方便。

12.为保证加工出的电池隔膜的均匀性,本方案中所述电池隔膜加工用分层装置还包括用于设置在挤出机和分层单元之间的进料单元,所述进料单元外侧设有对熔体进行加热的加热装置,进料单元上设有供熔体通过的进料通孔,所述进料通孔的一端开口为所述进料单元的进口,进料通孔的另一端开口为进料单元的出口,进料单元的进口用于与模头适配器的出口适配,进料单元的出口与分层单元的进口适配,且进料通孔在分层单元的熔体通道布置方向的尺寸沿进料单元的进口至出口方向逐渐增加。通过进料单元使分层单元更好的与模头适配器适配,保证熔体的流动顺畅,同时避免熔体堆积或分层单元内熔体断流,保证了电池隔膜的均匀性。

13.为更好的使分层单元与模头适配,本方案中所述电池隔膜加工用分层装置还包括用于设置在分层单元和模头之间的出料单元,所述出料单元外侧设有对熔体进行加热的加热装置,出料单元上设有供流出分层单元的熔体通过的出料通孔,所述出料通孔的一端开口为所述出料单元的进口,出料通孔的另一端开口为出料单元的出口,出料单元的进口与分层单元的出口适配,出料单元的出口用于与模头的进口适配,且出料通孔在分层单元的熔体通道布置方向的尺寸沿出料单元的进口至出口方向逐渐减小。出料单元的结构可实现分层单元与模头之间的过渡连接,保证加工出的电池隔膜均匀性。

14.本实用新型的电池隔膜加工设备采用如下技术方案:

15.电池隔膜加工设备包括对电池隔膜原料进行熔融的挤出机和将熔体挤出的模头,还包括设置在挤出机和模头之间的分层装置,所述分层单元包括至少两个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述分层装置还包括对处于熔体通道内的熔体进行冷却的冷却装置。

16.为方便熔体分割,本方案中所述分层单元包括至少三个可拆连接的分层割板,熔体从相邻的分层割板间的间隔通过。分层割板可拆连接,可方便根据需要增加或减少分层割板数量以适应对不同电池隔膜层数的要求。

17.为方便分层隔板的加工,本方案中所述分层割板包括两个连接段和连接两连接段的分层段,且分层段的厚度小于连接段的厚度,相邻的分层割板通过连接段层叠连接并在分层段间形成所述熔体通道。这样分层单元可仅有相互连接的分层割板组成,且各分层割板的结构可完全相同,方便分层单元的加工设计。

18.为方便分层单元的组装,本方案中组成分层单元的其中两个分层割板为外分层割板,其他分层割板为夹装在两外分层割板之间的内分层割板,外分层割板的连接段厚度大于内分层割板的连接段厚度,外分层割板的分层段厚度也大于内分层割板的分层段厚度,

且外分层割板的分层段偏向外分层割板厚度方向的一侧设置,内分层割板的分层段设置在内分层割板厚度方向的中部。这样每个内分层割板可设计为对称式结构,在进行分层单元的连接时不用区别分层割板内板的两侧,方便分层单元的组装。

19.为方便分层单元的安装,本方案中所述分层单元设有一个,且分层单元上熔体通道的数量与设定的电池隔膜层数相等。这样只需安装一个分层单元便可满足电池隔膜层数的要求,分层单元的安装方便。

20.为增加电池隔膜的结构强度,本方案中所述分层单元设置至少两个,各分层单元沿挤出机至模头的方向布置,且相邻分层单元上的熔体通道错开布置。通过多个分层单元对电池隔膜进行两次以上的分层,增加电池隔膜的界面结构,有利于电池隔膜结构强度的提升。

21.为方便对熔体进行冷却,本方案中所述冷却装置包括绕设在分层单元外部供冷却液进入的冷却管道。通过在冷却管道内灌入冷却液便可进行冷却,冷却装置简单,操作方便。

22.为保证加工出的电池隔膜的均匀性,本方案中所述分层装置还包括设置在挤出机和分层单元之间的进料单元,所述进料单元外侧设有对熔体进行加热的加热装置,进料单元上设有供熔体通过的进料通孔,所述进料通孔的一端开口为所述进料单元的进口,进料通孔的另一端开口为进料单元的出口,进料单元的进口与模头适配器的出口适配,进料单元的出口与分层单元的进口适配,且进料通孔在分层单元的熔体通道布置方向的尺寸沿进料单元的进口至出口方向逐渐增加。通过进料单元使分层单元更好的与模头适配器适配,避免挤出机、模头适配器和分层单元等之间的连接处出现台阶,造成滞留物、焦黄料、碳化料等,保证熔体的流动顺畅,从而保证电池隔膜的均匀性。

23.为更好的使分层单元与模头适配,本方案中所述分层装置还包括设置在分层单元和模头之间的出料单元,所述出料单元外侧设有对熔体进行加热的加热装置,出料单元上设有供流出分层单元的熔体通过的出料通孔,所述出料通孔的一端开口为所述出料单元的进口,出料通孔的另一端开口为出料单元的出口,出料单元的进口与分层单元的出口适配,出料单元的出口与模头的进口适配,且出料通孔在分层单元的熔体通道布置方向的尺寸沿出料单元的进口至出口方向逐渐减小。出料单元可实现分层单元与模头之间的过渡连接,避免分层单元、出料单元与模头之间出现台阶,造成滞留物、焦黄料、碳化料等,保证熔体的流动顺畅,从而保证电池隔膜的均匀性。

24.本实用新型的有益效果是:通过在挤出机和模头之间增加分层单元,熔体经过分层单元时,设置在分层单元外的冷却装置对熔体进行冷却,熔体经过分层单元后分层和冷却为多层半凝固层,从分层单元流出的半凝固层重新加热熔融,并把界面层重新复合。通过上述电池隔膜加工设备加工出的电池隔膜具有弱界面层,即相邻的界面层之间的聚合链相互交叉相连,形成不明显的界面层。从微观结构上相当于在电池隔膜增加了多个纤维层,从而可显著提高电池隔膜的拉伸和穿刺性能。与单层电池隔膜相比,通过在电池隔膜上增加界面层可有效提升电池隔膜的强度,从而适应电池高能量密度的要求。解决了现有技术中电池隔膜加工设备加工出的电池隔膜强度相对较低,难以满足电池高能量密度要求的问题。

附图说明

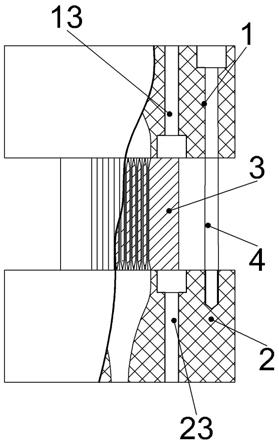

25.图1为本实用新型的电池隔膜加工用分层装置的具体实施例中电池隔膜加工用分层装置的剖视图;

26.图2为图1去掉加热装置和冷却装置的结构示意图;

27.图3为图2中a处的局部放大图;

28.图4为图1去掉加热装置和冷却装置的局部剖视图;

29.图5为图1中内分层割板的结构示意图;

30.图6为图5的俯视图;

31.图7为图6中b处的局部放大图;

32.图8为图5的左视图;

33.图中:1

‑

进料单元,2

‑

出料单元,3

‑

分层单元,4

‑

螺栓,11

‑

进料加热板,12

‑

进料通孔,13

‑

适配器连接孔,21

‑

出料加热板,22

‑

出料通孔,23

‑

模头连接孔,31

‑

外分层割板,32

‑

内分层割板,33

‑

冷却管道,34

‑

熔体通道,321

‑

连接孔,322

‑

连接段,323

‑

分层段。

具体实施方式

34.下面结合附图对本实用新型的实施方式作进一步说明。

35.本实用新型的电池隔膜加工用分层装置的具体实施例,如图1至图4所示,电池隔膜加工用分层装置包括进料单元1、分层单元3和出料单元2,进料单元1和出料单元2外部分别设有对熔体进行加热的进料加热板11和出料加热板21,分层单元3外部设有供冷却液流过并对熔体进行冷却的冷却管道33,冷却管道33内的冷却液可为水或冷却油。进料单元1和出料单元2上分别设有供熔体通过的进料通孔12和出料通孔22,分层单元3包括十二个分层割板,其中两个为外分层割板31,其余为夹装在外分层割板31之间的内分层割板32,相邻的分层割板供形成十一个供熔体通过的熔体通道34。在其他实施例中,可在分层单元外设置管带式散热器或翅片式散热器等对分层单元冷却;进料单元、出料单元上的加热板也可由内置式加热棒代替。

36.在进行电池隔膜加工时,熔体由挤出机内挤出并通过模头适配器进入进料单元1的进料通道12内,熔体在进料加热板11加热作用下仍为熔融状态;之后熔体由进料单元1进入分层单元3并在分层割板作用下分层由不同的熔体通道34流出,分层单元3上冷却管道33可使分层单元3内的温度保持在电池隔膜原料的熔点温度下一定温度范围内,本实施例中冷却单元的温度为低于聚烯烃熔点温度0

‑

50℃,例如电池隔膜的聚烯烃原料为聚丙烯,则冷却单元的温度低于聚丙烯熔点温度0

‑

50℃。经过分层单元3形成十一层半凝固层;然后半凝固层从分层单元3流进出料单元2的出料通孔22,各层半凝固层在出料加热板21加热作用下重新熔融复合并由模头挤出。在其他实施例中,分层单元上分层割板的数量也可根据需要设置以满足电池隔膜不同层数的要求。

37.通过上述电池隔膜加工设备加工出的电池隔膜具有弱界面层,即相邻的界面层之间的聚合链相互交叉相连,形成不明显的界面层。从微观结构上相当于在电池隔膜增加了多个纤维层,从而可显著提高电池隔膜的拉伸和穿刺性能。与单层电池隔膜相比,通过在电池隔膜上增加界面层可有效提升电池隔膜的强度,从而适应电池高能量密度的要求。解决了现有技术中电池隔膜加工设备加工出的电池隔膜强度相对较低,难以满足电池高能量密

度要求的问题。

38.需要说明的是,保证熔体的流动顺畅,从而保证电池隔膜的均匀性。本实施例中进料单元1的进料通孔12的一端开口为进料单元1的进口,进料通孔12的另一端开口为进料单元1的出口,进料单元1的进口与模头适配器的出口适配,进料单元1的出口与分层单元3的进口适配,且进料通孔12在分层单元的熔体通道34布置方向的尺寸沿进料单元1的进口至出口方向逐渐增加。与进料单元相似,本实施例中出料单元2的出料通孔22的一端开口为出料单元2的进口,出料通孔22的另一端开口为出料单元2的出口,出料单元2的进口与分层单元3的出口适配,出料单元2的出口与模头的进口适配,且出料通孔22在分层单元3的熔体通道34布置方向的尺寸沿出料单元2的进口至出口方向逐渐减小。通过进料单元1使分层单元3更好的与模头适配器适配,通过出料单元2使分层单元3与模头适配,避免分层单元与挤出机、模头之间出现台阶,造成滞留物、焦黄料、碳化料等,保证熔体的流动顺畅,从而保证电池隔膜的均匀性。在其他实施例中,可不设置进料单元或出料单元,直接将分层单元连接在模头适配器和模头之间,同时将分层单元的进口、分层单元的出口分别加工为与模头适配器的出口、模头进口相适配的结构。

39.如图4所示,本实施例中的进料单元1设有供连接模头适配器与进料单元1的螺栓穿过的适配器连接孔13,出料单元2上设有供连接出料单元2与模头的螺栓穿过的模头连接孔23。进料单元1和出料单元2通过螺栓4连接并将分层单元夹装在进料单元1和出料单元2之间。需要说明的是,进料单元1与分层单元3之间通过过盈配合或密封件密封,出料单元2与分层单元3之间通过过盈配合或密封件密封;进料单元1与模头适配器之间,出料单元2与模头之间也要通过相应的结构保证密封。在其他实施例中,进料单元、分层单元和出料单元之间可通过焊接固定。

40.为方便通过电池隔膜加工设备加工出不同层数、不同层间厚度的电池隔膜,本实施例中分层单元的各分层割板均可拆连接,熔体从相邻的分层割板间的间隔通过。如图5至图8所示,本实施例中的内分层割板32包括两个连接段322和连接两连接段322的分层段323,连接段322上设有供连接各分层割板的螺栓穿过的连接孔321。内分层割板32上分层段323的厚度小于连接段322的厚度,且分层段323处于连接段322厚度方向的中部,这样同一内分层割板的分层段323与两侧相邻内分层割板32的分层段323之间均可形成供熔体通过的间隔。与内分层割板32的结构相似,本实施例中的外分层割板31也包括两个连接段和连接两连接段的分层段,且分层段的厚度小于连接段的厚度。与内分层割板32的不同之处在于,外分层割板31的分层段偏向连接段厚度方向的一侧设置。

41.为保证分层单元的结构强度,本实施例中的外分层割板31上连接段和分层段的厚度分别大于内分层割板32上连接段和分层段的厚度。这样每个内分层割板32可设计为对称式结构,方便内分层割板的设计,另外,在进行分层单元的连接时不用区别分层割板内板的两侧,方便分层单元的组装。在其他实施例中,各分层割板可通过焊接固定;分层单元也可为块状结构,同时在块状结构上加工多个供熔体通过的熔体通道;分层割板上的分层段也可偏离连接段厚度方向的一侧设置,此时同一分层的分层段与其中一侧相邻的分层割板的分层段之间具有供熔体通过的熔体通道,与另一侧相邻的分层割板的分层段密封配合;外分层割板的结构与内分层割板的结构也可相同;两个外分层割板可为块状结构,同时在外分层割板上设置间隔设置供内分层割板插入的插孔,此时内分层割板可设为平板状结构。

42.在其他实施例中,分层单元可沿进料装置至出料装置方向设置两个以上,且相邻分层单元上的熔体通道错开布置。例如分层单元可设置两个,靠近进料装置的第一分层单元上设置三个供熔体通过的熔体通道,靠近出料装置的第二分层单元上设置六个供熔体通过的熔体通道。此时熔体通过第一分层单元分为三层,然后又经过第二分层单元分为六层。这样在由第一分层单元分出的三层熔体在经过第二分层单元时,有利于各层之间形成相互嵌套,有利于电池隔膜强度的提升。在其他实施例中,分层单元的数量和每层分层单元上熔体通道的数量可根据需要设置。

43.本实用新型的电池隔膜加工用分层装置的具体工作过程:内分层割板32和外分层割板31通过螺栓连接进行紧固,组成分层单元3;分层单元3与进料单元1、出料单元2间通过螺栓连接紧固;进料单元1与模头适配器连接,使进料单元的进口与模头适配器的出口适配,出料单元2与模头连接,使出料单元的出口与模头的进口适配,完成电池隔膜加工用分层装置的安装。本实施例中的进料单元、出料单元基本为对称结构。由挤出机流出的熔体依次通过模头适配器、进料单元1、分层单元3和出料单元2,使得熔体在通过电池隔膜加工用分层装置时形成界面层。具体为:熔体在经过进料单元1时,由进料加热板11和熔体本身提供热能,保证熔体流动性;熔体经过分层单元3时,通过冷却管道33对熔体冷却,使熔体形成多层半凝固层;半凝固层在经过出料单元2时,通过出料加热板21提供的热能,将熔体重新加热,并在流动过程使已具有界面层的熔体重新复合到一起,由模头挤出,得到电池隔膜铸片。在半凝固层重新熔融复合的过程,相邻的半凝固层之间会有熔体滚动使聚合物的聚合链相互交叉连接,从微观结构上相当于在电池隔膜增加了多个纤维层,从而可显著提高电池隔膜的拉伸和穿刺性能。

44.本实用新型的电池隔膜加工设备的具体实施例,电池隔膜加工设备包括对电池隔膜原料进行熔融的挤出机和将熔体挤出的模头,还包括设置在挤出机和模头之间的分层装置,所述分层装置与上述电池隔膜加工用分层装置的具体实施例中所述的电池隔膜加工用分层装置的结构相同,不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。