1.本发明涉及注塑技术领域,特别涉及一种注塑模具。

背景技术:

2.模具被称为“工业之母”,是辅助金属或非金属材料成型的一种专用工具。塑料成型的方法有多种,注塑成型是塑料成型技术中使用最为普遍的,也是目前塑料工业中最常见的加工方法之一,可以一次性成型具有复杂外形和结构的塑料制品。注塑模具由动模和定模两部分组成,动模安装在注塑成型机的移动模板上,定模安装在注塑成型机的固定模板上。在注塑成型时动定模闭合构成浇注系统和型腔,注塑完成后动定模分离借助顶出机构取出塑料制品。

3.在现有的注塑模具中,进行单型腔模具注塑,塑料熔体经过径直流道时,流道直径不变导致流速与压力过大,最后注塑产品可能会产生色纹,冲印的痕迹,影响注塑效果。熔融的胶料通过径直较长的流道时,胶料进入型腔的温度可能会受到影响从而会有些许的胶料出现凝固现象,影响产品质量。

技术实现要素:

4.本发明的目的在于提供一种注塑模具,解决了胶料由于注塑压力与流速过大造成注塑产品出现色纹、冲印问题,同时解决了胶料温度受影响进入型腔可能会出现凝固的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种注塑模具,包括注塑模具前模及注塑模具后模,所述注塑模具前模及注塑模具后模以上、下设置方式相互配合连接,

7.所述注塑模具前模中从上往下径直设有流道,所述流道上端连通进胶口,下端连通热嘴,流道的直径由进胶口至热嘴逐渐增大,其形状呈圆锥形,所述注塑模具前模中还设有可升降活动的前模模芯,前模模芯的中部设有前模腔,所述流道通过热嘴与前模腔连通;

8.所述注塑模具后模中设有后模模芯,后模模芯设有后模腔,所述后模腔与前模腔相互连通并接合从而形成产品的成型腔;

9.所述注塑模具后模中还设有顶出装置,所述顶出装置设在后模模芯的底则,所述顶出装置通过复位杆可将前模模芯顶开使之分离于后模模芯,并通过顶针将成型的产品顶出,使产品脱离于后模模芯的后模腔。

10.优选的,所述注塑模具前模,包括定位圈、前模固定板及前模模芯,所述定位圈设在前模固定板中,前模固定板的底侧通过复位杆设有前模模芯,所述复位杆可伸缩性设在后模座板中,所述前模模芯的前模腔通过流道与定位圈上所设的进胶口连接。

11.优选的,所述注塑模具后模,包括后模固定板、后模座板、后模模芯、后模垫块和顶出装置,所述后模固定板的两侧分别设有后模垫块,所述后模垫块的中间位置设有顶出装置,所述顶出装置的顶侧通过后模垫块设有后模座板,后模座板中设有后模模芯。

12.优选的,所述顶出装置包括顶针、复位杆、顶出垫板及顶出板,所述顶出垫板设在后模固定板的顶侧,所述顶出垫板通过复位杆可伸缩性贯穿于顶出板和后模座板与前模模芯连接,所述复位杆包括第一复位杆及第二复位杆,第一复位杆贯穿于顶出板与贯穿后模座板的第二复位杆连接,第二复位杆与前模模芯连接,所述顶针设在后模固定板中,所述顶针依次穿过顶出垫板、顶出板、后模座板和后模模芯与产品接触。

13.优选的,所述注塑模具前模还包括导向机构,所述导向机构为导向销,导向销贯穿并固定于前模固定板和后模座板的导向孔内。

14.优选的,所述前模固定板和后模座板之间设有引射导向销,引射导向销与前模固定板和后模座板分别开设的引射导向孔相对应,所述引射导向销设在引射导向孔中,所述引射导向孔设有六个,两个相邻的引射导向孔之间夹角均呈60

°

分布。

15.优选的,所述注塑模具后模还包括定位件,所述定位件为定位销,所述定位销贯穿于后模垫块及后模座板,使后模垫块及后模座板与后模固定板连接固定。

16.优选的,所述注塑模具后模还包括后模支承杆,后模支承杆设在后模固定板与后模座板之间,所述后模支承杆与后模垫块共同支承所述后模座板的重量。

17.优选的,所述注塑模具后模还包括垫板固定杆,所述垫板固定杆设在后模固定板两边,用来固定顶出垫板与顶出板。

18.优选的,所述注塑模具还包括冷却装置,所述冷却装置包括进出水口及冷却水道,所述冷却水道分别设置于前模模芯及后模模芯内部,所述进出水口分别设置于前模模芯及后模模芯的右侧,并分别与所述冷却水道连通。

19.本发明的优点是:通过设置的注塑模具前模及注塑模具后模,注塑模具前模及注塑模具后模相配合形成型腔,在注塑胶料过程中,通过改变流道直径为逐渐增大的圆锥形,以改变胶料流速,从而改善胶料对所注塑产品产生色纹、冲印的现象,且有利于胶料冷凝固化后从流道脱离。通过设置热嘴,防止在注塑过程中,熔融的胶料出现凝固的现象;设置简单的顶出机构,其能够在产品冷却完成后轻松把产品顶出,进一步提高产品的生产效率。

附图说明

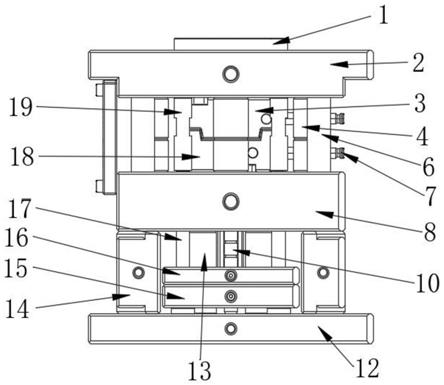

20.图1为本发明的注塑模具的结构示意图;

21.图2为本发明的注塑模具的爆炸图;

22.图3为本发明的注塑模具的另一爆炸图;

23.图4为本发明的注塑模具的剖视图;

24.图5为本发明的注塑模具的顶针的结构示意图;

25.图6为本发明的注塑模具的前、后模腔示意图。

26.说明书中的附图标记如下:

27.1、定位圈;2、前模固定板;3、前模模芯;4、引射导向销;5、产品;6、导向销;7、进出水口;8、后模座板;9、顶针;10、垫板固定杆;11、定位销;12、后模固定板;13、后模支承杆;14、后模垫块;15、顶出垫板;16、顶出板;17、第一复位杆;18、后模模芯;19、第二复位杆;20、进胶口;21、流道;22、热嘴;23、冷却水道;24、前模腔;25、后模腔。

具体实施方式

28.为了便于理解本发明,下面参照附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

29.为了更好地对上述注塑模具进行说明,以便于更好的理解上述注塑模具的构思,如图1所示,一种注塑模具,包括:注塑模具前模与注塑模具后模,注塑模具前模用于与注塑模具后模相贴合。

30.需要说明的是:注塑模具前模及注塑模具后模相配合形成型腔,在注塑过程中,流道的直径由进胶口20至热嘴22逐渐增大,使熔融的胶料在流道中保持均匀的压力梯度,有利于胶料流动,降低注塑压力,改善胶料对产品产生冲印痕迹的现象,且流道截面形状呈圆锥形,有利于胶料冷凝固化后从流道脱离。通过设置热嘴22防止在注塑过程中,熔融的胶料出现凝固的现象;设置简单的顶针9能够在产品冷却完成后轻松把产品5顶出,进一步提高产品生产效率。

31.由图2、图4及图6所示,注塑模具前模包括前模固定板2、定位圈1、进胶口20、前模模模芯3、流道21及热嘴22,定位圈1设置于所述前模固定板2上,进胶口20连通于定位圈1,前模模芯3放置于前模固定板2下,且前模模芯3上开有一个前模腔24,流道21贯穿于前模固定板2和前模模芯3,流道21连通进胶口20与前模腔24,前模腔24端流道21直径大于进胶口20端流道21直径。注塑模具后模包括后模固定板12、顶出垫板15、顶出板16、后模座板8、后模模芯18及两块后模垫块14,两个后模垫块14分别设置于后模固定板12的两端上,顶出垫板15放置于后模固定板12上,顶出板16放置于顶出垫板15上,且顶出板16与顶出垫板15均放置于两块后模垫块14之间,后模座板8的两端分别放置于两块后模垫块14上,后模座板8上设有一个后模模芯18,且后模模芯18上开有一个后模腔25,前模模芯3与后模模芯18相贴合,使得前模腔24与后模腔25连通并形成产品成型腔。

32.由图1、图2、图3及图6所示,在前模模芯3和后模模芯18相贴合后,前模腔24与后模腔25连通且形成产品型腔,在将胶料从进胶口20注入后,经过流道21、热嘴22后,进入型腔,冷却定形后形成产品5。

33.需要进一步说明的是,当胶料从进胶口20进入流道21的时候,由于流道的直径由进胶口20至热嘴22逐渐增大,降低了胶料的流速和压力,从而改善了胶料对产品5产生冲印痕迹的现象,且流道21截面形状呈圆锥形,有利于胶料冷凝固化后从流道21脱离。通过设置热嘴22防止在注塑过程中,熔融的胶料出现凝固的现象;设置简单的顶出机构顶针9能够在产品冷却完成后轻松把产品顶出,进一步提高产品生产效率。

34.在前模模芯3与后模模芯18相贴合的过程中,为了提高贴合的精准性,例如,注塑模具前模还包括导向机构,导向机构包括四个导向销6,四个导向销6分别设置于前模固定板2的四个端角位置处;后模座板8上开设有四个与导向销6相匹配的导向孔,且四个导向销6分别穿设四个导向孔;注塑模具前模及注塑模具后模分别包括六个引射导向销4,引射导向销4分别设置于前模固定板2和后模座板8上;前模固定板2和后模座板8上分别开设有六个与引射导向销4相匹配的引射导向孔,且相邻两个引射导向孔之间夹角为60

°

分布;注塑模具后模还包括定位件,定位件包括四个定位销11,四个定位销11分别设置于后模固定板12的四个端角位置处;后模固定板12、后模座板8与两块后模垫块14上分别开有四个定位

孔,四个定位销11分别对应于四个定位孔,即四个定位销11贯穿于两块后模垫块14连接后模固定板12与后模座板8;注塑模具后模还包括两个垫板固定杆10,两个垫板固定杆10设置于后模固定板12两边,用来固定顶出垫板15与顶出板16。

35.如图2、图4及图5所示,为了将成形的产品从后模腔25顶出,注塑模具还包括顶出装置,顶出装置包括顶针9及第一复位杆17、第二复位杆19,第一复位杆17、第二复位杆19分别设置于顶出垫板15的四个端角处,顶针9设置于后模固定板12的中心处;注塑模具还包括冷却装置,冷却装置包括进出水口7及冷却水道23,冷却水道23分别设置于前模模芯3及后模模芯18内部,进出水口7分别设置于前模模芯3及后模模芯18的右侧,与冷却水道23连通;如此,通过将顶出垫板15上升,复位杆17上升致使复位杆19上升,使得前模模芯3与后模模芯18分离,然后通过顶针9将产品从后模腔25中顶出。

36.本发明的注塑模具,通过设置的注塑模具前模及注塑模具后模,注塑模具前模及注塑模具后模相配合形成型腔,在注塑胶料过程中,通过改变直流道21直径以改变胶料流速,从而改善胶料对所注塑产品产生色纹、冲印的现象,且流道21截面形状呈圆锥形,有利于胶料冷凝固化后从流道脱离。通过设置热嘴22防止在注塑过程中,熔融的胶料出现凝固的现象;设置简单的顶出机构顶针9能够在产品冷却完成后轻松把产品顶出,进一步提高产品生产效率。

37.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。