1.本实用新型涉及注塑模具技术领域,特别是控制模块综合底座生产用注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品;但是目前对于控制模块综合底座进行注塑时,首先脱模效果不佳,并且在注塑时针对一些铜件较长、较大时,其限位效果不佳,相邻的支路容易在注塑时串联,不能满足我们的使用需要;并且由于产品筋位太多,产品取出容易变形扭曲拉坏。

3.鉴于上述情况,有必要对现有的注塑模具加以改进,使其能够适应现在对控制模块综合底座注塑使用的需要。

技术实现要素:

4.由于目前对于控制模块综合底座进行注塑的模具使用存在一些问题,加工一些铜件较长、较大时其脱模、限位效果不佳,相邻的支路在注塑时会串联,从而导致人们需要对注塑后的产品进行再加工,费时费力,因此我们在现有技术缺陷的基础上设计了一种控制模块综合底座,能够更好地对控制模块综合底座进行注塑,脱模方便,对塑件的限位效果好。

5.实现上述目的本实用新型的技术方案为,控制模块综合底座生产用注塑模具,包括上固定板、设置于上固定板下方的脱料板、设置于脱料板下方的前模板、设置于前模板下方的后模板、设置于后模板下方的下固定板;所述前模板上设有便于进料的进料口,所述前模板与后模板之间设有注塑组件,所述前模板与后模板之间还设有冷却管路,所述后模板上还安装有辅助脱模的油缸组件;位于注塑组件下方设有用于卸料的顶针装置,所述后模板下方设有用于缓冲压力的缓冲模组,所述顶针装置的下端安装于缓冲模组上,所述顶针装置的回位行程开关安装于下固定板上。

6.对本技术方案的进一步补充,所述注塑组件包括热流道系统、与热流道系统连接的进料组件、前模镶块、后模镶块;其中前模镶块与后模镶块之间形成的型腔通过注塑即为加工的产品;所述热流道系统的端部与型腔连通,进料组件与进料口连通;所述前模镶块安装于前模板上,所述后模镶块安装于后模板上。

7.对本技术方案的进一步补充,所述前模镶块上设有前模芯子,所述前模芯子安装于型腔上的通孔内用于防止注塑时相邻的支路组件串联,所述后模镶块上设有后模芯子,所述后模芯子安装于型腔上的通孔内,其中,所述后模芯子与前模芯子安装同心共线;所述顶针装置的一端安装于后模镶块的型腔下方。

8.对本技术方案的进一步补充,所述热流道系统包括7个流道。

9.对本技术方案的进一步补充,所述冷却管路分别安装于前模镶块、后模镶块上。

10.对本技术方案的进一步补充,同一层上的冷却管路有多组。

11.对本技术方案的进一步补充,所述油缸组件包括油缸、油缸固定座、与油缸连接的推杆、与推杆连接的插杆,所述油缸固定座安装于后模板上,所述油缸固定安装于油缸固定座上,所述插杆的端部安装于螺母中,所述螺母顶靠在型腔的一侧,所述螺母内部远离插杆的头部为直通状,其他部位为螺纹状。

12.对本技术方案的进一步补充,所述螺母一侧上方安装有滑块芯子。

13.对本技术方案的进一步补充,所述缓冲模组包括基板、设置于基板上的导柱、套设于导柱上的弹簧、设置于基板两侧的模脚;所述基板安装于下固定板上方,所述导柱贯穿所述基板的上下表面且导柱下端顶靠于下固定板上表面,所述导柱的上端贯穿后模板的上下表面且顶靠在前模板的下表面;所述弹簧的一端顶靠在基板的上表面,其另一端顶靠在后模板的下表面,所述模脚的下端安装于下固定板的上表面,其上端顶靠在后模板的下表面。

14.对本技术方案的进一步补充,所述上固定板与下固定板两侧安装有油缸保护柱。

15.其有益效果在于,对产品的脱模效果好,并且工件在加工时产品能够得到限位,避免了相邻的支路串联,进而影响工件的正常使用;还设置了油缸组件,使得对产品脱模更便捷;冷却水路设有多组,能够分段管控产品局部变形,翘曲;流道设有多个能够便于更好地对产品进行注塑,使得注塑均匀。

附图说明

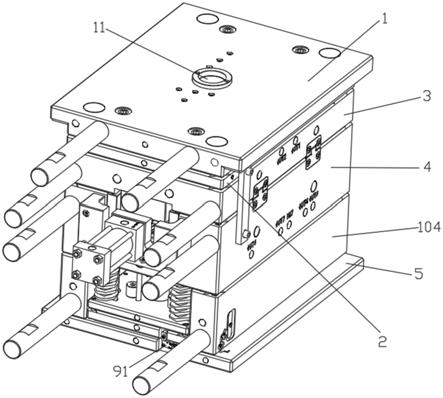

16.图1是本实用新型的整体结构示意图;

17.图2是本实用新型内部局部结构示意图;

18.图3是本实用新型油缸组件安装结构示意图;

19.图4是本实用新型前模芯子与前模板的爆炸示意图;

20.图5是本实用新型后模芯子与后模板的爆炸示意图;

21.图6是本实用新型冷却水路的安装结构示意图;

22.图中,1、上固定板;11、进料口;2、脱料板;3、前模板;4、后模板;5、下固定板;61、进料组件;62、热流道系统;63、前模镶块;631、前模芯子;64、后模镶块;641、型腔;642、后模芯子;7、冷却管路;81、油缸;82、油缸固定座;83、推杆;84、插杆;85、螺母;86、滑块芯子;87、油缸保护柱;9、顶针装置;91、回位行程开关;101、基板;102、导柱;103、弹簧;104、模脚。

具体实施方式

23.为了便于本领域技术人员对本技术方案更加清楚,下面将结合附图1

‑

6详细阐述本实用新型的技术方案:

24.首先本实用新型包括上固定板1、下固定板5,用于将本模具安装在注塑机上,便于产品更好地进行注塑;上固定板1上设有便于进料的进料口11,上固定板1与下固定板5之间还依次设有脱料板2、前模板3、后模板4,脱料板2的设置更便于对产品进行脱料;前模板3与后模板4之间设有注塑组件,注塑组件的设置是为了对产品进行注塑成型,其主要包括热流道系统62、进料组件61、前模镶块63、后模镶块64,热流道系统62与进料组件61连接,进料组件61与进料口11连通,便于进料;前模镶块63安装于前模板3上,后模镶块64安装于后模板4上,后模镶块64上设有型腔641,前模镶块63与后模镶块64压合之后型腔641通过注塑形成

的产品即为需要加工的产品,其中热流道系统62远离进料组件61的一侧设置于型腔641的正上方,便于原料顺利地进入至型腔641中,从而便于后续进行注塑,由于需要加工的产品为较长、较大的铜件,因此我们设计了多个流道,进一步地,流道设有7个;为了进一步地对型腔641进行限位,后模镶块64上设有后模芯子642,后模芯子642安装于型腔641上的通孔内,用于将相邻的支路分隔开,防止串联,对应地,所述前模镶块63上设有前模芯子631,前模芯子631安装于型腔641的上方通孔内用于防止注塑时相邻的支路组件串联,其与后模芯子642安装同心共线,便于更好地进行限位加工出符合需要的产品;进一步地,由于产品在注塑后通常需要冷却后才能进行脱模,但是常规的冷却效率比较低,因此我们设计了冷却管路7,冷却管路7设置于前模板3与后模板4之间,进一步地,前模镶块63与后模镶块64上均设有冷却管路7,并且在前模镶块63或后模镶块64上的冷却管路7设有多组,便于很好地分段管控产品局部变形、翘曲;产品在型腔641中成型后由于其是紧紧顶靠在后模板4中,横向卸料不便,因此我们在后模板4一侧安装了辅助脱模的油缸组件,油缸81组件包括油缸81、油缸固定座82、与油缸81连接的推杆83、与推杆83连接的插杆84,油缸固定座82安装于后模板4上,油缸81固定安装于油缸固定座82上,插杆84的端部安装于螺母85中,工作时,螺母85顶靠在型腔641的一侧,便于对型腔641起到限位的作用,螺母85内部远离插杆84的头部为直通状,其与插杆84之间无间隙,其他部位为螺纹状,头部设计成直通状的原因是避免原料流入至螺母85中;螺母85一侧上方安装有滑块芯子86,所述滑块芯子86顶靠在螺母85上方,便于对螺母85进行导正限位,防止螺母85浮动从而压模;由于油缸组件在工作时,油缸81是凸出设置的,安全性能不高,因此我们在上固定板1与下固定板5两侧安装有油缸保护柱87,起到保护油缸81的作用;由于油缸组件的工作是横向对产品进行卸料,因此我们为了更好地对产品进行卸料,位于型腔641的下方设有顶针装置9,用于顶出注塑后的产品,位于所述下固定板上设有回位行程开关用于控制顶针装置的升降;本实用新型在脱合模过程中,肯定会对模具产生一定的撞击压力,长此以往,会大大降低模具的使用寿命,因此我们在后模板4下方设有用于缓冲压力的缓冲模组,缓冲模组包括基板101、设置于基板101上的导柱102、套设于导柱102上的弹簧103、设置于基板101两侧的模脚104;基板101安装于下固定板5上方,导柱102贯穿所述基板101的上下表面且导柱102下端顶靠于下固定板5上表面,导柱102的上端贯穿后模板4的上下表面且顶靠在前模板3的下表面,导柱102的设置是基于脱合模的限位;弹簧103的一端顶靠在基板101的上表面,其另一端顶靠在后模板4的下表面,弹簧103的设置能够对后模板4上下冲击时起到缓冲一定压力的作用,模脚104的下端安装于下固定板5的上表面,其上端顶靠在后模板4的下表面,模脚104能够对后模板4起到支撑的作用。

25.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。