1.本发明属于乳液泵技术领域,具体涉及一种乳液泵。

背景技术:

2.目前,在盛有乳液的容器上都会安装乳液泵,以便于人们通过按压压头获得乳液,既方便了人们的使用,也节约了原料,从而设有乳液泵的容器被广泛应用于家用、医用等场合。

3.然而,对现有容器中使用的乳液泵在使用过程中常存在以下问题:乳液泵在使用时需要保持瓶内气压和大气压平衡才能正常工作,所以压头和泵体之间会留有缝隙,并且在乳液泵上还会留有空气流通的通道,这样污水就可以进入到压头和泵体形成的空腔内,或从空气流道进入瓶内,从而污染瓶内乳液。此外,在使用乳液泵后,压头和喷嘴内会有乳液残留,这些乳液会从喷嘴处流出下滴,污染环境,并且喷嘴头部残留的乳液经过长期风干还会造成喷嘴堵塞,影响乳液泵的正常使用。

技术实现要素:

4.针对现有乳液泵在工作过程中存在的上述问题,本发明提出了一种乳液泵。该乳液泵,包括泵体、第一活塞、第二活塞、第一单向阀和第二单向阀;所述泵体与容器连接,并且设有吸入管道、输出管道、进气口和出气口;所述第一活塞位于所述泵体的内部,并且将所述泵体的内部分割形成介质腔和气压腔;所述吸入管道的一端与所述介质腔连通,另一端延伸至容器的内部,所述输出管道的一端与所述介质腔连通,另一端伸出至所述泵体的外部;所述第一单向阀位于所述吸入管道和所述介质腔之间,使介质单向流入所述介质腔;所述第二单向阀位于所述输出管道与所述介质腔之间,使介质单向流入所述输出管道;所述进气口将所述气压腔和外界气压连通,所述出气口与容器的内部保持连通;所述第二活塞位于所述气压腔内,所述第二活塞上设有辅助气道,所述辅助气道的一端与所述气压腔连通,另一端与所述出气口选择连通;其中,所述第一活塞相对于所述泵体移动时,所述第二活塞相对于所述泵体移动将所述辅助气道与所述出气口连通。

5.优选的,所述泵体与所述容器连接后,所述辅助气道中与所述气压腔连通的一端的位置高度高于所述进气口与外界气压连通的位置高度。

6.优选的,所述第二活塞对所述气压腔进行分割,在所述第一活塞和所述第二活塞之间形成排液腔,并且所述第一活塞上设有第一排液通道和第二排液通道;所述第一排液通道的一端与所述气压腔连通,另一端与所述排液腔连通,并且所述第一排液通道上设有第三单向阀,使液体由所述气压腔单向流入所述排液腔;所述第二排液通道的一端与所述排液腔连通,另一端与所述泵体的外部连通,并且所述第二排液通道上设有第四单向阀,使液体由所述排液腔单向流出所述泵体。

7.进一步优选的,所述第三单向阀和/或所述第四单向阀由钢球和弹簧组成。

8.优选的,该乳液泵还设有第三活塞,第五单向阀和第六单向阀;所述第三活塞与所

述第一活塞固定连接,位于所述气压腔内,所述第二活塞位于所述第一活塞和所述第三活塞之间,所述第三活塞对所述气压腔进行分割,在所述第三活塞和所述第二活塞之间形成回吸腔;所述第五单向阀位于所述回吸腔和所述输出管道之间,使介质由所述输出管道单向流入所述回吸腔;所述第六单向阀位于所述回吸腔和所述输出管道之间,使介质由所述回吸腔单向流入所述输出管道。

9.进一步优选的,所述第一活塞相对于所述泵体向减小所述介质腔容积方向移动时,所述第二活塞相对于所述泵体向靠近所述第三活塞的方向移动。

10.进一步优选的,所述第五单向阀和/或所述第六单向阀由钢球和弹簧组成。

11.优选的,该乳液泵还设有手柄;所述手柄位于所述泵体的外部,并且与所述泵体转动连接;所述第一活塞通过第一活塞杆与所述手柄转动连接,所述第二活塞通过第二活塞杆与所述手柄转动连接,并且所述第一活塞杆与所述手柄的连接点和所述第二活塞杆与手柄的连接点位于所述手柄与所述泵体的连接点的两侧。

12.进一步优选的,该乳液泵还设有活塞弹性件;所述活塞弹性件位于所述泵体和所述第一活塞之间,以驱动所述第一活塞相对于所述泵体向增大所述介质腔容积的方向移动。

13.优选的,所述第一单向阀和/所述第二单向阀采用球阀结构形式。

14.本发明得乳液泵具有以下有益技术效果:

15.1、在本发明的乳液泵中,通过在泵体上设置进气口和出气口,在第二活塞上设置辅助气道,将辅助气道的一端通过气压腔与进气口保持连通,另一端通过与出气口进行选择连通而与容器的内部连通。这样,利用在进气口和出气口之间设置气压腔和辅助气道,以及利用第二活塞随第一活塞移动时将辅助气道和出气口进行连通,使容器内部保持与外界大气压连通状态,保证该乳液泵对介质的正常输出,而在第二活塞随第一活塞移动至停止对容器内介质进行输出时,再将辅助气道与出气口断开连通,从而达到防止外界杂质通过进气口直接进入容器目的,提高对容器内介质的保护。

16.2、在本发明的乳液泵中,通过将辅助气道设置在第二活塞杆上,并且使辅助气道中与气压腔连通的一端的高度位置高于进气口在泵体上的位置,从而可以有效避免通过进气口进入气压腔的外界污水进入辅助气道,进一步达到对容器内介质的保护,提高使用该乳液泵的安全可靠性。

17.3、在本发明的乳液泵中,通过在第一活塞和第二活塞之间设置排液腔,在第一活塞杆上设置第一排液流道、第二排液流道、第三单向阀和第四单向阀,从而可以在第一活塞和第二活塞的往复移动过程中,将通过进气口进入气压腔的外界污水引入排液腔再排出至泵体的外部,进一步降低外界污水通过进气口进入容器的可能性,提高对容器内介质的保护。

18.4、在本发明的乳液泵中,通过在第一活塞杆上设置第三活塞,在第三活塞和第二活塞之间设置回吸腔,在回吸腔和输出管道之间设置第五单向阀和第六单向阀,从而可以将该乳液泵输出介质之后残留在输出管道的介质通过第五单向阀及时回吸至回吸腔中,再通过第六单向阀输出至输出管道而随介质腔内的介质一起输出,有效避免输出管道中介质的外溢和风干堵塞。

附图说明

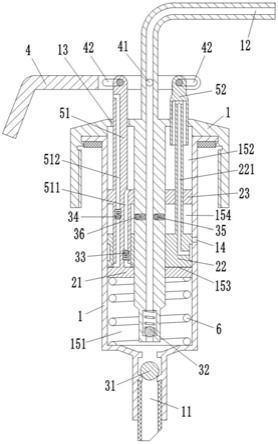

19.图1为本实施例乳液泵的剖面结构示意图;

20.图2为本实施例乳液泵中第一活塞、第三活塞和第一活塞杆之间的结构示意图;

21.图3为本实施例乳液泵中第二活塞和第二活塞杆之间的结构示意图。

具体实施方式

22.下面结合附图和实施例对本发明的技术方案作进一步详细介绍。

23.结合图1至图3所示,本实施例的乳液泵,包括泵体1、第一活塞21、第二活塞22、第一单向阀31和第二单向阀32。泵体1通过螺纹与容器进行可拆卸式固定连接,并且在泵体1上设有吸入管道11、输出管道12、进气口13和出气口14。第一活塞21位于泵体1的内部能够相对于泵体1进行往复直线移动,并且将泵体1的内部分割形成介质腔151和气压腔152。

24.吸入管道11的一端与介质腔151连通,另一端延伸至容器的内部,用于将容器内的介质引入介质腔151中。输出管道12的一端与介质腔151连通,另一端伸出至泵体1的外部,用于将介质腔151中的介质输出。第一单向阀31位于吸入管道11和介质腔151之间,使容器内的介质单向流入介质腔151。第二单向阀32位于输出管道12与介质腔151之间,使介质腔151中的介质单向流入输出管道12中。进气口13位于泵体1中靠近上端的位置,将气压腔152和外界大气连通,而出气口14则位于泵体1中靠近相对下端的位置,用于与容器的内部保持连通。

25.第二活塞22位于气压腔152内能够相对于泵体1进行往复直线移动,并且在第二活塞22上设有辅助气道221。其中,辅助气道221的一端与气压腔152保持连通关系,另一端则延伸至第二活塞22的外圆周面处并且与出气口14形成选择性连通。当第一活塞21相对于泵体1进行往复移动时,第二活塞22则相对于泵体1移动将辅助气道221与出气口14进行连通。

26.当驱动第一活塞在泵体内向增大介质腔容积方向移动时,介质腔内的气压由于其容积增加而降低,从而使第一单向阀开启以及第二单向阀关闭,容器内的介质通过吸入管道流入介质腔中,与此同时,第二活塞移动至辅助气道与出气口连通的位置,从而使容器内的气压依次通过出气口、辅助气道、气压腔和进气口与外界大气压保持连通,进而使容器内的介质可以快速顺利的流入介质腔中;当驱动第一活塞在泵体内减小介质腔容积方向移动时,介质腔内的气压由于其容积减小而升高,从而使第一单向阀关闭以及第二单向阀开启,介质腔内的介质在气压的驱动下通过输出管道12输出,完成将容器内介质的输出操作。

27.结合图1所示,在本实施例的乳液泵中,还设有一个手柄4,并且手柄4位于泵体1的外部,通过转轴41与泵体1形成转动连接。同时,第一活塞21上设有第一活塞杆51,第一活塞杆51的一端与第一活塞21固定连接,另一端穿过气压腔152伸出至泵体1的外部,并且通过销轴与手柄4形成转动连接。第二活塞22上设有第二活塞杆52,第二活塞杆52的一端与第二活塞22固定连接,另一端穿过气压腔152伸出至泵体1的外部,并且通过销轴与手柄4形成转动连接。其中,第一活塞杆51与手柄4的连接点和第二活塞杆52与手柄4的连接点位于手柄4与泵体1的连接点的两侧。

28.此时,第一活塞杆和第二活塞杆同时与手柄形成转动连接,并且构成由手柄驱动的翘板结构形式,即手柄的驱动端沿图1所示方向向下移动时,以转轴为支点,手柄驱动第一活塞杆向下移动,同时手柄驱动第二活塞杆向上移动,反之,手柄驱动第一活塞杆向上移

动时,手柄同时驱动第二活塞杆向下移动,从而形成对第一活塞和第二活塞在泵体内部的同步移动控制。

29.同样,在其他实施例中,根据设计和使用工况的不同,也可以采用其他驱动机构以对第一活塞和第二活塞进行单独驱动控制,并且通过对驱动机构的配合控制,达到对第一活塞和滴二活塞的移动关联控制。

30.进一步,在本实施例的乳液泵中,还设有一个活塞弹性件6。其中,活塞弹性件6采用螺旋弹簧,并且位于泵体1和第一活塞21之间的介质腔151内,以驱动第一活塞21相对于泵体1向增大介质腔151容积的方向移动。

31.此时,在解除对手柄的驱动作用力之后,第一活塞在活塞弹性件的恢复力作用下,就可以相对于泵体进行移动,再通过第一活塞杆带动手柄进行转动,进而再通过第二活塞杆带动第二活塞进行同步移动,从而实现对手柄以及第一活塞和第二活塞位置的自动复位。

32.另外,在本实施例的手柄4上还设有两个连接槽42,以分别用于容纳与第一活塞杆51连接的销轴和与第二活塞杆52连接的销轴进行往复滑动。这样,可以使手柄顺利的驱动第一活塞杆和第二活塞杆进行直线方向的往复移动,避免发生对第一活塞杆和第二活塞杆驱动过程中的卡顿,提高该乳液泵工作的稳定可靠性。

33.结合图1和图3所示,针对进气口13开设在泵体1中靠近上端位置的设计,将辅助气道221中与气压腔152连通的一端延伸至第二活塞杆52的上端位置,使辅助气道221与气压腔152连通一端的位置高度高于进气口13与外界气压连通的位置高度,同时将第二活塞杆52的顶部设计为防护罩结构形式,以对辅助气道221进行隔离保护。

34.这样,在该乳液泵的工作过程中,即便有外界污水通过进气口流入气压腔中,由于辅助气道与气压腔连通的位置高于进气口的位置,那么外界污水在自重作用下会落在气压腔的底部位置,从而远离辅助气道,达到了防止外界污水通过进气口进入容器的风险,提高了对容器内介质的保护。

35.结合图1所示,在本实施例中,第二活塞22对气压腔152形成分割,在第一活塞21和第二活塞22之间形成一个排液腔153,并且第一活塞杆51上设有第一排液通道511和第二排液通道512。其中,第一排液通道511的一端与气压腔152保持连通,另一端与排液腔153保持连通,并且在第一排液通道511上设有第三单向阀33,使液体由气压腔152单向流入排液腔153中。第二排液通道512的一端与排液腔153连通,另一端延伸至与泵体1的外部连通,并且第二排液通道512上设有第四单向阀34,使液体由排液腔153单向流出泵体1。

36.此时,在第一活塞和第二活塞进行相对移动使排液腔的容积增大时,排液腔内的气压降低,气压腔内的气压驱动第三单向阀开启,使残留在气压腔内的液体,例如通过进气口流入的外界污水,通过第一排液通道流入排液腔内;当第一活塞和第二活塞进行反向相对移动使排液腔的容积减小时,排液腔内的气压升高,将第三单向阀关闭而将第四单向阀开启,从而将排液腔内的液体通过第二排液通道排出至泵体的外部。这样,就可以将通过进气口流入气压腔内的外界污水进行及时排出,进一步提高该乳液泵使用过程中对容器内介质的保护。

37.结合图1所示,在本实施例中的乳液泵中,还设有第三活塞23以及第五单向阀35和第六单向阀36。其中,第三活塞23位于气压腔152内并且与第一活塞21以相互平行的关系套

设固定在第一活塞杆51上,从而与第一活塞21形成固定连接的关系。第二活塞22位于第一活塞21和第三活塞23之间,第三活塞23对气压腔152进行再次分割,在第三活塞23和第二活塞22之间形成回吸腔154。第五单向阀35位于回吸腔154和输出管道12之间,使介质由输出管道12单向流入回吸腔154内,第六单向阀36同样位于回吸腔154和输出管道12之间,使介质由回吸腔154单向流入输出管道12内。

38.此时,在第一活塞向增加介质腔容积方向移动时,由于介质腔的容积增加气压减小而使第二单向阀关闭,同时第三活塞随第一活塞进行同步移动与第二活塞形成向背移动,从而使回吸腔的容积增加气压减小而使第五单向阀开启,从而将残留在输出管道的介质回吸至回吸腔内,避免残留在输出管道中介质的外溢和风干堵塞。反之,当第一活塞再次向减小介质腔容积方向移动而将介质腔内介质通过输出管道进行输出时,第三活塞随第一活塞进行同步移动与第二活塞形成相对移动,从而使回吸腔的容积减小气压升高,将第六单向阀开启,从而将回吸至回吸腔内的介质输出至输出管道内,进而随介质腔内的介质一起输出。

39.另外,在本实施例中,第一单向阀采用单独一个钢球构成的球阀结构形式,这样在将该乳液泵与容器进行连接时,第一单向阀利用自身重力就可以形成对吸入管道的常规封堵效果,而介质腔的气压降低至容器内气压可以推动第一单向阀移动时就可以使介质通过吸入管道流入介质腔中,从而形成第一单向阀随第一活塞运动的自动启闭动作,从而提高该乳液泵的操作便捷性。

40.同时,在本实施例中,第二单向阀、第三单向阀、第四单向阀、第五单向阀和第六单向阀均采用钢球和弹簧构成的球阀结构形式,这样利用对应活塞相对于泵体移动而形成的气压变化以及对应单向阀中弹簧的作用力就可以达到对相应单向阀的启闭控制,不仅达到控制操作的便捷性,而且还可以借助弹簧对单向阀保持常态闭合状态,以保证动作的可靠准确性。

41.当然,在其他实施例中,根据设计和使用工况的不同,也可以采用其他结构形式的单向阀,例如电磁单向阀,利用远程电控的方式,对各个单向阀进行主动启闭控制,从而达到远程主动控制的效果。

42.结合图1至图3所示,对本实施例乳液泵进行操作使用的具体过程如下:

43.当将该乳液泵与容器进行螺纹固定安装之后,第一活塞21在活塞弹性件6的恢复作用力下向增加介质腔151容积的方向移动,第一活塞21通过第一活塞杆51带动手柄4进行转动,手柄4又通过第二活塞杆52带动第二活塞22向靠近介质腔151的方向移动,从而使第一活塞21最终移动至与第二活塞22接触的位置,如图1所示位置,使手柄4处于自然平衡状态,此时辅助气道221与出气口14保持断开关系。

44.当对手柄4进行按压操作时,手柄4以转轴41为支点,带动第一活塞杆51向下移动,驱动第一活塞21克服活塞弹性件6的作用力而向减小介质腔151容积的方向移动,使介质腔151的容积减小气压升高,将第一单向阀31关闭,将第二单向阀32开启,从而将介质腔151内的介质通过输出管道12输出。

45.在此过程中,一方面,手柄4还以转轴41为支点,带动第二活塞杆52向上移动,驱动第二活塞22向远离第一活塞21的方向移动,使辅助气道221与出气口14形成连通,从而使容器的内腔通过出气口14、辅助气道221、气压腔152和进气口13与外界大气连通,从而保持容

器内气压与外界气压的平衡关系,另一方面,第二活塞22向远离第一活塞21方向的移动又使排液腔153的容积增加气压降低,而气压腔152内的气压保持大气压,从而使第三单向阀33开启,使气压腔152内的液体通过第一排液通道511和第三单向阀33流入排液腔153内。再一方面,第三活塞23随第一活塞杆51进行向下的同步移动,从而使第二活塞22和第三活塞23形成相对移动而使回吸腔154的容积减小气压升高,而输出管道12内的气压近似等于外界大气压,使第六单向阀36开启,从而使回吸腔154内的介质通过第六单向阀36流入输出管道12,进而随介质腔151内的介质一起输出。

46.当将手柄4压至最低点并且解除对手柄4的作用力时,第一活塞21停止向下移动并且在活塞弹性件6的恢复作用力下开始向上移动,使介质腔151的容积增加而压力降低,待第一活塞21移动至介质腔151内的气压降低至容器内的气压时第一单向阀31开启,从而使容器内的介质通过吸入管道11和第一单向阀31流入介质腔151内,以便再次由介质腔151通过输出管道12进行介质输出。

47.在此过程中,在第一活塞21移动至与第二活塞22形成接触而使手柄4处于平衡位置停止继续移动之前,一方面,第一活塞21的移动通过第一活塞杆51带动手柄4进行反向转动,手柄4又通过第二活塞杆52带动第二活塞22向靠近第一活塞21的方向移动,辅助气道221继续保持与出气口14的连通关系,从而使容器内的气压保持在外界大气压的状态,使容器内的介质可以顺利进入介质腔151中。另一方面,第二活塞22向靠近第一活塞21的方向移动使排液腔153的容积减小而气压升高,直至升高至将第四单向阀34开启之后,就可以将排液腔153内的液体通过第二排液通道512和第四单向阀34排出至泵体1的外部。再一方面,第三活塞23随第一活塞杆51进行向上的同步移动,从而使第二活塞22和第三活塞23形成向背移动,使回吸腔154的容积增加而气压降低,而输出管道12的气压为外界大气压,从而使第五单向阀35开启,使残留在输出管道12内的介质通过第五单向阀35流入回吸腔154中,完成对输出管道12内残留介质的回吸处理。

48.其中,在本实施例中,通过将辅助气道221中与出气口14形成选择连通的一端开设在第二活塞22的外圆周面并且设置为沿第二活塞22轴向的环形槽结构,就可以保证第二活塞22随手柄4相对于泵体1进行往复移动的过程中,始终保持辅助气道221与出气口14的连通关系,进而将容器内的气压维持在与外界大气压相对的状态,以保证该乳液泵对介质的正常输出操作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。