1.本发明属于面条制备技术领域,具体涉及了一种可冷水煮食的面条的制备方法。

背景技术:

2.面条是深受中国尤其是北方地区消费者喜爱的食物,市场上面条种类、口味繁多,但无论是哪种面条,均需要热水煮食一段时间,在生活节奏越来越快的当今社会,现有需热水煮食的面条已不能满足消费者所需。

技术实现要素:

3.本发明的目的就在于为解决现有技术的不足而提供一种可冷水煮食的面条的制备方法,可显著缩短煮食时间,并可节约煮食所需能源。

4.本发明的目的是以下述技术方案实现的:

5.一种可冷水煮食的面条的制备方法,首先将面粉制作为面团、然后制备为初级面条,所述制备成初级面条以后还包括以下步骤:

6.s1.高温熟化:将初级面条于12~18min从0~30℃升温至280~320℃,在高温下面条完成熟化;

7.s2.干燥:将步骤s1所述高温熟化后的面条,首先置于90~110℃的环境中保持0.5~1h,然后在4.5~6h内降温至0~30℃,面条即干燥完成。

8.优选的,步骤s1所述高温熟化条件为:将面条于15min从10~25℃升至300℃;

9.步骤s2所述干燥条件为:所述高温熟化后的面条,首先置于100℃的环境中保持45min,然后在5h内降温至10~25℃。

10.优选的,所述将面粉制作为面团、然后制备为初级面条包括和面、一次熟化、压延成片、二次熟化以及切割出条步骤。

11.优选的,所述和面在搅拌条件下进行,所述搅拌依次包括以下工序:

12.(1)高速搅拌:搅拌速度为2200~2600r/m,搅拌时间为8~12min;

13.(2)低速搅拌:搅拌速度为600~1000r/m,搅拌时间为8~12min;

14.(3)中速搅拌:搅拌速度为1600~2000r/m,搅拌时间为8~12min;

15.(4)低速搅拌:搅拌速度为600~1000r/m,搅拌时间为8~12min。

16.优选的,所述一次熟化于25~35℃、且10~20r/m缓慢转动的条件下进行。

17.优选的,所述二次熟化温度为20~35℃。

18.优选的,所述切割出条的面条长度为200~260mm,宽度为0.8~6mm,厚度为0.6~2mm。

19.优选的,所述面条所用面粉为小麦面粉。

20.一种可冷水煮食的面条,它为采用如上所述的制备方法制备而成。

21.一种如上所述的面条的煮食方法,将面条直接放入0~30℃的冷水中,然后煮至沸腾,面条即可食用。

22.本发明通过关键步骤高温熟化和烘干,制备得到的面条已快速熟化,可于冷水中下锅烹煮,烹煮过程中不会产生糊汤,冷水煮沸时面条即熟,与现有技术中热水下锅煮食面条相比,可节约烹煮时间和能量。且不需使用任何添加剂,采用普通面粉即可,提高了面条的安全性能;另外面条适口性也比较好。

具体实施方式

23.本发明提供的可冷水煮食的面条的制备方法,首先将面粉按常规方法制作为面团、然后制备为初级面条,该初级面条指经切割、挤压等按常规方法初步制备得到的面条,制备为初级面条以后还包括以下步骤:

24.s1.高温熟化:将初级面条于12~18min从0~30℃升温至280~320℃,在高温下面条熟化;

25.s2.干燥:将步骤s1高温熟化后的面条,首先置于90~110℃的环境中保持0.5~1h,然后在4.5~6h内降温至0~30℃,面条即干燥完成。

26.本发明将初级面条于12~18min时间内升温至280~320℃,在快速升温过程中完成熟化,而且对熟化后冷却方法也作了改进,使其具有良好的复水性。现有技术中多采用30~60℃的热风干燥方法,但是采用该方法干燥高温熟化后的面条,容易出现发脆、易折,弹性差,蒸煮过程中干物质损失率大的技术问题,本技术采用在5~7h内由90~110℃缓慢降至室温的方法,干燥后的面条韧性好,于冷水中下锅煮食也不会出现糊汤、碎片的问题,而且咀嚼性和蒸煮性能好。另外,本技术面条性能的提高并不依赖于任何食品添加剂,采用普通的面粉即可,且对面粉的面筋含量等品质也无特殊要求,显著提高了面条的安全性能。

27.优选的,步骤s1高温熟化条件最佳条件为:将面条于15min从室温(一般为10~25℃)升至300℃;干燥最佳条件为:将高温熟化后的面条,首先置于100℃的环境中保持45min,然后在5h内降温至室温(一般为10~25℃)。

28.优选的,将面粉制作为面团、然后制备为初级面条具体包括和面、一次熟化、压延成片、二次熟化以及切割出条步骤。

29.进一步优选的,和面在搅拌条件下进行,搅拌依次包括以下工序:

30.(1)高速搅拌:搅拌速度为2200~2600r/m,搅拌时间为8~12min;

31.(2)低速搅拌:搅拌速度为600~1000r/m,搅拌时间为8~12min;

32.(3)中速搅拌:搅拌速度为1600~2000r/m,搅拌时间为8~12min;

33.(4)低速搅拌:搅拌速度为600~1000r/m,搅拌时间为8~12min。

34.搅拌速度对搅拌和面特性影响较大,高速下面团卷起时间快,可快速形成面筋,但是速度较快面筋也容易被打断,影响面团延伸性,因此,本技术首先采用高速搅拌,快速形成面筋以后,再采用低速搅拌,减缓高速搅拌作用力,然后再调高搅拌速度,采用中速搅拌,进一步使水分分散和形成面筋网络结构,最后再采用低速搅拌,使面筋结构均匀分布,面团的延伸、面筋含量和结构达到最优。

35.面团形成以后进行熟化,可消除面团在搅拌过程中产生的内应力,使水分子最大限度地渗透到蛋白质胶体粒子的内部,进一步形成面筋的网络组织。现有技术已有研究证明,采用二次熟化具有更好的效果,因此,优选的,本技术采用二次熟化工艺。具体的,一次熟化于25~35℃、且10~20r/m缓慢转动的条件下进行。二次熟化温度为20~35℃。

36.优选的,切割出条的面条长度为200~260mm,宽度为0.8~6mm,厚度为0.6~2mm。

37.优选的,面条所用面粉为小麦面粉。

38.本技术得到的面条食用方法为:将面条直接放入0~30℃的冷水中,然后煮至沸腾,面条即可食用,与现有技术中采用普通面条先花费5min左右时间将水煮沸,然后使面条入水,煮沸后再保持5~15min左右的时间消耗相比,约节省时间10min左右,显著缩短了制作时间,节约了能量。

39.实施例1

40.s1.和面:取100kg普通小麦面粉,加入35kg水,在和面机中按照以下搅拌工序进行和面,得到面团;

41.(1)高速搅拌:搅拌速度为2400r/m,搅拌时间为10min;

42.(2)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

43.(3)中速搅拌:搅拌速度为1800r/m,搅拌时间为10min;

44.(4)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

45.s2.一次熟化:将面团置于一次熟化机中,进行一次熟化;熟化机温度设置为30℃,转速设置为15r/m,时间设置为15min;

46.s3.压延成片:将一次熟化后的面团采用轧片机轧成5~6mm面片;

47.s4.二次熟化:将面片置于二次熟化机内熟化15min,二次熟化机温度设置为30℃;

48.s5.切条:将二次熟化后的面条再次延压,然后纵切成一定规格的面条(规格200mm*4mm*1.4mm);

49.s6.高温熟化:将切好的面条置于干燥箱中,15min内将干燥箱温度升至300℃,然后取出;

50.s7.干燥:将高温熟化后的面条,首先置于100℃的环境中保持45min,然后在5h内降温至室温(20℃),面条即干燥完成,得到面条成品。

51.实施例2

52.s1.和面:取100kg普通小麦面粉,加入35kg水,在和面机中按照以下搅拌工序进行和面,得到面团;

53.(1)高速搅拌:搅拌速度为2400r/m,搅拌时间为10min;

54.(2)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

55.(3)中速搅拌:搅拌速度为1800r/m,搅拌时间为10min;

56.(4)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

57.s2.一次熟化:将面团置于一次熟化机中,进行一次熟化;熟化机温度设置为30℃,转速设置为15r/m,时间设置为15min;

58.s3.压延成片:将一次熟化后的面团采用轧片机轧成5mm面片;

59.s4.二次熟化:将面片置于二次熟化机内熟化15min,二次熟化机温度设置为30℃;

60.s5.切条:将二次熟化后的面条再次延压,然后纵切成一定规格的面条(规格200mm*4mm*1.4mm);

61.s6.高温熟化:将切好的面条置于干燥箱中,15min内将干燥箱温度升至310℃,然后取出;

62.s7.干燥:将高温熟化后的面条,首先置于105℃的环境中保持50min,然后在6h内

降温至室温(20℃),面条即干燥完成,得到面条成品。

63.实施例3

64.s1.和面:取100kg普通小麦面粉,加入35kg水,在和面机中按照以下搅拌工序进行和面,得到面团;

65.(1)高速搅拌:搅拌速度为2400r/m,搅拌时间为10min;

66.(2)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

67.(3)中速搅拌:搅拌速度为1800r/m,搅拌时间为10min;

68.(4)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

69.s2.一次熟化:将面团置于一次熟化机中,进行一次熟化;熟化机温度设置为30℃,转速设置为15r/m,时间设置为15min;

70.s3.压延成片:将一次熟化后的面团采用轧片机轧成5~6mm面片;

71.s4.二次熟化:将面片置于二次熟化机内熟化15min,二次熟化机温度设置为30℃;

72.s5.切条:将二次熟化后的面条再次延压,然后纵切成一定规格的面条(规格240mm*2mm*1mm);

73.s6.高温熟化:将切好的面条置于干燥箱中,18min内将干燥箱温度升至320℃,然后取出;

74.s7.干燥:将高温熟化后的面条,首先置于110℃的环境中保持1h,然后在7h内降温至室温(20℃),面条即干燥完成,得到面条成品。

75.实施例4

76.s1.和面:取100kg普通小麦面粉,加入35kg水,在和面机中按照以下搅拌工序进行和面,得到面团;

77.(1)高速搅拌:搅拌速度为2400r/m,搅拌时间为10min;

78.(2)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

79.(3)中速搅拌:搅拌速度为1800r/m,搅拌时间为10min;

80.(4)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

81.s2.一次熟化:将面团置于一次熟化机中,进行一次熟化;熟化机温度设置为30℃,转速设置为15r/m,时间设置为15min;

82.s3.压延成片:将一次熟化后的面团采用轧片机轧成5~6mm面片;

83.s4.二次熟化:将面片置于二次熟化机内熟化15min,二次熟化机温度设置为30℃;

84.s5.切条:将二次熟化后的面条再次延压,然后纵切成一定规格的面条(规格200mm*4mm*1.4mm);

85.s6.高温熟化:将切好的面条置于干燥箱中,12min内将干燥箱温度升至280℃,然后取出;

86.s7.干燥:将高温熟化后的面条,首先置于90℃的环境中保持0.5h,然后在5h内降温至室温(20℃),面条即干燥完成,得到面条成品。

87.实施例5

88.s1.和面:取100kg普通小麦面粉,加入35kg水,在和面机中按照以下搅拌工序进行和面,得到面团;

89.(1)高速搅拌:搅拌速度为2400r/m,搅拌时间为10min;

90.(2)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

91.(3)中速搅拌:搅拌速度为1800r/m,搅拌时间为10min;

92.(4)低速搅拌:搅拌速度为800r/m,搅拌时间为10min;

93.s2.一次熟化:将面团置于一次熟化机中,进行一次熟化;熟化机温度设置为30℃,转速设置为15r/m,时间设置为15min;

94.s3.压延成片:将一次熟化后的面团采用轧片机轧成5~6mm面片;

95.s4.二次熟化:将面片置于二次熟化机内熟化15min,二次熟化机温度设置为30℃;

96.s5.切条:将二次熟化后的面条再次延压,然后纵切成一定规格的面条(规格220mm*4mm*1mm);

97.s6.高温熟化:将切好的面条置于干燥箱中,15min内将干燥箱温度升至290℃,然后取出;

98.s7.干燥:将高温熟化后的面条,首先置于100℃的环境中保持45min,然后在6.5h内降温至室温(20℃),面条即干燥完成,得到面条成品。

99.对比例1

100.除了步骤s6高温熟化温度采用260℃,其他同实施例1。

101.对比例2

102.除了步骤s6高温熟化温度采用340℃,其他同实施例1。

103.对比例3

104.除了步骤s7干燥采用现有技术四阶段干燥室(冷风定条20℃、保潮出汗40℃、升温降潮50℃、降温散热25℃)进行,其他同实施例1。

105.将实施例1~2以及对比例1~3得到的面条进行煮食试验(参考gb/t 35875

‑

2018),具体如下:

106.取100g各组样品,置于盛有1000ml常温水(温度约为20℃)的锅内,在电磁炉上以1600w的功率进行加热,煮沸后,立即将面条捞出,放于盛有500ml的0℃冰水中约30s,然后捞出面条至盛有冰块的样品盘中,选取10位人员进行品尝,进行感官评分(感官评分项目及标准参考gb/t 35875

‑

2018附录b),结果如表1所示,捞出面条的面汤进行烘干至恒重(105℃),计算烹调损失,结果如表2所示。

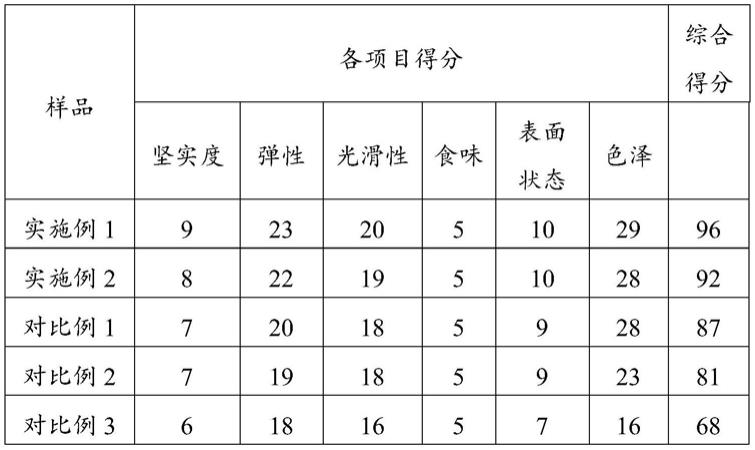

107.表1面条感官评分得分

[0108][0109]

表2面条烹调损失率统计

[0110]

样品烹调损失(%)实施例11实施例23对比例13对比例25对比例311

[0111]

另取两款市售类似规格的普通面条(市售1、市售2)采用上述实验方法于冷水中下水,煮沸后捞出,发现面条未煮熟(面条内部还有白硬心线),且糊汤严重,保持微沸状态继续对面条进行加热,且每隔半分钟取样,两款面条分别又煮5min(市售1)、6.5min(市售2)白硬心线消失,然后进行感官评分和烹调损失率测试。统计烹调损失率分别为18%(市售1)、24%(市售1),感官评分如表3所示。

[0112]

表3市售样品面条感官评分得分

[0113][0114]

从上述分析可知,采用本发明提供的方法制备得到面条于冷水中煮食,煮沸后面条即熟,烹煮时间显著缩短,而且面条弹性、表面状态、色泽等性状均较好,而高温熟化温度过高、过低均一定程度上影响面条性状,采用普通干燥方法得到的面条性状也较差。采用市售的普通面条冷水烹煮时间长,且烹调损失大,煮熟后的面条性状也不佳。

[0115]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优

选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。