1.本发明属于海洋鱼及高良姜精深加工领域,具体涉及一种含有高良姜成分的海洋鱼肽及其制备方法。

背景技术:

2.我国是世界第一渔业生产国,水产品总产量连续20多年居世界第一位,占全球总产量的1/3。水产品加工业是渔业的支柱产业之一,是中国食品加工业和国民经济的重要组成部分,因此将资源丰富的水产品经过精深加工得到受消费者喜爱的产品,提高其附加值,具有重大的社会经济意义。动物性水产品富含蛋白质,通过蛋白酶水解技术,定向制备高品质的食源性活性肽,是水产资源高值化利用的重要突破口。海洋鱼类含有丰富的优质蛋白质,其氨基酸比例与人体肌肉相近,对来源广泛的海洋鱼类蛋白进行蛋白酶酶解,可得到具有抗氧化、降血压、降尿酸等生物活性的海洋鱼肽。本团队研究发现,通过酶法水解海洋鱼蛋白可制备得到具有良好降尿酸活性的多肽,具有开发为降尿酸产品的潜力(一种具有降尿酸活性的秋刀鱼美拉德肽及其制法和应用,申请号:cn201510094674.7)。

3.然而,按常规技术制备得到的海洋鱼肽通常具有一定的品质问题,一方面,海产品来源的酶解物普遍具有腥味浓烈、苦味明显等风味缺陷,消费者接受度低;另一方面,由喷雾干燥工艺的得到的肽粉具有吸湿性强的特点,易粘黏、结块,流动性差,影响产品本身的储藏稳定性及后续加工与应用,加工适用性差、消费体验感差。目前常见的鱼肽脱腥掩味方法有多孔材料吸附法、树脂吸附法、微生物发酵法、美拉德反应修饰法、包埋法、微胶囊造粒法等,如一种水产品加工下脚料酶解液脱色脱腥方法(专利申请号:cn200810057971.4)、一种鱼蛋白液脱色脱苦脱腥的方法(专利申请号:cn201510694319.3)、一种金枪鱼肽、其提取方法及作为降压剂的应用(专利申请号:cn202010462893.7)、具有改善记忆功效的凤尾鱼美拉德肽及其制备方法和用途(专利申请号:cn201510671224.x)。吸附法脱腥会导致营养物质或活性成分的损失;微生物发酵法条件控制相对严格,某些微生物如酵母的大量使用会带来异味,若引起杂菌生长则直接导致鱼肽品质下降;通过美拉德反应修饰腥味的方法虽能增强焦香味和鲜味,但对鱼肽中游离氨基酸、小分子肽等营养成分影响较大,一定程度上降低了鱼肽的营养价值。还有如专利cn201110119921.6的鱼肽脱腥方法,利用双水相的原理将鱼肽与脂溶性鱼腥成分分离,虽可得到腥味较轻或无腥味的鱼肽,并部分除去鱼肽中的脂肪,但脱腥过程中涉及有机试剂的使用,且引入了硫酸铵,降低了鱼肽中活性肽的相对含量。因此通过药食同源食品成分对海洋鱼肽的风味和吸湿性进行改良,制备得到风味好且吸湿性小的鱼肽,同时制备过程中能保证海洋鱼肽本身的营养性及生物活性,是改良海洋鱼肽品质的新方向。

4.高尿酸血症是人体血清尿酸水平过高而引起的一种代谢性内分泌疾病,主要与人体嘌呤代谢紊乱或尿酸排泄障碍有关。近年来,高尿酸血症与痛风患病率急剧增加,还与血脂异常、肥胖、炎症、脂肪肝、肾病、2型糖尿病等密切相关,是上述病症的关键风险因素,已成为继糖尿病之后又一常见代谢性疾病。在嘌呤至尿酸的代谢过程中,有包括脱氨酶以及

磷酸化酶等多种酶参与反应,其中最关键的是黄嘌呤氧化酶。因此抑制黄嘌呤氧化酶活性能降低尿酸生成量,是抑制由尿酸生成过多造成的高尿酸血症的关键靶点之一。黄嘌呤氧化酶抑制剂,如别嘌呤醇、非布司他等是治疗高尿酸血症的一线用药,但这些药物对人体存在一定的毒副作用,因此,利用海洋鱼、药食同源食品开发安全高效且风味好、性能佳的食源性降尿酸食品原料具有一定的社会效益。

技术实现要素:

5.为了克服现有技术存在的上述不足,本发明的目的是提供一种含有高良姜成分的海洋鱼肽及其制备方法。

6.本发明提供的含有高良姜成分的海洋鱼肽的制备方法是一种利用高良姜改良海洋鱼肽品质的方法。该方法以海洋鱼肉为原料,经绞碎成糜、加水混合,蛋白酶酶解得到中间产物,然后加入经液氮粉碎处理的高良姜干粉充分混匀,进行酶法除淀粉及碱提处理,经离心分离、水洗滤渣、二次离心分离、二次水洗滤渣、三次离心分离、合并上清液后减压浓缩、喷雾干燥工艺,得到一种品质改良、含有高良姜成分的海洋鱼肽。

7.本发明的目的至少通过如下技术方案之一实现。

8.本发明提供的含有高良姜成分的海洋鱼肽的制备方法,具体包括如下步骤:

9.(1)将海洋鱼肉绞碎,得到鱼糜,将鱼糜与去离子水搅拌均匀,得到混悬液1,调节所述混悬液1的ph为碱性,然后加入蛋白酶,在搅拌状态下进行酶解处理,得到混悬液2;

10.(2)将干高良姜进行液氮粉碎,得高良姜干粉;往步骤(1)所述混悬液2中加入高良姜干粉,搅拌均匀,进行淀粉糊化处理,加入淀粉酶进行酶解处理,得到混悬液3,调节所述混悬液3的ph为碱性,在搅拌状态下进行碱提处理,得到混悬液4;

11.(3)将步骤(2)所述混悬液4进行第一次离心处理,得到上清液1和沉淀1,将所述沉淀1加入去离子水中,搅拌均匀,进行第一次浸提处理,然后进行第二次离心处理,得到上清液2及沉淀2,将沉淀2加入去离子水中,搅拌均匀,进行第二次浸提处理,进行第三次离心处理,得到上清液3;

12.(4)将步骤(3)所述上清液1、上清液2及上清液3混合均匀,减压浓缩,得到浓缩液,喷雾干燥,得到所述含有高良姜成分的海洋鱼肽。

13.进一步地,步骤(1)所述海洋鱼肉为金枪鱼肉。

14.进一步地,步骤(1)所述鱼糜与去离子水的料液比为1:2

‑

1:4g/ml;所述搅拌的速率为200

‑

400r/min,搅拌的时间为30

‑

60min。

15.进一步地,步骤(1)所述混悬液1的ph值调节为7.5

‑

8.5,所述蛋白酶为alcalase碱性蛋白酶,所述蛋白酶的加入量为鱼糜质量的0.2

‑

0.6wt%;

16.进一步地,步骤(1)所述酶解处理的温度为50

‑

60℃,酶解处理的时间为3.0

‑

6.0h,所述在搅拌状态下的搅拌速率为150

‑

350r/min。

17.进一步地,步骤(2)所述高良姜干粉与混悬液2的质量比为1:10

‑

1:14;所述搅拌的速率为200

‑

400r/min,搅拌的时间为30

‑

60min;

18.进一步地,步骤(2)所述淀粉糊化处理的温度为85

‑

105℃,淀粉糊化处理的时间为30

‑

60min。

19.进一步地,步骤(2)所述淀粉酶为α

‑

淀粉酶,淀粉酶的质量为高良姜干粉质量的

0.5

‑

1.5wt%;

20.进一步地,步骤(2)所述酶解处理的温度为80

‑

100℃,酶解处理的时间为1.0

‑

3.0h,酶解处理的ph值为6.0

‑

7.0;所述混悬液3的ph值为7.5

‑

9.5。

21.进一步地,步骤(2)所述碱提处理的温度为50

‑

60℃,碱提处理的时间为0.5

‑

1.5h,所述在搅拌状态下的搅拌速率为200

‑

400r/min。

22.进一步地,步骤(3)所述第一次离心处理、第二次离心处理及第三次离心处理的离心力均为7000

‑

9000g,

23.进一步地,步骤(3)所述第一次离心处理、第二次离心处理及第三次离心处理的时间均为15

‑

25min;

24.进一步地,步骤(3)所述第一次浸提处理、第二次浸提处理的温度均为20

‑

30℃,

25.进一步地,步骤(3)所述第一次浸提处理、第二次浸提处理的时间为20

‑

40min。

26.进一步地,步骤(3)所述沉淀1与去离子水的料液比为1:1

‑

1:2g/ml;

27.进一步地,步骤(3)所述沉淀2与去离子水的料液比为1:0.4

‑

1:0.8g/ml。

28.进一步地,步骤(4)所述减压浓缩的温度为50

‑

60℃,

29.进一步地,步骤(4)所述浓缩液的固形物含量为30

‑

40wt%。

30.本发明提供一种由上述的制备方法制得的含有高良姜成分的海洋鱼肽,其总蛋白含量>55%,其中可溶性肽占总蛋白比例>96%;总糖含量>30%,其中多糖占总糖比例>40%;高良姜黄酮含量>0.16

‰

。

31.本发明提供的含有高良姜成分的海洋鱼肽,水溶性好,具有高良姜的特殊风味,无腥味,吸湿性小,且能有效抑制黄嘌呤氧化酶活性。

32.本发明能改善海洋鱼肽的抗吸湿性及风味特性,并增强其黄嘌呤氧化酶抑制活性,整个工艺流程均可达食品级要求,可应用于普通食品与保健食品等领域。

33.与现有技术相比,本发明具有如下优点和有益效果:

34.(1)本发明提供的含有高良姜成分的海洋鱼肽具有高良姜的特殊风味及活性成分(黄酮与多糖),无腥味,吸湿性小,能改善海洋鱼肽的风味特性及抗吸湿性;

35.(2)本发明提供的含有高良姜成分的海洋鱼肽经过体外黄嘌呤氧化酶抑制活性实验评价证实能有效抑制黄嘌呤氧化酶活性,其黄嘌呤氧化酶抑制能力优于海洋鱼肽,可用于普通食品与保健食品领域;

36.(3)本发明提供的制备方法中,采用液氮粉碎结合酶法处理的方式,破坏高良姜细胞壁,水解淀粉,促进其中挥发性物质、黄酮、多糖溶出,与海洋鱼糜酶解物混合酶解,制备含有高良姜成分的海洋鱼肽,整个制备工艺流程不涉及有机试剂的使用、废渣少,符合食品级要求,同步实现了海洋鱼类水产及高良姜资源的高值化、多元化利用,同时也实现了兼具动物性、植物性多元功能因子的共提取、共利用。

附图说明

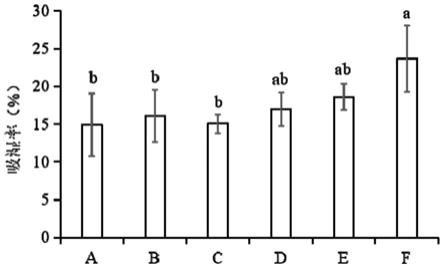

37.图1为实施例中干燥至恒重的海洋鱼肽在温度25℃、相对湿度75%下放置12h的吸湿率;

38.图2为实施例中海洋鱼肽的黄嘌呤氧化酶抑制率;

39.图3为实施例中海洋鱼肽的香气强度雷达图;

40.图4为实施例中海洋鱼肽的滋味强度雷达图;

41.图5为实施例中海洋鱼肽的喜好度得分图。

具体实施方式

42.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

43.以下实施例制备的含有高良姜成分的海洋鱼肽通过如下方法进行测定。

44.1、海洋鱼肽中总蛋白含量的测定

45.采用凯氏定氮法,参照gb 5009.5

‑

2016。

46.2、海洋鱼肽中可溶性肽含量的测定

47.采用三氯乙酸(tca)法测定可溶性肽的含量。取100mg/ml的液体试样与20%(w/v)tca试剂按1:1混匀,充分反应10min后,8000rpm离心5min,取上清液,采用凯氏定氮法(参照gb 5009.5

‑

2016)测定上清液的总蛋白含量,即为样品中可溶性肽含量。

48.3、海洋鱼肽中总糖含量的测定

49.采用苯酚

‑

硫酸法(参考gb/t 15672

‑

2009)测定海洋鱼肽中总糖含量。取0.10mg/ml的液体试样2ml,加入1ml 6%(w/v)苯酚后,马上加入5ml浓硫酸,充分混匀,室温静置反应40min后,于490nm处测吸光度。

50.准确配制浓度为0.01、0.02、0.04、0.06、0.08、0.10mg/ml的葡萄糖标准溶液,根据上述步骤测定其490nm处吸光度,得到标准曲线。根据标准曲线计算得到样品中总糖含量。

51.4、海洋鱼肽中多糖含量的测定

52.取100mg/ml的液体试样1ml,边涡旋边加入4ml乙醇,充分混匀,置于4℃静置沉淀8

‑

10h,4500rpm离心20min后倒出上清液。往沉淀中加入适量水,涡旋混匀,沸水浴加热使沉淀充分溶解至溶液澄清,定容,参照上述海洋鱼肽中总糖含量的测定方法测定其总糖含量,即为样品中多糖含量。

53.5、海洋鱼肽中高良姜黄酮含量的测定

54.采用uplc

‑

q

‑

tof

‑

ms对五种高良姜特征性黄酮(高良姜素、乔松素、高良姜素

‑3‑

甲醚、山柰素、山柰酚)进行定量分析。

55.(1)样品准备

56.取200mg/ml的液体试样,用甲醇稀释20倍,4500rpm离心15min,取上清液过0.22μm微孔滤膜,待进样分析。

57.(2)标准品准备

58.将干燥标准品用dmso溶解,配制成浓度为10mg/ml的标准品储备液,其中山柰酚标准品储备液用甲醇稀释100倍配成山柰酚标准溶液。吸取5μl高良姜素标准品储备液、2μl乔松素标准品储备液、1μl高良姜素

‑3‑

甲醚标准品储备液、1μl山柰素标准品储备液、4μl山柰酚标准溶液到10ml容量瓶中,以甲醇定容,充分混匀,得混合标准溶液。

59.(3)超高效液相色谱仪分离条件

60.色谱柱:waters acquity uplc beh c18柱(2.1mm

×

100mm,1.7μm)

61.柱温:30℃

62.进样量:2μl

63.流动相:0.1%(v/v)甲酸水(a)和甲醇(b)

64.流速:0.2ml/min

65.梯度洗脱程序:0

‑

12min:70%

‑

0%a;12

‑

14min:0%a;14

‑

15min:0%

‑

70%a;15

‑

17min:70%a

66.(4)高分辨四级杆串联飞行时间质谱仪测试参数

67.离子源模式:电喷雾电离(esi),正离子模式

68.毛细管电压:4.5kv

69.扫描范围(m/z):50

‑

800da

70.雾化器压力:1.5bar

71.干燥气体流速:6l/min

72.干燥温度:200℃

73.碰撞能量:7.0ev

74.雾化、干燥和碰撞气体:氮气

75.质谱控制软件:microotof control 3.2

76.液质联用控制软件:hystar 3.2

77.数据分析:data analysis 4.4

78.(5)定量分析

79.以相同的uplc

‑

ms条件,检测不同进样体积的的混合标准溶液,建立五种高良姜特征性黄酮分子离子峰面积随进样量变化的标准曲线。利用data analysis 4.4提取含有高良姜成分的海洋鱼肽的总离子流图中5种黄酮物质的分子离子峰,积分得到对应的峰面积,计算得到相应化合物的含量。

80.6、海洋鱼肽粉末吸湿性的测定

81.采用吸湿率法,参照gb/t 16913

‑

2008。

82.7、海洋鱼肽黄嘌呤氧化酶抑制活性评价

83.黄嘌呤氧化酶抑制活性测定参考实验室前期方法,配置0.15m的磷酸盐缓冲液(ph=7.4),在缓冲体系中测定样品黄嘌呤氧化酶抑制活性。将50μl海洋鱼肽样品(终浓度为10mg/ml)或缓冲液(空白对照)和75μl 0.84mm黄嘌呤加入96孔板中,于25℃保温5min;然后加入100μl的0.025u/ml黄嘌呤氧化酶促发反应,25℃保温10min后,加入80μl 1mol/l盐酸溶液终止反应。反应结束后用超纯水将反应液稀释5倍,过0.22μm微孔滤膜,用高效液相色谱法测定反应液中的尿酸含量。使用不同浓度的尿酸标准溶液建立标准曲线。

84.hplc主要条件如下:

85.色谱柱:agilent xdb c18柱(250

×

4.6mm,5μm;柱温为25℃)

86.进样量:10μl

87.流动相:10mm nh4h2po4和甲醇

88.洗脱程序:0

‑

10min:10mm nh4h2po4:甲醇=85:15

89.流速为1.0ml/min

90.检测波长为290nm,黄嘌呤氧化酶抑制活性计算方法为:

[0091][0092]

8、海洋鱼肽的感官评价

[0093]

从食品专业学生中筛选10人,经培训后组成感官评定小组。

[0094]

(1)定量描述分析(qda)分析

[0095]

以鱼腥、烤香(烤鱿鱼香)、辛香/姜香、青草香、桉树香、焦糖香6个香气指标,甜、苦、咸、鲜、辛辣5个滋味指标对样品的感官风味特性进行评价,样品的感官风味特性采用数字0

‑

10的标度作为评分标尺,数字从低到高代表样品各个感官风味特征从弱到强的变化。由感官评定小组对样品的感官风味特性指标逐一进行定量描述分析,并按标度逐一打分,计算10名感官人员对每个样品出现的各个感官特征的平均打分值,结果以雷达图表示。

[0096]

(2)喜好度评分

[0097]

由感官评定小组的人员以对比例中海洋鱼肽f为0分,分别对样品的整体的感官风味进行喜好度评分,分值区间为

‑

5(非常不喜欢)到 5(非常喜欢),最终结果取感官得分的平均值。

[0098]

实施例1

[0099]

一种利用高良姜改良海洋鱼肽品质的方法,具体包括如下步骤:

[0100]

(1)原料处理:将鱼肉(金枪鱼肉)通过绞肉机绞碎,得鱼糜a1;将干高良姜液氮粉碎,得高良姜干粉a1。

[0101]

(2)加水混合:将步骤(1)所得鱼糜a1与去离子水混匀,鱼糜a1与去离子水料液比为1:2g/ml,搅拌速率为200r/min,搅拌时间为30min,即得混悬液a1。

[0102]

(3)蛋白酶酶解:调节混悬液a1的ph值至7.5,进行酶解处理,蛋白酶为诺维信型号为alcalase的碱性蛋白酶,蛋白酶加入量为鱼糜质量的0.2wt%,酶解温度为50℃,搅拌速率为150r/min,酶解时间为3.0h,即得混悬液a2。

[0103]

(4)酶法除淀粉:往混悬液a2加入高良姜干粉a1,搅拌均匀,进行淀粉糊化处理,高良姜干粉a1与混悬液a2的混合比例为1:10g/g,搅拌速率为200r/min,搅拌时间为30min,淀粉糊化温度为85℃,淀粉糊化时间为30min;然后加入淀粉酶进行酶解,淀粉酶为α

‑

淀粉酶,淀粉酶的加入量为高良姜干粉质量的0.5wt%,酶解温度为80℃,酶解过程搅拌速率为150r/min,酶解时间为1.0h,即得混悬液a3。

[0104]

(5)碱提处理:调节步骤(4)所得混悬液a3的ph为7.5,然后进行碱提处理,碱提温度为50℃,搅拌速率为200r/min,碱提时间为0.5h,得混悬液a4。

[0105]

(6)离心分离:将步骤(5)所得混悬液a4进行离心,离心条件为:离心力为7000g,离心时间为15min,分离上清液,得提取液a1和沉淀a1。

[0106]

(7)水洗滤渣:往步骤(6)所得沉淀a1加入去离子水,搅拌均匀,进行浸提处理,沉淀a1与去离子水的料液比为1:1g/ml,浸提温度为20℃,浸提时间为20min,得混悬液a5。

[0107]

(8)二次离心分离:将步骤(7)所得混悬液a5进行离心,离心条件为:离心力为7000g,离心时间为15min,分离上清液,得提取液a2和沉淀a2。

[0108]

(9)二次水洗滤渣:往步骤(8)所得沉淀a2加入去离子水,搅拌均匀,进行浸提处理,沉淀a2与去离子水的料液比为1:0.4g/ml,浸提温度为20℃,浸提时间为20min,得混悬液a6。

[0109]

(10)三次离心分离:将步骤(9)所得混悬液a6进行离心,离心条件为:离心力为7000g,离心时间为15min,取上清液,得提取液a3。

[0110]

(11)减压浓缩:将步骤(6)所得提取液a1、步骤(8)所得提取液a2及步骤(10)所得提取液a3混合,进行减压浓缩,温度为50℃,浓缩液中固形物含量为30wt%,得提取液a4。

[0111]

(12)喷雾干燥:将步骤(11)所得提取液a4进行喷雾干燥,得到所述含有高良姜成分的海洋鱼肽,标记为海洋鱼肽a。

[0112]

实施例2

[0113]

一种利用高良姜改良海洋鱼肽品质的方法,具体包括如下步骤:

[0114]

(1)原料处理:将鱼肉(金枪鱼肉)通过绞肉机绞碎,得鱼糜b1;将干高良姜液氮粉碎,得高良姜干粉b1。

[0115]

(2)加水混合:将步骤(1)所得鱼糜b1与去离子水混匀,鱼糜b1与去离子水料液比为1:3g/ml,搅拌速率为300r/min,搅拌时间为45min,即得混悬液b1。

[0116]

(3)蛋白酶酶解:调节混悬液b1的ph值至8.0,进行酶解处理,蛋白酶为诺维信型号为alcalase的碱性蛋白酶,蛋白酶加入量为鱼糜质量的0.4wt%,酶解温度为55℃,搅拌速率为250r/min,酶解时间为4.5h,即得混悬液b2。

[0117]

(4)酶法除淀粉:往混悬液b2加入高良姜干粉b1,搅拌均匀,进行淀粉糊化处理,高良姜干粉b1与混悬液b2的混合比例为1:12g/g,搅拌速率为300r/min,搅拌时间为45min,淀粉糊化温度为95℃,淀粉糊化时间为45min;然后加入淀粉酶进行酶解,淀粉酶为α

‑

淀粉酶,淀粉酶的加入量为高良姜干粉质量的1.0wt%,酶解温度为90℃,酶解过程搅拌速率为250r/min,酶解时间为2.0h,即得混悬液b3。

[0118]

(5)碱提处理:调节步骤(4)所得混悬液b3的ph为8.5,然后进行碱提处理,碱提温度为55℃,搅拌速率为300r/min,碱提时间为1.0h,得混悬液b4。

[0119]

(6)离心分离:将步骤(5)所得混悬液b4进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液b1和沉淀b1。

[0120]

(7)水洗滤渣:往步骤(6)所得沉淀b1加入去离子水,搅拌均匀,进行浸提处理,沉淀b1与去离子水的料液比为1:1.5g/ml,浸提温度为25℃,浸提时间为30min,得混悬液b5。

[0121]

(8)二次离心分离:将步骤(7)所得混悬液b5进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液b2和沉淀b2。

[0122]

(9)二次水洗滤渣:往步骤(8)所得沉淀b2加入去离子水,搅拌均匀,进行浸提处理,沉淀b2与去离子水的料液比为1:0.6g/ml,浸提温度为25℃,浸提时间为30min,得混悬液b6。

[0123]

(10)三次离心分离:将步骤(9)所得混悬液b6进行离心,离心条件为:离心力为8000g,离心时间为20min,取上清液,得提取液b3。

[0124]

(11)减压浓缩:将步骤(6)所得提取液b1、步骤(8)所得提取液b2及步骤(10)所得提取液b3混合,进行减压浓缩,温度为55℃,浓缩液中固形物含量为35wt%,得提取液b4。

[0125]

(12)喷雾干燥:将步骤(11)所得提取液b4进行喷雾干燥,得到所述含有高良姜成分的海洋鱼肽,标记为海洋鱼肽b。

[0126]

实施例3

[0127]

一种利用高良姜改良海洋鱼肽品质的方法,具体包括如下步骤:

[0128]

(1)原料处理:将鱼肉(金枪鱼肉)通过绞肉机绞碎,得鱼糜c1;将干高良姜液氮粉碎,得高良姜干粉c1。

[0129]

(2)加水混合:将步骤(1)所得鱼糜c1与去离子水混匀,鱼糜c1与去离子水料液比为1:4g/ml,搅拌速率为400r/min,搅拌时间为60min,即得混悬液c1。

[0130]

(3)蛋白酶酶解:调节混悬液c1的ph值至8.5,进行酶解处理,蛋白酶为诺维信型号为alcalase的碱性蛋白酶,蛋白酶加入量为鱼糜质量的0.6wt%,酶解温度为60℃,搅拌速率为350r/min,酶解时间为6.0h,即得混悬液c2。

[0131]

(4)酶法除淀粉:往混悬液c2加入高良姜干粉c1,搅拌均匀,进行淀粉糊化处理,高良姜干粉c1与混悬液c2的混合比例为1:14g/g,搅拌速率为400r/min,搅拌时间为60min,淀粉糊化温度为105℃,淀粉糊化时间为60min;然后加入淀粉酶进行酶解,淀粉酶为α

‑

淀粉酶,淀粉酶的加入量为高良姜干粉质量的1.5wt%,酶解温度为100℃,酶解过程搅拌速率为350r/min,酶解时间为3.0h,即得混悬液c3。

[0132]

(5)碱提处理:调节步骤(4)所得混悬液c3的ph为9.5,然后进行碱提处理,碱提温度为60℃,搅拌速率为400r/min,碱提时间为1.5h,得混悬液c4。

[0133]

(6)离心分离:将步骤(5)所得混悬液c4进行离心,离心条件为:离心力为9000g,离心时间为25min,分离上清液,得提取液c1和沉淀c1。

[0134]

(7)水洗滤渣:往步骤(6)所得沉淀c1加入去离子水,搅拌均匀,进行浸提处理,沉淀c1与去离子水的料液比为1:2g/ml,浸提温度为30℃,浸提时间为40min,得混悬液c5。

[0135]

(8)二次离心分离:将步骤(7)所得混悬液c5进行离心,离心条件为:离心力为9000g,离心时间为25min,分离上清液,得提取液c2和沉淀c2。

[0136]

(9)二次水洗滤渣:往步骤(8)所得沉淀c2加入去离子水,搅拌均匀,进行浸提处理,沉淀c2与去离子水的料液比为1:0.8g/ml,浸提温度为30℃,浸提时间为40min,得混悬液c6。

[0137]

(10)三次离心分离:将步骤(9)所得混悬液c6进行离心,离心条件为:离心力为9000g,离心时间为25min,取上清液,得提取液c3。

[0138]

(11)减压浓缩:将步骤(6)所得提取液c1、步骤(8)所得提取液c2及步骤(10)所得提取液c3混合,进行减压浓缩,温度为60℃,浓缩液中固形物含量为40wt%,得提取液c4;

[0139]

(12)喷雾干燥:将步骤(11)所得提取液c4进行喷雾干燥,得到所述含有高良姜成分的海洋鱼肽,标记为海洋鱼肽c。

[0140]

对比例1

[0141]

一种利用高良姜改良海洋鱼肽品质的方法,具体包括如下步骤:

[0142]

(1)原料处理:将鱼肉(金枪鱼肉)通过绞肉机绞碎,得鱼糜d1;将干高良姜液氮粉碎,得高良姜干粉d1。

[0143]

(2)加水混合:将步骤(1)所得鱼糜d1与去离子水混匀,鱼糜d1与去离子水料液比为1:3g/ml,搅拌速率为300r/min,搅拌时间为45min,即得混悬液d1;往混悬液d1加入高良姜干粉d1混匀,高良姜干粉d1与混悬液d1的混合比例为1:12g/g,搅拌速率为300r/min,搅拌时间为45min,即得混悬液d2。

[0144]

(3)蛋白酶酶解:调节混悬液d2的ph值至8.0,进行酶解处理,蛋白酶为诺维信型号为alcalase的碱性蛋白酶,蛋白酶加入量为鱼糜质量的0.4wt%,酶解温度为55℃,搅拌速

率为250r/min,酶解时间为4.5h,即得混悬液d3。

[0145]

(4)酶法除淀粉:将混悬液d3升温糊化,淀粉糊化温度为95℃,淀粉糊化时间为45min;然后加入淀粉酶进行酶解,淀粉酶为α

‑

淀粉酶,淀粉酶的加入量为高良姜干粉质量的1.0wt%,酶解温度为90℃,酶解过程搅拌速率为250r/min,酶解时间为2.0h,即得混悬液d4。

[0146]

(5)离心分离:将步骤(4)所得混悬液d4进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液d1和沉淀d1。

[0147]

(6)水洗滤渣:往步骤(5)所得沉淀d1加入去离子水,搅拌均匀,进行浸提处理,沉淀d1与去离子水的料液比为1:1.5g/ml,浸提温度为25℃,浸提时间为30min,得混悬液d5。

[0148]

(7)二次离心分离:将步骤(6)所得混悬液d5进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液d2和沉淀d2。

[0149]

(8)二次水洗滤渣:往步骤(7)所得沉淀d2加入去离子水,搅拌均匀,进行浸提处理,沉淀d2与去离子水的料液比为1:0.6g/ml,浸提温度为25℃,浸提时间为30min,得混悬液d6。

[0150]

(9)三次离心分离:将步骤(8)所得混悬液d6进行离心,离心条件为:离心力为8000g,离心时间为20min,取上清液,得提取液d3。

[0151]

(10)减压浓缩:将步骤(5)所得提取液d1、步骤(7)所得提取液d2及步骤(9)所得提取液d3混合,进行减压浓缩,温度为55℃,浓缩液中固形物含量为35wt%,得提取液d4。

[0152]

(11)喷雾干燥:将步骤(11)所得提取液d4进行喷雾干燥,得海洋鱼肽d。

[0153]

对比例2

[0154]

一种利用高良姜改良海洋鱼肽品质的方法,具体包括如下步骤:

[0155]

(1)原料处理:将鱼肉(金枪鱼肉)通过绞肉机绞碎,得鱼糜e1;将干高良姜液氮粉碎,得高良姜干粉e1。

[0156]

(2)加水混合:将步骤(1)所得高良姜干粉e1与去离子水混匀,高良姜干粉e1与去离子水料液比为1:9g/ml,搅拌速率为300r/min,搅拌时间为45min,即得混悬液e1。

[0157]

(3)酶法除淀粉:将混悬液e1升温进行淀粉糊化处理,淀粉糊化温度为95℃,淀粉糊化时间为45min;然后加入淀粉酶进行酶解,淀粉酶为α

‑

淀粉酶,淀粉酶的加入量为高良姜干粉质量的1.0wt%,酶解温度为90℃,酶解过程搅拌速率为250r/min,酶解时间为2.0h,即得混悬液e2。

[0158]

(4)加入鱼糜混合:往冷却至常温的混悬液e2加入鱼糜e1,搅拌均匀,鱼糜e1与混悬液e2的混合比例为3:10g/g,搅拌速率为300r/min,搅拌时间为45min,即得混悬液e3;

[0159]

(5)蛋白酶酶解:调节混悬液e3的ph值至8.0,进行酶解处理,蛋白酶为诺维信型号为alcalase的碱性蛋白酶,蛋白酶加入量为鱼糜质量的0.4wt%,酶解温度为55℃,搅拌速率为250r/min,酶解时间为4.5h,灭酶温度为95℃,灭酶时间为25min,即得混悬液e4。

[0160]

(6)离心分离:将步骤(5)所得混悬液e4进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液e1和沉淀e1。

[0161]

(7)水洗滤渣:往步骤(6)所得沉淀e1加入去离子水,搅拌均匀,进行浸提处理,沉淀e1与去离子水的料液比为1:1.5g/ml,浸提温度为25℃,浸提时间为30min,得混悬液e5。

[0162]

(8)二次离心分离:将步骤(7)所得混悬液e5进行离心,离心条件为:离心力为

8000g,离心时间为20min,分离上清液,得提取液e2和沉淀e2。

[0163]

(9)二次水洗滤渣:往步骤(8)所得沉淀e2加入去离子水,搅拌均匀,进行浸提处理,沉淀e2与去离子水的料液比为1:0.6g/ml,浸提温度为25℃,浸提时间为30min,得混悬液e6。

[0164]

(10)三次离心分离:将步骤(9)所得混悬液e6进行离心,离心条件为:离心力为8000g,离心时间为20min,取上清液,得提取液e3。

[0165]

(11)减压浓缩:将步骤(6)所得提取液e1、步骤(8)所得提取液e2及步骤(10)所得提取液e3混合,进行减压浓缩,温度为55℃,浓缩液中固形物含量为35wt%,得提取液e4。

[0166]

(12)喷雾干燥:将步骤(11)所得提取液e4进行喷雾干燥,得海洋鱼肽e。

[0167]

对比例3

[0168]

为评价高良姜对海洋鱼肽抗吸湿性及风味特性的影响,及其增强黄嘌呤氧化酶抑制活性的能力,以常规技术制备一种海洋鱼肽,进行对比分析,具体包括如下步骤:

[0169]

(1)原料处理:将鱼肉(金枪鱼肉)通过绞肉机绞碎,得鱼糜f1。

[0170]

(2)加水混合:将步骤(1)所得鱼糜f1与去离子水混匀,鱼糜f1与去离子水料液比为1:3g/ml,搅拌速率为300r/min,搅拌时间为45min,即得混悬液f1。

[0171]

(3)蛋白酶酶解:调节混悬液f1的ph值至8.0,进行酶解处理,蛋白酶为诺维信型号为alcalase的碱性蛋白酶,蛋白酶加入量为鱼糜质量的0.4wt%,酶解温度为55℃,搅拌速率为250r/min,酶解时间为4.5h,灭酶温度为95℃,灭酶时间为25min,即得混悬液f2。

[0172]

(4)离心分离:将步骤(3)所得混悬液f2进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液f1和沉淀f1。

[0173]

(5)水洗滤渣:往步骤(4)所得沉淀f1加入去离子水,搅拌均匀,进行浸提处理,沉淀f1与去离子水的料液比为1:1.5g/ml,浸提温度为25℃,浸提时间为30min,得混悬液f3。

[0174]

(6)二次离心分离:将步骤(5)所得混悬液f3进行离心,离心条件为:离心力为8000g,离心时间为20min,分离上清液,得提取液f2和沉淀f2。

[0175]

(7)二次水洗滤渣:往步骤(6)所得沉淀f2加入去离子水,搅拌均匀,进行浸提处理,沉淀f2与去离子水的料液比为1:0.6g/ml,浸提温度为25℃,浸提时间为30min,得混悬液f4。

[0176]

(8)三次离心分离:将步骤(7)所得混悬液f4进行离心,离心条件为:离心力为8000g,离心时间为20min,取上清液,得提取液f3。

[0177]

(9)减压浓缩:将步骤(4)所得提取液f1、步骤(6)所得提取液f2及步骤(8)所得提取液f3混合,进行减压浓缩,温度为55℃,浓缩液中固形物含量为35wt%,得提取液f4。

[0178]

(10)喷雾干燥:将步骤(9)所得提取液f4进行喷雾干燥,得鱼肽f。

[0179]

不同海洋鱼肽的物质组成

[0180]

海洋鱼肽的主要物质组成(总蛋白含量、可溶性肽占总蛋白比例、总糖含量、多糖占总糖比例)以及高良姜黄酮含量如表1、表2所示。

[0181]

依据本发明技术制备得到的海洋鱼肽a、b、c总蛋白含量均超过55%,其中可溶性肽占总蛋白比例均大于96%。对比例中,海洋鱼肽d、e在制备过程中高良姜干粉和鱼糜加入及酶解的顺序与实施例有差异:对于海洋鱼肽d,高良姜干粉和鱼糜先在水中混合再分步酶解;对于海洋鱼肽e,高良姜干粉先在水中糊化、酶解得到高良姜液化产物,然后再加入鱼糜

进行蛋白酶解。对比例中两种海洋鱼肽d、e的总蛋白含量显著低于实施例中海洋鱼肽的总蛋白含量。

[0182]

本发明利用高良姜改善海洋鱼肽品质的过程中引入了高良姜的糖类物质成分,包括一定比例的高良姜多糖。这些糖类物质的引入,使实施例中海洋鱼肽的总蛋白含量相比于对比例3中常规技术制备的海洋鱼肽f的总蛋白含量有所下降,但蛋白肽的占比高于55%,是鱼肽中主要成分。

[0183]

表1海洋鱼肽的主要物质组成

[0184][0185]

注:不同小写字母表示组间存在显著性差异(p<0.05)。

[0186]

除了糖类物质,本发明利用高良姜改善海洋鱼肽品质的过程中还额外引入了高良姜的黄酮类物质。高良姜黄酮已被证实具有抗氧化、抗炎、抗菌、抗癌、降尿酸等生物活性。高良姜素、乔松素、高良姜素

‑3‑

甲醚、山柰素、山柰酚等高良姜黄酮是潜在的黄嘌呤氧化酶抑制活性贡献物质。本发明制备得到海洋鱼肽a、b、c的高良姜黄酮含量均>0.16

‰

。对比例中海洋鱼肽d、e的高良姜黄酮含量显著低于实施例中海洋鱼肽a、b、c的高良姜黄酮含量,其主要区别在于海洋鱼肽a、b、c在制备过程中经过碱提处理,可见碱提处理对海洋鱼肽黄酮含量有重要影响。

[0187]

表2海洋鱼肽的高良姜黄酮含量

[0188][0189][0190]

注:不同小写字母表示组间存在显著性差异(p<0.05)。

[0191]

不同海洋鱼肽主要物质成分的回收率

[0192]

本发明制备得到的海洋鱼肽a、b、c以及对比例中制备得到的海洋鱼肽d、e、f的蛋白回收率、糖类物质回收率如表3所示,实施例中海洋鱼肽a、b、c的蛋白回收率和糖类物质回收率均高于69%,酶解效率佳,原料得到较充分的利用。实施例中海洋鱼肽a、b、c的蛋白回收率显著高于对比例中海洋鱼肽d、e的蛋白回收率,说明在制备过程中高良姜干粉和鱼糜加入及酶解的顺序对蛋白回收率有重要影响。

[0193]

表3海洋鱼肽主要物质成分的回收率

[0194][0195]

注:不同小写字母表示组间存在显著性差异(p<0.05)。

[0196]

不同海洋鱼肽抗吸湿能力

[0197]

通过测定固定时间内固定温度和湿度条件下干燥至恒重的样品的吸湿率,来评价样品的吸湿特性。实施例中的海洋鱼肽a、b、c及对比例中的海洋鱼肽d、e、f先干燥至恒重,再置于温度25℃、相对湿度75%条件下保湿12h,吸湿率如图1所示,本发明制备的海洋鱼肽a、b、c的吸湿率相较于对比例中的海洋鱼肽d、e的吸湿率低,且显著低于由常规技术制备得到的海洋鱼肽f,表明本发明制备得到海洋鱼肽抗吸湿性能较好,能一定程度上改善海洋鱼肽易吸湿的品质缺陷。

[0198]

不同海洋鱼肽黄嘌呤氧化酶抑制活性

[0199]

六种海洋鱼肽的黄嘌呤氧化酶抑制率如图2,海洋鱼肽a、b、c、d、e的黄嘌呤氧化酶抑制活性显著优于海洋鱼肽f,说明高良姜黄酮的引入能增强黄嘌呤氧化酶抑制活性。实施例中海洋鱼肽a、b、c相比于对比例中海洋鱼肽d、e具有更强的黄嘌呤氧化酶抑制活性,说明鱼肽中高良姜黄酮的含量对黄嘌呤氧化酶抑制活性有着重要影响,碱提处理促进高良姜黄酮释出,进而增强海洋鱼肽的黄嘌呤氧化酶抑制活性。虽然高良姜成分的引入在一定程度上降低了海洋鱼肽中蛋白肽含量,但却大幅度提高了鱼肽的生物活性,使其具备更好的降尿酸潜力。

[0200]

不同海洋鱼肽风味特性

[0201]

由各香气和滋味指标的定量描述分析得分结果绘制的雷达图如图3、图4。实施例中海洋鱼肽a、b、c及对比例中海洋鱼肽d、e在制备过程中由于高良姜干粉的加入,在香气方面,有效地降低了鱼腥味,并赋予其辛香/姜香、青草香、桉树香等来自高良姜的特殊风味,同时,高良姜干粉及鱼糜的混合酶解产物在热处理的过程中不同程度地产生了焦糖香气;在滋味方面,有效减少了不良的苦味和咸味,一定程度上增加了甜味,使其总体滋味有所提升,并带来了独特的辛辣味,给使用者带来新鲜、自然、柔和、和谐的体验感,并赋予海洋鱼肽“独特”的感官属性。

[0202]

对海洋鱼肽整体感官风味的喜好度评分结果如图5,相较于常规技术制备的海洋鱼肽f,利用高良姜改善品质的海洋鱼肽a、b、c的喜好度更高。与对比例中海洋鱼肽d、e相比,实施例中海洋鱼肽a、b、c在各个香气和滋味维度都得到了较好的平衡,喜好度评分更高,本发明创新性地将植物风味融入到动物性产品中,得到一种含有高良姜成分的海洋鱼肽。

[0203]

对比专利cn201611249248.7(一种活性肽微粒制剂及其制备方法)采用微胶囊技

术对活性肽造粒,虽掩盖异味的效果较优,包埋后终产品中蛋白肽含量仅20%左右,产品中的功能成分—蛋白肽占比大大降低。该对比专利(cn201611249248.7)所记载的实施例1描述到:向海藻酸钠溶液中加入鲣鱼肽得到混合溶液,然后通过微胶囊造粒仪滴加到交联剂(氯化钙、氯化钡和氯化镁组合)溶液中,获得活性肽微粒(蛋白肽含量仅18.9%);所述鲣鱼肽与海藻酸钠的混合溶液中海藻酸钠与鲣鱼肽的质量比为1:2,并将鲣鱼肽与海藻酸钠的混合溶液100ml通过微胶囊造粒仪滴加至300ml交联剂溶液中(两者体积比为1:3),因此,鲣鱼肽中混入了海藻酸钠、氯化钙、氯化钡和氯化镁,这些辅料的加入大大降低了鱼肽占比,该技术降低腥味的原理是基于:大幅度降低鱼肽占比(鱼肽不是最终产品中主要成分)以及交联剂包埋作用。而本发明则是在鱼肽的制备过程中引入高良姜成分,没有额外添加其他辅料,蛋白肽含量仍超过55%,依然是其中主要功能成分,同时,引入高良姜黄酮,海洋鱼肽黄嘌呤氧化酶抑制活性大幅提升;引入高良姜挥发物,海洋鱼肽风味性质得到有效改善与提升;引入高良姜多糖、麦芽糊精(水解淀粉而来),海洋鱼肽抗吸湿性提高,产品品质得到有效改良。本发明创造提升鱼肽风味的原理是基于:适度降低鱼肽占比(鱼肽依然是其中占比最高的成分),引入高良姜挥发性物质抑制腥味,引入高良姜糖类物质赋予鱼肽自然、柔和、和谐的感官性质。

[0204]

本发明中,高良姜的引入可改善海洋鱼肽的吸湿特性、风味特性及黄嘌呤氧化酶抑制活性等性能,其中,海洋鱼肽在制备过程的高良姜干粉和鱼糜加入及酶解的顺序,以及碱提处理工艺是海洋鱼肽制备过程的关键控制点,对海洋鱼肽的总蛋白含量、总蛋白回收率、高良姜黄酮含量、黄嘌呤氧化酶抑制活性有较大影响,对吸湿性和感官风味特性有一定影响。虽然利用高良姜能很好地改善海洋鱼肽的抗吸湿性和感官风味特性,所制备的海洋鱼肽相比常规技术制备的海洋鱼肽黄嘌呤氧化酶抑制活性更强,但不同工艺所制备的海洋鱼肽的蛋白回收率、黄嘌呤氧化酶抑制活性不同,只有在适当工艺条件下制备的海洋鱼肽具有更理想的蛋白回收率及较强的黄嘌呤氧化酶抑制活性,其制备工艺能改善海洋鱼肽品质、性能。

[0205]

本发明实施例可见,整个制备工艺流程各环节均可达食品级要求,技术优势性、先进性、实用性明显。

[0206]

以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。