1.本发明涉及制动能量回收领域,具体涉及一种基于轮毂电机车辆 的制动能量回收控制方法及系统。

背景技术:

2.轮毂电机是将车辆的动力系统、传动系统、刹车系统集成到一起 而设计出来的电机。轮毂电机驱动是将驱动电机直接安装在驱动轮 内,是汽车解决动力和动力效率的一种新型驱动布置形式,其具有驱 动传动链短、传动高效、结构紧凑、响应快等突出优点,是未来电动 车发展的一个重要方向。

3.电动汽车在节能、环保、改善车辆性能等方面具有诸多优势,但 其一次充电续驶里程普遍较短,单次充电续驶里程不足是制约电动汽 车进一步发展的主要难题。采用轮毂电机的四驱电动汽车,在驱动和 制动能量回收时均可减少能量损耗。

4.制动能量通常在整车驱动总能量中占有较大的比例,在加速、制 动和停车频繁的城市道路工况下,这一比例甚至高达50%,采用合理 的制动能量回收策略可以增加整车20%~30%续驶里程。通过再生制 动回收制动能量,对电动汽车提高能量利用率及增加续驶里程意义非 常重要,是提升电动汽车性能的重要技术手段。但是目前缺乏一种高 效的制动能量回收控制策略来提升车辆的续驶里程。

技术实现要素:

5.针对现有技术中存在的缺陷,本发明第一方面提供一种可大幅减 少能量损耗,提高能量回收利用率的基于轮毂电机车辆的制动能量回 收控制方法。

6.为达到以上目的,本发明采取的技术方案是:

7.一种基于轮毂电机车辆的制动能量回收控制方法,方法包括以下 步骤:

8.根据制动踏板开度确定总制动力矩;

9.基于总制动力矩和理想制动力分配曲线,确定单个前轮和后轮所 需的制动力矩;

10.判断进入能量回收模式后,根据单个前轮和后轮所需的制动力矩 和制动踏板开度分别确定前轴单电机电制动需求力矩和后轴单电机 电制动需求力矩;

11.根据前轴单电机电制动需求力矩、后轴单电机电制动需求力矩和 前轴电机当前最大输出负力矩,确定分配给前轴单电机制动的输出力 矩、后轴单电机制动的输出力矩和电子液压助力器的目标液压力。

12.一些实施例中,所述根据制动踏板开度确定总制动力矩,包括:

13.根据制动踏板开度,确定当前制动踏板开度下的目标减速度;

14.根据整车质量、重力加速度、车轮滚动半径和所述目标减速度, 计算总制动力矩。

15.一些实施例中,所述基于总制动力矩和理想制动力分配曲线,确 定单个前轮和后轮所需的制动力矩,包括:

16.基于所述总制动力矩和理想制动力分配曲线,分别确定前轴轴荷 和后轴轴荷;

17.根据所述前轴轴荷和后轴轴荷计算前后轴制动力矩分配比;

18.根据所述总制动力矩和前后轴制动力矩分配比,计算单个前轮和 后轮所需的制动力矩。

19.一些实施例中,所述判断进入能量回收模式后,根据单个前轮和 后轮所需的制动力矩和制动踏板开度分别确定前轴单电机电制动需 求力矩和后轴单电机电制动需求力矩,包括:

20.当制动踏板开度未超过预设值时,以单个前轮和后轮所需的制动 力矩的反力矩,分别作为前轴单电机电制动需求力矩和后轴单电机电 制动需求力矩;

21.当制动踏板开度超过预设值时,以单个前轮和后轮所需的制动力 矩去除电子液压助力器溢出压力影响后的反力矩,分别作为前轴单电 机电制动需求力矩和后轴单电机电制动需求力矩。

22.一些实施例中,所述根据前轴单电机电制动需求力矩、后轴单电 机电制动需求力矩和前轴电机当前最大输出负力矩,确定分配给前轴 单电机制动的输出力矩、后轴单电机制动的输出力矩和电子液压助力 器的目标液压力,包括:

23.当前轴电机当前最大输出负力矩小于前轴单电机电制动需求力 矩时,所述前轴单电机制动的输出力矩为前轴单电机电制动需求力 矩,所述后轴单电机制动的输出力矩为后轴单电机电制动需求力矩, 所述电子液压助力器的目标液压力为电子液压助力器溢出压力;

24.当前轴电机当前最大输出负力矩大于等于前轴单电机电制动需 求力矩时,所述前轴单电机制动的输出力矩为前轴电机当前最大输出 负力矩,所述后轴单电机制动的输出力矩为后轴单电机电制动需求力 矩,并基于电子液压助力器溢出压力、前轴电机当前最大输出负力矩 和前轴单电机电制动需求力矩确定所述电子液压助力器的目标液压 力。

25.与此同时,本发明第二方面提供一种可大幅减少能量损耗,提高 能量回收利用率的基于轮毂电机车辆的制动能量回收控制系统。

26.为达到以上目的,本发明采取的技术方案是:

27.一种基于轮毂电机车辆的制动能量回收控制系统,包括:

28.制动力计算模块,其用于根据制动踏板开度确定总制动力矩;

29.制动力分配模块,其用于基于总制动力矩和理想制动力分配曲 线,确定单个前轮和后轮所需的制动力矩;

30.电液制动分配模块,其用于判断进入能量回收模式后,根据单个 前轮和后轮所需的制动力矩和制动踏板开度分别确定前轴单电机电 制动需求力矩和后轴单电机电制动需求力矩;

31.并根据前轴单电机电制动需求力矩、后轴单电机电制动需求力矩 和前轴电机当前最大输出负力矩,确定分配给前轴单电机制动的输出 力矩、后轴单电机制动的输出力矩和电子液压助力器的目标液压力。

32.一些实施例中,所述制动力计算模块用于:

33.根据制动踏板开度,确定当前制动踏板开度下的目标减速度;

34.根据整车质量、重力加速度、车轮滚动半径和所述目标减速度, 计算总制动力矩。

35.一些实施例中,所述制动力分配模块用于:

36.基于所述总制动力矩和理想制动力分配曲线,分别确定前轴轴荷 和后轴轴荷;

37.根据所述前轴轴荷和后轴轴荷计算前后轴制动力矩分配比;

38.根据所述总制动力矩和前后轴制动力矩分配比,计算单个前轮和 后轮所需的制动力矩。

39.一些实施例中,所述电液制动分配模块用于:

40.当制动踏板开度未超过预设值时,以单个前轮和后轮所需的制动 力矩的反力矩,分别作为前轴单电机电制动需求力矩和后轴单电机电 制动需求力矩;

41.当制动踏板开度超过预设值时,以单个前轮和后轮所需的制动力 矩去除电子液压助力器溢出压力影响后的反力矩,分别作为前轴单电 机电制动需求力矩和后轴单电机电制动需求力矩。

42.一些实施例中,所述电液制动分配模块还用于:

43.当前轴电机当前最大输出负力矩小于前轴单电机电制动需求力 矩时,所述前轴单电机制动的输出力矩为前轴单电机电制动需求力 矩,所述后轴单电机制动的输出力矩为后轴单电机电制动需求力矩, 所述电子液压助力器的目标液压力为电子液压助力器溢出压力;

44.当前轴电机当前最大输出负力矩大于等于前轴单电机电制动需 求力矩时,所述前轴单电机制动的输出力矩为前轴电机当前最大输出 负力矩,所述后轴单电机制动的输出力矩为后轴单电机电制动需求力 矩,并基于电子液压助力器溢出压力、前轴电机当前最大输出负力矩 和前轴单电机电制动需求力矩确定所述电子液压助力器的目标液压 力。

45.与现有技术相比,本发明的优点在于:

46.本发明中的基于轮毂电机车辆的制动能量回收控制方法采用理 想制动力分配方式进行制动时前后轴制动力的分配,大大提高了车辆 制动的稳定性;同时制动时再生制动优先,在能够满足制动要求的前 提下优先利用电机制动进行能量回收,大大提高了车辆的续驶里程; 并且制动感受可根据驾驶员不同进行个性可调节;此外,该方案基于 轮毂电机平台,由于轮毂电机没有传动轴且响应迅速,在电制动时可 大幅减少能量损耗,提高能量回收利用率。

附图说明

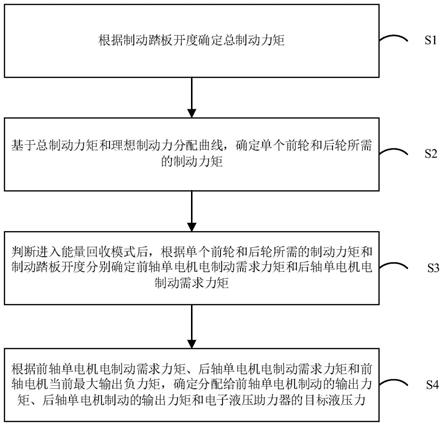

47.图1为本发明实施例中基于轮毂电机车辆的制动能量回收控制 方法的流程图;

48.图2为本发明实施例中基于轮毂电机车辆的制动能量回收控制 系统的框架图。

具体实施方式

49.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结 合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、 完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不 是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没 有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术 保护的范围。

50.参见图1所示,本发明实施例提供一种基于轮毂电机车辆的制动 能量回收控制方法,该方法包括以下步骤:

51.s1.根据制动踏板开度确定总制动力矩。

52.具体实现中,步骤s1包括:

53.s11.根据制动踏板开度,确定当前制动踏板开度下的目标减速 度。

54.s12.根据整车质量、重力加速度、车轮滚动半径和目标减速度, 计算总制动力矩。

55.具体而言,在行驶过程中,当驾驶员踩下制动踏板时,整车控制 器根据获得的驾驶员开度百分比进行查表(制动踏板百分比

‑

目标减 速度表)得出驾驶员期望的目标减速度a

x

,值得说明的是,该制动 踏板百分比

‑

目标减速度表可以根据驾驶员需求来合理设置。随后按 如下公式即可计算出总制动力矩t

tot

:

56.t

tot

=a

x

*m*g*r

57.其中,m为整车质量,g为重力加速度,r为车轮滚动半径。

58.s2.基于总制动力矩和理想制动力分配曲线,确定单个前轮和后 轮所需的制动力矩。

59.当确定了总制动力矩后,便可以采用理想制动力分配方式对总制 动力矩进行前后轴制动力分配。

60.具体实现中,步骤s2包括:

61.s21.基于总制动力矩和理想制动力分配曲线,分别确定前轴轴 荷和后轴轴荷。

62.为保证制动时的稳定性,按照理想制动力分配曲线进行前后轴的 制动力分配,制动时前轴轴荷和后轴轴荷可表示为:

[0063][0064][0065]

其中,m为整车质量,g为重力加速度,a为质心到前轴距离, b为质心到后轴距离,l为轴距,h为质心高度,a

x

为车辆实时制动 减速度(由整车控制器自带陀螺仪芯片测出)。

[0066]

s22.根据前轴轴荷和后轴轴荷计算前后轴制动力矩分配比。

[0067]

基于上述确定的前轴轴荷和后轴轴荷,可以知道前后轴制动力矩 分配比为:

[0068][0069]

s23.根据总制动力矩和前后轴制动力矩分配比,计算单个前轮 和后轮所需的制动力矩。

[0070]

根据步骤s22得到的前后轴制动力矩分配比β,可以算出前后轴 分别分配的制动力矩分别为:

[0071][0072]

其中t

f_tot

为前轴分配的制动力矩,t

r_tot

为后轴分配的制动力矩。

[0073]

进而推算出单个前轮所需的制动力矩为:

[0074]

单个后轮所需的制动力矩为:因为前轴上有 两个前轮、后轴上有两个后轮,可以理解的是,基于上述表达式确定 两个前轮所需的制动力矩是相同的、两个后轮所需的制动力矩也是相 同的,当然也可以根据实际情况合理分配,使得两个前轮之间、两个 后轮之间所需要的制动力矩不同。

[0075]

s3.判断进入能量回收模式后,根据单个前轮和后轮所需的制动 力矩和制动踏板开度分别确定前轴单电机电制动需求力矩和后轴单 电机电制动需求力矩。

[0076]

具体实现中,步骤s3包括:

[0077]

s31.当制动踏板开度未超过预设值时,以单个前轮和后轮所需 的制动力矩的反力矩,分别作为前轴单电机电制动需求力矩和后轴单 电机电制动需求力矩。

[0078]

s32.当制动踏板开度超过预设值时,以单个前轮和后轮所需的 制动力矩去除电子液压助力器溢出压力影响后的反力矩,分别作为前 轴单电机电制动需求力矩和后轴单电机电制动需求力矩。

[0079]

具体而言,当确定了单个前轮和后轮所需的制动力矩后,便可对 电液制动进行分配。首先对车速和电池soc进行判断,如果电池soc 大于95%或者车速低于10km/h,则进入纯液压制动模式,通过查表 (制动踏板百分比

‑

目标液压力表)获得目标液压力,并将目标液压 力发送给电子液压助力器实现制动;仅当soc小于95%且车速高于 10km/h时,则进入能量回收模式。

[0080]

进入能量回收模式后,基于电子液压助力器的硬件特性,制动主 缸会存在一个解耦间隙,当制动踏板行程超过预设值时,比如超过 0.23时,会有液压力溢出。因此当制动踏板开度小于0.23时, t

f1

=

‑

t

f_one

,t

f2

=

‑

t

r_one

;当制动踏板开度大于0.23时, t

f1

=

‑

(t

f_one

‑

a*p

min

),t

f2

=

‑

(t

r_one

‑

a*p

min

);式中t

f1

为前轴单电机电 制动需求力矩,t

f2

为后轴单电机电制动需求力矩,a为目标液压力与 轮胎制动力之间的转换系数,p

min

为电子液压助力器溢出压力。

[0081]

s4.根据前轴单电机电制动需求力矩、后轴单电机电制动需求力 矩和前轴电机当前最大输出负力矩,确定分配给前轴单电机制动的输 出力矩、后轴单电机制动的输出力矩和电子液压助力器的目标液压 力。

[0082]

具体实现中,步骤s4包括:

[0083]

s41.当前轴电机当前最大输出负力矩小于前轴单电机电制动需 求力矩时,前轴单电机制动的输出力矩为前轴单电机电制动需求力 矩,后轴单电机制动的输出力矩为后轴单电机电制动需求力矩,电子 液压助力器的目标液压力为电子液压助力器溢出压力。

[0084]

s42.当前轴电机当前最大输出负力矩大于等于前轴单电机电制 动需求力矩时,前轴单电机制动的输出力矩为前轴电机当前最大输出 负力矩,后轴单电机制动的输出力矩为后轴单电机电制动需求力矩, 并基于电子液压助力器溢出压力、前轴电机当前最大输出负力矩和前 轴单电机电制动需求力矩确定电子液压助力器的目标液压力。

[0085]

具体而言,经过步骤s3决策获得的前轴单电机电制动需求力矩 和后轴单电机电制动需求力矩需要分配到四个电机上去,会受到电机 力矩输出能力的制约。电机受外特性限制在一定转速度下只能发出固 定最大反向扭矩,因此制动能量回收要根据电机所处工作点动态调 整。

[0086]

首先根据电机当前转速查表(电机外特性曲线表)获得前轴电机 当前最大输出负力矩t

f_max

(制动时,前轴需求力矩较大,同样转速 下,只需校核前轴电机能力是否足够),如果t

f_max

<t

f1

,t

f_out

=t

f1

, t

r_out

=t

f2

,p

out

=p

min

;如果t

f_max

≥t

f1

,t

f_out

=t

f_max

,t

r_out

=t

f2

, [0087]

式中t

f_out

为前轴单电机制动输出力矩;t

r_out

为后轴单电机制动输 出力矩。p

out

为发送给电子液压助力器的实际目标液压力。最后,整 车控制器分别将决策出的目标液压力和电制动输出力矩分配给电子 液压助力器和相应的轮毂电机控制器,从而实现制动能量回收。

[0088]

综上所述,本发明中的基于轮毂电机车辆的制动能量回收控制方 法采用理想制动力分配方式进行制动时前后轴制动力的分配,大大提 高了车辆制动的稳定性;同时制动时再生制动优先,在能够满足制动 要求的前提下优先利用电机制动进行能量回收,大大提高了车辆的续 驶里程;并且制动感受可根据驾驶员不同进行个性可调节;此外,该 方案基于轮毂电机平台,由于轮毂电机没有传动轴且响应迅速,在电 制动时可大幅减少能量损耗,提高能量回收利用率。

[0089]

与此同时,本发明实施例还提供一种基于轮毂电机车辆的制动能 量回收控制系统,其包括制动力计算模块、制动力分配模块和电液制 动分配模块。

[0090]

其中,制动力计算模块用于根据制动踏板开度确定总制动力矩。 制动力分配模块用于基于总制动力矩和理想制动力分配曲线,确定单 个前轮和后轮所需的制动力矩。电液制动分配模块用于判断进入能量 回收模式后,根据单个前轮和后轮所需的制动力矩和制动踏板开度分 别确定前轴单电机电制动需求力矩和后轴单电机电制动需求力矩。并 根据前轴单电机电制动需求力矩、后轴单电机电制动需求力矩和前轴 电机当前最大输出负力矩,确定分配给前轴单电机制动的输出力矩、 后轴单电机制动的输出力矩和电子液压助力器的目标液压力。

[0091]

进一步地,制动力计算模块用于:根据制动踏板开度,确定当前 制动踏板开度下的目标减速度。根据整车质量、重力加速度、车轮滚 动半径和目标减速度,计算总制动力矩。

[0092]

进一步地,制动力分配模块用于:基于总制动力矩和理想制动力 分配曲线,分别确定前轴轴荷和后轴轴荷。根据前轴轴荷和后轴轴荷 计算前后轴制动力矩分配比。根据总制动力矩和前后轴制动力矩分配 比,计算单个前轮和后轮所需的制动力矩。

[0093]

进一步地,电液制动分配模块用于:

[0094]

当制动踏板开度未超过预设值时,以单个前轮和后轮所需的制动 力矩的反力矩,分别作为前轴单电机电制动需求力矩和后轴单电机电 制动需求力矩。

[0095]

当制动踏板开度超过预设值时,以单个前轮和后轮所需的制动力 矩去除电子液压助力器溢出压力影响后的反力矩,分别作为前轴单电 机电制动需求力矩和后轴单电机电制动需求力矩。

[0096]

进一步地,电液制动分配模块还用于:

[0097]

当前轴电机当前最大输出负力矩小于前轴单电机电制动需求力 矩时,前轴单电机制动的输出力矩为前轴单电机电制动需求力矩,后 轴单电机制动的输出力矩为后轴单

电机电制动需求力矩,电子液压助 力器的目标液压力为电子液压助力器溢出压力;

[0098]

当前轴电机当前最大输出负力矩大于等于前轴单电机电制动需 求力矩时,前轴单电机制动的输出力矩为前轴电机当前最大输出负力 矩,后轴单电机制动的输出力矩为后轴单电机电制动需求力矩,并基 于电子液压助力器溢出压力、前轴电机当前最大输出负力矩和前轴单 电机电制动需求力矩确定电子液压助力器的目标液压力。

[0099]

参见图2所示,下面对基于轮毂电机车辆的制动能量回收控制系 统的原理做出介绍:

[0100]

当驾驶员踩下制动踏板时,整车控制器获得驾驶员开度百分比α 进行查表(制动踏板百分比

‑

目标减速度表)得出驾驶员期望的目标 减速度a

x

,然后制动力计算模块根据公式t

tot

=a

x

*m*g*r即可计算 出总制动力矩t

tot

,其中,m为整车质量,g为重力加速度,r为车 轮滚动半径。

[0101]

随后制动力分配模块按照理想制动力分配曲线进行前后轴的制 动力分配,得到制动时前轴轴荷以及后轴轴 荷其中,m为整车质量,g为重力加速度, a为质心到前轴距离,b为质心到后轴距离,l为轴距,h为质心高 度,a

x

为车辆实时制动减速度(由整车控制器自带陀螺仪芯片测出)。 然后制动力分配模块即可算出前后轴制动力矩分配比β。接着制动力 分配模块基于制动力计算模块计算出的总制动力矩t

tot

以及前后轴制 动力矩分配比β即可进行前后制动力分配得到前轴分配的制动力矩 t

f_tot

以及后轴分配的制动力矩t

r_tot

。

[0102]

此后,电液制动分配模块工作,当进入能量回收模式后,基于电 子液压助力器的硬件特性,制动主缸会存在一个解耦间隙,当制动踏 板行程超过预设值时,比如超过0.23时,会有液压力溢出。因此当 制动踏板开度小于0.23时,电液制动分配模块进行分配,使得 t

f1

=

‑

t

f_one

,t

f2

=

‑

t

r_one

;当制动踏板开度大于0.23时, t

f1

=

‑

(t

f_one

‑

a*p

min

),t

f2

=

‑

(t

r_one

‑

a*p

min

);式中t

f1

为前轴单电机电 制动需求力矩,t

f2

为后轴单电机电制动需求力矩,a为目标液压力与 轮胎制动力之间的转换系数,p

min

为电子液压助力器溢出压力。

[0103]

经过上面决策获得的电制动力矩需要分配到四个电机上去,会受 到电机力矩输出能力的制约。电机受外特性限制在一定转速度下只能 发出固定最大反向扭矩,因此制动能量回收要根据电机所处工作点动 态调整。

[0104]

根据电机当前转速查表(电机外特性曲线表)获得前轴电机当前 最大输出负力矩t

f_max

,如果t

f_max

<t

f1

,t

f_out

=t

f1

,t

r_out

=t

f2

, p

out

=p

min

;如果t

f_max

≥t

f1

,t

f_out

=t

f_max

,t

r_out

=t

f2

, [0105]

式中t

f_out

为前轴单电机制动输出力矩;t

r_out

为后轴单电机制动输 出力矩。p

out

为发送给电子液压助力器的实际目标液压力。最后,整 车控制器分别将决策出的目标液压力和电制动输出力矩分配给电子 液压助力器和相应的轮毂电机控制器,从而实现制动能量回收。

[0106]

综上所述,本发明中的基于轮毂电机车辆的制动能量回收控制系 统采用理想制动力分配方式进行制动时前后轴制动力的分配,大大提 高了车辆制动的稳定性;同时制动

时再生制动优先,在能够满足制动 要求的前提下优先利用电机制动进行能量回收,大大提高了车辆的续 驶里程;并且制动感受可根据驾驶员不同进行个性可调节;此外,该 方案基于轮毂电机平台,由于轮毂电机没有传动轴且响应迅速,在电 制动时可大幅减少能量损耗,提高能量回收利用率。

[0107]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式, 而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除 非上下文另外明确指出,否则单数形式也意图包括复数形式,此外, 还应当理解的是,当在本说明书中使用术语“包含”和/或“包括

”ꢀ

时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0108]

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相 对布置、数字表达式和数值不限制本技术的范围。同时,应当明白, 为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比 例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备 可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被 视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具 体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实 施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在 下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义, 则在随后的附图中不需要对其进行进一步讨论。

[0109]

本发明不局限于上述实施方式,对于本技术领域的普通技术人员 来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰, 这些改进和润饰也视为本发明的保护范围之内。本说明书中未作详细 描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。