1.本发明涉及涂料技术领域,具体涉及汽车内饰用涂料及其使用方法。

背景技术:

2.cn108707416a公开了一种用于渔具的炫彩涂料,使用达到炫彩效果为一种荧光粉的材料,即通过色浆与荧光粉的配合达到炫彩效果,荧光粉本身不耐光照,故用久了会褪色,无法应用于汽车内饰。

技术实现要素:

3.本发明的目的是提供一种汽车内饰用涂料及其使用方法,其能够通过光的折射、衍射达到炫彩效果,颜色不会消退,满足汽车内饰要求。

4.本发明所述的汽车内饰用涂料,包括底漆、色漆、面漆和稀释剂,所述色漆位于底漆和面漆之间,所述底漆和面漆均为双组分涂料,所述色漆为包括a组分和b组分;所述a组分按重量百分比计包括:45~65%的丙烯酸树脂、2~8%的珠光粉、8~12%的丁酯、10~18%的甲基异丁酮、10~18%的异丁酯和5~10%的助剂,所述珠光粉通过真空镀膜制成;所述b组分按重量百分比计包括:25~35%的丁酯和65~75%的亚甲基二异氰酸酯。

5.进一步,所述底漆包括c组分和d组分;所述c组分按重量百分比计包括:55~65%的丙烯酸树脂、12~20%的炭黑、1~5%的消光粉、15~30%的丁酯和2~5%的助剂;所述d组分按重量百分比计包括:25~35%的丁酯和65~75%的亚甲基二异氰酸酯。

6.进一步,所述面漆包括e组分和f组分;所述e组分按重量百分比计包括:70~80%的丙烯酸树脂、5~10%的甲基异丁酮、3~8%的二丙酮醇、3~8%的乙二醇丁醚醋酸酯和2~8%的助剂;所述f组分按重量百分比计包括:20~25%的丁酯、25~30%的异氰酸酯和45~55%的二异氰酸酯。

7.进一步,所述稀释剂包括与底漆配合的稀释剂一、与色漆配合的稀释剂二和与面漆配合的稀释剂三,所述稀释剂一和稀释剂二的组分相同,按重量百分比计包括:30~40%的异丙醇、35~45%的丁酯和20~30%二丙酮醇;所述稀释剂三按重量百分比计包括:30~40%的乙酯、10~20%的二异丁基酮、35~40%的丙二醇甲醚醋酸酯和10~15%的叔丁醇。

8.一种汽车内饰用涂料的使用方法,其包括如下步骤:

9.步骤一,按上述的涂料组分进行备料,将稀释剂分别加入到底漆、色漆、面漆中进行常温调制;

10.步骤二,去除待喷涂产品表面的油脂,除尘;

11.步骤三,喷涂底漆,漆膜厚度为12~16μm,自然静置流平,然后在温度为70~80℃的条件下烘烤35~45min;

12.喷涂色漆,漆膜厚度为4~8μm,自然静置流平,然后在温度70~80℃的条件下烘烤25~35min;

13.喷涂面漆,漆膜厚度为25~35μm,自然静置流平,然后在温度为70~80℃的条件下

烘烤35~45min。

14.进一步,所述底漆与对应稀释剂的重量比为11~8~12,所述色漆的组分a和组分b与对应的稀释剂的重量比为20:1:20~30,所述面漆与对应稀释剂的重量比为4~1~2。

15.本发明通过在色漆的a组分中添加特定含量且能够产生炫彩效果的珠光粉,该珠光粉是通过真空镀膜制成,由多层光干涉结构的光学薄膜片组成,光学薄膜片是由介质和纯金属等无机材料在高真空状态下叠加镀制而成,特定设计并制造的多层膜实现预设的反射光干涉效应,形成的炫彩效果完全为结构色,即通过光的折射、衍射等达到炫彩效果,颜色不会消退,能满足了汽车上使用的各种苛刻性能的要求。

附图说明

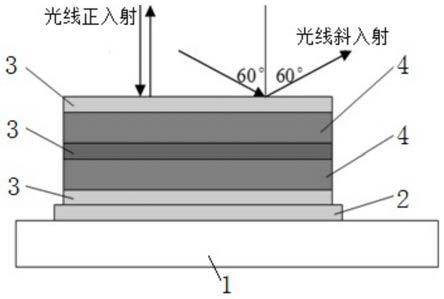

16.图1是本发明所述珠光粉产生炫彩效果的原理示意图。

17.图中,1—基底,2—无机脱膜层,3—金属层,4—介质层。

具体实施方式

18.下面结合附图对本发明作详细说明。

19.一种汽车内饰用涂料,包括底漆、色漆、面漆和稀释剂,所述色漆位于底漆和面漆之间,所述底漆和面漆均为双组分涂料。

20.所述色漆为包括a组分和b组分;所述a组分按重量百分比计包括:55%的丙烯酸树脂、2%的珠光粉、10%的丁酯、14%的甲基异丁酮、14%的异丁酯和5%的助剂,所述b组分按重量百分比计包括:30%的丁酯和70%的亚甲基二异氰酸酯。

21.参见图1,所述珠光粉通过真空镀膜制成,在基底1上镀有无机脱膜层2,无机脱膜层2上镀有多层交替层叠的金属层3和介质层4,通过对金属层3和介质层4的材料及厚度进行特殊限定,实现预设的反射光干涉效应。进而珠光粉形成的炫彩效果完全为结构色,即通过光的折射、衍射等达到炫彩效果,颜色不会消退,能满足了汽车上使用的各种苛刻性能的要求。

22.所述底漆包括c组分和d组分,所述c组分按重量百分比计包括:60%的丙烯酸树脂、16%的炭黑、2%的消光粉、20%的丁酯和2%的助剂,所述d组分按重量百分比计包括:30%的丁酯和70%的亚甲基二异氰酸酯。

23.所述面漆包括e组分和f组分,所述e组分按重量百分比计包括:75%的丙烯酸树脂、7%的甲基异丁酮、5%的二丙酮醇、5%的乙二醇丁醚醋酸酯和8%的助剂,所述f组分按重量百分比计包括:23%的丁酯、27%的异氰酸酯和50%的二异氰酸酯。

24.所述稀释剂包括与底漆配合的稀释剂一、与色漆配合的稀释剂二和与面漆配合的稀释剂三,所述稀释剂一和稀释剂二的组分相同,按重量百分比计包括:35%的异丙醇、40%的丁酯和25%二丙酮醇;所述稀释剂三按重量百分比计包括:35%的乙酯、15%的二异丁基酮、36%的丙二醇甲醚醋酸酯和14%的叔丁醇。

25.一种汽车内饰用涂料的使用方法,其包括如下步骤:

26.步骤一,按上述的涂料组分进行备料,底漆按c组分:d组分:稀释剂一=10:1:10混合并用fc4#杯将粘度调至9~11秒,测得的粘度为10.5秒。色漆按a组分:b组分:稀释剂二=20:1:26混合并用fc4#杯将粘度调至9~11秒,测得的粘度为10.4秒。面漆按e组分、f组分:

稀释剂三=3:1:1.8并用fc4#杯将粘度调至9~11秒,测得的粘度为10.8秒。

27.步骤二,采用异丙酮擦拭待喷涂产品表面,去除待喷涂产品表面的油脂,然后用静电枪除尘。

28.步骤三,喷涂底漆,底漆采用普通空气喷枪喷涂,喷涂气压为4~5bar,喷涂枪距20cm左右,来回喷涂四遍,漆膜厚度控制在12~16μm范围内,自然静置流平5min,然后在温度为75℃的条件下烘烤40min。

29.喷涂色漆,色漆采用普通空气喷枪喷涂,喷涂气压为4~5bar,喷涂枪距20cm左右,来回喷涂两遍,漆膜厚度控制在4~8μm范围内,自然静置流平5min,然后在温度75℃的条件下烘烤30min。

30.喷涂面漆,面漆采用普通空气喷枪喷涂,喷涂气压为4~5bar,喷涂枪距20cm左右,来回喷涂六遍,漆膜厚度控制在25~35μm范围内,自然静置流平5min,漆膜厚度为25~35μm,自然静置流平,然后在温度为75℃的条件下烘烤40min。

31.对制得的产品进行性能测试,结果参见表1。

32.表1性能测试结果

[0033][0034]

各项指标均能满足汽车内饰使用要求。

[0035]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。