1.本发明属于导热垫技术领域,具体涉及一种新能源汽车电池模组专用的导热材料及其制备方法和应用。

背景技术:

2.目前,在以电能驱动的电动车辆中通常使用动力电池。动力电池的性能对温度变化比较敏感。由于车辆上的装载空间有限,而车辆所需电池数目较大,因而电池必须紧密排列连接。当车辆在高速、低速、加速、减速等交替变换的不同行驶状况下运行时,动力电池会以不同倍率放电,由于电池在充放电过程中本身会产生一定热量,因而导致温度上升,而温度的升高又会影响电池的诸多特性参数,例如内阻、电压、soc、可用容量、充放电效率和电池寿命。又由于动力电池会以不同生热速率产生大量热量,加上时间累积以及空间影响会产生不均匀热量聚集,因而导致电池运行环境温度复杂多变。动力电池的冷却性能直接影响电池的效率,同时也会影响电池寿命和使用安全性。因此,需要对动力电池进行有效冷却。

3.然而经申请人研究发现,现有技术存在如下技术问题:

4.现有技术是采用导热硅胶片包覆电池组,现有硅胶片当导热系数较高时,强度下降明显,缠绕操作时会出现碎裂问题。因此用的硅胶片导热系数较低,基本在3w/m.k以下,满足不了电池两端温差不大于10度的常规要求。

5.随着新能源汽车的快速发展,新能源电池模组也在不断地进行技术更新,电池模组内的导热材料要求越来越严格,从最基本的导热系数、热阻的管控、到对拉伸强度等性能新增了很多要求。现有而不能完全满足综合性能要求,为此亟待提供一种新能源汽车电池模组专用的导热新产品。

技术实现要素:

6.本发明的目的是要解决上述的技术问题,提供一种新能源汽车电池模组专用的导热垫及其制备方法和应用。

7.为了解决上述问题,本发明按以下技术方案予以实现的:

8.第一方面,本发明提供了一种新能源汽车电池模组专用的导热材料,所述导热材料包括以下质量配比的原料:

9.乙烯基聚硅氧烷14~20%、含氢硅油6~10%、导热填料65~80%、偶联剂3~4%和金属催化剂1~2%。

10.本发明的乙烯基聚硅氧烷提供活性基团乙烯基,其参与硅氢加成反应。含氢硅油提供活性基团si

‑

h,参与硅氢加成反应。通乙烯基聚硅氧烷和含氢硅油制成的导热材料,其具有优异的耐老化性,且环保。附加其他辅料,导热材料的综合性能优异。

11.结合第一方面,本发明还提供了第一方面的第1种实施方式,所述偶联剂为正葵基

三甲氧基硅烷。

12.在本发明中,所述偶联剂一方面用于处理导热填料,改善与硅油的相容性,增强制品的机械性能。

13.结合第一方面,本发明还提供了第一方面的第2种实施方式,所述金属催化剂为铂金水。

14.在本发明中,金属催化剂选用铂金水,其具有高活性、高稳定性、高选择性等特点。

15.结合第一方面,本发明还提供了第一方面的第3种实施方式,所述导热填料为氧化铝、氧化锌、氢氧化铝、氢氧化镁和氮化硼的一种或多种。

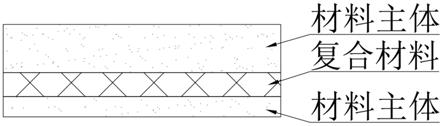

16.结合第一方面,本发明还提供了第一方面的第4种实施方式,所述导热材料为复合材料结构,导热材料包括由上至下的叠设的材料主体、复合材料和材料主体。

17.结合第一方面,本发明还提供了第一方面的第5种实施方式,所述复合材料为玻璃纤维布或pi膜。

18.通过此设计,本发明在导热材料中复合了玻璃纤维布和pi膜。玻璃纤维布的强度高、具有良好的机械特性,进而提高导热材料的产品强度。有玻璃纤维布做为材料支撑,可随意弯折不会出现碎裂情况。可在提供高导热性能的同时保持高强度和可弯折性,给新能源汽车电池提供更高效的导热效果。聚酰亚胺薄膜具有优良的耐高低温性、电气绝缘性、粘结性、耐辐射性、耐介质性。通过聚酰亚胺薄膜可以进一步的提高导热效果,通过聚酰亚胺薄膜将热量均开,避免热量集中。

19.结合第一方面,本发明还提供了第一方面的第6种实施方式,所述导热材料通过以下方法制备:

20.步骤1:按配比将乙烯基聚硅氧烷和含h硅油加入行星搅拌机中进行预分散,得到预分散体备用;

21.步骤2:按配比将导热填料加到预分散体中,采用具有抽真空的行星搅拌机,在真空度

‑

90kpa下进行混合,形成胶料;

22.步骤3:按配比加入偶联剂到胶料中,采用具有抽真空的行星搅拌机,在真空度

‑

90kpa下进行混合;

23.步骤4:按配比加入金属催化剂到胶料中,采用具有抽真空的行星搅拌机,在真空度

‑

90kpa下进行混合,得到导热胶;

24.步骤5:在导热胶中复合玻璃纤维布或者pi膜;

25.步骤6:将导热胶在140℃

±

10℃高温常压下进行硫化,硫化时间30min,对硫化后的导热胶进行裁切,即得导热材料。

26.结合第一方面,本发明还提供了第一方面的第7种实施方式,在步骤1~4中,物料温度控制在<30℃。

27.第二方面,本发明还提供了一种新能源汽车电池模组专用的导热材料制备方法,所述导热材料制备方法包括以下步骤:

28.按以下质量配比的预备原料:乙烯基聚硅氧烷14~20%、含氢硅油6~10%、导热填料65~80%、偶联剂3~4%和金属催化剂1~2%;

29.步骤1:将乙烯基聚硅氧烷和含h硅油加入行星搅拌机中进行预分散,物料温度控制在<30℃,常压下搅拌30min,得到预分散体备用;

30.步骤2:将导热填料加到预分散体中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合90min,形成胶料;

31.步骤3:加入偶联剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min;

32.步骤4:加入金属催化剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min,得到导热胶;

33.步骤5:在导热胶中复合玻璃纤维布或者pi膜;

34.步骤6:将导热胶在140℃

±

10℃高温常压下进行硫化,硫化时间30min,对硫化后的导热胶进行裁切,即得导热材料。

35.第三方面,本发明还提供了一种新能源汽车电池模组专用的导热材料的应用,将第一方面所述的新能源汽车电池模组专用的导热材料应用于新能源汽车电池模组。

36.与现有技术相比,本发明的有益效果是:

37.本发明采用特定种类及特定配比的乙烯基聚硅氧烷、含氢硅油、导热填料、偶联剂和金属催化剂进行复配。通过特定工艺进行加工,所得导热材料的导热系数高达2.1w/m

·

k、拉伸强度高达0.8mpa、密度2.5g/cm3、硬度55、击穿电压高达13.9kv/mm和高阻燃等特性,产品的综合性能强,极大满足新能源汽车电池模组对导热材料的导热系数、热阻的管控、到对拉伸强度等性能的需求。

附图说明

38.下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

39.图1是本发明的一种新能源汽车电池模组专用的导热材料的层结构示意图;

40.图2是本发明的镂空铝箔的结构示意图。

具体实施方式

41.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

42.如图1所示,本发明所述的一种新能源汽车电池模组专用的导热材料的优选结构。

43.本发明所述的一种新能源汽车电池模组专用的导热材料,包括以下质量配比的原料:

44.乙烯基聚硅氧烷14~20%、含氢硅油6~10%、导热填料65~80%、偶联剂3~4%和金属催化剂1~2%。

45.在一种实施中,所述偶联剂为正葵基三甲氧基硅烷。所述金属催化剂为铂金水。

46.在一种实施中,所述导热填料为氧化铝、氧化锌、氢氧化铝、氢氧化镁和氮化硼的一种或多种。

47.在一种优选实施中,所述导热材料为复合材料结构,导热材料包括由上至下的叠设的材料主体、复合材料和材料主体。所述复合材料为玻璃纤维布或pi膜。

48.本发明采用特定种类及特定配比的乙烯基聚硅氧烷、含氢硅油、导热填料、偶联剂和金属催化剂进行复配。通过特定工艺进行加工,所得导热材料的导热系数高达2.1w/m

·

k、拉伸强度高达0.8mpa、密度2.5g/cm3、硬度55、击穿电压高达13.9kv/mm和高阻燃等特性,

产品的综合性能强,极大满足新能源汽车电池模组对导热材料的导热系数、热阻的管控、到对拉伸强度等性能的需求。

49.本发明还提供了一种新能源汽车电池模组专用的导热材料制备方法,所述导热材料制备方法包括以下步骤:

50.步骤1:将乙烯基聚硅氧烷和含h硅油加入行星搅拌机中进行预分散,物料温度控制在<30℃,常压下搅拌30min,得到预分散体备用;

51.步骤2:将导热填料加到预分散体中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合90min,形成胶料;

52.步骤3:加入偶联剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min;

53.步骤4:加入金属催化剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min,得到导热胶;

54.步骤5:在导热胶中复合玻璃纤维布或者pi膜;

55.步骤6:将导热胶在140℃

±

10℃高温常压下进行硫化,硫化时间30min,对硫化后的导热胶进行裁切,即得导热材料。

56.本发明还提供了一种新能源汽车电池模组专用的导热材料的应用,将所述的新能源汽车电池模组专用的导热材料应用于新能源汽车电池模组。将导热材料用于电池包和冷板之间,减小界面的接触热阻,使导热通路更加完善,从而提高散热性能,提高使用寿命。

57.本发明还提供以下制备实例:

58.实施例1

59.本实施例按以下质量配比的预备原料:乙烯基聚硅氧烷14%、含氢硅油6%、导热填料76%、偶联剂3%和金属催化剂1%。

60.所述偶联剂为正葵基三甲氧基硅烷。所述金属催化剂为铂金水。所述导热填料包括氧化铝、氧化锌、氢氧化铝、氢氧化镁和氮化硼。

61.步骤1:将乙烯基聚硅氧烷和含h硅油加入行星搅拌机中进行预分散,物料温度控制在<30℃,常压下搅拌30min,得到预分散体备用;

62.步骤2:将导热填料加到预分散体中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合90min,形成胶料;

63.步骤3:加入偶联剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min;

64.步骤4:加入金属催化剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min,得到导热胶;

65.步骤5:在导热胶中复合玻璃纤维布或者pi膜;

66.步骤6:将导热胶在130℃高温常压下进行硫化,硫化时间30min,对硫化后的导热胶进行裁切,即得导热材料。

67.实施例2

68.本实施例2按以下质量配比的预备原料:乙烯基聚硅氧烷17%、含氢硅油8%、导热填料71%、偶联剂3%和金属催化剂1%。

69.所述偶联剂为正葵基三甲氧基硅烷。所述金属催化剂为铂金水。所述导热填料包

括氧化铝、氧化锌、氢氧化铝、氢氧化镁和氮化硼。

70.步骤1:将乙烯基聚硅氧烷和含h硅油加入行星搅拌机中进行预分散,物料温度控制在<30℃,常压下搅拌30min,得到预分散体备用;

71.步骤2:将导热填料加到预分散体中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合90min,形成胶料;

72.步骤3:加入偶联剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min;

73.步骤4:加入金属催化剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min,得到导热胶;

74.步骤5:在导热胶中复合玻璃纤维布或者pi膜;

75.步骤6:将导热胶在140℃高温常压下进行硫化,硫化时间30min,对硫化后的导热胶进行裁切,即得导热材料。

76.实施例3

77.本实施例3按以下质量配比的预备原料:乙烯基聚硅氧烷19%、含氢硅油10%、导热填料65%、偶联剂4%和金属催化剂2%。

78.所述偶联剂为正葵基三甲氧基硅烷。所述金属催化剂为铂金水。所述导热填料包括氧化铝、氧化锌、氢氧化铝、氢氧化镁和氮化硼。

79.步骤1:将乙烯基聚硅氧烷和含h硅油加入行星搅拌机中进行预分散,物料温度控制在<30℃,常压下搅拌30min,得到预分散体备用;

80.步骤2:将导热填料加到预分散体中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合90min,形成胶料;

81.步骤3:加入偶联剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min;

82.步骤4:加入金属催化剂到胶料中,采用具有抽真空的行星搅拌机,物料温度控制在<30℃,在真空度

‑

90kpa下进行混合30min,得到导热胶;

83.步骤5:在导热胶中复合玻璃纤维布或者pi膜;

84.步骤6:将导热胶在150℃高温常压下进行硫化,硫化时间30min,对硫化后的导热胶进行裁切,即得导热材料。

85.实施例4

86.本实施例4按以下质量配比的预备原料:乙烯基聚硅氧烷16%、含氢硅油10%、导热填料68%、偶联剂4%和金属催化剂2%。

87.所述偶联剂为正葵基三甲氧基硅烷。所述金属催化剂为铂金水。所述导热填料包括氧化铝、氧化锌、氢氧化铝、氢氧化镁和氮化硼。

88.实施例4的制备方法与实施例3的相同。

89.产品试验

90.对实施例1

‑

4所制的导热材料,进行拉伸强度、导热系数、密度、硬度、汽车限禁用物质要求、击穿电压、体积电阻率、阻燃性、工作温度和设计使用寿命进行产品性能试验,具体试验手段/方法参考标准要求。所得结果如下表所示:

91.表1导热材料产品性能

[0092][0093][0094]

由此可见,本发明采用特定种类及特定配比的乙烯基聚硅氧烷、含氢硅油、导热填料、偶联剂和金属催化剂进行复配。通过特定工艺进行加工,产品的综合性能强,极大满足新能源汽车电池模组对导热材料的导热系数、热阻的管控、到对拉伸强度等性能的需求。

[0095]

对比试验

[0096]

对比例1

[0097]

将实施例1中的乙烯基聚硅氧烷替换为羟基封端聚二甲基硅氧烷,其余原料和制备工艺不变,制得导热材料。

[0098]

对比例2

[0099]

将实施例1中的正葵基三甲氧基硅烷替换为辛基三甲氧基硅氧烷,其余原料和制备工艺不变,制得导热材料。

[0100]

对比例3

[0101]

将实施例1中的正葵基三甲氧基硅烷替换为等量的乙烯基聚硅氧烷,其余原料和制备工艺不变,制得导热材料。

[0102]

对比例1

‑

3的导热产品进行产品性能试验,具体试验手段/方法参考标准要求。所得结果如下表所示:

[0103]

项目对比例1对比例2对比例3拉伸强度mpa1.50.80.1硬度shore00705520操作时间h852

[0104]

实施例5

[0105]

本实施例5所提供的一种新能源汽车电池模组专用的导热材料,其制备方法及原材料与上述记载的相同,实施例5不同之处在于,在得到导热胶中复配有球型al2o3颗粒。

[0106]

以实施例1

‑

4的导热材料的导热胶作为基体,al2o3球形粉体颗粒作为导热填料。所述al2o3颗粒的粒径为0.6~2μm。粉体填料的填量为70~80wt%。

[0107]

优选地,采用硅烷偶联剂对al2o3颗粒进行表面处理,可以有助于增强颗粒与硅胶基体的相容性。

[0108]

对实施例1

‑

4所制的导热材料,进行导热系数的产品性能试验,具体试验手段/方法参考标准要求。所得结果如下表所示:

[0109]

表2导热材料产品性能

[0110]

试验项目试验标准编号

‑

项次要求值试验结果导热系数astm d5470≥2.0w/m

·

k3.3w/m

·

k

[0111]

实施例6

[0112]

本实施例6所提供的一种新能源汽车电池模组专用的导热材料,其制备方法及原材料与上述记载的相同,实施例6不同之处在于,在导热胶中复合有镂空铝箔。

[0113]

所述镂空铝箔复合在导热胶中,镂空铝箔的上下表面及边缘被导热胶完全包裹。

[0114]

如图2所示,所述镂空铝箔上开设有多个圆孔,多个圆孔沿横向和纵向间隔排列形成一通孔阵列。

[0115]

通过镂空铝箔将热量快速均开,避免热量集中,且镂空铝箔上开设有大量的圆孔,保证导热胶的完整性,避免因铝箔的设置而影响导入材料内部导热路径。且

[0116]

经过检测,设置有镂空铝箔的导热材料的热导率保持良好,表现出了良好的可靠性。

[0117]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。