一种铜箔复合组件结构及其贴附在fpc的方法

技术领域

1.本发明涉及液晶模组技术领域,尤其是指一种铜箔复合组件结构及其贴附在fpc的方法。

背景技术:

2.现有液晶显示屏为了解决射频干扰,都会在fog组件(fog组件含:lcd 上、下偏光片 ic fpc)组装完后,在fpc上贴附一张铜箔复合膜,铜箔复合膜基本会覆盖住整个fpc区域。现有铜箔复合膜由“铜箔 黑色绝缘单面胶带”复合而成,其中铜箔的结构为:铜箔层 导电胶层,导电胶层制作工艺简单描述为:亚克力胶水里夹杂一定量的导电粒子,然后涂布在铜箔层上形成导电胶层。铜箔层会通过导电胶层和fpc上的gnd线路的铜裸露区域接通,由此和fpc线路板上的整个gnd地铜形成一个大的屏蔽罩,最后有效的起到防止射频干扰作用。因铜箔是金属材质,金属元素相对都比较活跃,裸露在外长时间容易被氧化变质,导致屏蔽功能减弱;另铜箔是导电材料,其裸露在外面侧如果和手机整机里其他导电部件接触会出现短路不良;再者铜箔直接裸露在外也容易刮伤,导致影响其屏蔽功能。

3.综上所述,故铜箔上必须加贴绝缘层。

4.现有方案为在铜箔上再加贴一层黑色绝缘单面胶带,因液晶模组行业目前手机都是追求轻薄,故空间限制导致目前铜箔厚度基本在0.03mm左右,并允许加贴的黑色绝缘单面胶带厚度基本只有0.01mm左右,且黑色绝缘单面胶带的面积一定要比铜箔稍大,现有设计方案为黑色绝缘单面胶带四周超出铜箔0.5mm,以保证黑色绝缘单面胶带贴附在铜箔上时在极限偏位情况下,铜箔边沿都能被黑色绝缘单面胶带盖住,不裸露出来。

5.但是以上方案容易出现以下问题:

6.1.现有铜箔复合膜制造工艺流程简述如下:

7.(1)冲切铜箔外形,(2)冲切黑色绝缘单面胶带外形,(3)然后再把两者对位贴附在一起。

8.因黑色单面绝缘胶带厚度只有0.01mm,铜箔厚度也只有0.03mm,两者厚度都及其薄,且相对面积比较大,故贴附过程中很容易在黑色单面胶带和铜箔之间出现残留气泡无法有效排出,导致贴附良率较低。又因黑色单面绝缘胶带四周要超出铜箔层0.5左右,,故四周超出的0.5mm宽度的黑色绝缘单面胶带因太薄也容易出现边沿卷曲不良。综合以上可见现有结构的铜箔复合膜制作工艺难度较大。

9.2.铜箔厚度0.03mm 黑色绝缘单面胶带0.01mm,总厚才0.04mm,因铜箔复合膜要覆盖住整个fpc区域,故铜箔复合膜本身面积相对比较大,综上所述,现有铜箔复合膜的特点为面积大厚度薄。现有液晶显示模组的铜箔复合膜贴附到fpc上的工艺步骤为:

10.(1)员工用镊子从夹取铜箔复合膜产品,然后撕掉导电胶面的离尘膜,因铜箔复合膜又大又薄,导致撕掉导电胶面的离尘膜时铜箔复合膜容易卷曲,故实际贴附铜箔复合膜时,因物料卷曲报废较多,导致液晶模组生产过程中的铜箔复合膜贴附工位良率较低。

11.(2)铜箔复合膜贴附时以fpc上丝印的两个“l”形状的白油对位线贴附:贴附时铜

箔复合膜边沿靠近对位线,但是不能盖住对位线。如此作业方式作业速度慢,贴附位置精度不高,作业稳定性差,铜箔复合膜贴附位置尺寸公差只能按照

±

0.5管控。

12.因此亟需本铜箔复合组件结构及其贴附在fpc的方法以解决上述问题。

技术实现要素:

13.本发明针对现有技术的问题提供一种铜箔复合组件结构及其贴附在fpc的方法,结构新颖,本发明通过在铜箔层上涂布有所述黑色绝缘涂布层以解决将黑色绝缘单面胶带与铜箔二者贴附在一起时,因两者材质都太薄而出现的中间残留气泡不良的问题,以及四周超出的铜箔外形外沿的黑色绝缘单面胶带因太薄也容易出现边沿卷曲不良的问题;进一步的,本发明通过在所述黑色绝缘涂布层上贴附有透明承载保护膜,透明承载保护膜与铜箔层、导电胶层形成该铜箔复合组件结构,以解决铜箔复合膜因面积大且薄而造成的贴附作业时撕除离尘膜过程中易出现的卷曲变形问题,大大提高稳定性、工作效率以及铜箔复合组件结构贴附在fog产品的fpc上的质量,结构可靠。

14.为了解决上述技术问题,本发明采用如下技术方案:

15.本发明提供了一种铜箔复合组件结构,包括铜箔层以及设置在铜箔层底面的导电胶层,所述铜箔层的上端面涂布有黑色绝缘涂布层,所述黑色绝缘涂布层上贴附有透明承载保护膜,所述导电胶层的底面设置有离尘膜。

16.其中,所述透明承载保护膜包括透明pet基材和与所述pet基材粘贴的透明硅胶层,所述透明硅胶层粘贴在所述黑色绝缘涂布层上。

17.其中,所述透明硅胶层的粘着力为1~15g/25mm。

18.其中,所述透明承载保护膜的厚度为0.05~0.12mm之间。

19.其中,所述透明承载保护膜的两侧均设置有定位孔。

20.其中,所述透明承载保护膜的面积大于所述铜箔层的面积以及所述导电胶层的面积。

21.其中,所述离尘膜的面积大于所述铜箔层的面积以及所述导电胶层的面积。

22.本发明还提供了一种铜箔复合组件结构贴附在fpc的方法,铜箔复合组件结构包括铜箔层以及设置在铜箔层底面的导电胶层;所述导电胶层的底面设置有离尘膜;

23.所述方法包括以下步骤:

24.步骤a,在铜箔层上涂布黑色绝缘涂布层;

25.步骤b,冲切铜箔层以及导电胶层使其形成符合加工要求的外形;

26.步骤c,在黑色绝缘涂布层上加贴一层透明承载保护膜;

27.步骤d,撕掉离尘膜,将步骤c组装后的铜箔复合组件结构贴附在fpc上;

28.步骤e,对步骤d贴附后的铜箔复合组件结构进行按压,并将透明承载保护膜撕除。

29.其中,在所述透明承载保护膜的两侧均开设有定位孔;

30.所述步骤d或者步骤e中,将铜箔复合组件结构放置在装有fog组件的铜箔贴附治具上,然后通过定位孔与铜箔贴附治具的定位柱配合定位,将铜箔复合组件结构贴附在fpc上后,将透明承载保护膜撕除。

31.本发明的有益效果:

32.本发明结构新颖、设计巧妙,本发明通过在铜箔层上涂布有所述黑色绝缘涂布层

以解决将黑色绝缘单面胶带与铜箔二者贴附在一起时,因两者材质都太薄而出现的中间残留气泡不良的问题,以及四周超出的铜箔外形外沿的黑色绝缘单面胶带因太薄也容易出现边沿卷曲不良的问题;进一步的,本发明通过在所述黑色绝缘涂布层上贴附有透明承载保护膜,透明承载保护膜与铜箔层、导电胶层形成该铜箔复合组件结构,以解决铜箔复合膜因面积大且薄而造成的贴附作业时撕除离尘膜过程中易出现的卷曲变形问题,大大提高稳定性、工作效率以及铜箔复合组件结构贴附在fog产品的fpc上的质量,结构可靠。

附图说明

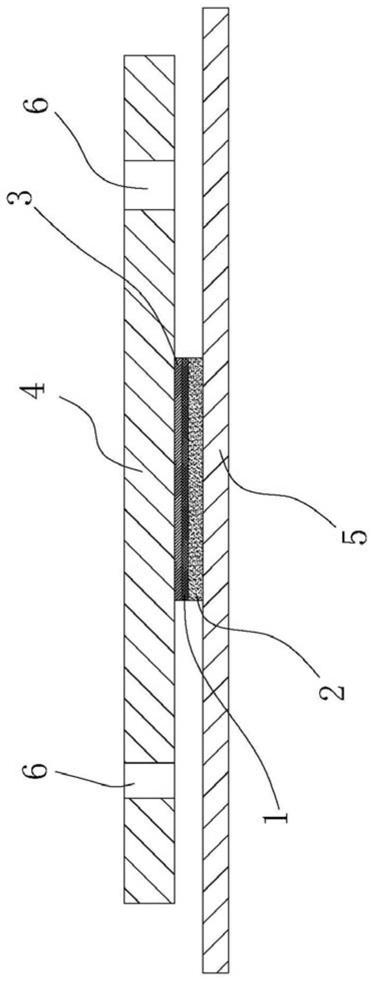

33.图1为本发明的一种铜箔复合组件结构的结构示意图。

34.在图1的附图标记包括:

35.1、铜箔层;2、导电胶层;3、黑色绝缘涂布层;4、透明承载保护膜;5、离尘膜;6、定位孔。

具体实施方式

36.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

37.实施例1

38.一种铜箔复合组件结构,如图1所示,包括铜箔层以及设置在铜箔层底面的导电胶层,所述铜箔层的上端面涂布有黑色绝缘涂布层,所述黑色绝缘涂布层上贴附有透明承载保护膜,所述导电胶层的底面设置有离尘膜。具体地,本发明结构新颖、设计巧妙,本发明通过在铜箔层上涂布有所述黑色绝缘涂布层以解决将黑色绝缘单面胶带与铜箔二者贴附在一起时,因两者材质都太薄而出现的中间残留气泡不良的问题,以及四周超出的铜箔外形外沿的黑色绝缘单面胶带因太薄也容易出现边沿卷曲不良的问题;进一步的,本发明通过在所述黑色绝缘涂布层上贴附有透明承载保护膜,透明承载保护膜与铜箔层、导电胶层形成该铜箔复合组件结构,以解决铜箔复合膜因面积大且薄而造成的贴附作业时撕除离尘膜过程中易出现的卷曲变形问题,大大提高稳定性、工作效率以及铜箔复合组件结构贴附在fog产品的fpc上的质量,结构可靠。

39.本实施例中,所述透明承载保护膜的面积大于所述铜箔层的面积以及所述导电胶层的面积。

40.本实施例中,所述离尘膜的面积大于所述铜箔层的面积以及所述导电胶层的面积。

41.本实施例所述的一种铜箔复合组件结构,所述透明承载保护膜包括透明pet基材和与所述pet基材粘贴的透明硅胶层,所述透明硅胶层粘贴在所述黑色绝缘涂布层上。

42.本实施例的贴附步骤为:把透明承载保护膜连同新型铜箔结构件一起从离尘膜上取下来:因此步骤新型铜箔层是粘贴在透明承载保护膜上的,透明承载保护膜的厚度有0.1mm左右,且基材是pet基材,相当于对铜箔层起到加固作用,故能彻底解决铜箔层和离尘膜分离时因本身太薄太软而出现的卷曲问题。

43.进一步的,把去掉离尘膜的铜箔复合组件结构对照fpc上的两个“l”形状的白油对位线贴附在fpc上,因对位时,铜箔层和导电胶层的外形边沿与fpc上的白油对位线对位,从

这个步骤可见,因透明承载保护膜的面积大于铜箔层和导电胶层,故透明承载保护膜需要选用整体透明的材质:透明pet基材加透明硅胶层,否则其他带色材质因透明度不好,容易影响到贴附时目视铜箔层和导电胶层的外形边沿与fpc上的两个“l”形状的白油对位线对位效果。

44.本实施例中,所述透明硅胶层的粘着力为1~15g/25mm。具体地,上述设置主要保证以下两个性能:(1)透明硅胶层的弱粘性功能需要保证能把铜箔层和导电胶层的复合组件粘贴带起,并保证在整个产品贴附过程中不掉落;(2)透明承载保护膜的透明硅胶层采用硅胶系胶水,能有效的保证后续撕除透明承载保护膜时不残胶在本实施例的黑色绝缘涂布层上。

45.本实施例中,所述透明承载保护膜的厚度为0.05~0.12mm之间。具体地,上述设置避免整个铜箔复合组件结构厚度过大。

46.本实施例中,所述透明承载保护膜的两侧均设置有定位孔。具体地,使用时,把fog产品放置在铜箔贴附治具上定好位,定位孔与铜箔贴附治具上的定位柱配合定位。

47.实施例2

48.实施例2还提供了一种铜箔复合组件结构贴附在fpc的方法,铜箔复合组件结构包括铜箔层以及设置在铜箔层底面的导电胶层;所述导电胶层的底面设置有离尘膜;

49.所述方法包括以下步骤:

50.步骤a,在铜箔层上涂布黑色绝缘涂布层;

51.步骤b,冲切铜箔层以及导电胶层使其形成符合加工要求的外形;

52.步骤c,在黑色绝缘涂布层上加贴一层透明承载保护膜;

53.步骤d,撕掉离尘膜,将步骤c组装后的铜箔复合组件结构贴附在fpc上;

54.步骤e,对步骤d贴附后的铜箔复合组件结构进行按压,并将透明承载保护膜撕除。

55.具体地,上述步骤方法完成将铜箔复合组件结构贴附在fpc上,解决将黑色绝缘单面胶带与铜箔二者贴附在一起时,因两者材质都太薄而出现的中间残留气泡不良的问题,以及四周超出的铜箔外形外沿的黑色绝缘单面胶带因太薄也容易出现边沿卷曲不良的问题;同时解决铜箔复合膜因面积大且薄而造成的贴附作业时撕除离尘膜过程中易出现的卷曲变形问题,大大提高稳定性、工作效率以及铜箔复合组件结构贴附在fog产品的fpc上的质量,结构可靠。

56.本实施例中,在所述透明承载保护膜的两侧均开设有定位孔;所述步骤d或者步骤e中,将铜箔复合组件结构放置在装有fog组件的铜箔贴附治具上,然后通过定位孔与铜箔贴附治具的定位柱配合定位,将铜箔复合组件结构贴附在fpc上后,将透明承载保护膜撕除。

57.具体地,上述改进为:

58.(1)把fog产品放置在铜箔贴附治具上定好位;

59.(2)把透明承载保护膜连同新型铜箔结构件一起从离尘膜上取下来,然后把承载膜的定位孔套在铜箔贴附治具的定位柱上,完成铜箔的贴附定位;

60.(3)按压该铜箔复合组件结构贴附在fpc上后,再把透明承载保护膜撕除,完成新型铜箔结构件的贴附。

61.铜箔复合组件贴附到fpc上用治具对位贴附能提升作业速度及稳定性,进而改善

作业精度;最终铜箔复合组件贴附位置精度得到有效提高,贴附位置尺寸公差可以按照

±

0.3管控,比之前的

±

0.5提升了

±

0.2。

62.另:此定位孔的改进,透明承载保护膜因用的是定位孔对位,故其选材颜色不受限制,可以用蓝色或者其他任何颜色。

63.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。