用于3

‑

d ic用途的可激光剥离的结合材料

背景技术:

1.相关申请

2.本技术要求2019年01月22日提交的题为“用于3

‑

d ic用途的可激光剥离的结合材料”的美国临时专利申请系列第62/795,092号的优先权,其通过引用全文纳入本文。

发明领域

3.本发明涉及在临时晶片结合工艺中使用的、或在再分布层形成期间作为堆积层使用的可激光剥离的组合物。

4.相关领域的描述

5.临时晶片结合(“twb”)通常是指通过聚合物结合材料使器件晶片或微电子基材附着到载体晶片或基材上的工艺。在结合后,通常可以将器件晶片打薄至小于50μm和/或对其进行加工,以在其背面创建透硅通孔 (through

‑

silicon vias,“tsv”)、再分布层、接合焊盘和其他电路特征件。在对背面进行加工期间,载体晶片对脆弱的器件晶片进行支承,而该过程可能需要经受环境温度与高温(>250℃)之间的反复循环、晶片处理和转移步骤所带来的机械冲击、以及强大的机械力(例如在用于将器件晶片打薄的晶片背磨加工过程中施加的机械力)。当这样的加工全部完成后,通常将器件晶片连接到膜框架上,之后使其与载体晶片分离(即脱结合)并在进行进一步操作之前进行清洁。

6.大多数twb工艺在器件基材和载体基材之间使用一层或两层。根据 twb工艺,器件和载体基材可以通过多种分离方法进行分离,例如化学脱结合、热滑动脱结合、机械脱结合或激光脱结合,而后者正成为优选的脱结合方法。在单层激光脱结合体系的情况下,结合层响应来自激光或其他光源的辐照,导致该层本身分解,致使结构内的结合完整性丧失并允许其在不施加机械力的情况下分开。在双层激光脱结合体系的情况下,使用第二聚合物结合材料层,其通常与器件表面相邻。在后处理破坏激光敏感层并使结合晶片对进行分离后,容易从器件晶片表面清除第二层。

7.激光诱导的剥离材料可以在波长范围为紫外(如248nm、308nm和355nm) 到近红外(如1064nm)的激光波长下工作。激光剥离技术在剥离过程中带来高产量和低应力,能高效地处理薄基材,并且易于应用(即使是用大型面板)。需要一种可以用于封装领域的不同用途的激光剥离技术,不同用途例如有临时结合、扇出型晶片级封装、层压、使用透硅通孔(tsv)的2.5d/3d集成、系统级封装(“sip”)、叠层封装(“pop”)、以及其他异构集成基础架构。该技术要求具有高灵敏度的激光剥离材料,从而允许较低能量的应用、较短的脱结合时间以及脱结合后较少的碎片。

8.发明概述

9.本发明广义上包括一种临时结合方法,其包括提供一种堆叠体,所述堆叠体包含:

10.第一基材,其具有后表面和前表面;

11.结合层,其与前表面相邻;

12.第二基材,其具有第一表面;和

13.剥离层,其在第一表面与结合层之间,剥离层包含聚酮胺。使剥离层暴露于激光能量,以促进第一基材和第二基材的分离。

14.本发明还提供一种微电子结构,其包含:

15.第一基材,其具有后表面和前表面;

16.结合层,其与前表面相邻;

17.第二基材,其具有第一表面;和

18.剥离层,其在第一表面与结合层之间,剥离层包含聚酮胺。

19.在另一个实施方式中,本发明还提供一种形成剥离层的方法。该方法包括将一种组合物施加到包含玻璃或其他透明材料的基材表面上。该组合物包含溶解或分散在溶剂体系中的聚酮胺。在约60℃~约350℃的温度下加热该组合物,以形成剥离层。

20.在另一个实施方式中,本发明的方法包括在基材的表面上形成堆积层。该堆积层包含聚酮胺并具有远离基材的表面的上表面。上表面上形成有第一再分布层,并且任选地,第一再分布层上形成有一层或多层额外的再分布层。

21.在另一个实施方式中,本发明提供一种微电子结构,其包含具有表面的基材。堆积层在基材表面上,并且该堆积层包含聚酮胺并具有远离基材表面的上表面。上表面上有第一再分布层。

22.本发明的另一个实施方式提供一种聚合物,其包含重复单体

[0023][0024]

其中,r1~r4中每一个:

[0025]

可以相同或不同;并且

[0026]

独立地选自氢、烷基、烷氧基、羟基和聚乙二醇链。

[0027]

附图简要说明

[0028]

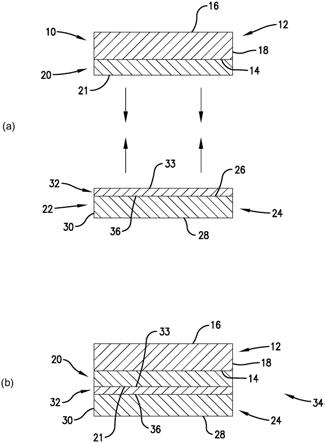

附图(图)1为根据本发明的一个实施方式的临时结合方法的剖面示意图;

[0029]

图2为显示根据本发明的另一个实施方式的再分布层形成的示意图;以及

[0030]

图3为显示按实施例3确定的n值和k值的光谱图。

具体实施方式

[0031]

本发明涉及新型可激光剥离的组合物或堆积组合物以及使用这些组合物的方法。

[0032]

可激光剥离或堆积聚合物和组合物

[0033]

1.聚酮胺

[0034]

本发明使用的组合物包含聚酮胺(polyketanil),其有时被称为聚酮亚胺。酮胺键是形成于酮基与胺基之间的键。该键优选包含与氮原子双键结合的碳原子。碳原子是双键的一部分,优选与两个其他的碳原子结合(其中一个或两者优选为芳香结构的一部分),而氮原子是双键的一部分,优选与另一个碳原子结合,该另一个碳原子为芳香结构的一部分。

上述芳香结构优选为苯基。苯基的环成员可以是未取代的或取代的(如用

‑

nh2取代)。

[0035]

在一个优选的实施方式中,本发明使用的聚酮胺由具有胺官能团和酮官能团的单体聚合而来。该单体还包含芳族部分,并且胺官能团和酮官能团均与该芳族部分结合。该单体的优选结构为:

[0036][0037]

其中:

[0038]

r1~r4中每一个可以相同或不同;以及

[0039]

r1~r4中每一个选自氢、烷基(优选c1‑

c

10

且更优选c1‑

c6)、烷氧基(优选c1‑

c

10

且更优选c1‑

c6)、羟基和聚乙二醇链(优选c1‑

c

10

且更优选c1‑

c6)。

[0040]

在一些实施方式中,r1~r4中的一个或多个优选为氢,这是因为太多或太大的取代基可能引起空间位阻,这可能会阻碍形成聚酮胺的反应。根据以上结构的特别优选的单体是4

’‑

氨基苯乙酮(即r1~r4中的每一个均为氢)。

[0041]

本发明使用的优选的聚酮胺可以是聚合的或寡聚的,而在聚合或寡聚的情况下,单体应当吸收波长为约100nm~约500nm、更优选约300nm~约 400nm的光,从而赋予聚酮胺吸光性能。有利的是,由聚酮胺结构形成的亚胺结构提供中度到高度的共轭,提供uv波长下的强激光吸收。一种优选的聚酮胺具有以下结构:

[0042][0043]

其中:

[0044]

r1~r4中每一个可以相同或不同;以及

[0045]

r1~r4中每一个选自氢、烷基(优选c1‑

c

10

且更优选c1‑

c6)、烷氧基(优选c1‑

c

10

且更优选c1‑

c6)、羟基和聚乙二醇链(优选c1‑

c

10

且更优选c1‑

c6)。

[0046]

同样地,在上述聚合的结构中,特别优选的是r1~r4中的每一个均为氢。

[0047]

上述聚酮胺可以用席夫碱的反应进行合成。如上所述,聚酮胺通常通过胺与酮之间的反应来形成,从而形成聚酮胺连续结构的酮胺键。该反应在高温下、优选超过约180℃,在酸催化剂的存在下实施。应当从反应中除去水,从而推动反应进行并降低逆反应的趋势。

[0048]

聚合过程中适合使用的催化剂包括选自下组的催化剂:硫酸、对甲苯磺酸(ptsa)、盐酸、其他强酸、以及上述物质的混合物。具有高沸点的弱酸或例如氯化锌等金属基路易斯

酸也是适合的。基于单体的摩尔数,催化剂的量通常为约0.1摩尔%~约5摩尔%、优选约0.5摩尔%~约1.5摩尔%催化剂。

[0049]

适合在聚合体系中使用的溶剂包括选自下组的溶剂:γ

‑

丁内酯(gbl)、 n

‑

甲基

‑2‑

吡咯烷酮(nmp)、二甲基乙酰胺(dmac)、二甲基亚砜(dmso)、苯甲醇、其它高沸点极性溶剂及其混合物。在将反应混合物中所有组分的总重量记为100重量%的情况下,聚合过程中存在通常含量为约20重量%~约80重量%、优选约30重量%~约70重量%的溶剂,而其余为固体。

[0050]

聚合反应在约150℃~约300℃、更优选约180℃~约200℃的温度下进行,其持续约12小时~约60小时,更优选约24小时~约48小时。优选除去反应过程中产生的水/溶剂混合物,以使反应继续进行。优选使粗产物在醇中沉淀并在真空下干燥。

[0051]

无论聚酮胺是如何形成的,按照根据gpc确定,其重均分子量优选为约1,000道尔顿~约100,000道尔顿,优选约1,500道尔顿~约50,000道尔顿,更优选约2,000道尔顿~约10,000道尔顿。

[0052]

2.聚酮胺组合物

[0053]

通过将聚酮胺和任选的成分简单溶解在溶剂体系中即可形成本发明使用的可激光剥离或堆积组合物。适合的溶剂包括选自下组的溶剂:乳酸乙酯、环戊酮、环己酮、丙二醇甲醚乙酸酯(pgmea)、丙二醇甲醚(pgme)、 gbl、苯甲醇、及其混合物。溶解优选在约24小时的过程中发生,同时进行搅拌,产生基本均匀的溶液。溶液优选在使用前进行过滤。

[0054]

在将组合物的总重量记为100重量%的情况下,最终可激光剥离或堆积组合物优选包含约1重量%~约40重量%固体、更优选约3重量%~约25重量%固体、更优选约5重量%~约20重量%固体。在将组合物中固体的总重量记为100重量%的情况下,这些固体通常为约100重量%聚酮胺,但是在某些情形下,该固体可以是约20重量%~约100重量%聚酮胺、优选约50重量%~约100重量%聚酮胺、更优选约75重量%~约100重量%聚酮胺。

[0055]

在一个实施方式中,除了聚酮胺和溶剂体系以外,组合物中不包含其他成分。即,组合物基本由溶剂体系中的聚酮胺沟槽或基本由溶剂体系中的聚酮胺构成。

[0056]

在另一个实施方式中,组合物包含聚酮胺和聚合物(或多于一种聚合物),所述聚合物不是分散或溶解在溶剂体系(例如上述的溶剂)中的聚酮胺。在该实施方式中,固体和溶剂含量如上所述,而组合物包含:

[0057]

在将组合物中固体的总重量记为100重量%的情况下,0.1重量%~约99.9重量%聚酮胺、更优选约10重量%~约90重量%聚酮胺、更优选约25重量%~约75重量%聚酮胺;以及

[0058]

在将组合物中固体的总重量记为100重量%的情况下,0.1重量%~约 99.9重量%除聚酮胺以外的一种或多种聚合物、更优选约10重量%~约90重量%除聚酮胺以外的一种或多种聚合物、更优选约25重量%~约75重量%除聚酮胺以外的一种或多种聚合物。

[0059]

在另一个实施方式中,本文所述的聚酮胺组合物可以与市售组合物共混,以调节该市售组合物的性质。例如,在使用者目标波长(如约300nm~约400nm)下没有足够吸光度的商售组合物可以与聚酮胺组合物共混,以提高该商售组合物在该波长下的吸光度。在这种情况下,固体、溶剂、聚酮胺、以及除聚酮胺以外的一种或多种聚合物各自的量与前文中描述的相同。

[0060]

在一个实施方式中,该组合物基本不含交联剂。即,在将组合物中固体的总重量记为100重量%的情况下,组合物包含小于约3重量%、优选小于约1重量%、更优选约0重量%交联剂。在该实施方式中,聚酮胺可以是唯一的聚合物或如上所述的聚合物共混物,并且其量如上所述。

[0061]

在另一个实施方式中,组合物包含交联剂。即,在将聚酮胺与任何其他聚合物的总重量记为100重量%的情况下,组合物包含约0.1重量%~约20 重量%交联剂、更优选约0.5重量%~约10重量%交联剂、更优选约1重量%~约5重量%交联剂。在该实施方式中,聚酮胺可以是唯一的聚合物或如上所述的聚合物共混物,并且其量如上所述。

[0062]

在另一个实施方式中,组合物包括一种或多种端封剂(encappingagent)。端封剂含有可以与单体的胺官能团或酮官能团进行反应以使聚合反应减缓或停止的官能团。适合的端封剂包括环酸酐(例如顺丁烯二酸酐、邻苯二甲酸酐和萘酸酐)、单官能醛(例如苯甲醛、反

‑2‑

戊烯醛和肉桂醛)、单官能酮(例如苯乙酮、覆盆子酮和2

‑

乙酰噻吩)、单官能伯胺(例如苯胺、对甲氧基苯胺和3

‑

氨基

‑4‑

甲基苯酚)、以及单官能羧酸(例如苯甲酸、对甲苯甲酸和1

‑

萘酸)。

[0063]

无论精确配方如何,该组合物可以作为可激光剥离组合物用在临时结合工艺中,从而利用下述工艺使器件基材临时结合至载体基材。此外,可激光剥离组合物可以作为堆积组合物用在再分布层形成工艺中,同样如下文所述。

[0064]

使用可激光剥离或堆积组合物的方法

[0065]

1.临时结合实施方式

[0066]

参见图1(a)(未按比例),剖面示意图中描绘有前体结构10。结构10包括第一基材12。基材12具有前表面或器件表面14、后表面16和最外边缘18。尽管基材12可以是任何形状,但其通常为圆形。优选的第一基材12包括器件晶片,例如其器件表面包含选自下组的一系列器件(未示出)的器件晶片:集成电路、mems、微传感器、功率半导体、发光二极管、光子电路、中介层、嵌入式无源器件、以及其他制造在硅和其他半导体材料(例如硅锗、砷化镓、氮化镓、砷化铝镓、磷化铝铟和磷化铟镓)上或由硅和其他半导体材料(例如硅锗、砷化镓、氮化镓、砷化铝镓、磷化铝铟和磷化铟镓)制造的微器件。这些器件的表面通常包含由一种或多种以下材料形成的结构(同样未示出):硅、多晶硅、二氧化硅、(氧)氮化硅、金属(如铜、铝、金、钨、钽)、低k电介质、聚合物电介质、以及各种金属氮化物和硅化物。器件表面14也可以包括至少一种选自下组的结构:焊接突起;金属杆;金属柱;以及由选自硅、多晶硅、二氧化硅、(氧)氮化硅、金属、低k电介质、聚合物电介质、金属氮化物、以及金属硅化物的材料所形成的结构。

[0067]

将组合物施加到第一基材12上,从而在器件表面14上形成结合层20,如图1(a)所示。结合层20具有远离第一基材12的上表面21,并且优选地,在直接与器件表面14相邻处形成结合层20(即结合层20和基材12之间没有任何中间层)。尽管结合层20显示为覆盖第一基材12的整个器件表面14,但是应理解,其可以存在于器件表面14的仅一部分或“区域”上,如美国专利公开第2009/0218560号所显示的,该文献通过引用纳入本文。

[0068]

结合组合物可以通过任何已知的施加方法来施加,包括浸涂、辊涂、狭缝涂布、模头涂布、丝网印刷、下拉涂布(draw

‑

down coating)或喷涂。此外,在施加到器件基材或载体基材表面上之前,可以使涂层形成为自立式膜。一种优选的方法包括,以约200rpm(转/分

钟)~约5,000rpm(优选约 500rpm~约3,000rpm)的速度旋涂组合物,时长为约5秒~约120秒(优选约30 秒~约90秒)。

[0069]

在施加组合物后,优选加热至约50℃~约250℃、更优选约80℃~约 220℃的温度,并且时长为约60秒~约8分钟(优选约90秒~约6分钟)。取决于用于形成结合层20的组合物,烘烤还可以引发交联反应,从而使层20固化。在一些实施方式中,优选对层实施多阶段烘烤工艺,这取决于所使用的组合物。而且,在某些情况下,可以在另一等份的组合物上重复上述施加和烘烤工艺,从而在多个步骤中将第一结合层20“建立”在第一基材12上。所产生的结合层20的平均厚度(取五次测量的平均值)应当为约1μm~约 200μm、更优选约10μm~约150μm、更优选约20μm~约120μm。

[0070]

形成结合层20的材料应当能够与第一基材12形成牢固粘接结合。通过 astm d4541/d7234确定的粘合强度大于约50psig、优选约80psig~约 250psig、更优选约100psig~约150psig的任何物质都适合用作结合层。

[0071]

有利的是,用于形成结合层20的组合物可以选自商售的结合组合物,其可以形成为具有上述粘合特性的层,并且可以通过加热和/或溶剂除去。这种组合物通常是有机的,并且将包含溶解或分散在溶剂体系中的聚合物或寡聚物。聚合物或寡聚物通常选自下组:环烯烃、环氧树脂、丙烯酸酯、硅酮、苯乙烯、卤乙烯、乙烯基酯、聚酰胺、聚酰亚胺、聚砜、聚醚砜、环烯烃、聚烯烃橡胶、聚氨酯、乙丙烯橡胶、聚酰胺酯、聚酰亚胺酯、聚缩醛、聚乙烯醇缩丁醛、以及上述物质的混合物。通常溶剂体系会取决于聚合物或寡聚物的选择。在将组合物的总重量记为100重量%的情况下,通常结合组合物的固体含量范围为约1重量%~约60重量%、优选约3%~约40 重量%。美国专利公开第2007/0185310、2008/0173970、2009/0038750和 2010/0112305中描述了一些适合的组合物,所述文献各自通过引用纳入本文。

[0072]

图1(a)的剖面示意图中还描绘有第二前体结构22。第二前体结构22包括第二基材24。在该实施方式中,第二基材24为载体晶片。即,第二基材24 具有前表面或载体表面26、后表面28和最外边缘30。尽管第二基材24可以是任何形状,但其通常为圆形且尺寸与第一基材12相似。优选的第二基材 24包括使得激光能量穿过载体基材的清澈晶片或任何其他透明(对于激光能量)的基材,包括但不限于剥离、康宁大猩猩(corning gorilla)玻璃和蓝宝石。一种特别优选的玻璃载体晶片是康宁(corning)eagle xg玻璃晶片。

[0073]

将上述的聚酮胺组合物施加到第二基材24上,从而在载体表面26上形成激光剥离层32,如图1(a)所示。替代地,可以提供已经形成的结构22。剥离层32具有上表面33和下表面36,所述上表面33远离第二基材24,所述下表面36与第二基材24相邻。优选地,在直接与载体表面26相邻处形成剥离层32(即第二结合层32和第二基材24之间没有任何中间层)。

[0074]

可以通过任何已知的施加方法来施加可激光剥离组合物,其中一种优选的方法是在约500rpm~约3,000rpm(优选约1,000rpm~约2,000rpm)的速度下旋涂组合物,时长为约10秒~约120秒(优选约30秒~约90秒)。在施加组合物后,优选加热至约60℃~约350℃、更优选约140℃~约250℃的温度,并且时长为约30秒~约20分钟、优选约1分钟~约15分钟。之后,在约 250℃~约350℃、更优选约280℃~约320℃的温度下,对剥离层32进行高温最终烘烤,时长优选为约2分钟~约60分钟、更优选约10分钟。

[0075]

在一个实施方式中,该最终烘烤使激光剥离层32中的两种或更多种聚酮胺链发生扩链反应,从而推动聚合反应完成。因此,在此类情况下,加热后的聚酮胺链的分子量比加

热前的链更高。在包括交联剂的实施方式中,一个或两个加热阶段将引起交联发生,从而在剥离层32中产生交联的聚酮胺。

[0076]

在一些实施方式中,优选对剥离层32实施多阶段烘烤工艺,这取决于所使用的组合物。此外,在某些情况下,可以在另一个等份组合物上重复上述施加和烘烤工艺,从而在多个步骤中将激光剥离层“建立”在第二基材上。

[0077]

无论何种实施方式,在加热后,剥离层32的平均厚度优选为约10nm~约5,000nm、更优选约100nm~约1,000nm、更优选约150nm~约750nm。本文所述的厚度可以利用任何膜厚测量工具进行测量,一个优选的工具为红外干涉仪,例如suss microtec或foothill出售的那些。

[0078]

在另一个实施方式中,本发明的聚酮胺组合物可以成形为预成形的干膜,而不是作为可流动组合物施加。在这种情况下,使组合物成形为无支承的、自主维持的膜,其即使没有支承也不会塌陷或改变形状(在没有施加力或能量的情况下)。之后,该膜可以粘接在第二基材上,以形成剥离层32。

[0079]

激光剥离层32在所需波长(即用于使结合层20脱结合或分解的波长)下的k值为至少约0.1、优选至少约0.2、更优选至少约0.24、更优选约0.24~约 0.5。激光剥离层32的n值将是至少约1.4、优选至少约1.5、更优选至少约1.6、更优选约1.7~约2。

[0080]

再次参见图1(a)的结构22,尽管剥离层32显示为覆盖第二基材24的整个表面26,但是应理解,与关于结合层20所描述的内容相似,其可以存在于载体表面26的仅一部分或“区域”上。

[0081]

然后将结构10和22面对面地压制在一起,使得结合层20的上表面21与剥离层32的上表面33接触(图1(b))。压制时,在足够的时间下施加足够的压力和热量,使得两个结构10和22有效结合,以形成结合的堆叠体34。结合参数将取决于形成结合层20的组合物而变化,而该步骤中通常的温度为约 25℃~约250℃、优选约150℃~约220℃,通常的压力为约1,000n~约 25,000n、优选约3,000n~约10,000n,时长为约30秒~约20分钟、优选约3 分钟~约10分钟。

[0082]

在替代的实施方式中,应理解,可以使用上述的施加工艺将结合层20 施加到剥离层32的上表面33上,而不是施加到第一基材12的表面14上。在这种情况下,之后对第一基材12实施上述结合工艺,从而将第一基材12的表面14结合到结合层20上,所述结合层20已事先形成在剥离层32的上表面 33上。

[0083]

结合的堆叠体的ttv应当小于结合的堆叠体的总平均厚度(在整个堆叠体的五个位置测量得到)的约10%、优选小于总平均厚度的约5%、更优选小于总平均厚度的约3%。即,如果结合的堆叠体的平均厚度为100μm,则小于约10%的ttv将会是约10μm或更低。

[0084]

无论是使用何种实施方式来形成结合的堆叠体34,第一基材12现在可以安全地进行处理并进行进一步加工,否则这种处理和加工可能会对未结合至第二基材24的第一基材12造成损伤。因此,可以安全地对该结构实施背面加工(例如背面研磨、化学机械抛光(“cmp”)、蚀刻、金属沉积(即金属化)、介电沉积、图案化(如通过蚀刻进行光刻)、钝化、退火、及其组合),而不会发生基材12和24的分离,并且在这些后处理步骤中不会有任何化学物质掺入。结合层20和剥离层32不仅能经受这些工艺,它们还能经受高达约300℃、优选约150℃~280℃、更优选约180℃~约250℃的加工温度长达至少约60分钟、优选约90分钟~

约15小时。

[0085]

加工完成后,可以利用激光使激光剥离层32的一部分或全部分解或烧蚀,从而使基材12和24分离。合适的激光波长包括约200nm~约400nm、优选约300nm~约360nm得那些。为了使激光剥离层32脱结合,通过放置重复法(stand

‑

and

‑

repeat method)或线扫描法使激光扫过基材24的表面,从而使整个晶片曝光。示例性的激光脱结合工具包括suss microtec lambda steel 2000激光脱结合器和kingyoup激光脱结合器。优选用场尺寸为约40x40μm~约12.5x4mm的激光光斑扫描基材24。使基材12、24脱结合的适合通量为约 100mj/cm2~约400mj/cm2、优选约150mj/cm2~约350mj/cm2。使基材12、 24脱结合的适合功率为约0.5w~约6w、优选约1w~约2w。

[0086]

激光曝光后,基材12和24将容易分离。分离后,可以用等离子体蚀刻或能够溶解结合层20的溶剂来去除任何残留的结合层20。

[0087]

对于等离子体清洁,可以单独使用o2等离子体,或可以使用比例为约 1:1~约10:1的o2等离子体和氟化气体的组合,功率为100w及更高。

[0088]

溶剂清洁可以通过浴清洁或旋转清洁工艺来实施。适合用于非极性结合材料的溶剂包括但不限于d

‑

柠檬烯、均三甲苯、1

‑

十二烯、及其组合。适合清除极性结合材料的溶剂包括gbl、环戊酮、苯甲醇、dmso、环己酮、 pgme、pgmea、nmp、1,3

‑

二氧戊环、及其组合。

[0089]

当使用旋转清洁工艺时,清洁时间优选为约1分钟~约15分钟。在旋转清洁工艺中,通过与滩潭()和浸泡循环组合的方式将溶剂喷洒在晶片中心,之后旋转开。对于滩潭和浸泡循环,将溶剂喷洒在晶片中心并以约20rpm~约150rpm的旋转速度滩开,并且在没有溶剂喷洒或晶片旋转的情况下浸泡约30秒~约90秒。在最后一步中,将溶剂分配到基材中心,以约750rpm~约1,500rpm的旋转速度来旋转基材。

[0090]

在上述实施方式中,剥离层32显示为位于第二基材24上,所述第二基材24为载体晶片,而结合层20纤维为位于第一基材12上,所述第一基材12 为器件晶片。应理解,该基材/层的方案可以颠倒。即,剥离层32可以形成于第一基材12(器件晶片)上,而结合层20形成于第二基材24(载体晶片)上。该实施方式将采用与上述内容相同的组合物和加工条件,不同的是,选择结合层20,使得激光能量在穿过第二基材24后可以穿过该结合层,从而使得激光能量与剥离层32发生接触。

[0091]

此外,应理解,结合层20和剥离层32可以用作额外的结合材料,结构支持层、层压辅助层、联接层(用于与初始基材粘接)、污染控制层和清洁层,或与额外的结合材料,结构支持层、层压辅助层、联接层(用于与初始基材粘接)、污染控制层和清洁层一起使用。优选的结构和应用技术将由用途和工艺流程所决定。

[0092]

2.堆积层实施方式

[0093]

在另一个实施方式中,本文所述的聚酮胺组合物可以作为堆积层用于再分布层(“rdl”)形成,特别是在晶片级或面板级工艺中先rdl/后芯片的封装中,这有利于最大程度地减少或甚至避免封装过程中已知合格裸片损失(known

‑

good die loss)。图2所示为一种这样的工艺的示意图。

[0094]

将上述的聚酮胺组合物施加到载体基材40的上表面38上,从而在载体表面38上形成可激光剥离的堆积层42,如图2(a)所示。堆积层42通过上述临时结合实施方式描述的任何方法(包括加工条件和所产生的性质)来形成。堆积层42具有远离载体基材40的上表面

44,并且堆积层42优选直接形成在基材40的上表面38上(即堆积层42和基材40之间没有任何中间层)。

[0095]

接着,通过常规方法在上表面44上沉积种晶层46(图2(b))。之后,种晶层46可以同样通过已知方法用光刻胶涂布,图案化并电镀,从而形成图2(c) 所示的结构。参见2(d),剥离光刻胶并对金属进行蚀刻,之后进行介电层的涂布、图案化和固化。这导致形成第一rdl48,如图2(e)所示。根据需要,图2(b)到图2(e)的步骤可以重复多次,从而产生多个rdl(48(a)

‑

(d),即图2(f) 所示的实施方式中的四个rdl)。

[0096]

参见2(g),在形成希望数量的rdl后,同样通过常规方法将焊料球50 粘接至最上面的(最后形成的)rdl上。将晶粒(die)52与焊料球50结合,之后实施常规环氧树脂模层54的施加和研磨,形成扇出型晶片级封装结构56。最后,按照上述的激光分离条件对载体基材40施加激光能量,从而将可激光剥离堆积层42的一部分或全部脱结合或烧蚀。施加激光后,载体基材40 将从扇出型晶片级封装结构56上剥离并分离(图2(h)),用溶剂除去任何残留的堆积层42。

[0097]

应注意,上述用于形成扇出型晶片级封装结构的工艺仅为可以使用本发明的组合物作为堆积层来实施的此类工艺的一个示例,并且根据使用者的需求,可以对该工艺进行各种变形。例如,根据需要,rdl层的数量、以及焊料球和晶粒(die)的数量和位置可以发生变化。本领域技术人员能理解并优化这些布置。

[0098]

如上文所示,本发明带来了许多优点。聚酮胺(以及由此形成的层)提供多种波长下的高吸光度,包括主要用于激光脱结合(约300nm~约400nm)的那些,直至可见光范围。此外,聚酮胺的高吸光度允许在晶片上浇铸更薄的膜,而仍然能吸收激光能量的大部分至全部,从而防止器件的损坏。高吸光度还提供了降低晶片脱结合所需的激光能量和时间的优势。除了对激光脱结合的直接优势外,这些材料还能用于先rdl()的工艺中。该聚合物可以利用各种单体,通过交联基团或扩链使结构变得不溶。此类聚合物可以提供300℃或更高的热稳定性,提供与硅以及剥离基材的良好粘合,并且可以通过干法蚀刻(等离子体蚀刻)用与聚酰亚胺相似的蚀刻速率除去。最后,由于需要更薄的膜,可以在硅和玻璃基材上降低应力和弯曲度(bow)。

[0099]

在浏览本文的公开内容和以下工作实施例后,各种实施方式的其他优点对于本领域技术人员而言将是显而易见的。应理解,除非本文另有指示,否则本文描述的各种实施方式不一定是相互排斥的。例如,在一个实施方式中描述或描绘的特征也可以包括在其他实施方式中,但不是必须包括在其他实施方式中。因此,本发明包括本文描述的特定实施方式的各种组合和/ 或集成。

[0100]

除非另有说明,否则当包含在组合物或层中时,“聚酮胺”旨在包括单一类型的聚酮胺以及两种或更多种不同类型的聚酮胺。此外,本文中,当用于两项或更多项的列举时,短语“和/或”是指可以单独使用所列出的项中的任何一项,或者可以使用所列出的项中的两项或更多项的任何组合。例如,如果组合物被描述成含有或不含组分a、b和/或c,则该组合物可以含有或不含:仅a;仅b;仅c;a和b的组合;a和c的组合;b和c的组合;或a、b和c的组合。

[0101]

本说明还使用数值范围来量化与本发明的各种实施方式有关的某些参数。应理解,当提供数值范围时,这种范围应当被解释为向仅列出范围下限值的权利要求限定以及

仅列出范围上限值的权利要求限定提供书面支持。例如,所公开的约10~约100的数值范围为列出“约大于10”(没有上限) 的权利要求和列出“约小于100”(没有下限)的权利要求提供书面支持。

[0102]

实施例

[0103]

以下实施例对本发明的方法进行说明。但是应理解,这些实施例是以说明的方式进行提供的,不应将其中任何内容视作对本发明总体范围的限制。

[0104]

实施例1

[0105]

形成聚酮胺的聚合

[0106]

在该步骤中,在1升的四颈圆底烧瓶中,将13.07克4

’‑

氨基苯乙酮(阿法埃莎公司(alfa aesar),马萨诸塞州沃德希尔市)溶解在20.76克γ

‑

丁内酯(gbl,s西格玛

‑

奥德里奇公司(sigma

‑

aldrich),圣路易斯,密苏里州)中。该烧瓶配置有加热套、温度控制器、热探针、迪安斯塔克冷阱(dean

‑

starktrap)、以及带搅拌轴和桨叶混合器的顶部搅拌器。迪安斯塔克冷阱连接有冷凝器。向烧瓶中通入氮气并将反应加热至110℃。然后,向溶液中添加0.06 克(0.18%)96%硫酸(kmg化学公司(kmg chemicals),德克萨斯州沃思堡),之后将溶液加热至185℃。水和gbl的混合物被收集在迪安斯塔克冷阱中 (溶液总重量的~7%),并且不再添加回体系中。使溶液反应48小时,之后冷却至室温。所产生的溶液约为35%固体,并且是深红色的、略带粘性的溶液。之后,将冷却的溶液装瓶待进一步使用。

[0107]

实施例2

[0108]

聚酮胺组合物的制备

[0109]

在该实施例中,通过顶部搅拌机将634.20克实施例1的溶液与665.86克乳酸乙酯(kmg化学公司,德克萨斯州沃思堡)混合。对混合物进行搅拌,直到所有固体在溶液中。之后,用0.2

‑

μm meissner过滤器对所产生的溶液进行过滤。

[0110]

实施例3

[0111]

聚酮胺组合物的表征

[0112]

1.光学性质

[0113]

将实施例2中制备的材料涂布在100mm的si晶片上。该涂布通过以 1,500rpm旋涂来实现,加速度1,500rpm/s,时长60秒。之后,载体晶片在150℃下烘烤,2分钟,在220℃下烘烤2分钟,在250℃下烘烤5分钟,在300℃下烘烤10分钟。之后,涂布的晶片在vase m2000椭圆偏光仪上运行,以获得原始光学数据。之后,对数据进行厚度和光学性质的拟合(n和k值)。关注的波长为308nm、343nm和355nm。结果汇总在表1中,而完整的光谱示于图3 中。

[0114]

表1.光学常数

[0115]

波长(nm)nk3081.840.433431.870.263551.860.24

[0116]

2.厚度、分子量和多分散指数

[0117]

将实施例2中制备的材料涂布在200mm的玻璃晶片上。该涂布通过以 1,500rpm旋涂来实现,加速度1,500rpm/s,时长60秒。之后,载体晶片在150℃下烘烤2分钟,在220℃下烘烤2分钟,在250℃下烘烤5分钟,在300℃下烘烤10分钟。之后,在frt300工

具上使用1x1mm分辨率点映射扫描对涂布的晶片进行分析,获得了平均厚度值为673.48nm,ttv为32.89nm,高低数据排除率(high and low data exclusion)为1%。

[0118]

gpc采用waters 717液相色谱系统,使用nmp、thf、乙酸和溴化锂,流动相流量为1毫升/分钟。监测采用waters 410微分折射率检测器来完成,利用聚苯乙烯标准的相对校准信号进行积分和定量。表2显示了这些结果。

[0119]

表2.平均分子量和多分散指数(“pdi”)

[0120][0121]

实施例4

[0122]

使用实施例2的配方的结合

[0123]

将实施例2中制备的材料涂布在作为载体晶片的200mm的玻璃晶片上。该涂布通过以1,500rpm旋涂来实现,加速度1,500rpm/s,时长60秒。之后,载体晶片在60℃下烘烤2分钟,在120℃下烘烤2分钟,在250℃下烘烤5分钟,在300℃下烘烤10分钟。将实验用苯氧基热塑性结合材料(的布鲁尔科技公司(brewer science),密苏里州罗拉(rolla))涂布在作为模拟器件晶片的 200mm的硅晶片上。该涂布通过以1,500rpm旋涂来实现,加速度3,000rpm/s,时长30秒。之后,载体晶片在60℃下烘烤5分钟,在160℃下烘烤5分钟,在 220℃下烘烤5分钟。通过在510结合系统(ev集团(ev group))中在 200℃、3000n下,在真空下(<5mbar)结合3分钟,以使涂布的载体晶片与涂布的器件晶片结合。

[0124]

实施例5

[0125]

使用实施例2的配方的激光脱结合和清洁

[0126]

利用目前工业上使用的三种主要uv激光波长,成功使结合的晶片脱结合。每个波长使用不同的脱结合设备,这些设备为:suss eld12激光脱结合器(garching bei m

ü

nchen,德国);evg半自动脱结合系统(st.florian/inn,奥地利);kingyoup ld半自动200/300(新台北市,中国台湾省)。激光脱结合的参数以及suss、kingyoup和evg脱结合器的结果分别示于表3、4和5 中。

[0127]

表3.激光脱结合参数和suss脱结合器的结果

[0128][0129]

表4.kingyoup脱结合器的结果

[0130][0131]

表5.evg脱结合器的结果

[0132][0133]

实施例6

[0134]

聚酮胺与低吸收材料的共混

[0135]

实施该步骤,以显示本发明的聚合物和组合物如何与其他聚合物组合物共混而改善那些聚合物组合物的性能。在这种情况下,其他聚合物组合物包括gbl

‑

环戊酮溶剂混合物中的12重量%商售聚酰亚胺溶液(称为“聚酰亚胺溶液”),其在300

‑

400nm下的吸收低。

[0136]

以1:1的重量比将17.5重量%的实施例1制备的材料溶液与环戊酮(来自富士胶片公司(fujifilm))混合(称为“聚酮胺添加剂”)。以不同的比例将聚酮胺添加剂与聚酰亚胺溶液混合,其各自的重量汇总与表6中。

[0137]

表6.聚酮胺添加剂和共混的聚酰亚胺溶液的重量

[0138]

聚酮胺添加剂的重量(g)聚酰亚胺溶液的重量(g)添加剂百分比*1.035.1416.7%2.085.0729.1%3.025.0237.5%4.035.1643.8%

[0139][0140]

制备的溶液进行旋涂,以获得足够薄的膜,用于测量100nm~500nm的厚度范围内的吸光度(k)。该涂布通过以1,500rpm旋涂来实现,加速度 1,500rpm/s,时长60秒。载体晶片在60℃下烘烤2分钟,在150℃下烘烤2分钟,在220℃下烘烤5分钟。之后,涂布的晶片在vase m2000椭圆偏光仪上运行,以获得原始光学数据。之后,对数据进行厚度和光学性质的拟合(n 和k值)。关注的波长为308nm、343nm和355nm。这些结果汇总于表7中。

[0141]

表7.不同百分比的聚酮胺添加剂在主要波长下的k值变化

[0142]

聚酮胺添加剂%308nm下的k值343nm下的k值355nm下的k值0.00%0.080.030.03

43.84%0.270.150.1437.51%0.210.130.1229.13%0.190.110.1016.72%0.140.070.07

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。