1.本发明涉及一种多元过渡金属硫化物纳米复合材料的制备方法。

背景技术:

2.cu2nisns4(copper nickel tin sulfur)是一种由cu、ni、sn元素与s元素在特定反应条件生成的一种多元过渡金属硫化物。由于其具有典型的p型半导体材料的特征而在表现出优良的电学性能、催化性能以及晶体的各向异性,已受到新材料先端领域的广泛关注。特别在新型太阳能材料与半导体材料领域发挥至关重要的作用,因此cu2nisns4有望成为一种新型高效能量转化材料。cu2nisns4是一类间隙化合物,由于ni元素的加入,外层电子受到外界磁场作用时,将表现出不同寻常的磁矩变化而表现出良好的介电损耗和磁损耗能力而被应用在电磁能量转换领域。综上所述,该多元过渡金属硫化物在光电磁应用领域具有潜在的应用价值。

3.目前对于cu2nisns4纳米材料的有关报道揭示了其优良的电学性能。sarkar s等人(materials letters,2015,152:155

‑

158)制备了微米级cu2nisns4材料,并利用实验论证了cu2nisns4是一种p型半导体,凭借材料本身的空穴,表现出良好的电学性能,由于没有很好的控制制备过程而出现了大面积且团聚现象,可能是影响电化学性能没有达到更高数值的主要原因。yuan s等人(acs applied materials&interfaces,2016,8(14):9178

‑

9184)报道了他们利用水热法制备了一种花状的cu2nisns4团簇,测试分析发现其可逆容量为837mahg

‑1。同时,作为一种电极材料它具有良好的循环稳定性与速率。这些性能印证了该材料优秀的电化学性能,而对于电能储存与释放的规律也揭示了该材料在受到外来电场的影响下,可能在其表面发生较强的介电弛豫现象。另一方面,yang等人(materials letters 166(2016):101

‑

104)利用电沉积法制备了cu2nisns4粉体。揭示了其在5k温度下表现出超顺磁性,在300k温度下表现出顺磁性,这有可能与晶体中ni

‑

ni之间的距离有关。这一报道进一步解释了该材料在磁学性能上的潜力,同样也证明了该材料可能对外来磁场产生影响,但其制备方法繁琐,材料样品颗粒过大,若将cu2nisns4颗粒控制在纳米级,这将进一步提高该材料的磁学性能。中国专利《一种铜镍锡硫纳米晶的制备方法》(公开号:cn109956504a)提出利用球磨法制备cu2nisns4纳米晶体,分别将含有铜、镍、锡和硫的化合物按一定比例混合,通过球磨、退火和煅烧等工艺,成功制备出cu2nisns4纳米晶体。该方法随工艺简单,产量较大,但其最终成品颗粒尺寸难以调控,可能出现颗粒形貌不均匀的问题,难以应用于对纳米粒子要求较高的精密仪器。wang等人(materials letters,2014,124:148

‑

150.)提出一种以乙烯醇为溶剂,利用溶剂热法制备cu2nisns4纳米颗粒的方法并成功制备出颗粒大小均匀的花状cu2nisns4颗粒。虽然此法解决了粒径不均匀的问题,但由于溶剂热的成本过高,并不适合工业化生产。cu2nisns4纳米颗粒是一种具有优秀的光电性能、磁学性能的半导体材料,被广泛应用于转化效率要求较高的光电能量转化仪器上。目前大多专利涉及该材料太阳能转化的应用,对其电磁吸收潜能的应用还报道较少。一方面是由于该材料本身能带的

限制,对于能量较高的电磁波吸收转化能力并不理想,且在吸收过程中产生的热能会影响材料本身的性能。另一方面,目前cu2nisns4纳米颗粒的主流制备方法还存在操作繁琐、成本较高和颗粒尺寸难以控制等缺点,使得该材料较难大规模应用于现有的仪器设备上。

技术实现要素:

4.本发明的目的是要解决现有纳米cu2nisns4生产成本高,操作繁琐,粒径大小不均匀且难以控制和吸波性能差的问题,而提供一种小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料的制备方法。

5.一种小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料的制备方法,具体是按以下步骤完成的:

6.一、制备表面活性剂溶液:

7.将磺酸盐阴离子表面活性剂和聚合物表面活性剂溶解到水中,得到表面活性剂溶液;

8.二、制备前驱体溶液:

9.将铜盐、镍盐、锡盐和硫源溶解到水中,再加入质量分数为10%~20%的柠檬酸,混合均匀,得到前驱体溶液;

10.三、添加炭黑:

11.将炭黑加入到前驱体溶液中,加热搅拌,得到含有炭黑的前驱体溶液;

12.四、水热反应:

13.将含有炭黑的前驱体溶液放入水热反应釜中,进行水热反应,水热反应结束后,将反应产物从自然冷却至室温的反应釜中取出;

14.五、分离、提取和烘干:

15.①

、首先将反应产物放入到蒸馏水中超声清洗,然后放入到无水乙醇中超声清洗,最后进行离心,弃除上清液,得到固体物质;

16.②

、重复步骤五

①

,再在室温条件下干燥,得到小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料。

17.本发明的原理及优点:

18.本发明利用环保廉价的水热反应制备一种将cu2nisns4纳米晶负载于炭黑粉上且尺寸较小的复合材料,一方面解决了制备纳米cu2nisns4生产成本高,操作繁琐,粒径大小不均匀且难以控制的问题。另一方面,探索出一种具有多重吸收途径的新型电磁波吸收材料,不仅利用了碳黑粉弥补了cu2nisns4在热量转移和电学性能上的不足还拓宽了cu2nisns4对电磁波的影响频段,最大程度发挥cu2nisns4纳米材料的电磁波吸收潜力,同时利用炭黑粉的优秀特性进一步提高该材料的吸波性能。

19.本发明的优点:

20.一、本发明利用价格较低的无机盐作为铜源、镍源与锡源,同时使用廉价的硫脲与炭黑粉作为原料,极大的节约了原料成本;

21.二、本发明采用水热法制备该复合材料纳米颗粒,该方法操作简单、节能环保、反应溶液价格低廉且易获得,同时该法制备的纳米颗粒尺寸均匀,形貌规则;

22.三、本发明结合水热法反应特点,配置不同比例表面活性剂,有效的控制了纳米颗

粒在反应进行时的生长,实现对纳米颗粒大小的有效控制,而纳米颗粒的尺寸关系到对不同频段和能量电磁波的影响,该技术通过控制cu2nisns4粒子尺寸,实现了对于吸收复杂电磁波频段的吸收;

23.四、本发明制备的材料利用了cu2nisns4纳米颗粒优秀的电磁波吸收性能的同时,利用炭黑粉进一步弥补了cu2nisns4纳米颗粒电学、热力学性能上的短板,进一步加强了该复合材料的吸收和应用能力;

24.五、本发明解决了未改性炭黑粉在水溶液中的分散问题,并实现炭黑粉对小尺寸纳米颗粒的负载;

25.六、本发明利用水热法,降低了材料的制备成本,简化了生产制备流程,而水溶液中较容易引入表面活性剂来限制晶体生长,使得制备的cu2nisns4纳米颗粒不仅尺寸较小且分布均匀,本发明制备cu2nisns4纳米粒子尺寸在5

‑

70纳米,并未发生团聚现象。

26.本发明制备小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料的方法适合工业化生产。

附图说明

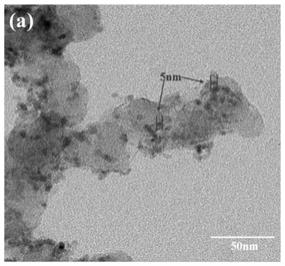

27.图1为实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的tem图;

28.图2为实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的tem图;

29.图3为实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的xrd图;

30.图4为实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的xrd图;

31.图5为实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的电磁波吸收图;

32.图6为实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的电磁波吸收图。

具体实施方式

33.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

34.具体实施方式一:本实施方式一种小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料的制备方法具体是按以下步骤完成的:

35.一、制备表面活性剂溶液:

36.将磺酸盐阴离子表面活性剂和聚合物表面活性剂溶解到水中,得到表面活性剂溶液;

37.二、制备前驱体溶液:

38.将铜盐、镍盐、锡盐和硫源溶解到水中,再加入质量分数为10%~20%的柠檬酸,搅拌,得到前驱体溶液;

39.三、添加炭黑:

40.将炭黑加入到前驱体溶液中,加热搅拌,得到含有炭黑的前驱体溶液;

41.四、水热反应:

42.将含有炭黑的前驱体溶液放入水热反应釜中,进行水热反应,水热反应结束后,将反应产物从自然冷却至室温的反应釜中取出;

43.五、分离、提取和烘干:

44.①

、首先将反应产物放入到蒸馏水中超声清洗,然后放入到无水乙醇中超声清洗,最后进行离心,弃除上清液,得到固体物质;

45.②

、重复步骤五

①

,再在室温条件下干燥,得到小尺寸多元过渡金属硫化物/炭黑粉纳米复合材料。

46.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一中所述的磺酸盐阴离子表面活性剂与聚合物表面活性剂的质量比为(4~15):1;步骤一中所述的磺酸盐阴离子表面活性剂和聚合物表面活性剂的总质量与水的体积比为(0.1~0.5):100。其它步骤与具体实施方式一相同。

47.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤一中所述的磺酸盐阴离子表面活性剂为十二烷基苯磺酸钠、十六烷基磺酸钠或α—烯烃磺酸钠;步骤一中所述的聚合物表面活性剂为聚乙二醇2000、聚乙二醇4000、聚乙烯醇、聚丙烯酰胺或聚乙烯吡咯烷酮。其它步骤与具体实施方式一或二相同。

48.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤二中所述的铜盐、镍盐、锡盐和硫源的质量比为(6~10):(3~5):(6~8):(6~9);步骤二中所述的铜盐、镍盐、锡盐和硫源的总质量与水的体积比为(1.3~10):100;步骤二中所述的质量分数为10%~20%的柠檬酸与水的体积比为(10~5):1;步骤二中所述的搅拌的速度为100r/min~300r/min,搅拌时间为10min~30min。其它步骤与具体实施方式一至三相同。

49.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤二中所述的铜盐为cuso4·

5h2o、cucl2·

2h2o或cu(no3)2·

6h2o;步骤二中所述的镍盐为niso4·

6h2o、nicl2·

6h2o或ni(no3)2·

6h2o。其它步骤与具体实施方式一至四相同。

50.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤二中所述的锡盐为sncl4·

5h2o或sncl2·

2h2o;步骤二中所述的硫源为硫脲、硫醇或硫醚。其它步骤与具体实施方式一至五相同。

51.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤三中所述的炭黑的质量与前驱体溶液中铜盐、镍盐、锡盐和硫源的总质量比为(5~15):100;步骤三所述的加热搅拌的温度为40℃~45℃,搅拌的速度为250r/min~300r/min,搅拌时间为20min~40min。其它步骤与具体实施方式一至六相同。

52.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤四中所述的水热反应的温度为120℃~200℃,水热反应的时间为10h~25h。其它步骤与具体实施方式一至七相同。

53.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤五

①

中首先将反应产物放入到蒸馏水中超声清洗10min~15min,然后放入到无水乙醇中超声清洗10min~15min,最后在离心速度3000~5000r/min条件下离心5min~10min,弃除上清液,得到固体物质。其它步骤与具体实施方式一至八相同。

54.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤五

②

中重复步骤五

①

的次数为3次~5次;步骤五

②

中所述的干燥的时间为2h~12h。其它步骤与具体实施方式一至九相同。

55.下面结合附图和实施例对本发明进行详细的说明。

56.采用以下实施例验证本发明的有益效果:

57.实施例一:一种小尺寸cu2nisns4/炭黑粉纳米复合材料的制备方法,具体是按以下步骤完成的:

58.一、制备表面活性剂溶液:

59.将十二烷基苯磺酸钠和聚乙二醇2000加入到水中,在搅拌速度为150r/min的条件下持续搅拌,直至十二烷基苯磺酸钠和聚乙二醇2000溶解到水中,得到表面活性剂溶液;

60.步骤一中所述的十二烷基苯磺酸钠与聚乙二醇2000的质量比为7:1;

61.步骤一中所述的十二烷基苯磺酸钠和聚乙二醇2000的总质量与水的体积比为0.2:100;

62.二、制备前驱体溶液:

63.将cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲溶解到水中,再加入质量分数为14%的柠檬酸,在搅拌速度为150r/min的条件下持续搅拌15min,得到前驱体溶液;

64.步骤二中所述的cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲的质量比为8:4:7:8;

65.步骤二中所述的cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲的总质量与水的体积比为1.38:100;

66.步骤二中所述的质量分数为14%的柠檬酸与水的体积比为7:50;

67.三、添加炭黑:

68.将炭黑加入到前驱体溶液中,在搅拌速度为250r/min和温度为40℃的条件下持续搅拌30min,得到含有炭黑的前驱体溶液;

69.步骤三中所述的炭黑的质量与前驱体溶液中cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲总质量比为10:100;

70.四、水热反应:

71.将含有炭黑的前驱体溶液放入水热反应釜中,在水热反应温度为200℃下反应10h,水热反应结束后,将反应产物从自然冷却至室温的反应釜中取出;

72.五、分离、提取和烘干:

73.①

、首先将反应产物放入到蒸馏水中超声清洗,然后放入到无水乙醇中超声清洗,最后进行离心,弃除上清液,得到固体物质;

74.步骤五

①

中首先将反应产物放入到蒸馏水中超声清洗10min,然后放入到无水乙醇中超声清洗10min,最后在离心速度4000r/min条件下离心10min,弃除上清液,得到固体物质;所述的超声清洗的功率为120w;

75.②

、重复步骤五

①

3次,再在室温条件下干燥12h,得到小尺寸cu2nisns4/炭黑粉纳米复合材料。

76.实施例二:一种小尺寸cu2nisns4/炭黑粉纳米复合材料的制备方法具体是按以下步骤完成的:

77.一、制备表面活性剂溶液:

78.将十二烷基苯磺酸钠和聚乙二醇2000加入到水中,在搅拌速度为150r/min的条件下持续搅拌,直至十二烷基苯磺酸钠和聚乙二醇2000溶解到水中,得到表面活性剂溶液;

79.步骤一中所述的十二烷基苯磺酸钠与聚乙二醇2000的质量比为4:1;

80.步骤一中所述的十二烷基苯磺酸钠和聚乙二醇2000的总质量与水的体积比为0.2:100;

81.二、制备前驱体溶液:

82.将cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲溶解到水中,再加入质量分数为14%的柠檬酸,在搅拌速度为150r/min的条件下持续搅拌15min,得到前驱体溶液;

83.步骤二中所述的cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲的质量比为8:4:7:8;

84.步骤二中所述的cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲的总质量与水的体积比为1.38:100;

85.步骤二中所述的质量分数为14%的柠檬酸与水的体积比为7:50;

86.三、添加炭黑:

87.将炭黑加入到前驱体溶液中,在搅拌速度为250r/min和温度为40℃的条件下持续搅拌30min,得到含有炭黑的前驱体溶液;

88.步骤三中所述的炭黑的质量与前驱体溶液中cuso4·

5h2o、niso4·

6h2o、sncl4·

5h2o和硫脲总质量比为10:100;

89.四、水热反应:

90.将含有炭黑的前驱体溶液放入水热反应釜中,在水热反应温度为200℃下反应20h,水热反应结束后,将反应产物从自然冷却至室温的反应釜中取出;

91.五、分离、提取和烘干:

92.①

、首先将反应产物放入到蒸馏水中超声清洗,然后放入到无水乙醇中超声清洗,最后进行离心,弃除上清液,得到固体物质;

93.步骤五

①

中首先将反应产物放入到蒸馏水中超声清洗10min,然后放入到无水乙醇中超声清洗10min,最后在离心速度4000r/min条件下离心10min,弃除上清液,得到固体物质;步骤五中所使用的超声清洗仪功率为120w;

94.②

、重复步骤五

①

3次,再在室温条件下干燥12h,得到小尺寸cu2nisns4/炭黑粉纳米复合材料。

95.图1为实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的tem图;

96.由图1可知,采用该实施方法制备的cu2nisns4纳米颗粒为球形,全部负载在炭黑粉表面,颗粒之间无团聚现象,在炭黑粉表面分散均匀,数量较为稀疏。cu2nisns4纳米颗粒粒径大小均匀,绝大多数尺寸为5nm。

97.图2为实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的tem图;

98.图2中,由于改变了表面活性剂使用比例,炭黑粉聚集情况增加,部分炭黑粉发生团聚现象。同时,负载于炭黑粉表面的cu2nisns4纳米颗粒更加紧密,形成直径为30nm~70nm大小的cu2nisns4团簇。

99.图3为实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的xrd图;

100.由图3可知,2θ位于28.475

°

、33.026

°

、47.357

°

、56.214

°

和76.442

°

处的衍射峰分别对应于cu2nisns4晶体的(111)、(200)、(220)、(311)和(331)晶面,这与cu2nisns4(pdf#26

‑

0552)标准卡片吻合,说明制备的产物确实为cu2nisns4。2θ位于20

°‑

30

°

处出现的较宽“馒头”峰为炭黑粉特征峰,由此可分析出炭黑粉与cu2nisns4纳米颗粒负载状况良好,不同

物质对x射线遮挡情况较少。

101.图4为实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的xrd图;

102.由图4与图3对比可知,通过改变不同表面活性剂的比例,仍然在标准卡片对应的晶面处可以表现出较强的特征峰,也证明了实施例二中表面活性剂使用的比例是可行的。另外图3在(002)晶面处的特征峰,较图2中此处的特征峰弱,这是由于表面活性剂的比例的改变使得实施例2中的cu2nisns4纳米颗粒更易发生团聚,对炭黑粉的遮挡情况较为严重,降低了炭材料特征峰强度。

103.将实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料与石蜡按1:4的重量比进行混合,做成空心圆柱体后用矢量网络分析仪进行电磁波吸收性能测试,见图5所示;

104.图5为实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的电磁波吸收图;

105.由图5可知,实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料与石蜡按1:4的重量比混合后的厚度为5毫米时对3.28ghz电磁波反射率达到了

‑

27.8db,吸波值最佳;当厚度为3mm和4mm时,电磁波反射率分别为

‑

19.5与

‑

18.9db,在2mm厚度时出现较宽(>4ghz)的吸收带。这表明实施例一制备的小尺寸cu2nisns4/炭黑粉纳米复合材料与石蜡按1:4的重量比混合后的厚度在2

‑

5mm时对s和c波段电磁波均有较好得吸收作用。

106.将实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料与石蜡按1:4的重量比进行混合,做成空心圆柱体后用矢量网络分析仪进行电磁波吸收性能测试,见图6所示;

107.图6为实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料的电磁波吸收图;

108.由图6可知,实施例二制备的小尺寸cu2nisns4/炭黑粉纳米复合材料与石蜡按1:4的重量比混合后的厚度为5mm时在3.28ghz仍然表现出最佳的吸收效果,电磁波反射率为

‑

20.7db。相较实施例一,该厚度时,吸波能力降低。当厚度为3mm和4mm时,其吸波能力无明显变化。当厚度为2mm时,仍与图4中所示的较为一致,出现了较宽(>4ghz)的吸收带,但是在10

‑

11ghz频段出现了较强的峰值为

‑

17.5db。综上所述,通过控制表面活性剂的比例,可以有效的控制cu2nisns4纳米颗粒在炭黑粉上的分散、团聚与生长情况,也改变了电磁波吸收单元的尺寸,进而改变了该复合材料对于不同频段电磁波的吸收强度。这表示通过改变表面活性剂的加入比例可以调整cu2nisns4/炭黑粉纳米复合材料颗粒的尺寸与分散状况,制备出满足不同工作条件中的电磁波吸收要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。