1.本发明涉及碳纳米管技术领域,具体涉及一种磁性碳纳米管应用方法。

背景技术:

2.碳纳米管,又名巴基管,是一种具有特殊结构(径向尺寸为纳米量级,轴向尺寸为微米量级,管子两端基本上都封口)的一维量子材料。碳纳米管主要由呈六边形排列的碳原子构成数层到数十层的同轴圆管。层与层之间保持固定的距离,约0.34nm,直径一般为2~20 nm。并且根据碳六边形沿轴向的不同取向可以将其分成锯齿形、扶手椅型和螺旋型三种。其中螺旋型的碳纳米管具有手性,而锯齿形和扶手椅型碳纳米管没有手性。

3.碳纳米管作为一维纳米材料,重量轻,六边形结构连接完美,具有许多异常的力学、电学和化学性能。近些年随着碳纳米管及纳米材料研究的深入其广阔的应用前景也不断地展现出来磁性碳纳米管,是指负载了磁性材料粒子的碳纳米管,是一种同时具有磁性和吸附性的纳米级粉体材料。磁性碳纳米管的应用范围特别广泛,能够在医疗、化工、污染治理等领域应用。例如cn201410338375.9的一种农药残留检测中使用的磁性碳纳米管,公开了磁性碳纳米管在农药检测领域中的应用。cn201510248754.3的半胶囊状的磁性碳纳米管及其制备方法与应用,公开了磁性碳纳米管在水处理领域的应用。cn200710172609.7的一种基于磁性碳纳米管的葡萄糖氧化酶电极及其制备方法,公开了磁性碳纳米管在电极材料中的应用。cn201310593518.6的一种磁性碳纳米管表面印迹温敏吸附剂的制备方法,公开了磁性碳纳米管在吸附剂领域的应用。cn201310003785.3的一种可应用于生物样品前处理的磁性碳纳米管表面分子印迹聚合物的制备方法,公开了磁性碳纳米管在生物医疗领域的应用。

4.但上述应用,多数是基于碳纳米管自身的吸附性,或者负载磁性材料后的磁学性质以及强氧化性等方面特性的应用。对应本领域人员,还可以进一步考虑磁性碳纳米管其他方面的特性,开拓其应用领域范围,提高碳纳米管应用价值。

技术实现要素:

5.针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种能够开拓碳纳米管应用范围的磁性碳纳米管应用方法。

6.为了解决上述技术问题,本发明采用了如下的技术方案:一种磁性碳纳米管应用方法,其特征在于,将磁性碳纳米管应用于换热用的相变材料中作为晶核。

7.换热用相变材料,即利用相变材料在固液相变过程进行蓄放热的材料。相变材料中添加晶核后,在材料凝固结晶过程中围绕晶核结晶,可以提高其凝固速度,降低过冷现象。但现有的相变材料中添加的晶核材料一般需考虑其比重要求要尽量和相变材料比重一致,这样才能更好地和相变材料混合均匀以起到晶核的效果。而碳纳米管由于自身比重较

轻,故以往未被考虑作为相变材料的晶核材料应用过。但是申请人发现对于磁性碳纳米管材料,即在碳纳米管颗粒基础上负载了磁性粒子后,由于磁性粒子比重通常大于相变材料(例如水)的比重,故在增加了磁性粒子调和后,使得磁性碳纳米管比重增加,具有了应用于相变材料作为晶核的可能。而且磁性碳纳米管应用于相变材料中作为晶核,不仅仅能够利用晶核提高结晶速度,还可以利用碳纳米管传热效率非常高的固有特性,提高相变材料的传热效率。同时磁性碳纳米自身为长条形且具有磁性,还能够进一步考虑利用磁场对其进行指向性控制,以更好地提高其在传热方面的特性。

8.作为优化,利用磁场控制作为晶核的磁性碳纳米管在相变材料中,形成具有指向性的排布方式,使得在相变材料中形成定向的传热路径,提高相变材料在指定方向上的传热效率。

9.这样,能够利用磁性碳纳米管的磁力特性和长条形的物理特性,通过磁场控制在相变材料中生成定向的高效率传热路径,当需要定向传热时,可以控制实现高效率定向传热效果。因为碳纳米管径向尺寸为纳米量级而轴向尺寸为微米量级,故微观角度下整体呈类似丝状的长条形,在电磁场作用下其轴线方向呈沿磁场方向定向排布后,就能够更好地沿该方向传递热量。

10.进一步地,所述磁性碳纳米管为负载了四氧化三铁的碳纳米管,即fe3o4‑

cnts复合纳米粒子。

11.这样是因为四氧化三铁比重较大,磁性较好,故能够更适宜作为相变材料晶核的应用。碳纳米管负载四氧化三铁后粒子呈磁性,在磁场作用下呈现出沿磁场方向定向排布的趋势。这种状态的产生归因于磁性流体中的四氧化三铁纳米粒子组装成链。这种链状结构是由无数个微小磁极所组成,微小磁极之间相互吸引,无数的n

‑

s磁极的叠加显示了强磁性,在磁场作用下磁性复合材料被磁化,使得碳纳米管的两端形成n

‑

s极,故方向会形成沿着磁感应线的方向排布为直线状,进而在作为相变储能介质的水中形成传热路径,使得相变储能介质的传热效率得到巨大的提升。当然,实施时,也可以采用负载了其他磁性材料的碳纳米管实现。

12.进一步地,所述fe3o4‑

cnts复合纳米粒子由以下步骤获得:a将多壁碳纳米管采用浓硝酸进行酸化处理后洗涤至中性再烘干;b取定量的酸化后多壁碳纳米管加入定量纯水,并使其均匀分散在水中形成碳纳米管分散液;c取一定量fecl3·

6h2o和fecl2·

4h2o混合并加入纯水配为铁盐溶液;d将b步骤获得的碳纳米管分散液加入c步骤获得的铁盐溶液,在搅拌状态下加入氨水和十二烷基苯磺酸钠分散剂反应生成四氧化三铁,并使其负载在碳纳米管上;e待反应完毕后,使反应物沉淀并采用纯水反复洗涤呈中性后,干燥得到fe3o4‑

cnts复合纳米粒子。

13.这样,上述a步骤中采用多壁碳纳米管,可以有利于更好地实现四氧化三铁以及后续表面活性剂的负载。采用浓硝酸对多壁碳纳米管进行酸化处理使其具有亲水性,能够使得在碳纳米管表面产生羟基和羧基等活性基团,进而表现出一定的负电性,使其能够更好地实现对四氧化三铁的负载。然后b、c、d步骤中分别将两方面的反应物加水分散形成碳纳米管分散液和铁盐溶液后,再将二者结合,比起将两方面反应物逐一添加到水中的方式,能够保证碳纳米管的均匀分散并使铁盐完全溶解,可进一步提高四氧化三铁在碳纳米管上的负载均匀性。然后在d步骤中,在采用共沉淀法滴加氨水反应的同时,即采用添加一定量的

十二烷基苯磺酸钠(sdbs)对碳纳米管进行表面修饰可以增强表面的负电性,以和fe

3

之间形成更强的结合力。同时滴加的十二烷基苯磺酸钠作为表面活性剂(sdbs),其自身特性能够吸附到碳纳米管表面,进而将部分负责到碳纳米管孔隙内的四氧化三铁粒子堵住,形成类似包覆的效果,进一步提高碳纳米管和四氧化三铁负载吸合的可靠性。另外十二烷基苯磺酸钠附着在碳纳米管表面表面能够依靠自身活性,达到解团聚的目的。这样也能够使得,后续采用磁铁在反应容器侧壁吸附反应产物的过程中,避免大量的复合纳米粒子因为自身的团聚作用而导致沉淀达到容器底部并被倒走流失。

14.进一步地,a步骤具体为:将多壁碳纳米管放入烘箱中烘烤(24小时)除去碳纳米管中的水分,按照1g多壁碳纳米管对应90

‑

110ml(最优100ml)浓硝酸的比例将二者混合后在55

‑

75℃(最优65℃)水浴中回流处理2

‑

4小时(最优3小时),再自然冷却到室温,然后纯水洗涤至中性,采用抽滤装置抽滤后,移至干燥箱中烘干。

15.这样,可以使得酸化处理效果达到最佳。

16.进一步地,b步骤中,按0.05g多壁碳纳米管对应10ml纯水比例混合加入,并超声振荡10分钟左右完成均匀分散。

17.这样,可以更好地形成均匀分散的效果。

18.进一步地,c步骤中fecl3·

6h2o和fecl2·

4h2o按照质量比例2.7:1取量后,并按照fecl2·

4h2o和多壁碳纳米管质量比(0.5

‑

2):1的比例加入到纯水;其中,固体物质和纯水可以按照质量比1:40

‑

60(50最佳)的比例添加。

19.这样,可以更好地促进反应的生成,避免多余反应原料。

20.进一步地,d步骤中采用磁力搅拌的方式实现搅拌,滴加氨水质量分数为25%,加入十二烷基苯磺酸钠分散剂的添加质量为碳纳米管的0.5

‑

1倍,先滴加氨水再加入十二烷基苯磺酸钠,然后在70℃温度下反应30分钟。

21.这样可以辅助更加高效快捷地完成反应,更好地完成反应,反应方程式为fecl2 fecl3 8nh4oh

→

fe3o4 8nh4cl 4h2o。滴加氨水反应后再加入十二烷基苯磺酸钠,可以使得碳纳米管先完成对四氧化三铁的负载,使得大量四氧化三铁进入到碳纳米管孔隙内,然后再加入十二烷基苯磺酸钠,达到更好地加强碳纳米管对四氧化三铁负载效果以及对碳纳米管解团聚的目的。

22.进一步地,e步骤中,反应完毕后,采用磁铁置于反应容器侧壁外部将反应产物的fe3o4‑

cnts复合纳米粒子吸合固定在反应容器侧壁,倒出其余反应产物和反应溶液;同时在纯水洗涤的过程中,采用相同方式依靠磁铁将fe3o4‑

cnts复合纳米粒子吸合在洗涤容器侧壁再倾倒洗涤液,直至洗涤呈中性。

23.这样,采用磁铁辅助实现沉淀,可以实现反应产物初级挑选,保证沉淀下来的复合纳米粒子均为负载了有足够的四氧化三铁粒子,具有足够的磁场反应效果,而其余负载四氧化三铁效果不够的碳纳米管被放弃。同时在反复洗涤过程中,采用相同方式实现挑选。使得部分四氧化三铁和碳纳米管吸合效果不够紧密的复合纳米粒子,在洗涤过程中,会因为四氧化三铁脱落导致磁性效果下降后无法被磁铁吸附住,进而放弃掉这部分稳定性差的复合纳米粒子,保证获得的fe3o4‑

cnts复合纳米粒子均是磁性足够到能够和要求磁力大小的磁场发生相互反应的复合纳米粒子,同时也保证了是具有足够的磁力稳定性的复合纳米粒子。这样就保证了复合纳米粒子在后续应用过程中的品质要求,保证了最终的产品效果。其

中,磁铁采用在容器侧壁位置吸合的方式,也是保证留下单独复合纳米粒子是受磁力作用效果大于重力作用效果的粒子,更好地保证其后续应用的品质要求。

24.进一步地,所述磁性碳纳米管应用于冰蓄冷空调系统中,蓄冷槽内的相变储能介质中作为晶核;所述冰蓄冷空调系统包括制冷循环系统、供冷循环系统和蓄冷槽,蓄冷槽内装有蓄冷工质,蓄冷工质为带有晶核的相变储能介质,晶核导热性大于相变储能介质,还包括位于蓄冷槽内的输入用换热结构和输出用换热结构,输入用换热结构连接在制冷循环系统中并用于为蓄冷槽提供冷量,输出用换热结构连接在供冷循环系统中并用于输出冷量;晶核为所述磁性碳纳米管,还包括有设置在蓄冷槽外的电磁装置,蓄冷槽内腔位于电磁装置磁场作用范围内且蓄冷槽内腔内的磁场方向和输入用换热结构以及输出用换热结构相对设置。

25.这样,在系统使用时,在换热结构和蓄冷工质交换热量,蓄冷工质冷却结晶过程中,可以先启动电磁装置,由于晶核为具有磁性的长条形,故在电磁装置作用下在相变储能介质中会形成长度方向指向磁场方向的排布。因为磁场方向和换热结构一致,故晶核形成指向换热结构方向排布,能够在相变储能介质内部生成指向换热结构方向的传热路径;进而极大地提高蓄冷工质和换热结构之间的热量传递效率,实现了可控地提高装置换热效率的效果。

26.作为优化,所述制冷循环系统包括靠制冷介质循环管路连接的压缩机、冷凝器、储液器、膨胀阀和蒸发器盘管,蒸发器盘管位于蓄冷槽内并形成所述输入用换热结构;所述供冷循环系统包括靠供冷介质循环管路连接的换热盘管、压力泵和负荷端供冷装置,换热盘管位于蓄冷槽内并形成所述输出用换热结构。

27.这样具有结构简单,实施便捷的优点;同时输入用换热结构和输出用换热结构分开各自设置,使得制冷循环系统和供冷循环系统各自使用自己的传热介质,利于实施和控制,且传热介质不和蓄冷工质接触流通,可更好地保护蓄冷工质。在其他的实施方式中,可以是输入用换热结构和输出用换热结构共用同一换热盘管,依靠外部管道切换控制使其分别连接到制冷循环系统和供冷循环系统中,这样即形成类似内融冰冰盘管式蓄冰装置的结构。或者也可以是蓄冷槽自身即构成输出用换热结构,即直接将蓄冷槽自身的蓄冷工质接入供冷循环系统作为供冷的换热介质;形成类似外融冰冰盘管式蓄冰装置的结构。

28.进一步地,输入用换热结构和输出用换热结构分别设置于蓄冷槽内腔的上下两端端部。

29.这样,可以避免蓄冷槽内因为蓄冷工质固态液体的比重不同,导致在蓄冷工质反复冻融过程中对换热结构产生的拉扯力形成破坏,提高了装置使用稳定性,延长了装置的使用寿命。同时因为通过控制磁性晶核材料形成的传热路径,极大地提高了蓄冷工质到换热结构之间的热量传递速率,故不会导致换热效率的降低。使得产品可以在最大程度降低蓄冷工质反复冻融对换热盘管的影响的同时还可以提高蓄冷工质和换热盘管之间的热传递效率。

30.进一步地,电磁装置为两个并分别安装在蓄冷槽的上下两端。这样可以更好地保证蓄冷槽内形成均匀稳定的磁场强度,提高热传递均匀性,更好地保护换热盘管,避免因换热盘管受热不均而影响换热效率以及影响使用寿命。

31.或者蓄冷槽整体呈圆柱状,电磁装置包括缠绕在蓄冷槽外的电磁线圈。这样,也可以使得蓄冷槽内形成均匀稳定的磁场强度,提高热传递均匀性。

32.进一步地,所述相变储能介质为水。

33.这样,本装置应用于冰蓄冷空调,可以极大地提高冰蓄冷空调的换热效率。当然实施时,相变储能介质也可以为其他相变材料,本装置也可以应用于其他相变材料储热换热设备。

34.进一步地,蓄冷工质为包括水、fe3o4‑

cnts复合纳米粒子和表面活性剂的混合物,其中表面活性剂和fe3o4‑

cnts复合纳米粒子质量比例为的(0.5

‑

3):1,水和fe3o4‑

cnts复合纳米粒子质量比例为(100

‑

1000):1。优选为500:1左右比例。

35.采用上述比例成分的蓄冷工质,添加的表面活性剂由于其亲水基团对固体的吸附性,能够自动附着在fe3o4‑

cnts复合纳米粒子孔隙及表面上,使得碳纳米粒子形成表面内层吸合负载了四氧化三铁粒子,表面外层负载吸合了表面活性剂成分的粒子。材料配比的比例大小,使得在表面活性剂的分散效果作用下,碳纳米粒子之间能够相互分开且各自在水中呈悬浮状态,并且在磁场作用下使得磁性碳纳米粒子能够一定程度上抵抗磁场吸力,在磁场作用下能够尽量保持在各自位置上被磁场调整为沿磁场方向排布,降低其直接向磁场磁极位置靠拢的趋势,更好地在水中生成传热路径。

36.其中表面活性剂可以为阿拉伯树胶、十二烷基苯磺酸钠、十二烷基磺酸钠、十六烷基三甲基溴化铵,优选采用十二烷基苯磺酸钠,具有和纳米粒子结合性好,分散效果好等优点。

37.进一步地,蓄冷工质由以下方法制备:1)将按照比例要求的表面活性剂加入到水中,在40

‑

60℃(最优为50℃)水浴条件下超声振荡15

‑

25分钟(最优为20分钟),得到具有一定浓度的表面活性剂水溶液;2)将按照比例要求的fe3o4‑

cnts复合纳米粒子加入到表面活性剂水溶液,搅拌均匀,然后在40

‑

60℃(最优为50℃)水浴条件下进行超声振荡,超声振荡每5分钟后停止10分钟再继续振荡,直至振荡时间累积超过30分钟(即至少振荡6次),获得蓄冷工质。

38.采用上述方法步骤,其中,先在水中加入表面活性剂并振荡均匀再加入fe3o4‑

cnts复合纳米粒子,使得磁性碳纳米粒子加入后能够更加快递地让表面活性剂成分均匀地吸合覆盖到磁性碳纳米粒子周向各表面,实现表面改性,在碳纳米粒子各个方向上形成均匀的排斥力,更加有利于碳纳米粒子之间的相互排斥,更好地避免团聚和沉降。加入磁性碳纳米粒子后采用反复超声振荡的方式,每振荡5分钟后停止10分钟,能够使得磁性碳纳米粒子在反复振荡过程中逐步排出孔隙内的空气而供表面活性剂成分吸合进入,能够更好地提高表面活性剂和碳纳米粒子结合的深度和紧密程度,保持长期稳定的结合效果。同时中间暂停的十分钟能够使得从磁性纳米粒子中振荡排出的空气形成的气泡上浮,形成泡沫并消散进入空气,有利于下一次振荡的进行,并最终形成稳定性好分散性好且均匀性好的磁性碳纳米管溶液。振荡在50℃左右水浴中进行能够有效加速上述反应效果。该方法与先加纳米粒子在加分散剂相比,其优点在于可以将表面活性剂溶解完全,复合材料加入可以立即富集周围的表面活性剂,进而提高包覆效果。当然,实施时也可以采用直接在水中先加入对应比例表面活性剂,再加入对应比例的fe3o4‑

cnts复合纳米粒子后整体搅拌均匀而制备获得蓄冷工质。但这样有可能需要搅拌时间更长,纳米粒子的分散稳定性相对难以保证以及制得

的蓄冷工质可能相对换热效果难以达到最佳。

39.本发明还公开了一种对上述冰蓄冷空调系统中的蓄冷槽及其蓄冷工质进行试验的方法,通过试验方法获得蓄冷工质中fe3o4‑

cnts复合纳米粒子的最佳添加比例,以及对应的控制磁场大小,从而达到最佳传热效果。该试验方法包括以下步骤:a获取上述的fe3o4‑

cnts复合纳米粒子;b将对应比例的表面活性剂和获取的fe3o4‑

cnts复合纳米粒子按照最小比例要求添加到水中,配置成为试验用蓄冷工质;c在试验用蓄冷工质一端以固定加热效率加热,在试验用蓄冷工质另一端检测其温度大小,加热过程中持续对试验用蓄冷工质施加指向加热端到检测端方向的固定磁场,获得温度达到预定温度值时所需时间大小;d依次调节增大fe3o4‑

cnts复合纳米粒子的比例,再重复c步骤检测,获得所需最小时间值对应的fe3o4‑

cnts复合纳米粒子添加比例,并确认为最佳比例;e将固定磁场替换为可控磁场,将蓄冷工质固定为最佳比例,依次调节在不同的磁场大小下重复c步骤操作,获得所需最小时间值对应的磁场大小,确认为最佳控制磁场大小。

40.这是因为蓄冷工质中,表面活性剂是用于吸附到fe3o4‑

cnts复合纳米粒子表面,提高其表面活性和斥力使其能够在水中处于悬浮状态并能够一定程度上抵抗磁场作用力,避免直接被磁场作用力吸引到磁极位置,故表面活性剂的数量只和fe3o4‑

cnts复合纳米粒子数量相关,通常按照表面活性剂和fe3o4‑

cnts复合纳米粒子质量比例为(0.5

‑

3):1添加即可。而fe3o4‑

cnts复合纳米粒子的浓度和蓄冷工质传热性能息息相关,如果fe3o4‑

cnts复合纳米粒子浓度过低,则会因为传热介质数量不够而导致传热效率较低,但如果浓度过高时,也会因为容易团聚沉淀以及会影响方向调整顺畅程度等原因导致传热效率降低,故fe3o4‑

cnts复合纳米粒子的浓度并不是越高越好。通过上述试验即可获得浓度比例,保证蓄冷工质的传热性能能够达到最佳。同时,在fe3o4‑

cnts复合纳米粒子比例确认后,磁场的大小会成为导热性能的最大影响因素。因为磁场过大,会导致fe3o4‑

cnts复合纳米粒子整体被吸附到磁极位置,进而使得传热路径中断,而影响传热效率。而磁场过小,则会导致fe3o4‑

cnts复合纳米粒子无法受磁场力作用而调整到沿直线指向磁场方向的状态。故采用本试验方法,可以先获得最佳的fe3o4‑

cnts复合纳米粒子添加比例,再获得最佳的磁场大小。使得蓄冷工质的传热性能达到最佳,使得蓄冷槽的换热效果达到最大。同时上述方法步骤自身具有操作简单稳定,利于控制等优点。

41.进一步地,上述试验采用以下的蓄冷工质试验设备进行,所述蓄冷工质试验设备,包括一个整体呈封闭状态的试验容器,试验容器上端连通设置有进水管道,下端向外连通设置有带开关阀的出水管道,试验容器上端还开设有配料添加入口,试验容器内腔下端安装设置有电加热模块,内腔上端中部固定设置有温度探头,试验容器上端和/或下端外侧还安装有电磁装置,试验容器下端外部还安装有振荡发生装置,还包括控制中心,控制中心分别和电加热模块、温度探头、电磁装置以及振荡发生装置连接。

42.这样上述试验设备可以方便用于完成上述试验步骤。具体试验时,先通过进水管道加入水到试验容器内腔中,然后通过配料添加入口加入对应比例的表面活性剂和fe3o4‑

cnts复合纳米粒子并配置为试验用蓄冷工质,具体加入时可以先加入表面活性剂并用振荡发生装置振荡使其分布均匀,然后再加入fe3o4‑

cnts复合纳米粒子并使用振荡发生装置振荡使其分布均匀,完成试验用蓄冷工质的配置。需要增大fe3o4‑

cnts复合纳米粒子的比例操作时,可以同样采用先加入表面活性剂并振荡均匀后再加入fe3o4‑

cnts复合纳米粒子并振

荡均匀的方式实现。然后可以通过控制电磁装置施加磁场作用并根据需要调整磁场大小,控制电加热模块按照固定功率加热,记录温度探头达到预定温度所需的时间,该预定温度大于水的常温小于沸腾温度即可。然后即可按照上述具体试验步骤完成试验过程。故该试验设备,具有结构简单,操作方便,利于试验实施操作,保证试验结果准确可靠等优点。

43.进一步地,试验容器至少一侧还设置有透明材料制得的沿高度方向设置的观察窗。这样方便观察内部情况。

44.进一步地,试验容器内腔形状和大小与蓄冷槽内腔形状和大小一致。

45.这样,使得试验更具有针对性,可以更好地保证试验结果的应用效果。

46.进一步地,蓄冷工质试验设备的电磁装置和蓄冷槽的电磁装置一致。

47.这样,使得试验更具有针对性,可以更好地保证试验结果的应用效果。

48.进一步地,振荡发生装置为超声振荡器。能够更好地提高振荡搅拌效果。

49.进一步地,试验容器周向和底部外壁上设置有恒温水浴夹层,以及和恒温水浴夹层连通的水浴循环水入口和水浴循环水出口,水浴循环水入口和水浴循环水出口外接恒温水浴控制装置。

50.这样,可以在配置蓄冷工质时,提高恒温水浴环境,有利于蓄冷工质的配置,蓄冷工质最优在50℃恒温水浴要求下配置。

51.进一步地,试验容器内腔中还接入有两根间隔并列排布的通电导线,一根通电导线上连接有一段长铂丝(可取100mm长度),另一根通电导线上连接有一段和长铂丝并列的短铂丝(可取40mm长度以方便计算),长铂丝和短铂丝上各自连接有一个热电偶,所述通电导线和热电偶分别和控制中心相连并形成瞬态双热线法测量系统。

52.这样,还可以利用本试验设备,实现瞬态双热线法测量,完成对蓄冷工质具体热导率大小的测定,以方便完善试验数据和验证以及反馈试验效果。具体瞬态双热线法测量为现有技术,不在此详细介绍。

53.综上所述,本发明具有能够开拓碳纳米管应用范围的优点。

附图说明

54.图1为本发明应用的冰蓄冷空调系统的示意图。

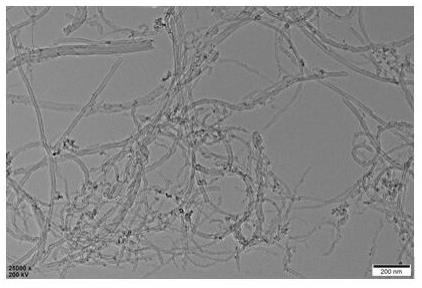

55.图2为本发明制得的fe3o4‑

cnts复合纳米粒子材料的透射电镜照片示意图。

56.图3为本发明制得的fe3o4‑

cnts复合纳米粒子材料的xrd衍射图。

57.图4为本发明制得的fe3o4‑

cnts复合纳米粒子材料的磁滞回线。

58.图5为本发明制得的fe3o4‑

cnts复合纳米粒子材料配置为蓄冷工质后,在磁场作用下的显微照片示意图。

59.图6为本发明公开的蓄冷工质试验设备的结构示意图。

具体实施方式

60.下面结合具体实施方式对本发明作进一步的详细说明。

61.具体实施方式:一种磁性碳纳米管应用方法,其特点在于,将磁性碳纳米管应用于换热用的相变材料中作为晶核。

62.换热用相变材料,即利用相变材料在固液相变过程进行蓄放热的材料。相变材料

中添加晶核后,在材料凝固结晶过程中围绕晶核结晶,可以提高其凝固速度,降低过冷现象。但现有的相变材料中添加的晶核材料一般需考虑其比重要求要尽量和相变材料比重一致,这样才能更好地和相变材料混合均匀以起到晶核的效果。而碳纳米管由于自身比重较轻,故以往未被考虑作为相变材料的晶核材料应用过。但是申请人发现对于磁性碳纳米管材料,即在碳纳米管颗粒基础上负载了磁性粒子后,由于磁性粒子比重通常大于相变材料(例如水)的比重,故在增加了磁性粒子调和后,使得磁性碳纳米管比重增加,具有了应用于相变材料作为晶核的可能。而且磁性碳纳米管应用于相变材料中作为晶核,不仅仅能够利用晶核提高结晶速度,还可以利用碳纳米管传热效率非常高的固有特性,提高相变材料的传热效率。同时磁性碳纳米自身为长条形且具有磁性,还能够进一步考虑利用磁场对其进行指向性控制,以更好地提高其在传热方面的特性。

63.上述应用方法中,利用磁场控制作为晶核的磁性碳纳米管在相变材料中,形成具有指向性的排布方式,使得在相变材料中形成定向的传热路径,提高相变材料在指定方向上的传热效率。

64.这样,能够利用磁性碳纳米管的磁力特性和长条形的物理特性,通过磁场控制在相变材料中生成定向的高效率传热路径,当需要定向传热时,可以控制实现高效率定向传热效果。因为碳纳米管径向尺寸为纳米量级而轴向尺寸为微米量级,故微观角度下整体呈类似丝状的长条形,在电磁场作用下其轴线方向呈沿磁场方向定向排布后,就能够更好地沿该方向传递热量。

65.所述磁性碳纳米管为负载了四氧化三铁的碳纳米管,即fe3o4‑

cnts复合纳米粒子。

66.这样是因为四氧化三铁比重较大,磁性较好,故能够更适宜作为相变材料晶核的应用。碳纳米管负载四氧化三铁后粒子呈磁性,在磁场作用下呈现出沿磁场方向定向排布的趋势。这种状态的产生归因于磁性流体中的四氧化三铁纳米粒子组装成链。这种链状结构是由无数个微小磁极所组成,微小磁极之间相互吸引,无数的n

‑

s磁极的叠加显示了强磁性,在磁场作用下磁性复合材料被磁化,使得碳纳米管的两端形成n

‑

s极,故方向会形成沿着磁感应线的方向排布为直线状,进而在作为相变储能介质的水中形成传热路径,使得相变储能介质的传热效率得到巨大的提升。当然,实施时,也可以采用负载了其他磁性材料的碳纳米管实现。

67.下面结合一种采用了上述磁性碳纳米管应用方法的冰蓄冷空调系统,对磁性碳纳米管具体可以怎样应用,做进一步详细说明。

68.一种冰蓄冷空调系统,如图1所示,包括制冷循环系统、供冷循环系统和蓄冷槽1,蓄冷槽内装有蓄冷工质,蓄冷工质为带有晶核的相变储能介质,晶核导热性大于相变储能介质,还包括位于蓄冷槽1内的输入用换热结构2和输出用换热结构3,输入用换热结构2连接在制冷循环系统中并用于为蓄冷槽提供冷量,输出用换热结构3连接在供冷循环系统中并用于输出冷量;其中,晶核为长条形的磁性晶核材料,还包括有设置在蓄冷槽1外的电磁装置4,蓄冷槽内腔位于电磁装置4磁场作用范围内且蓄冷槽内腔内的磁场方向和输入用换热结构以及输出用换热结构相对设置。

69.这样,在系统使用时,在换热结构和蓄冷工质交换热量,蓄冷工质冷却结晶过程中,可以先启动电磁装置,由于晶核为具有磁性的长条形,故在电磁装置作用下在相变储能介质中会形成长度方向指向磁场方向的排布。因为磁场方向和换热结构一致,故晶核形成

指向换热结构方向排布,能够极大地提高蓄冷工质和换热结构之间的热量传递效率,实现了可控地提高装置换热效率的效果。

70.其中,所述制冷循环系统包括靠制冷介质循环管路连接的压缩机5、冷凝器6、储液器7、膨胀阀8和蒸发器盘管,蒸发器盘管位于蓄冷槽内并形成所述输入用换热结构2;所述供冷循环系统包括靠供冷介质循环管路连接的换热盘管、压力泵9和负荷端供冷装置10,换热盘管位于蓄冷槽内并形成所述输出用换热结构3。图1中,制冷介质循环管路和供冷介质循环管路均采用线条表示。

71.这样具有结构简单,实施便捷的优点;同时输入用换热结构和输出用换热结构分开各自设置,使得制冷循环系统和供冷循环系统各自使用自己的传热介质,利于实施和控制,且传热介质不和蓄冷工质接触流通,可更好地保护蓄冷工质。在其他的实施方式中,可以是输入用换热结构和输出用换热结构共用同一换热盘管,依靠外部管道切换控制使其分别连接到制冷循环系统和供冷循环系统中,这样即形成类似内融冰冰盘管式蓄冰装置的结构。或者也可以是蓄冷槽自身即构成输出用换热结构,即直接将蓄冷槽自身的蓄冷工质接入供冷循环系统作为供冷的换热介质;形成类似外融冰冰盘管式蓄冰装置的结构。

72.其中,输入用换热结构2和输出用换热结构3分别设置于蓄冷槽内腔的上下两端端部。

73.这样,可以避免蓄冷槽内因为蓄冷工质固态液体的比重不同,导致在蓄冷工质反复冻融过程中对换热结构产生的拉扯力形成破坏,提高了装置使用稳定性,延长了装置的使用寿命。同时因为通过控制磁性晶核材料形成的传热路径,极大地提高了蓄冷工质到换热结构之间的热量传递速率,故不会导致换热效率的降低。使得产品可以在最大程度降低蓄冷工质反复冻融对换热盘管的影响的同时还可以提高蓄冷工质和换热盘管之间的热传递效率。

74.其中,电磁装置4为两个并分别安装在蓄冷槽1的上下两端。这样可以更好地保证蓄冷槽内形成均匀稳定的磁场强度,提高热传递均匀性,更好地保护换热盘管,避免因换热盘管受热不均而影响换热效率以及影响使用寿命。

75.或者蓄冷槽整体呈圆柱状,电磁装置包括缠绕在蓄冷槽外的电磁线圈。这样,也可以使得蓄冷槽内形成均匀稳定的磁场强度,提高热传递均匀性。

76.其中,所述相变储能介质为水。

77.这样,本装置应用于冰蓄冷空调,可以极大地提高冰蓄冷空调的换热效率。当然实施时,相变储能介质也可以为其他相变材料,本装置也可以应用于其他相变材料储热换热设备。

78.其中,所述磁性晶核材料为负载有四氧化三铁的碳纳米管。即fe3o4‑

cnts复合纳米粒子。

79.负载有四氧化三铁的碳纳米管是一种现有的磁性复合粉体材料,通常更多是作为具有还原效果的吸附剂用于污水处理或者医疗领域。本技术中将其用于相变储能介质的晶核,因为碳纳米管径向尺寸为纳米量级而轴向尺寸为微米量级,故微观角度下整体呈类似丝状的长条形,在电磁场作用下其轴线方向呈沿磁场方向定向排布后,能够更好地沿该方向传递热量。同时碳纳米管自身质量较轻,负载四氧化三铁后能够更方便控制使其以悬浮状态均匀地弥散在相变储能介质中,在液体相变储能材料结晶时起到晶核的作用效果。另

外,碳纳米管作为晶核自身传热效率也非常高,能够更好地提高相变储能介质和换热结构之间的传热效率。碳纳米管负载四氧化三铁后粒子呈磁性,在磁场作用下呈现出沿磁场方向定向排布的趋势。这种状态的产生归因于磁性流体中的四氧化三铁纳米粒子组装成链。这种链状结构是由无数个微小磁极所组成,微小磁极之间相互吸引,无数的n

‑

s磁极的叠加显示了强磁性,在磁场作用下磁性复合材料被磁化,使得碳纳米管的两端形成n

‑

s极,故方向会形成沿着磁感应线的方向排布为直线状,进而在作为相变储能介质的水中形成传热路径,使得相变储能介质的传热效率得到巨大的提升。

80.其中,蓄冷工质为包括水、fe3o4‑

cnts复合纳米粒子和表面活性剂的混合物,其中表面活性剂和fe3o4‑

cnts复合纳米粒子质量比例为的(0.5

‑

3):1,水和fe3o4‑

cnts复合纳米粒子质量比例为(100

‑

1000):1。最优为500:1比例。

81.采用上述比例成分的蓄冷工质,添加的表面活性剂由于其亲水基团对固体的吸附性,能够自动附着在fe3o4‑

cnts复合纳米粒子孔隙及表面上,使得碳纳米粒子形成表面内层吸合负载了四氧化三铁粒子,表面外层负载吸合了表面活性剂成分的粒子。材料配比的比例大小,使得在表面活性剂的分散效果作用下,碳纳米粒子之间能够相互分开且各自在水中呈悬浮状态,并且在磁场作用下使得磁性碳纳米粒子能够一定程度上抵抗磁场吸力,在磁场作用下能够尽量保持在各自位置上被磁场调整为沿磁场方向排布,降低其直接向磁场磁极位置靠拢的趋势,更好地在水中生成传热路径。

82.其中表面活性剂可以为阿拉伯树胶、十二烷基苯磺酸钠、十二烷基磺酸钠、十六烷基三甲基溴化铵,优选采用十二烷基苯磺酸钠,具有和纳米粒子结合性好,分散效果好等优点。

83.实施时,蓄冷工质可以由以下方法制备:1)将按照比例要求的表面活性剂加入到水中,在40

‑

60℃(最优为50℃)水浴条件下超声振荡15

‑

25分钟(最优为20分钟),得到具有一定浓度的表面活性剂水溶液;2)将按照比例要求的fe3o4‑

cnts复合纳米粒子加入到表面活性剂水溶液,搅拌均匀,然后在40

‑

60℃(最优为50℃)水浴条件下进行超声振荡,超声振荡每5分钟后停止10分钟再继续振荡,直至振荡时间累积超过30分钟(即至少振荡6次),获得蓄冷工质。

84.采用上述方法步骤,其中,先在水中加入表面活性剂并振荡均匀再加入fe3o4‑

cnts复合纳米粒子,使得磁性碳纳米粒子加入后能够更加快递地让表面活性剂成分均匀地吸合覆盖到磁性碳纳米粒子周向各表面,实现表面改性,在碳纳米粒子各个方向上形成均匀的排斥力,更加有利于碳纳米粒子之间的相互排斥,更好地避免团聚和沉降。加入磁性碳纳米粒子后采用反复超声振荡的方式,每振荡5分钟后停止10分钟,能够使得磁性碳纳米粒子在反复振荡过程中逐步排出孔隙内的空气而供表面活性剂成分吸合进入,能够更好地提高表面活性剂和碳纳米粒子结合的深度和紧密程度,保持长期稳定的结合效果。同时中间暂停的十分钟能够使得从磁性纳米粒子中振荡排出的空气形成的气泡上浮,形成泡沫并消散进入空气,有利于下一次振荡的进行,并最终形成稳定性好分散性好且均匀性好的磁性碳纳米管溶液。振荡在50℃左右水浴中进行能够有效加速上述反应效果。该方法与先加纳米粒子在加分散剂相比,其优点在于可以将表面活性剂溶解完全,复合材料加入可以立即富集周围的表面活性剂,进而提高包覆效果。当然,实施时也可以采用直接在水中先加入对应比例表面活性剂,再加入对应比例的fe3o4‑

cnts复合纳米粒子后整体搅拌均匀而制备获得蓄

冷工质。但这样有可能需要搅拌时间更长,纳米粒子的分散稳定性相对难以保证以及制得的蓄冷工质可能相对换热效果难以达到最佳。

85.其中,所述fe3o4‑

cnts复合纳米粒子由以下步骤获得:a将多壁碳纳米管采用浓硝酸进行酸化处理后洗涤至中性再烘干;b取定量的酸化后多壁碳纳米管加入定量纯水,并使其均匀分散在水中形成碳纳米管分散液;c取一定量fecl3·

6h2o和fecl2·

4h2o混合并加入纯水配为铁盐溶液;d将b步骤获得的碳纳米管分散液加入c步骤获得的铁盐溶液,在搅拌状态下加入氨水和十二烷基苯磺酸钠分散剂反应生成四氧化三铁,并使其负载在碳纳米管上;e待反应完毕后,使反应物沉淀并采用纯水反复洗涤呈中性后,干燥得到fe3o4‑

cnts复合纳米粒子。

86.这样,上述a步骤中采用多壁碳纳米管,可以有利于更好地实现四氧化三铁以及后续表面活性剂的负载。采用浓硝酸对多壁碳纳米管进行酸化处理使其具有亲水性,能够使得在碳纳米管表面产生羟基和羧基等活性基团,进而表现出一定的负电性,使其能够更好地实现对四氧化三铁的负载。然后b、c、d步骤中分别将两方面的反应物加水分散形成碳纳米管分散液和铁盐溶液后,再将二者结合,比起将两方面反应物逐一添加到水中的方式,能够保证碳纳米管的均匀分散并使铁盐完全溶解,可进一步提高四氧化三铁在碳纳米管上的负载均匀性。然后在d步骤中,在采用共沉淀法滴加氨水反应的同时,即采用添加一定量的十二烷基苯磺酸钠(sdbs)对碳纳米管进行表面修饰可以增强表面的负电性,以和fe

3

之间形成更强的结合力。同时滴加的十二烷基苯磺酸钠作为表面活性剂(sdbs),其自身特性能够吸附到碳纳米管表面,进而将部分负责到碳纳米管孔隙内的四氧化三铁粒子堵住,形成类似包覆的效果,进一步提高碳纳米管和四氧化三铁负载吸合的可靠性。另外十二烷基苯磺酸钠附着在碳纳米管表面表面能够依靠自身活性,达到解团聚的目的。这样也能够使得,后续采用磁铁在反应容器侧壁吸附反应产物的过程中,避免大量的复合纳米粒子因为自身的团聚作用而导致沉淀达到容器底部并被倒走流失。

87.其中,a步骤具体为:将多壁碳纳米管放入烘箱中烘烤(24小时)除去碳纳米管中的水分,按照1g多壁碳纳米管对应90

‑

110ml(最优100ml)浓硝酸的比例将二者混合后在55

‑

75℃(最优65℃)水浴中回流处理2

‑

4小时(最优3小时),再自然冷却到室温,然后纯水洗涤至中性,采用抽滤装置抽滤后,移至干燥箱中烘干。

88.这样,可以使得酸化处理效果达到最佳。

89.其中,b步骤中,按0.05g多壁碳纳米管对应10ml纯水比例混合加入,并超声振荡10分钟左右完成均匀分散。

90.这样,可以更好地形成均匀分散的效果。

91.其中,c步骤中fecl3·

6h2o和fecl2·

4h2o按照质量比例2.7:1取量后,并按照fecl2·

4h2o和多壁碳纳米管质量比(0.5

‑

2):1的比例加入到纯水;其中,固体和纯水可以按照质量比1:40

‑

60(50最佳)的比例添加。

92.这样,可以更好地促进反应的生成,避免多余反应原料。

93.其中,d步骤中采用磁力搅拌的方式实现搅拌,滴加氨水质量分数为25%,加入十二烷基苯磺酸钠分散剂的添加质量为碳纳米管的0.5

‑

1倍,先滴加氨水再加入十二烷基苯磺酸钠,然后在70℃温度下反应30分钟。

94.这样可以辅助更加高效快捷地完成反应,更好地完成反应,反应方程式为fecl2

fecl3 8nh4oh

→

fe3o4 8nh4cl 4h2o。滴加氨水反应后再加入十二烷基苯磺酸钠,可以使得碳纳米管先完成对四氧化三铁的负载,使得大量四氧化三铁进入到碳纳米管孔隙内,然后再加入十二烷基苯磺酸钠,达到更好地加强碳纳米管对四氧化三铁负载效果以及对碳纳米管解团聚的目的。

95.其中,e步骤中,反应完毕后,采用磁铁置于反应容器侧壁外部将反应产物的fe3o4‑

cnts复合纳米粒子吸合固定在反应容器侧壁,倒出其余反应产物和反应溶液;同时在纯水洗涤的过程中,采用相同方式依靠磁铁将fe3o4‑

cnts复合纳米粒子吸合在洗涤容器侧壁再倾倒洗涤液,直至洗涤呈中性。

96.这样,采用磁铁辅助实现沉淀,可以实现反应产物初级挑选,保证沉淀下来的复合纳米粒子均为负载了有足够的四氧化三铁粒子,具有足够的磁场反应效果,而其余负载四氧化三铁效果不够的碳纳米管被放弃。同时在反复洗涤过程中,采用相同方式实现挑选。使得部分四氧化三铁和碳纳米管吸合效果不够紧密的复合纳米粒子,在洗涤过程中,会因为四氧化三铁脱落导致磁性效果下降后无法被磁铁吸附住,进而放弃掉这部分稳定性差的复合纳米粒子,保证获得的fe3o4‑

cnts复合纳米粒子均是磁性足够到能够和要求磁力大小的磁场发生相互反应的复合纳米粒子,同时也保证了是具有足够的磁力稳定性的复合纳米粒子。这样就保证了复合纳米粒子在后续应用过程中的品质要求,保证了最终的产品效果。其中,磁铁采用在容器侧壁位置吸合的方式,也是保证留下单独复合纳米粒子是受磁力作用效果大于重力作用效果的粒子,更好地保证其后续应用的品质要求。

97.图2为制得的fe3o4‑

cnts复合纳米粒子材料的透射电镜照片。图中能够看出制得的fe3o4‑

cnts复合纳米粒子在自然状况下呈曲折的长条形。

98.图3为制得的fe3o4‑

cnts复合纳米粒子材料的xrd衍射图, x射线衍射(xrd)分析不仅可以定性得到物质的种类,相结构,还可以通过谢乐公式得到晶粒尺寸。图3为制得fe3o4‑

cnts复合纳米粒子材料样品的xrd衍射图,所示的振动峰表明样品存在两种物相,分别是mwcnt和fe3o4的峰,复合材料的谱线中fe3o4的峰分别在30.15

°

、35.72

°

、43.32

°

、53.85

°

、57.35

°

和63.12

°

处出现6个衍射峰,这些衍射峰的位置和相对强度对应立方尖晶石结构的(220)、(311)、(400)、(422)、(511)、(440)晶面。另外在26.3

°

处出现的峰为石墨的特征峰,与mwcnt有关。fe3o4的衍射峰并未改变,说明fe3o4在包覆的过程中晶核没有受到破坏,保留着完好的磁性能。

99.图4为制得的fe3o4‑

cnts复合纳米粒子材料的磁滞回线, fe3o4‑

cnts复合纳米粒子材料在磁场中具有超顺磁性,通过振动样品磁强计评价复合材料的磁性能,图4为采用不同方式制备的fe3o4‑

cnts复合纳米粒子材料的磁滞回线,将磁性强弱进行量化研究。制备的fe3o4‑

cnts复合纳米粒子材料测量其磁滞回线如图4,其饱和磁化强度为20.80emu/g。

100.图5为制得的fe3o4‑

cnts复合纳米粒子材料配置为蓄冷工质后,在磁场作用下的显微照片示意图。从该图能够看出,在磁场作用下fe3o4‑

cnts复合纳米粒子排列成为了直线状,进而可以在蓄冷工质中形成具有指向性的传热路径。

101.本发明还公开了一种对上述冰蓄冷空调系统中的蓄冷槽及其蓄冷工质进行试验的方法,通过试验方法获得蓄冷工质中fe3o4‑

cnts复合纳米粒子的最佳添加比例,以及对应的控制磁场大小,从而达到最佳传热效果。该试验方法包括以下步骤:a获取上述的fe3o4‑

cnts复合纳米粒子;b将对应比例的表面活性剂和获取的fe3o4‑

cnts复合纳米粒子按照最小

比例要求添加到水中,配置成为试验用蓄冷工质;c在试验用蓄冷工质一端以固定加热效率加热,在试验用蓄冷工质另一端检测其温度大小,加热过程中持续对试验用蓄冷工质施加指向加热端到检测端方向的固定磁场,获得温度达到预定温度值时所需时间大小;d依次调节增大fe3o4‑

cnts复合纳米粒子的比例,再重复c步骤检测,获得所需最小时间值对应的fe3o4‑

cnts复合纳米粒子添加比例,并确认为最佳比例;e将固定磁场替换为可控磁场,将蓄冷工质固定为最佳比例,依次调节在不同的磁场大小下重复c步骤操作,获得所需最小时间值对应的磁场大小,确认为最佳控制磁场大小。

102.这是因为蓄冷工质中,表面活性剂是用于吸附到fe3o4‑

cnts复合纳米粒子表面,提高其表面活性和斥力使其能够在水中处于悬浮状态并能够一定程度上抵抗磁场作用力,避免直接被磁场作用力吸引到磁极位置,故表面活性剂的数量只和fe3o4‑

cnts复合纳米粒子数量相关,通常按照表面活性剂和fe3o4‑

cnts复合纳米粒子质量比例为(0.5

‑

3):1添加即可。而fe3o4‑

cnts复合纳米粒子的浓度和蓄冷工质传热性能息息相关,如果fe3o4‑

cnts复合纳米粒子浓度过低,则会因为传热介质数量不够而导致传热效率较低,但如果浓度过高时,也会因为容易团聚沉淀以及会影响方向调整顺畅程度等原因导致传热效率降低,故fe3o4‑

cnts复合纳米粒子的浓度并不是越高越好。通过上述试验即可获得浓度比例,保证蓄冷工质的传热性能能够达到最佳。同时,在fe3o4‑

cnts复合纳米粒子比例确认后,磁场的大小会成为导热性能的最大影响因素。因为磁场过大,会导致fe3o4‑

cnts复合纳米粒子整体被吸附到磁极位置,进而使得传热路径中断,而影响传热效率。而磁场过小,则会导致fe3o4‑

cnts复合纳米粒子无法受磁场力作用而调整到沿直线指向磁场方向的状态。故采用本试验方法,可以先获得最佳的fe3o4‑

cnts复合纳米粒子添加比例,再获得最佳的磁场大小。使得蓄冷工质的传热性能达到最佳,使得蓄冷槽的换热效果达到最大。同时上述方法步骤自身具有操作简单稳定,利于控制等优点。

103.具体实施时,上述试验可以采用图6所示的蓄冷工质试验设备进行,所述蓄冷工质试验设备,包括一个整体呈封闭状态的试验容器11,试验容器11上端连通设置有进水管道12,下端向外连通设置有带开关阀的出水管道13,试验容器上端还开设有配料添加入口14,试验容器内腔下端安装设置有电加热模块15,内腔上端中部固定设置有温度探头16,试验容器上端和/或下端外侧还安装有电磁装置17,试验容器下端外部还安装有振荡发生装置18,还包括控制中心(图中未显示),控制中心分别和电加热模块、温度探头、电磁装置以及振荡发生装置连接。

104.这样上述试验设备可以方便用于完成上述试验步骤。具体试验时,先通过进水管道加入水到试验容器内腔中,然后通过配料添加入口加入对应比例的表面活性剂和fe3o4‑

cnts复合纳米粒子并配置为试验用蓄冷工质,具体加入时可以先加入表面活性剂并用振荡发生装置振荡使其分布均匀,然后再加入fe3o4‑

cnts复合纳米粒子并使用振荡发生装置振荡使其分布均匀,完成试验用蓄冷工质的配置。需要增大fe3o4‑

cnts复合纳米粒子的比例操作时,可以同样采用先加入表面活性剂并振荡均匀后再加入fe3o4‑

cnts复合纳米粒子并振荡均匀的方式实现。然后可以通过控制电磁装置施加磁场作用并根据需要调整磁场大小,控制电加热模块按照固定功率加热,记录温度探头达到预定温度所需的时间,该预定温度大于水的常温小于沸腾温度即可。然后即可按照上述具体试验步骤完成试验过程。故该试验设备,具有结构简单,操作方便,利于试验实施操作,保证试验结果准确可靠等优点。

105.其中,试验容器11至少一侧还设置有透明材料制得的沿高度方向设置的观察窗19。这样方便观察内部情况。

106.其中,试验容器11内腔形状和大小与蓄冷槽内腔形状和大小一致。

107.这样,使得试验更具有针对性,可以更好地保证试验结果的应用效果。

108.其中,蓄冷工质试验设备的电磁装置17和蓄冷槽的电磁装置一致。

109.这样,使得试验更具有针对性,可以更好地保证试验结果的应用效果。

110.其中,振荡发生装置18为超声振荡器。能够更好地提高振荡搅拌效果。

111.其中,试验容器周向和底部外壁上设置有恒温水浴夹层20,以及和恒温水浴夹层20连通的水浴循环水入口和水浴循环水出口,水浴循环水入口和水浴循环水出口外接恒温水浴控制装置(图中未显示)。

112.这样,可以在配置蓄冷工质时,提高恒温水浴环境,有利于蓄冷工质的配置,蓄冷工质最优在50℃恒温水浴要求下配置。

113.其中,试验容器内腔中还接入有两根间隔并列排布的通电导线21,一根通电导线上连接有一段长铂丝22(可取100mm长度),另一根通电导线上连接有一段和长铂丝并列的短铂丝23(可取40mm长度以方便计算),长铂丝和短铂丝上各自连接有一个热电偶24,所述通电导线和热电偶分别和控制中心相连并形成瞬态双热线法测量系统。

114.这样,还可以利用本试验设备,实现瞬态双热线法测量,完成对蓄冷工质具体热导率大小的测定,以方便完善试验数据和验证以及反馈试验效果。具体瞬态双热线法测量为现有技术,不在此详细介绍。

115.综上所述,本发明具有能够更好地提高换热效率进而提高电能利用效率的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。