1.本发明涉及发光材料技术领域,涉及黄绿色力致发光材料,及该力致发光材料的制备方法和应用。

背景技术:

2.发光是自然界常见的一种现象。发光的原理各有不同,如光致发光、电致发光、化学发光、放射发光等。一种由摩擦、挤压、破碎、刮花、剪切等外界机械应力作用使材料发光的现象称为力致发光,这种发光方式是将机械能直接转化为光能,在传感、防伪、结构材料表面机械力监测、生物医学疾病监测、照明等诸多领域有着重要作用。力致发光材料分为无机材料、有机材料两类。其中无机力致发光材料在力学传感器、材料应力分布、生命科学、建筑桥梁、地质学等有重要的应用。

3.目前力致发光无极材料主要依靠掺杂稀土离子或过渡金属离子的d

‑

d、d

‑

f或f

‑

f能级电子跃迁发光,基质材料包含铝酸盐、硅酸盐及微晶玻璃等。铝酸盐以稀土掺杂铝酸锶或铝酸钡性能较好,如绿光sral2o4:eu

2

、蓝绿光sr4al

14

o

25

:eu

2

,dy

3

、蓝绿光sral4o7:eu

2

,dy

3

、蓝绿光baal2o4:eu

2

,dy

3

。硅酸盐以发绿光(casr)mgsi2o7:eu

2

,dy

3

和蓝绿光ba2mgsi2o7:eu

2

,tm

3

研究较多。专利cn106186701b介绍的以mn

2

掺杂的微晶玻璃的发光峰是处于506nm的蓝绿光。可见这些力致发光材料发光波段基本集中在人眼并不敏感的蓝

‑

绿短波区域,而对于人眼最为敏感黄绿波段的力致发光材料却介绍很少。专利cn107739211b介绍了一种xeu

2

,yre

3

共掺的sr2‑

x

‑

y

si7o4n8黄绿色力致发光材料,但该材料发光强度不佳,而且基质氮氧化物sr2si7o4n8抗酸碱侵蚀效果差,使用环境有限。因此,需要开发一种化学性质稳定,发光强度高的黄绿色力致发光材料。

技术实现要素:

4.本发明第一个目的针对现有力致发光材料发光波段多在人眼不敏感的短波区域的问题,提供了一种人眼感光敏感的黄绿光的力致发光材料;

5.本发明的第二个目的在于提供本发明的力致发光材料的制备方法,包括粉体、颗粒或块体。

6.本发明力致发光材料,其有效成分是化学式为t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的结晶相,其中0<δ<x<z<4,并且δ<3,t=mg,ca,sr,ba,li,na,k,y,sc,la,ce,pr,nd,pm,sm,gd,tb,dy,ho,er,tm,yb,lu金属元素中的至少一种。该力致发光材料具有发光强度高,化学性质稳定、机械强度高、耐酸耐碱。采用本发明提供的制备方法,通过调整化学组成中δ、x、z值,可以获得绿色

‑

黄绿色

‑

黄色的力致发光的材料粉体、颗粒或块体。本制备方法可获得不同物理形态的发光材料,可满足多种使用场景,使得本发明材料可用在材料表面应力分布、建筑、桥梁、公路、力学传感器等方面。

7.本发明的具体采用方案是:

8.一种黄绿色力致发光材料,其有效成分是化学式为t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的结

晶相,其中0<δ<x<z<4,并且δ<3,x≤3,t=mg,ca,sr,ba,li,na,k,y,sc,la,ce,pr,nd,pm,sm,gd,tb,dy,ho,er,tm,yb,lu金属元素中的至少一种。

9.优选0.0005<δ<2.0,优选δ/x>40%,优选0.0005<x<2.0,优选0.01<z<4。该化学组成t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

在结构组成上与β型氮化硅(β

‑

si3n4)具有相同晶体结构。

10.进一步优选:其中0.005<δ<0.5,δ/x>40%,0.005<x<0.5,0.01<z<3。

11.本发明制备方法获得力致发光材料,以化学组成为t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的结晶相为主相,伴有其他结晶相和非晶相产生,其中主相含量不少于50%。

12.所述黄绿色力致发光材料,在压力、拉力、剪切、摩擦冲击等外界机械应力作用下,发射出发射峰波长在510~600nm范围,发射光谱全半峰宽在35~100nm范围。

13.优选地,发射峰波长在540~580nm范围,发射光谱全半峰宽在45~75nm范围。

14.所述的黄绿色力致发光材料的制备,针对粉体、颗粒或块体不同物理状态的目标产物,方法有所差异。

15.所述粉体状态力致发光材料制备方法步骤包括:

16.(1)、原料混合工序:依照化学式t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的计量比,称取粉体t、eu、si、al的氮化物、氧化物或它们的合金化物,及助剂进行充分混合;

17.(2)、高温烧成工序:将混合原料在氮气或混合气的保护气氛中,经高温煅烧;

18.(3)、粉体的制备:煅烧烧结产生的块体,经破碎、粒度分级,即可获得目标粒度尺寸的力致发光材料粉体。

19.所述颗粒或块体形态力致发光陶瓷制备方法步骤包括:

20.(1)、原料混合工序:依照化学式t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的计量比,称取粉体t、eu、si、al的氮化物、氧化物或它们的合金化物,及助剂进行充分混合;

21.(2)、坯料成型工序:将混合工序获得的原料置于橡胶模具中,在等静压成型机中以大于100mpa压力压制成坯料;

22.为增加陶瓷块体的烧成密度,所述成型压力优选大于200mpa,优选小于1000mpa;

23.根据最终目标块体形状,尺寸,优选对成型坯料进行初步机械加工,包括但不限于切削、磨铣工艺。

24.(3)、高温烧成工序:将成型坯料在氮气或混合气保护气氛中,经高温煅烧,获得致密的力致发光陶瓷;

25.(4)、机械加工工序:根据使用需求,将工序(3)获得荧光陶瓷块体进行破碎、切割、研磨、磨铣或抛光处理等机械加工处理,获得目标形状、尺寸的颗粒或块体。

26.所述粉体形态力致发光粉体材料,其中粒径尺寸处于1~1000微米之间。

27.所述颗粒形态力致发光陶瓷材料,其中粒径尺寸处于1~100毫米之间。

28.所述块体形态力致发光陶瓷材料,包括但不限于正方体、球体、及其他几何体或异形构件。

29.所述助剂为金属氧化物、氟化物或氯化物,优选t的氧化物或氟化物,优选氧化铝(al2o3)、氧化铈(ceo2)、氧化镁(mgo)、氧化钇(y2o3)、氧化镧(la2o3)、二氧化硅(sio2)、氧化硼(b2o3)、氟化锂(lif)、氟化钠(naf)、氟化钾(kf)、氟化镁(mgf2)、氟化钙(caf2)、氟化锶(srf2)、氟化钡(baf2)中的一种或几种。可以看出,选优助剂与基质原料可能的同一种原料,如mgo,这种情况,煅烧过程中,使用的助剂一小部分确实进入晶格,引起最初设计组成的偏

差,但反应结束后多余的助剂仍然是以中间相/杂相存在材料体系中。然而,这种偏差根据实践经验结果,可以反过来修正调整组成设计,从而达到期望的目标力致发光特性。这种设计调整过程,在本技术领域的技术人员,可以轻易想到的。虽然这种助剂参与反应情况,不符合严格意义上的助剂,但其设计加入目的依然是降低反应温度,从这个角度考虑,我们对其仍称之为助剂。

30.优选,所述助剂的质量占混合料总质量的0.1%

‑

15%。

31.所述保护气氛压力10kpa~100mpa。主晶相t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的产生,需要氮气维护,并且压力越高,高温下结晶相t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

越稳定。但如果压力过高,对合成设备要求很高,增加合成成本,因此,优选保护气氛压力50kpa以上,5mpa以下。

32.所述混合气氛,是氮气和氢气、氩气、氦气、氖气、一氧化碳、甲烷中的一种或几种混合而成。优选氮气分压50kpa以上,5mpa以下。

33.所述高温煅烧,是指保温温度在1650~2200℃下,混合原料生成以t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

为主晶相的过程。

34.为使反应充分,高温煅烧保温时间应不低于20分钟。

35.si

‑

al

‑

o

‑

n无机材料体系,其以高键能的si

‑

o/n共价键组成

‑

si[o/n]4‑

结构单元,并拓展成空间网络结构,该体系材料一般具有较好的机械强度、稳定的化学性能。本人在研究该体系材料的发光性能过程中,发现一种通过掺杂稀土eu

2

,或eu

2

和其他部分如稀土离子、碱金属、碱土金属离子共掺而产生的结晶相,具有较强的应力发光效应,其发光强度在白天裸眼可见,而且发光波长处于人眼敏感的黄绿波段。经测试发现,该结晶相高机械强度、优异的化学稳定性、耐酸耐碱等性能,使得含有该结晶相的材料具有相当大的应用潜力。

[0036]

本发明依照化学式t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的计量比,称取粉体t、eu、si、al的氮化物、氧化物或它们的合金化物及助剂称量并进行混合,混合方式可采用干混,湿法混合。原料选择廉价易得,合成方式简单。

[0037]

助剂使用t的氧化物、氟化物,既可以降低主相生成的温度,增加颗粒或块体目标陶瓷产物的致密度,又避免其他不参与主晶相组成的阳离子引入,而造成杂质相过多。

[0038]

本发明提供了粉体、颗粒或块体制备方法,将本发光材料合成一种强度高、发光效率高的粉体或陶瓷材料,扩大了本发明材料的使用场景。

[0039]

本发明所述黄绿色荧光材料,以化学组成为t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的结晶相为主相,伴有其他结晶相和非晶相产生,其中主相含量不少于50%。

[0040]

本发明提供的力致发光材料发光强度高,并且具有优异的化学稳定性、热度稳定性、高机械强度,耐酸耐碱。本发明中提供的制备工艺简单,针对不同使用环境,提供的粉体、颗粒和块体的制备方法,可是本发明在材料表面应力分布、建筑、桥梁、公路、力学传感器等方面有良好的应用前景。

[0041]

与现有工艺相比,本发明的具体效益:

[0042]

第一,本发明提供了一系列性能优异的绿色

‑

黄绿色

‑

黄色力致发光材料,其具有优异的化学稳定性、热度稳定性,高机械强度,耐酸耐碱。

[0043]

第二,本发明提供的力致发光材料,发光强度高,自然光下裸眼可见。通过调整组成成分可对力致发光光谱峰波长调整,扩大其在不同光谱识别传感器上的应用范围。

[0044]

第三,本发明制备工艺简单,易于大规模生产,并且提供了不同物料形态的制备方法,满足多种不同使用场景的要求。

附图说明

[0045]

图1为实施例1中不同z值的mg

0.005

eu

0.02

si6‑

z

al

z

‑

0.025

o

z 0.025

n

7.975

‑

z

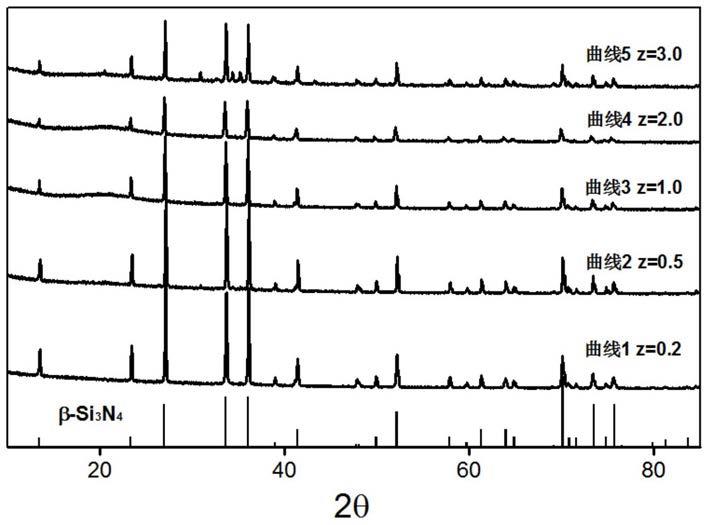

的粉体xrd衍射图。其中曲线1为z=0.2,曲线2为z=0.5,曲线3为z=1.0,曲线4为z=2.0,曲线5为z=3.0。

[0046]

图2为实施例1中不同z值的mg

0.005

eu

0.02

si6‑

z

al

z

‑

0.025

o

z 0.025

n

7.975

‑

z

在摩擦力激发下的发射光谱。其中曲线1为z=0.2,曲线2为z=0.5,曲线3为z=1.0,曲线4为z=2.0,曲线5为z=3.0。

[0047]

图3为实施例2中ce

0.02

mg

0.005

eu

0.02

si

5.5

al

0.455

o

0.545

n

7.455

在摩擦力激发下的发射光谱。

[0048]

图4中曲线1为实施例3中以mg

0.005

eu

0.02

si

5.5

al

0.475

o

0.525

n

7.475

陶瓷颗粒为骨料的水泥

‑

陶瓷块的在摩擦力激发下的发射光谱;曲线2为参考例1纯水泥块在摩擦力激发下的发射光谱。

[0049]

图5为实施例4中陶瓷块体在滚动摩擦力激发下的发射光谱。

[0050]

图6为实施例4中陶瓷块体在不同压强下其相对发光强度的变化。

[0051]

图7中曲线1为实施例5中eu

0.02

si

5.5

al

0.48

o

0.52

n

7.48

在摩擦力激发下的发射光谱,曲线2实施例1中mg

0.005

eu

0.02

si

5.5

al

0.475

o

0.525

n

7.475

。

[0052]

图8为本发明黄绿色应力发光材料在应力检测上应用示意图。

[0053]

图中1

‑

含有本发明材料的力致发光组件,2

‑

所探测的外界机械力,3

‑

力致发光组件在外界机械力作用下发出的光,4

‑

光探测器,5

‑

光纤,6

‑

光数据处理体统。

具体实施方式

[0054]

本发明黄绿色力致发光材料的具体的制备方法如下:

[0055]

上述力致发光材料,其粉体状态的制备方法包括以下工序:

[0056]

(1)原料混合工序:依照化学式t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的计量比,分别称取粉体原料t、eu、si、al的氮化物、氧化物或它们的合金化物,及助剂进行充分混合;

[0057]

所述的粉体原料的粒径为0.01~1000微米之间。

[0058]

所述助剂,为金属氧化物、氟化物或氯化物,优选t的氧化物或氟化物,优选氧化铝(al2o3)、氧化铈(ceo2)、氧化镁(mgo)、氧化钇(y2o3)、氧化镧(la2o3)、二氧化硅(sio2)、氧化硼(b2o3)、氟化锂(lif)、氟化钠(naf)、氟化钾(kf)、氟化镁(mgf2)、氟化钙(caf2)、氟化锶(srf2)、氟化钡(baf2)中的一种或几种。

[0059]

优选,所述助剂的质量占混合料总质量的0.1%

‑

15%。

[0060]

所述的原料混合方法可采用干法混合或湿法混合。

[0061]

所述干法混合,包括搅拌、研磨、球磨或气流磨混合。

[0062]

所述湿法混合,采用不与原料反应,且容易挥发的液体作为分散剂,采用搅拌或球磨方式将粉体均匀混合。

[0063]

考虑到成本低、挥发对环境影响小,分散剂优选无水乙醇。

[0064]

(2)高温烧成工序:将混合原料在氮气或混合气的保护气氛中,经高温煅烧;

[0065]

所述保护气氛压力10kpa~100mpa。主晶相t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的产生,需要氮气维护,并且压力越高,高温下t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

越稳定。但如果压力过高,对合成设备要求很高,因此,优选保护气氛压力50kpa以上,5mpa以下。

[0066]

所述混合气氛,是氮气和氢气、氩气、氦气、氖气、一氧化碳、甲烷中的一种或几种混合而成。优选氮气分压50kpa以上,5mpa以下。

[0067]

所述高温煅烧,是指保温温度在1650~2200℃下,混合原料生成以t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

为主晶相的过程。

[0068]

为使反应充分,高温煅烧保温时间不低于20分钟。

[0069]

(3)粉体制备工序:将煅烧烧结的块体,经破碎、粒度分级,即获得目标粒度尺寸的力致发光粉体材料。

[0070]

所述粉体形态力致发光材料,其中粒径尺寸处于1~1000微米之间。

[0071]

上述力致发光材料,其颗粒或块体形态力致发光陶瓷制备方法步骤包括:

[0072]

(1)、原料混合工序:依照化学式t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的计量比,称取粉体t、eu、si、al的氮化物、氧化物或它们的合金化物,及助剂进行混合;

[0073]

所述的粉体原料的粒径为0.01~1000微米之间。

[0074]

所述助剂,为金属氧化物、氟化物或氯化物,优选t的氧化物或氟化物,优选氧化铝(al2o3)、氧化铈(ceo2)、氧化镁(mgo)、氧化钇(y2o3)、氧化镧(la2o3)、二氧化硅(sio2)、氧化硼(b2o3)、氟化锂(lif)、氟化钠(naf)、氟化钾(kf)、氟化镁(mgf2)、氟化钙(caf2)、氟化锶(srf2)、氟化钡(baf2)中的一种或几种。

[0075]

优选,所述助剂的质量占混合料总质量的0.1%

‑

15%。

[0076]

所述的原料混合方法可采用干法混合或湿法混合。

[0077]

所述干法混合,包括搅拌、研磨、球磨或气流磨混合。

[0078]

所述湿法混合,采用不与原料反应,且容易挥发的液体作为分散剂,采用搅拌或球磨方式将粉体均匀混合。

[0079]

考虑到成本低、挥发对环境影响小,分散剂优选无水乙醇。

[0080]

采用湿法混合,原料应进行充分干燥。

[0081]

(2)、坯料成型工序:将混合工序获得的原料置于橡胶模具中,在等静压成型机中以大于100mpa压力压制成坯料;

[0082]

为增加陶瓷块体的烧成密度,所述成型压力优选大于200mpa。为降低成型设备要求,优选小于1000mpa;

[0083]

根据最终目标陶瓷块体形状,尺寸,优选对成型坯料进行初步机械加工,包括但不限于切削、磨铣等加工工艺。

[0084]

(3)、高温烧成工序:将成型坯料在氮气或混合气的保护气氛中,经高温煅烧,获得致密的力致发光陶瓷;

[0085]

所述保护气氛压力10kpa~100mpa。主晶相t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

的产生,需要氮气维护,并且压力越高,高温下t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

越稳定。但如果压力过高,对合成设备要求很高,因此,优选保护气氛压力50kpa以上,5mpa以下。

[0086]

所述混合气氛,是氮气和氢气、氩气、氦气、氖气、一氧化碳、甲烷中的一种或几种混合而成。优选氮气分压50kpa以上,5mpa以下。

[0087]

所述高温煅烧,是指保温温度在1650~2200℃下,混合原料生成以t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

为主晶相的过程。

[0088]

为使反应充分,高温煅烧保温时间不低于20分钟。

[0089]

(4)、机械加工工序:根据使用需求,将烧成工序获得荧光陶瓷块体进行破碎、筛选、切割、研磨、磨铣或抛光处理等机械加工处理,获得目标形状、尺寸的颗粒或块体。

[0090]

所述颗粒形态力致发光陶瓷,其中粒径尺寸处于1~100毫米之间。

[0091]

所述块体形态力致发光陶瓷,包括但不限于正方体、球体、及其他几何体或异形构件。下面结合实施例对本发明做进一步的详细说明。

[0092]

实施例1

[0093]

①

原料混合:分别称取粉体原料181.33g氮化硅、4.19g氮化铝、11.86g氧化铝、2.48g氧化铕和0.14g氧化镁。置于玛瑙研钵中研磨45分钟均匀充分混合。根据化学式组成t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

,本组配方中,z=0.5,δ=0.02,x

‑

δ=0.005。将混合后的原料通过100目尼龙筛网。

[0094]

②

高温煅烧:将步骤(1)过筛的混合原料松散的装入氮化硼坩埚(φ144mm

×

100mm)中,置于气压炉中,在0.9mpa氮气气氛保护下,经过1900℃煅烧8小时。

[0095]

③

粉体制备:待炉冷却至室温,将烧成料在玛瑙研磨中破碎研磨,并通过100目尼龙筛,即获得中粒径尺寸约60μm的力致发光陶瓷粉体。

[0096]

图1中曲线2为该组成mg

0.005

eu

0.02

si

5.5

al

0.475

o

0.525

n

7.475

的xrd衍射图图谱。

[0097]

将获得的力致发光陶瓷粉体称取0.5g,再称取环氧树脂a、b胶(信越scr

‑

1011

‑

a胶、scr

‑

1011

‑

b胶)分别2.5g、2.5g,混合并充分搅拌,倒入铝箔制尺寸约φ25mm

×

h50mm圆筒磨具中,然后在鼓风干燥箱中经过100℃/1h

‑

150℃/6h固化处理。固化后在平磨机上将表面铝箔及多余棱角磨去,获得尺寸约20mm的方体。

[0098]

图2中曲线2为该方体在摩擦力激发下的力致发光图谱。

[0099]

其中,xrd图谱由多晶粉体x射线衍射仪测得,在室温条件下,x射线光源采用cu靶的kα1射线,波长0.15406nm。衍射仪工作电压40kv,工作电流40ma。扫描速度8

°

/分钟,步长0.026

°

。

[0100]

将样品置于暗室中,用搭载准直器的光纤连接haas2000高精度快速光谱辐射计,测得样品的力致发光图谱。

[0101]

调整z值,即相应的调整氮化硅、氮化铝、氧化铝,可获得不同发射峰位及全半峰宽的力致发光粉体材料。表格1列举出不同z(δ=0.02,x

‑

δ=0.005)的荧光粉原料组成。图1曲线分别显示了不同z的xrd衍射图谱,图2中曲线分别显示了不同z的粉体材料在摩擦力激发下的力致发光图谱。

[0102]

表格1、不同z值的mg

0.005

eu

0.02

si6‑

z

al

z

‑

0.025

o

z 0.025

n

7.975

‑

z

[0103]

z=si3n4alnal2o3eu2o3mgo图1中曲线编号图2中曲线编号0.2191.401.304.682.480.14110.5181.334.1911.862.480.14221.0164.588.9923.802.480.14332.0131.2618.5547.582.470.14443.098.1428.0571.212.460.1455

[0104]

从图1的xrd图谱上可以看到,不同z值的力致发光材料主晶相都是具有与β型氮化硅相同的晶体结构的结晶相,随着z值增大(z=3),可以探测出其他结晶相的衍射峰,但相对强度较弱,含量较少。从图2中的力致发光图谱可看出,随着z值从0.2增加3.0,力致发光峰波长由550nm红移至568nm。

[0105]

实施例2

[0106]

①

原料混合:分别称取粉体原料179.58g氮化硅、3.20g氮化铝、12.22g氧化铝、2.46g氧化铕、0.14g氧化镁和2.40g氧化铈。置于玛瑙研钵中研磨45分钟均匀充分混合。根据化学式组成t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

,本组配方中,z=0.5,δ=0.02,t=(mg

0.005

ce

0.02

)。将混合后的原料通过100目尼龙筛网。

[0107]

②

将步骤

①

获得的原料,后续工序采用与实施例1相同的制备工序,即高温煅烧

‑

粉体制备。而后也采用与实施例1相同的评测方法,即采供环氧树脂固化处理。

[0108]

图3为该eu

‑

mg

‑

ce共掺摩擦力激发下的力致发光图谱。对比实施例1中曲线2可以发现,掺杂增加ce之后,发光光谱红移了约8nm,并且全半峰宽有展宽现象。类似的,利用其他碱金属离子、碱土金属离子或稀土离子共掺,也可以对该体系的力致发光光谱进行调整,从而得到不同峰位和全半峰宽的发光光谱。

[0109]

实施例3

[0110]

①

原料混合:分别称取粉体原料453.31g氮化硅、10.48g氮化铝、29.65g氧化铝、6.20g氧化铕和0.36g氧化镁。将上述原料装入2000ml球磨罐中,同时加入1200g刚玉球(φ5mm)及400ml无水乙醇。在卧式球磨机上低速(0.5r/s)球磨6小时。然将原料浆料在80℃鼓风干燥箱中干燥12h。

[0111]

②

坯料成型:将步骤(1)获得的原料450g,置于圆柱体橡胶模具(内径φ100

×

100mm)中间,通过模具两头的压头挤压,将松散粉料的中的空气初步排除。然后将模具置于等静压油压机中,提升液压油的压力至50mpa后保压5min,然后提升压力至200mpa后保压5min,然后提升压力至350mpa保压5min。然后取出坯料,将圆柱胚料表面清理干净,获得尺寸大约φ80

×

40mm,质量405.3g的圆柱体坯料。

[0112]

③

将步骤

②

成型的圆柱体坯料置于氮化硼坩埚(φ144mm

×

100mm)中,于气压炉中,在2.0mpa氮气气氛保护下,经过1950℃煅烧8小时。

[0113]

④

待炉冷却至室温,取出烧成陶瓷,采用颚式破碎机将其破碎,去除粉体,筛选出颗粒,即为力致发光陶瓷颗粒。

[0114]

将获得的力致发光陶瓷颗粒称取23.9g力致发光陶瓷颗粒(本实验中颗粒尺寸约10mm,共9颗),放于200g水泥与80g水充分混合的泥浆中,静置48h。然后将水泥块用切割机切开,漏出固化于其中的力致发光陶瓷颗粒。将切面清理干净,然后测试该切面在摩擦力激发下发光效果。图3中曲线1为该陶瓷

‑

水泥块的力致发光图谱。

[0115]

参考例1

[0116]

直接将实施例3中得到的颗粒放于200g水泥与80g水充分混合的泥浆中,静置48h。然后将水泥块切割漏出内部部分,然后将切面清理干净,然后在暗室中测试其摩擦力激发下力致发光图谱。图3中曲线2为该水泥块的力致发光图谱。从图中可以看出,添加本发明的力致发光陶瓷颗粒作为骨料的水泥块在黄绿光波段有明显的发射光谱。通过测试发射光谱,本发明陶瓷颗粒有望应用于建筑、桥梁、公路的应力探测。

[0117]

实施例4

[0118]

①

原料混合及坯料成型与实施例3相同处理,获得尺寸大约φ80

×

40mm,圆柱体坯料。然后将圆柱体初步切割尺寸φ60

×

15mm的圆饼。

[0119]

②

将步骤

①

获得的圆饼坯料经过实施例3相同的高温煅烧工序。

[0120]

③

待炉冷却至室温,取出烧成圆饼陶瓷。然后在平磨机上进行粗磨

‑

细磨,得到尺寸约φ50

×

10mm的圆饼状力致发光陶瓷块。

[0121]

④

然后将圆饼状力致发光陶瓷块在暗室中测试其滚动摩擦力激发下力致发光图谱。图5为该圆饼状力致发光陶瓷块的发射光谱。图6为本样品随压强变化的相对发光强度的变化,从中可以看出,当压力不超过一定值时(60mpa),发光强度随压强基本呈线性增加(点线为对其0~60mpa数据线性拟合),这种性能有望用来制备检测应力大小的器件或仪器。

[0122]

实施例5

[0123]

①

原料混合:分别称取粉体原料181.34g氮化硅、4.43g氮化铝、11.74g氧化铝和2.48g氧化铕。置于玛瑙研钵中研磨45分钟均匀充分混合。根据化学式组成t

x

‑

δ

eu

δ

si6‑

z

al

z

‑

x

o

z x

n8‑

z

‑

x

,本组配方中,z=0.5,x=δ=0.02。将混合后的原料通过100目尼龙筛网。

[0124]

②

将步骤

①

获得的原料,后续工序采用与实施例1相同的制备工序,即高温煅烧

‑

粉体制备。而后也采用与实施例1相同的评测方法,即采供环氧树脂固化处理。图7曲线1为单掺eu摩擦力激发下的力致发光图谱。对比图中曲线2(实施例1中z=0.5)可以发现,该晶相单掺杂eu

2

也可产生力致发光效应,但发光强度弱于碱金属、碱土金属、稀土离子与eu

2

共掺效果。

[0125]

图8为本发明黄绿色力致发光材料的应用示意图。使用含有本发明力致发光材料的核心部件1,在包括不限于摩擦、挤压、破碎、刮花、剪切等外界机械应力作用下,发射出荧光3。通过光纤5将光探测器4采集的荧光3的数据导入数据处理系统6。根据核心部件1的应力

‑

发光的力致发光特性,从而获得外机机械应力施加情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。