1.本发明属于食用油技术领域,具体涉及一种零反式脂肪酸大豆油及其生产工艺。

背景技术:

2.油脂在生物体和食物中主要以三酰甘油酯的形成存在,三酰甘油酯是由3分子脂肪酸和1分子甘油组成的酯类化合物。脂肪酸是一条长的烃链和一个末端羧基组成的一元羧酸,根据烃链的饱和程度不同,可分为饱和脂肪酸、单不饱和脂肪酸和多不饱和脂肪酸。不饱和脂肪酸分子中的碳碳双键存在两种空间异构体,碳链双键的两个氢原子若位于同侧则为顺式结构,碳碳双键的两个氢原子若位于异侧则称为反式结构。天然油脂中的不饱和脂肪酸几乎都以顺式构型存在,但在经过一定的加工处理后会形成结构更为稳定的反式构型,由于分子中的基团空间位阻较小,反式双键的键角也要小于顺式双键,且直线型刚性结构使其分子结构更为稳定,理化性质接近于饱和脂肪酸,最明显的特征就是反式脂肪酸的熔点一般要高于顺式脂肪酸,在室温下呈现半固态或固态。

3.长期摄入过量反式脂肪酸会增加冠心病等心血管疾病的发病率,所以需要降低或消除大豆油生产中产生的反式脂肪酸,而植物油在精炼脱臭过程中容易产生反式脂肪酸,需要加入抗氧剂抑制植物油中的不饱和脂肪酸在脱臭过程中变成反式脂肪酸,传统的化学合成抗氧化剂bha、bht、pg和tbhq具有较好的抗氧化效果,并在油脂中得到了一定的应用,但其潜在的毒性甚至致癌作用,具有较高的食品安全风险,许多国家已禁止其使用,所以需要合成一种安全的抗氧化剂,去减少油脂脱臭过程中产生反式脂肪酸。

技术实现要素:

4.本发明的目的在于提供一种零反式脂肪酸大豆油及其生产工艺,以解决背景技术中的问题。

5.本发明的目的可以通过以下技术方案实现:一种零反式脂肪酸大豆油,原料按质量份计,包括以下组分:大豆6000

‑

7200份、抗氧化剂组合物0.15

‑

0.3份;

6.其中,抗氧化剂组合物通过如下步骤制成:

7.步骤一:将丙酮加入烧瓶中,再加入n

‑

溴代琥珀酰亚胺充分溶解于丙酮中,向烧瓶中加入鼠尾草酸,在60

‑

80℃的条件下反应30

‑

45min,分馏得到中间产物1,将中间产物1加入碱性溶液中水解得到中间产物2;所述碱性溶液为质量分数为15%的氢氧化钠水溶液;丙酮、n

‑

溴代琥珀酰亚胺、鼠尾草酸和氢氧化钠水溶液的用量比为100ml:0.5mol:0.5mol:200ml;

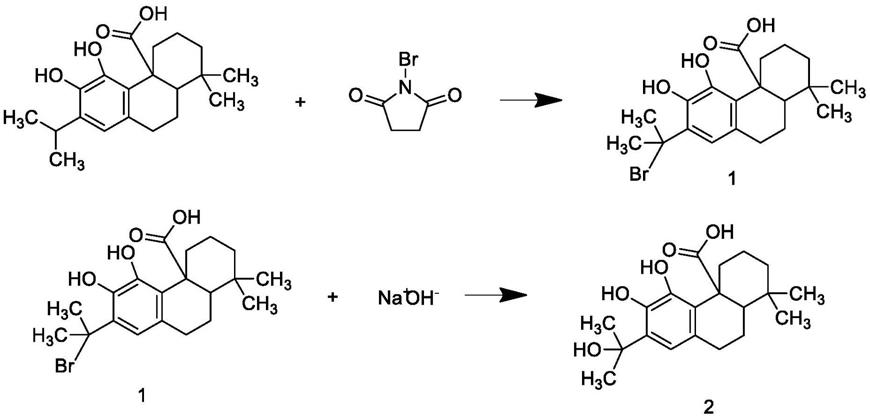

8.反应过程如下所示:

[0009][0010]

步骤二:将中间产物2用甲苯溶解,加入烯丙醇,在对甲苯磺酸做催化剂和125

‑

130℃的条件下反应45

‑

60min,分馏浓缩得到中间产物3;其中,中间产物2、烯丙醇、甲苯和对甲苯磺酸的用量比为0.5mol:10ml:100ml:0.08mol;

[0011]

反应过程如下所示:

[0012][0013]

步骤三:将二氯甲烷装入烧瓶中,向烧瓶中加入中间产物3和没食子酸,充分溶解,再加入脱水剂和催化剂,加热回流11

‑

12h进行后处理,得到中间产物4;后处理的步骤为减压蒸馏去除二氯甲烷,将余液浓缩结晶,用蒸馏水洗涤6

‑

8次;其中,脱水剂为二环己基碳二亚胺,催化剂为4

‑

二甲氨基吡啶;二氯甲烷、中间产物3和没食子酸的用量比为100ml:0.5mol:0.5mol;

[0014]

反应过程如下所示:

[0015][0016]

步骤四:将中间产物4加入烧瓶中用四氢呋喃溶解,在常温和pd(pph3)4做催化剂的条件下反应2

‑

3h,进行后处理得到抗氧化剂a;后处理的步骤为将反应液抽滤,除去pd(pph3)4,将抽滤液加热至80

‑

90℃,浓缩蒸干得到淡黄色晶体后,用无水乙醇洗涤3

‑

5次;中间产物4和四氢呋喃的用量比为0.5mol:200ml;

[0017]

反应过程如下所示:

[0018][0019]

步骤五:将抗氧化剂a与迷迭香酸混合,得到抗氧化剂组合物;抗氧化剂a和迷迭香酸的用量比为0.5mol:0.35mol;

[0020]

一种零反式脂肪酸大豆油的生产工艺如下:

[0021]

步骤s1:将大豆用清水浸泡22

‑

24h,沥干水分用破壁机破碎成大豆颗粒,将大豆颗粒在70

‑

80℃的条件下,用软化锅软化15

‑

30min;

[0022]

步骤s2:将软化后的大豆颗粒用压坯机压制成片状的豆坯,压制后的豆坯厚度为0.2

‑

0.3mm;在150

‑

210℃的条件下,用膨化机将豆坯挤压膨化,制成膨化油料;

[0023]

步骤s3:将丙酮预热至室温,将膨化油料浸泡在丙酮中,再用丙酮进行喷淋渗透30

‑

45min,反复操作3

‑

5次,得到混合油;将混合油用间接蒸汽加热,蒸脱溶剂,在110

‑

115℃的条件下,将处理后的混合油用蒸发器进行汽提处理,进一步脱除丙酮,得到毛油;膨化油料与丙酮的用量比为2000g:400l;

[0024]

步骤s4:将毛油水化脱胶、碱炼脱酸后进行脱色处理;向脱色后的毛油中加入抗氧化剂组合物,得到半成品油;将半成品油用真空蒸汽脱臭法进行脱臭处理,得到零反式脂肪酸大豆油。

[0025]

本发明的有益效果:

[0026]

本发明中所用抗氧化剂组合物的主要原料广泛存在于唇科和紫草科等植物中,属于天然抗氧化剂,相较于传统的合成抗氧化剂添加于食用油中更加安全;其中,迷迭香酸可以清除自由基,且抑制脂肪氧合酶和环氧酶,具有抗氧化、抗炎、抗菌等特点,能够随着静脉血液循环而被排出体外,且其结构稳定、不易分解,可耐240℃高温;但是迷迭香酸在油脂中不溶解,所以利用抗氧化剂a与其进行复配,抗氧化剂a由鼠尾草酸和没食子酸合成,且鼠尾草酸和没食子酸是常用的添加于油脂中的天然抗氧化剂,两者的酚羟基具有较强的提供氢质子的能力,将高度氧化性的自由基还原形成稳定自由基,从而终止自由基连锁反应达到清除自由基和抑制脂质过氧化的目的;

[0027]

n

‑

溴代琥珀酰亚胺上的溴可以取代鼠尾草酚苄基上的氢,通过水解可以将溴替换为醇羟基得到中间产物2,中间产物2通过反应可以将其羧基进行酯化保护,得到中间产物3;中间产物3上的醇羟基和没食子酸上的羧基发生酯化反应,得到中间产物4,中间产物4上被保护基团部位在pd(pph3)4的催化作用下脱去烯丙基重新变成羧基,得到抗氧化剂a;抗氧化剂a带有较多的酚羟基,增加了抗氧化效果,且与迷迭香酸都带有酯键和羧基,复配成抗氧化剂组合物后,根据相似相溶原理,抗氧化剂a溶解于油脂中后,可以使迷迭香酸与抗氧化剂a有一定的配合,在油脂搅拌混合后可以分散得更加均匀,所以使该抗氧化剂组合物具有较好的抗氧化效果;在大豆油毛油脱臭前加入抗氧化剂组合物,可以有效抑制油脂中顺式的不饱和脂肪酸变成反式脂肪酸。

具体实施方式

[0028]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的

实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0029]

实施例1

[0030]

制备抗氧化剂,抗氧化剂组合物的制备方法包括如下步骤:

[0031]

步骤一:将100ml丙酮加入烧瓶中,再加入0.5mol的n

‑

溴代琥珀酰亚胺充分溶解于丙酮中,向烧瓶中加入0.5mol鼠尾草酸,在60℃的条件下反应30min,分馏得到中间产物1,将中间产物1加入200ml质量分数为15%的氢氧化钠水溶液中水解得到中间产物2;

[0032]

步骤二:将0.5mol中间产物2用100ml甲苯溶解,加入烯丙醇,在0.08mol对甲苯磺酸做催化剂和125℃的条件下反应45min,分馏浓缩得到中间产物3;

[0033]

步骤三:将100ml二氯甲烷装入烧瓶中,向烧瓶中加入0.5mol中间产物3和0.5mol没食子酸,充分溶解,再加入二环己基碳二亚胺和4

‑

二甲氨基吡啶,加热回流11h,减压蒸馏去除二氯甲烷,将余液浓缩结晶,用蒸馏水洗涤6次,得到中间产物4;

[0034]

步骤四:将0.5mol中间产物4加入烧瓶中用200ml四氢呋喃溶解,在常温和pd(pph3)4做催化剂的条件下反应2h,将反应液抽滤,除去pd(pph3)4,将抽滤液加热至80℃,浓缩蒸干得到淡黄色晶体后,用无水乙醇洗涤3次得到抗氧化剂a;

[0035]

步骤五:将0.5mol抗氧化剂a与0.35mol迷迭香酸混合,得到抗氧化剂组合物。

[0036]

实施例2

[0037]

制备抗氧化剂,抗氧化剂组合物的制备方法包括如下步骤:

[0038]

步骤一:将100ml丙酮加入烧瓶中,再加入0.5mol的n

‑

溴代琥珀酰亚胺充分溶解于丙酮中,向烧瓶中加入0.5mol鼠尾草酸,在70℃的条件下反应35min,分馏得到中间产物1,将中间产物1加入200ml质量分数为15%的氢氧化钠水溶液中水解得到中间产物2;

[0039]

步骤二:将0.5mol中间产物2用100ml甲苯溶解,加入烯丙醇,在0.08mol对甲苯磺酸做催化剂和130℃的条件下反应50min,分馏浓缩得到中间产物3;

[0040]

步骤三:将100ml二氯甲烷装入烧瓶中,向烧瓶中加入0.5mol中间产物3和0.5mol没食子酸,充分溶解,再加入二环己基碳二亚胺和4

‑

二甲氨基吡啶,加热回流11.5h,减压蒸馏去除二氯甲烷,将余液浓缩结晶,用蒸馏水洗涤7次,得到中间产物4;

[0041]

步骤四:将0.5mol中间产物4加入烧瓶中用200ml四氢呋喃溶解,在常温和pd(pph3)4做催化剂的条件下反应3h,将反应液抽滤,除去pd(pph3)4,将抽滤液加热至85℃,浓缩蒸干得到淡黄色晶体后,用无水乙醇洗涤4次得到抗氧化剂a;

[0042]

步骤五:将0.5mol抗氧化剂a与0.35mol迷迭香酸混合,得到抗氧化剂组合物。

[0043]

实施例3

[0044]

制备抗氧化剂,抗氧化剂组合物的制备方法包括如下步骤:

[0045]

步骤一:将100ml丙酮加入烧瓶中,再加入0.5mol的n

‑

溴代琥珀酰亚胺充分溶解于丙酮中,向烧瓶中加入0.5mol鼠尾草酸,在80℃的条件下反应45min,分馏得到中间产物1,将中间产物1加入200ml质量分数为15%的氢氧化钠水溶液中水解得到中间产物2;

[0046]

步骤二:将0.5mol中间产物2用100ml甲苯溶解,加入烯丙醇,在0.08mol对甲苯磺酸做催化剂和130℃的条件下反应60min,分馏浓缩得到中间产物3;

[0047]

步骤三:将100ml二氯甲烷装入烧瓶中,向烧瓶中加入0.5mol中间产物3和0.5mol没食子酸,充分溶解,再加入二环己基碳二亚胺和4

‑

二甲氨基吡啶,加热回流12h,减压蒸馏

去除二氯甲烷,将余液浓缩结晶,用蒸馏水洗涤8次,得到中间产物4;

[0048]

步骤四:将0.5mol中间产物4加入烧瓶中用200ml四氢呋喃溶解,在常温和pd(pph3)4做催化剂的条件下反应2h,将反应液抽滤,除去pd(pph3)4,将抽滤液加热至90℃,浓缩蒸干得到淡黄色晶体后,用无水乙醇洗涤5次得到抗氧化剂a;

[0049]

步骤五:将0.5mol抗氧化剂a与0.35mol迷迭香酸混合,得到抗氧化剂组合物。

[0050]

实施例4

[0051]

制备零反式脂肪酸大豆油,原料按质量份计,包括以下组分:大豆6000份、抗氧化剂组合物0.15份;其中抗氧化剂组合物根据实施例2中方法制得;零反式脂肪酸大豆油的制备步骤如下:

[0052]

步骤s1:将大豆用清水浸泡22h,沥干水分用破壁机破碎成大豆颗粒,将大豆颗粒在70℃的条件下,用软化锅软化15min;

[0053]

步骤s2:将软化后的大豆颗粒用压坯机压制成片状的豆坯,压制后的豆坯厚度为0.2mm;在150℃的条件下,用膨化机将豆坯挤压膨化,制成膨化油料;

[0054]

步骤s3:将丙酮预热至室温,将膨化油料浸泡在丙酮中,再用丙酮进行喷淋渗透30min,反复操作3次,得到混合油;将混合油用间接蒸汽加热,蒸脱溶剂,在110℃的条件下,将处理后的混合油用蒸发器进行汽提处理,进一步脱除丙酮,得到毛油;

[0055]

步骤s4:将毛油水化脱胶、碱炼脱酸后进行脱色处理;向脱色后的毛油中加入抗氧化剂组合物,得到半成品油;将半成品油用真空蒸汽脱臭法进行脱臭处理,得到零反式脂肪酸大豆油。

[0056]

实施例5

[0057]

制备零反式脂肪酸大豆油,原料按质量份计,包括以下组分:大豆6500份、抗氧化剂组合物0.2份;其中抗氧化剂组合物根据实施例2中方法制得;零反式脂肪酸大豆油的制备步骤如下:

[0058]

步骤s1:将大豆用清水浸泡23h,沥干水分用破壁机破碎成大豆颗粒,将大豆颗粒在75℃的条件下,用软化锅软化20min;

[0059]

步骤s2:将软化后的大豆颗粒用压坯机压制成片状的豆坯,压制后的豆坯厚度为0.2mm;在180℃的条件下,用膨化机将豆坯挤压膨化,制成膨化油料;

[0060]

步骤s3:将丙酮预热至室温,将膨化油料浸泡在丙酮中,再用丙酮进行喷淋渗透40min,反复操作4次,得到混合油;将混合油用间接蒸汽加热,蒸脱溶剂,在110℃的条件下,将处理后的混合油用蒸发器进行汽提处理,进一步脱除丙酮,得到毛油;

[0061]

步骤s4:将毛油水化脱胶、碱炼脱酸后进行脱色处理;向脱色后的毛油中加入抗氧化剂组合物,得到半成品油;将半成品油用真空蒸汽脱臭法进行脱臭处理,得到零反式脂肪酸大豆油。

[0062]

实施例6

[0063]

制备零反式脂肪酸大豆油,原料按质量份计,包括以下组分:大豆7200份、抗氧化剂组合物0.3份;其中抗氧化剂组合物根据实施例2中方法制得;零反式脂肪酸大豆油的制备步骤如下:

[0064]

步骤s1:将大豆用清水浸泡24h,沥干水分用破壁机破碎成大豆颗粒,将大豆颗粒在80℃的条件下,用软化锅软化30min;

[0065]

步骤s2:将软化后的大豆颗粒用压坯机压制成片状的豆坯,压制后的豆坯厚度为0.3mm;在210℃的条件下,用膨化机将豆坯挤压膨化,制成膨化油料;

[0066]

步骤s3:将丙酮预热至室温,将膨化油料浸泡在丙酮中,再用丙酮进行喷淋渗透45min,反复操作5次,得到混合油;将混合油用间接蒸汽加热,蒸脱溶剂,在115℃的条件下,将处理后的混合油用蒸发器进行汽提处理,进一步脱除丙酮,得到毛油;

[0067]

步骤s4:将毛油水化脱胶、碱炼脱酸后进行脱色处理;向脱色后的毛油中加入抗氧化剂组合物,得到半成品油;将半成品油用真空蒸汽脱臭法进行脱臭处理,得到零反式脂肪酸大豆油。

[0068]

对比例1:与实施例2相比,不添加抗氧化剂a,再按照实施例6制备大豆油;

[0069]

对比例2:与实施例2相比,不添加迷迭香酸,再按照实施例6制备大豆油;

[0070]

对比例3:与实施例6相比,不添加抗氧化剂组合物,其余步骤相同,制备大豆油;

[0071]

对实施例4

‑

6和对比例1

‑

3进行性能测试,其中酸价、过氧化值和反式脂肪酸的含量分别参照gb 5009.229

‑

2016、gb 5009.227

‑

2016和gb 5009.257

‑

2016进行测定,结果如表1所示:

[0072]

表1

[0073]

项目实施例4实施例5实施例6对比例1对比例2对比例3酸价(koh)/(mg/g)0.310.330.330.320.340.33过氧化值/(mmol/kg)0.150.170.164.120.984.55反式脂肪酸含量/%0000.0090.0010.782

[0074]

由表1可以看出,实施例4

‑

5中添加抗氧化剂组合物后制备的大豆油抗氧化性能优秀,可以防止毛油脱臭过程中产生反式脂肪酸,本发明方法制得的大豆油为零反式脂肪酸大豆油。

[0075]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0076]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。