1.本发明涉及食品技术领域,尤其是涉及一种即食豆瓣酱及其制备方法。

背景技术:

2.市场上现有的豆瓣酱多以红辣椒、蚕豆为主要原料,食用盐、小麦粉等为辅料,利用传统酿造工艺加工而成的,所获得的豆瓣酱主要被用于炒制火锅底料或加工回锅肉、宫保鸡丁和麻婆豆腐等各种菜品,均为非冷食性产品,即必须经过热加工才能食用。

3.而且现有豆瓣酱在体态上多存在辣椒片偏大、辣椒粒明显、酱体不细腻等缺点;在气味上多存在生酱味浓厚、有明显发酵气味、无生食的欲望等缺陷;在滋味上多存在生食涩口、酱味过重或过咸、异味留口等问题。

4.因此,开发一种可冷食、蘸食或拌食的即食性豆瓣酱是非常必要的。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种即食豆瓣酱的制备方法,本发明提供的种即食豆瓣酱可冷食、蘸食或拌食,同时口感和质构性能好。

6.本发明提供了一种即食豆瓣酱的制备方法,包括:

7.a)预处理后的蚕豆瓣与小麦粉混合,加入纳豆芽孢杆菌和米曲霉曲精混合,制曲,得到蚕豆曲;

8.b)将蚕豆曲发酵,得到甜瓣子;

9.c)将辣椒胚和甜瓣子置于发酵池中,翻晒,得到豆瓣酱;

10.d)将豆瓣酱炒制,热灌装、灭菌、冷却得到产品。

11.优选的,步骤a)蚕豆瓣预处理具体为:蚕豆瓣去皮,清洗、浸泡、干制;所述浸泡的时间为1.5~2h。

12.优选的,步骤a)预处理后的蚕豆瓣与小麦粉的质量比为5~9:1~5。

13.优选的,步骤a)所述纳豆芽孢杆菌的添加量为0.01~5wt%;所述米曲霉曲精的添加量为0.01~5wt%。

14.优选的,步骤a)所述制曲温度为26~35℃;时间为0~100h;

15.步骤b)所述发酵为浇淋发酵;所述发酵的温度为30~45℃。

16.优选的,步骤c)所述辣椒胚的制备方法具体为:采用发酵过的辣椒胚胶体磨打碎;所述发酵的时间为3个月以上。

17.优选的,步骤c)所述辣椒胚和甜瓣子的质量比为(50~90):(10~50);

18.所述翻晒具体为:每天至少翻晒一次,翻晒的天数为28天以上,直至静止24小时不再继续产气和发酵为止。

19.优选的,步骤d)所述炒制具体为:

20.菜籽油冷油下锅,加热至220~240℃,而后关火油降温至130~150℃;

21.将姜粒、大蒜粒和洋葱粒混合,炒制3~5min;

22.将豆瓣酱在油温100~105℃炒制15~20min;

23.将小茴香、八角、白蔻、红花椒粉加入锅中,炒1~2min,而后加入盐、鸡精、糖、食品防腐剂搅拌后即得。

24.优选的,步骤d)所述灭菌的温度为93~95℃;时间为25~30min;所述冷却具体为:60~70℃水中冷却10~15分钟,然后转入40~50℃温水中冷却10~15分钟,最后用常温水冷却,直至冷却至35~38℃;

25.冷却后为风淋吹干。

26.本发明提供了一种即食豆瓣酱,由上述技术方案任意一项所述的制备方法制备得到。

27.与现有技术相比,本发明提供了一种即食豆瓣酱的制备方法,包括:a)预处理后的蚕豆瓣与小麦粉混合,加入纳豆芽孢杆菌和米曲霉曲精混合,制曲,得到蚕豆曲;b)将蚕豆曲发酵,得到甜瓣子;c)将辣椒胚和甜瓣子置于发酵池中,翻晒,得到豆瓣酱;d)将豆瓣酱炒制,热灌装、灭菌、冷却得到产品。本发明通过先发酵后炒制、调配等工序,进一步将其加工制成熟化的即食豆瓣酱,制备出具有特殊风味的即食豆瓣酱,同时通过炒制和灭菌工艺使产品达到商业无菌效果,提高了产品的安全和健康性;在采用以上熟化工艺制备即食豆瓣酱的同时,还利用米曲霉复配纳豆芽孢杆菌制备特殊的甜瓣子用以发酵豆瓣酱,进而赋予产品粘稠的体态、细腻的口感和独特的风味,本发明产品经过纳豆芽孢杆菌和米曲霉复合发酵,所获得产品的蛋白质消化率明显提高。

具体实施方式

28.本发明提供了一种即食豆瓣酱及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

29.本发明提供了一种即食豆瓣酱的制备方法,包括:

30.a)预处理后的蚕豆瓣与小麦粉混合,加入纳豆芽孢杆菌和米曲霉曲精混合,制曲,得到蚕豆曲;

31.b)将蚕豆曲发酵,得到甜瓣子;

32.c)将辣椒胚和甜瓣子置于发酵池中,翻晒,得到豆瓣酱;

33.d)将豆瓣酱炒制,热灌装、灭菌、冷却得到产品。

34.本发明提供的即食豆瓣酱的制备方法首先将预处理后的蚕豆瓣与小麦粉混合。本发明对于所述混合的具体方式不进行限定,本领域技术人员熟知的即可。

35.本发明蚕豆瓣预处理优选具体为:蚕豆瓣去皮,清洗、浸泡、干制;所述浸泡的时间为1.5~2h。

36.更优选具体为:挑选优质蚕豆瓣,作去皮处理并清洗干净;将干净的蚕豆瓣倒入常温水池中浸泡1.5~2h,而后捞出蚕豆瓣并沥干水分。

37.将沥干水后的蚕豆瓣与小麦粉混合均匀,加入纳豆芽孢杆菌和米曲霉曲精,进行厚层通风制曲。在制曲前期,控制温度,发酵后得到蚕豆曲。

38.本发明预处理后的蚕豆瓣与小麦粉的质量比优选为5~9:1~5;更优选为6~9:2~5。

39.混合后加入纳豆芽孢杆菌和米曲霉曲精混合,制曲,得到蚕豆曲;

40.本发明所述纳豆芽孢杆菌相对于蚕豆瓣的添加量优选为0.01~5wt%;更优选为0.1~4wt%;最优选为0.1~3wt%;所述米曲霉曲精的添加量优选为0.01~5wt%;更优选为0.1~4wt%;最优选为0.1~3wt%。

41.本发明对于所述纳豆芽孢杆菌和米曲霉曲精的具体来源不进行限定,市售即可。

42.本发明所述制曲温度优选为26~35℃;时间优选为0~100h,更优选为10~80h。

43.将蚕豆曲发酵,得到甜瓣子。

44.按照干蚕豆质量的0~200%配制盐水。采用传统的浇淋发酵方式,发酵,以获得经米曲霉和纳豆芽孢杆菌复配发酵的甜瓣子,备用。

45.本发明所述发酵的温度为30~45℃。

46.将辣椒胚和甜瓣子置于发酵池中,翻晒,得到豆瓣酱。

47.称取打碎后的辣椒胚、甜瓣子倒入发酵池,而后搅拌,豆瓣入池翻晒,备用。本发明所述翻晒具体为:每天至少翻晒一次,翻晒的天数为28天以上,直至静止24小时不再继续产气和发酵为止。

48.按照本发明,所述辣椒胚和甜瓣子的质量比优选为(50~90):(10~50);更优选为(50~80):(20~50)。

49.本发明所述辣椒胚的制备方法具体为:采用发酵过的辣椒胚胶体磨打碎;所述发酵的时间为3个月以上。

50.优选具体为:将采用传统工艺发酵3个月或3个月以上的辣椒胚过胶体磨打碎,制成体态细腻且流动性好的发酵辣椒胚,备用。

51.本发明的辣椒胚经过胶体磨打碎后发酵,除了可以使产品发酵效果更好之外,还能使辣椒中的辣椒素释放的更加完全,进而使用最少辣椒达到与其它产品同样的发酵效果和辣度值,有效的提高了辣椒原料的利用率,也更利于消费者得食用体验。

52.将豆瓣酱炒制。

53.本发明所述炒制优选具体为:

54.菜籽油冷油下锅,加热至220~240℃,而后关火油降温至130~150℃;

55.将姜粒、大蒜粒和洋葱粒混合,炒制3~5min;

56.将豆瓣酱在油温100~105℃炒制15~20min;

57.将小茴香、八角、白蔻、红花椒粉加入锅中,炒1~2min,而后加入盐、鸡精、糖、食品防腐剂搅拌后即得。

58.本发明所述炒制的原料预处理具体为:

59.小茴香、八角、白蔻、红花椒粉碎成小颗粒状,备用。

60.挑选新鲜的大蒜、洋葱、老姜,除去杂质和异物,利用粉碎机粉成0.2~0.3cm的粒状,备用。

61.本发明所述菜籽油、姜粒、大蒜粒和洋葱粒的质量比优选为(0.1~1000):(0.1~100):(0.1~100):(0.1~100);更优选为(10~900):(10~90):(10~90):(10~90);

62.本发明所述菜籽油和豆瓣酱的质量比为(1~1000):(0.1~1000);更优选为(10~

900):(10~900)。

63.所述小茴香、八角、白蔻、红花椒粉的质量比优选为(0.1~10):(0.1~10):(0.1~10):(0.1~10);更优选为(1~9):(1~9):(1~9):(1~9);

64.所述盐、鸡精、糖、食品防腐剂的质量比优选为(0.1~100):(0.1~100):(0.1~100):(0.1~1);更优选为(1~20):(1~50):(1~50):(0.1~0.8)。

65.所述食品防腐剂优选为山梨酸钾。

66.炒制后为热灌装;把炒制结束后的豆瓣酱倒入搅拌槽,而后转移至灌装机进行热灌装和封口。

67.热灌装后,灭菌、冷却得到产品。

68.本发明所述灭菌的温度为93~95℃;时间为25~30min;所述冷却具体为:60~70℃水中冷却10~15分钟,然后转入40~50℃温水中冷却10~15分钟,最后用常温水冷却,直至冷却至35~38℃;

69.冷却后为风淋吹干。

70.本发明分别采用豆瓣酱熟化工艺制备即食豆瓣酱,在传统豆瓣酱发酵工艺的基础上改良的防腐,即通过先发酵后炒制、调配等工序,进一步将其加工制成熟化的即食豆瓣酱,制备出具有特殊风味的即食豆瓣酱。传统豆瓣酱多采用自然晾晒发酵工艺进行制备,容易出现杂菌污染等问题,同时还缺少熟化步骤,难以保证产品内有害菌的灭活程度,产品的健康性欠佳。本发明产品经过炒制和灭菌工序,使产品达到商业无菌效果,提高了产品的安全和健康性。

71.在采用以上熟化工艺制备即食豆瓣酱的同时,还利用米曲霉复配纳豆芽孢杆菌制备特殊的甜瓣子用以发酵豆瓣酱,进而赋予产品粘稠的体态、细腻的口感和独特的风味,使即食豆瓣酱产品更加别具一格,以此创新性产品吸引新一代的年轻消费者们,本发明产品经过纳豆芽孢杆菌和米曲霉复合发酵,所获得产品的蛋白质消化率明显提高。

72.本发明提供了一种即食豆瓣酱,由上述技术方案任意一项所述的制备方法制备得到。

73.本发明产品具有如下有益效果:

74.(1)本发明的产品色泽鲜艳,香气浓郁、诱人,滋味鲜美、自然,体态细腻、粘稠,产品整体感官良好,具备即食酱的食用特征。

75.(2)利用本发明制作的即食豆瓣酱是已熟化的豆瓣酱,食用起来消费者接受程度高,且产品食用更健康、具有安全性保障。

76.(3)本发明设计了一种即食豆瓣酱,不仅对传统豆瓣酱的风味和口感等进行了优化升级,而且还丰富了豆瓣酱的食用方式、拓宽了豆瓣酱的食用范围。

77.(4)本发明的即食豆瓣酱经过纳豆芽孢杆菌和米曲霉复合发酵,获得的产品体态粘稠、口感细腻、风味独特,而且产品的蛋白质消化率明显提升。

78.(5)本发明的产品保质期能够达到12个月。

79.为了进一步说明本发明,以下结合实施例对本发明提供的一种即食豆瓣酱及其制备方法进行详细描述。

80.实施例1

81.1.原料预处理

82.1.1辣椒胚

83.将采用传统工艺发酵3个月或3个月以上的辣椒胚过胶体磨打碎,制成体态细腻且流动性好的发酵辣椒胚,备用。

84.1.2香辛料

85.小茴香、八角、白蔻、红花椒粉碎成小颗粒状,备用。

86.1.3大蒜、洋葱、老姜

87.挑选新鲜的大蒜、洋葱、老姜,除去杂质和异物,利用粉碎机粉成0.2~0.3cm的粒状,备用。

88.2.发酵

89.2.1甜瓣子

90.(1)预处理:挑选优质蚕豆瓣,作去皮处理并清洗干净。

91.(2)浸泡:将干净的蚕豆瓣倒入常温水池中浸泡2h,而后捞出蚕豆瓣并沥干水分。

92.(3)制曲:将沥干水后的蚕豆瓣与小麦粉以8:2的比例混合均匀,加入0.1%的纳豆芽孢杆菌(生产环境选育)和0.2%的米曲霉曲精,进行厚层通风制曲。在制曲前期,控制温度在26

‑

35℃范围内,经过60h发酵后得到蚕豆曲;

93.(4)盐水制备:按照干蚕豆质量的50%配制盐水。

94.(5)发酵:采用传统的浇淋发酵方式,发酵温度控制在30

‑

45℃,以获得经米曲霉和纳豆芽孢杆菌复配发酵的甜瓣子,备用。

95.2.2豆瓣酱

96.称取打碎后的辣椒胚50kg、甜瓣子50kg倒入发酵池,而后搅拌10分钟,豆瓣入池后每天至少翻晒一次,至少翻晒28天,当物料静止24小时不再继续产气和发酵,视为产品成熟,备用。

97.3.炒制

98.3.1 200g菜籽油冷油下锅,大火烧至油温240℃,随后关火将油温降低至150℃左右。

99.3.2称取老姜粒50g、大蒜粒50g、洋葱粒50g,同时倒入锅中,保持中火并持续炒制约5min。

100.3.3称取豆瓣酱400g,油温保持在105℃左右,中火炒制约20min。

101.3.4称取小茴香1.5g、八角4.5g、白蔻1.5g、红花椒粉2.5g,倒入锅中保持小火炒1

‑

2分钟后关火。

102.3.5称取食用盐5g、鸡精20g、白砂糖5g,山梨酸钾0.25g,倒加入锅中搅拌均匀,即得成品。

103.4热灌装

104.把炒制结束后的豆瓣酱倒入搅拌槽,而后转移至灌装机按每瓶500g进行热灌装和封口。

105.5灭菌和冷却

106.采用巴氏杀菌法,温度95℃,时间30min,灭菌后的产品放入70℃热水中冷却15分钟,然后转入50℃温水中冷却15分钟,最后用常温水冷却,直至冷却到38℃左右。而后采用风淋吹干瓶体水分,即得即食豆瓣酱成品。

107.实施例2

108.1.原料预处理

109.1.1辣椒胚

110.将采用传统工艺发酵3个月或3个月以上的辣椒胚过胶体磨打碎,制成体态细腻且流动性好的发酵辣椒胚,备用。

111.1.2香辛料

112.小茴香、八角、白蔻、红花椒粉碎成小颗粒状,备用。

113.1.3大蒜、洋葱、老姜

114.挑选新鲜的大蒜、洋葱、老姜,除去杂质和异物,利用粉碎机粉成0.2~0.3cm的粒状,备用。

115.2.发酵

116.2.1甜瓣子

117.(1)预处理:挑选优质蚕豆瓣,作去皮处理并清洗干净。

118.(2)浸泡:将干净的蚕豆瓣倒入常温水池中浸泡2h,而后捞出蚕豆瓣并沥干水分。

119.(3)制曲:将沥干水后的蚕豆瓣与小麦粉以7:3的比例混合均匀,加入0.2%的纳豆芽孢杆菌和0.3%的米曲霉曲精,进行厚层通风制曲。在制曲前期,控制温度在26

‑

35℃范围内,经过65h发酵后得到蚕豆曲;

120.(4)盐水制备:按照干蚕豆质量的60%配制盐水。

121.(5)发酵:采用传统的浇淋发酵方式,发酵温度控制在30

‑

45℃,以获得经米曲霉和纳豆芽孢杆菌复配发酵的甜瓣子,备用。

122.2.2豆瓣酱

123.称取打碎后的辣椒胚60kg、甜瓣子50kg倒入发酵池,而后搅拌10分钟,豆瓣入池后每天至少翻晒一次,至少翻晒28天,当物料静止24小时不再继续产气和发酵,视为产品成熟,备用。

124.3.炒制

125.3.1 250g菜籽油冷油下锅,大火烧至油温240℃,随后关火将油温降低至150℃左右。

126.3.2称取老姜粒50g、大蒜粒50g、洋葱粒50g,同时倒入锅中,保持中火并持续炒制约5min。

127.3.3称取豆瓣酱450g,油温保持在105℃左右,中火炒制约20min。

128.3.4称取小茴香1.5g、八角4.5g、白蔻1.5g、红花椒粉2.5g,倒入锅中保持小火炒1

‑

2分钟后关火。

129.3.5称取食用盐6g、鸡精19g、白砂糖6g,山梨酸钾0.25g,倒加入锅中搅拌均匀,即得成品。

130.4热灌装

131.把炒制结束后的豆瓣酱倒入搅拌槽,而后转移至灌装机按每瓶500g进行热灌装和封口。

132.5灭菌和冷却

133.采用巴氏杀菌法,温度95℃,时间30min,灭菌后的产品放入70℃热水中冷却15分

钟,然后转入50℃温水中冷却15分钟,最后用常温水冷却,直至冷却到38℃左右。而后采用风淋吹干瓶体水分,即得即食豆瓣酱成品。

134.实施例3

135.1.原料预处理

136.1.1辣椒胚

137.将采用传统工艺发酵3个月或3个月以上的辣椒胚过胶体磨打碎,制成体态细腻且流动性好的发酵辣椒胚,备用。

138.1.2香辛料

139.小茴香、八角、白蔻、红花椒粉碎成小颗粒状,备用。

140.1.3大蒜、洋葱、老姜

141.挑选新鲜的大蒜、洋葱、老姜,除去杂质和异物,利用粉碎机粉成0.2~0.3cm的粒状,备用。

142.3.发酵

143.2.1甜瓣子

144.(1)预处理:挑选优质蚕豆瓣,作去皮处理并清洗干净。

145.(2)浸泡:将干净的蚕豆瓣倒入常温水池中浸泡2h,而后捞出蚕豆瓣并沥干水分。

146.(3)制曲:将沥干水后的蚕豆瓣与小麦粉以8.5:2.5的比例混合均匀,加入0.3%的纳豆芽孢杆菌和0.4%的米曲霉曲精,进行厚层通风制曲。在制曲前期,控制温度在26

‑

35℃范围内,经过55h发酵后得到蚕豆曲;

147.(4)盐水制备:按照干蚕豆质量的40%配制盐水。

148.(5)发酵:采用传统的浇淋发酵方式,发酵温度控制在30

‑

45℃,以获得经米曲霉和纳豆芽孢杆菌复配发酵的甜瓣子,备用。

149.2.2豆瓣酱

150.称取打碎后的辣椒胚60kg、甜瓣子40kg倒入发酵池,而后搅拌10分钟,豆瓣入池后每天至少翻晒一次,至少翻晒28天,当物料静止24小时不再继续产气和发酵,视为产品成熟,备用。

151.3.炒制

152.3.1 300g菜籽油冷油下锅,大火烧至油温240℃,随后关火将油温降低至150℃左右。

153.3.2称取老姜粒50g、大蒜粒50g、洋葱粒50g,同时倒入锅中,保持中火并持续炒制约5min。

154.3.3称取豆瓣酱500g,油温保持在105℃左右,中火炒制约20min。

155.3.4称取小茴香1.5g、八角4.5g、白蔻1.5g、红花椒粉2.5g,倒入锅中保持小火炒1

‑

2分钟后关火。

156.3.5称取食用盐4g、鸡精22g、白砂糖10g,山梨酸钾0.25g,倒加入锅中搅拌均匀,即得成品。

157.4热灌装

158.把炒制结束后的豆瓣酱倒入搅拌槽,而后转移至灌装机按每瓶500g进行热灌装和封口。

159.5灭菌和冷却

160.采用巴氏杀菌法,温度95℃,时间30min,灭菌后的产品放入70℃热水中冷却15分钟,然后转入50℃温水中冷却15分钟,最后用常温水冷却,直至冷却到38℃左右。而后采用风淋吹干瓶体水分,即得即食豆瓣酱成品。

161.对比例1(传统郫县豆瓣酱)

162.市面上已售郫县豆瓣酱;产地:中国;原料:红辣椒、蚕豆仁、食用盐、小麦粉、食用植物油、食品添加剂(苯甲酸钠、山梨酸钾);执行标准gb/t20560。

163.对比例2(无纳豆芽孢杆菌)

164.1.原料预处理

165.辣椒胚、小茴香、八角、白蔻、红花椒、大蒜、洋葱和老姜的制备同实施例1。

166.2.豆瓣酱发酵

167.称取打碎后的辣椒胚50kg、传统甜瓣子50kg倒入发酵池,后搅拌10分钟,豆瓣入池后每天至少翻晒一次,至少翻晒28天,当物料静止24小时不再继续产气和发酵,视为产品成熟,备用。

168.3炒制、4热灌封装及5灭菌和冷却步骤同实施例1。

169.对比例3(辣椒胚未过胶体磨粉碎)

170.1.原料预处理

171.1.1辣椒胚

172.将采用传统工艺发酵3个月或3个月以上的辣椒胚经6mm孔径筛网的粉碎机粉碎处理,备用。

173.1.2香辛料

174.小茴香、八角、白蔻、红花椒粉碎成小颗粒状,备用。

175.1.3大蒜、洋葱、老姜

176.挑选新鲜的大蒜、洋葱、老姜,除去杂质和异物,利用粉碎机粉成0.2~0.3cm的粒状,备用。

177.2发酵、3炒制、4热灌封装及5灭菌和冷却步骤同实施例1。

178.对比例4(取消实施例1炒制工艺)

179.1.原料预处理

180.辣椒胚、小茴香、八角、白蔻、红花椒、大蒜、洋葱和老姜的制备同实施例1。

181.2.发酵

182.甜瓣子、豆瓣酱的发酵工艺同实施例1。

183.3.灌装

184.把发酵成熟的豆瓣酱转移至灌装机按每瓶500g进行灌装和封口。

185.4灭菌和冷却步骤同实施例1

186.对比例5(炒制工艺参数改变)

187.1.原料预处理

188.辣椒胚、小茴香、八角、白蔻、红花椒、大蒜、洋葱和老姜的制备同实施例1。

189.2.发酵

190.甜瓣子、豆瓣酱的发酵工艺同实施例1。

191.3.炒制

192.3.1 300g菜籽油冷油下锅,大火烧至油温150℃左右。

193.3.2称取老姜粒50g、大蒜粒50g、洋葱粒50g,同时倒入锅中,保持中火并持续炒制至配料金黄。

194.3.3称取豆瓣酱500g,油温保持在105℃左右,中火炒制至豆瓣酱熟化。

195.3.4称取小茴香1.5g、八角4.5g、白蔻1.5g、红花椒粉2.5g,倒入锅中保持小火炒至调料入味后关火。

196.3.5称取食用盐4g、鸡精22g、白砂糖10g,山梨酸钾0.25g,倒加入锅中搅拌均匀,即得成品。

197.4热灌封装及5灭菌和冷却步骤同实施例1。

198.验证例1

199.一、感官评价

200.选用20人(10男10女)成立感官评定小组进行感官评价。

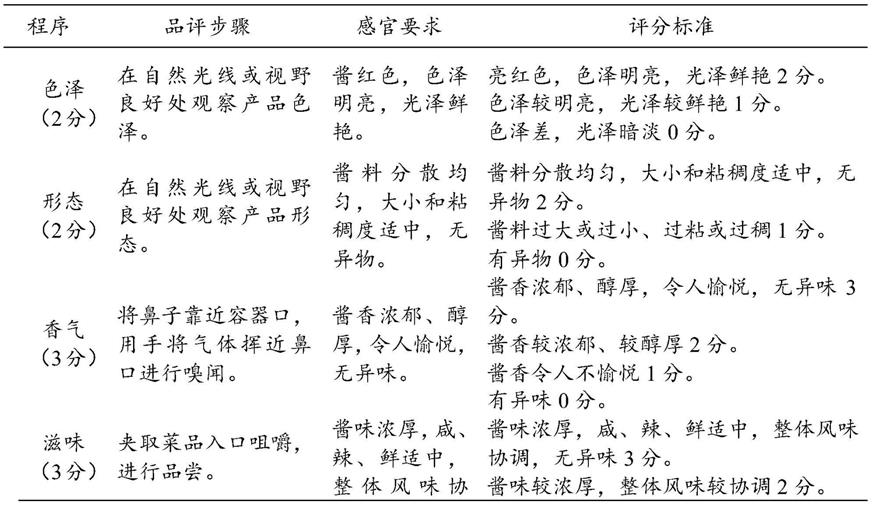

201.评价方法:将即食豆瓣酱倒入白色瓷盘中,观察菜品的外观色泽,是否为酱红色,色泽明亮,光泽鲜艳等,酱体形态是否分散均匀,黏稠度适中等,闻其气味并品尝评定其香气和滋味等,根据色泽、形态、香气、滋味等评分项目进行打分。评定项目、品评步骤和评价标准见表1,感官评价结果见表2。

202.表1即食豆瓣酱感官评价标准表

[0203][0204][0205]

表2实施例与对比例感官评价结果

[0206][0207]

由实施例1

‑

3与对比例1

‑

5可知,通过本发明配方和工艺制备即食豆瓣酱的感官评价分数更高。(1)通过实施例1与对比例1对比可知,传统郫县豆瓣酱的形态、香气和滋味等较本发明产品有明显的差距,传统郫县豆瓣酱不适合作为即食酱品来食用。(2)通过实施例1与对比例2对比可知,采用单种米曲霉发酵的甜瓣子制备的豆瓣酱形态明显较差,而且豆瓣酱中其它的感官指标也会受到一定影响。(3)通过实施例1与对比例3对比可知,利用未过胶体磨粉碎的辣椒胚制作所的豆瓣酱产品形态很差,产品酱体过大,同时产品的香气和滋味也受到了一定影响。(4)通过实施例1与对比例4对比可知,产品取消炒制加工工艺后,其各项感官指标均明显下降,其中尤其是产品的香气和滋味变化最为明显。(5)通过实施例1与对比例5对比可知,炒制参数对产品最终的感官特性具有明显影响。

[0208]

二、菌落总数测定

[0209]

测定方法参考:gb 4789.2—2016食品安全国家标准食品微生物学检验菌落总数测定

[0210]

储藏方法:将样品置于37℃培养箱内,分别储藏30天、60天和90天测定其菌落总数。

[0211]

表3实施例菌落总数测定结果

[0212][0213]

由实施例1

‑

3菌落总数检测结果可知,通过本发明配方和工艺制备的即食豆瓣酱菌落总数较低,保质效果较好,保质期能够达到12个月。

[0214]

三、质构测定

[0215]

采用ta-xt2i型质构仪

[0216]

测定条件:探头abe 40mm,测试前速度2.0mm/s,测试速度1.0mm/s,测试后速度2.0mm/s,测试距离10mm,感应力5g。

[0217]

表4各组即食豆瓣酱的质构分析结果

[0218][0219]

由实施例1

‑

3与对比例1

‑

5可知,通过本发明配方和工艺制备即食豆瓣酱的质构效果更好。(1)通过实施例1与对比例1对比可知,传统郫县豆瓣酱的硬度、粘度以及粘聚性均较差,本发明产品的质构明显较好。(2)通过实施例1与对比例2对比可知,采用单种米曲霉发酵的甜瓣子制备的豆瓣酱质构明显较差,这说明添加纳豆芽孢杆菌进行发酵对产品质构特性有明显改善作用。(3)通过实施例1与对比例3对比可知,利用未过胶体磨粉碎的辣椒胚制作所的豆瓣酱产品质构不佳,说明将辣椒胚过胶体磨粉碎具有有益效果。(4)通过实施例1与对比例4对比可知,取消炒制加工工艺的产品硬度降低,但粘度和粘聚性升高,说明炒制工艺虽提升了产品硬度,但却对产品的粘度和粘聚性造成了一定程度的破坏。(5)通过实施例1与对比例5对比可知,炒制参数对产品的硬度、粘度和粘聚性具有明显影响。

[0220]

四、蛋白质消化率测定

[0221]

胃蛋白酶

‑

胰蛋白酶复合处理法的立体消化程序

[0222]

①

胃蛋白酶处理

[0223]

称取1.0g样品2份,分别置于200ml带盖三角瓶中;准确称取4.5g胃蛋白酶于900ml,0.05mol/l,ph值1.4的甘氨酸

‑

盐酸缓冲液中,45℃下加热溶解,使用前配制;用移液管吸取30ml上述缓冲溶液

‑

胃蛋白酶于三角瓶中,将三角瓶置于(37

±

0.1)℃台式恒温摇床中,以其温度达到37℃时开始计时,以80次/min摇速振荡3h。

[0224]

②

胰蛋白酶处理

[0225]

准确称取0.06g胰蛋白酶于300ml,0.05mol/l,ph值6.8的kh2po4‑

naoh缓冲液中,放入冰箱中备用(4~6℃);取下三角瓶,用适宜浓度的hcl溶液和naoh溶液调节胃蛋白酶处理过的三角瓶内容物使其ph值6.80

±

0.02,然后用移液管吸取10ml的配好的kh2po4‑

naoh缓冲液

‑

胰蛋白酶于三角瓶中,继续在(37.0

±

0.1)℃下振荡培养3h;用抽滤装置抽滤消化液,并用蒸馏水反复冲洗培养用的三角瓶(3~5次),将洗液加入消化液中抽滤,用洗瓶多次冲洗滤渣。将滤渣(含滤纸)放入65℃烘箱中烘干1h。

[0226]

③

用凯氏定氮法测定滤渣的含氮量,计算消化率。

[0227]

④

按上述步骤但不加入样品,测定胃蛋白酶

‑

胰蛋白酶复合处理空白试验的含氮量,测定样品含氮量扣除此空白值。

[0228]

粗蛋白体外消化率%=(a

‑

b)/a*100

[0229]

式中:a——样品的粗蛋白含量;b——经胃蛋白酶

‑

胰蛋白酶处理后滤渣的粗蛋白含量(扣除消化空白的两个样品测定值的平均值)。

[0230]

表5各组即食豆瓣酱的蛋白质消化率结果

[0231]

[0232][0233]

由实施例1

‑

3与对比例1

‑

4可知,通过本发明配方和工艺制备即食豆瓣酱的蛋白质消化效果更好,未添加纳豆芽孢杆菌的蛋白质消化率明显较差。

[0234]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。