1.本实用新型属于压力容器、罐体、管道表面检测工具,尤其涉及一种多运动模式三轮自适应磁力爬壁机器人。

背景技术:

2.目前,我国在压力容器、罐体、管道表面检测等领域主要采取人工作业的方式,成本高、效率低、危险系数高。因此,特种爬壁机器人的研究与应用方兴未艾,由于其实用性与高效性,愈发广泛地运用在各行业中的大型容器罐等应用场合的检修、清洁与保养方面,使得原本高成本、高危险和人工作业难的问题得到根本上的改善。

3.爬壁机器人主要分为足式、履带式和轮式三类。其中,足式爬壁机器人越障能力强,但控制复杂,运动速度慢;履带式爬壁机器人运动稳定性强,转向能力差;而轮式爬壁机器人虽然运动速度快,但接触面积小,易产生打滑等意外情况。

4.现有的特种爬壁机器人通常具备吸附装置以及移动装置两大功能模块,并配备以其他特殊功能需求,如探伤、清洁、喷涂等其他模块。然而,目前大多数机器人的工作区域仍局限于一般的平面工作环境,在不同曲率表面甚至不同直径铁磁性壁面的运动中仍相对困难。期望同一款机器人允许具备能够在非一般平面如不同直径的外管壁、内管壁、曲率变化的面面接缝处具备移动能力。

5.目前,已经提出具有前后布置的两轮式爬壁机器人,如中国实用新型专利cn209972619u所述的两轮机器人,其优势在于体积与质量得到进一步缩小,配合曲面自适应机构,可以实现在不同曲面上的行走,具有较强的贴合能力,但行走稳定性仍有待提高,容易发生打滑等意外情况。

6.目前,已经提出具有三角形布置的三轮式爬壁机器人,如中国实用新型专利cn211685392u所提到的三轮式爬壁机器人,其特点在于其具有一定的曲面适应能力,但自由度较少,在变化曲面上的运动适应能力较差。

7.目前,已经提出具有四个轮子的爬壁机器人概念,以确保机器人的运动稳定性。更多的四轮爬壁机器人采用四轮单独驱动的方式,例如,us6000484公开使用以对角布置的四轮壁面清洁机器人,其特点是轮子固定到轮轴,其中一个轮轴在中间枢转以使其倾斜,有助于确保所有四个轮子将以相等的力接触壁面。四轮爬壁机器人具有的明显缺点体现在前轮转向时需要克服较大摩擦力,通常使用的独立的电机控制相应的轮子,其优势在于转向时差速可控,但弊端是采用了更多数量的电机,体积与质量都过于庞大,转向能力受限,控制逻辑更加复杂。

8.对于外管爬壁机器人而言,尤其是对于外径较小的管件,较多机器人在外管转弯时存在较大困难。因为在上述工况中,两轮机器人经常由于的支撑点不够、摩擦力不足的原因,产生打滑的现象;四轮机器人经常由于体积过大,转弯不灵敏,加上磁性轮吸附力较大,摩擦力条件复杂,导致运动达不到期望效果;而目前的三轮机器人虽然使得上述两轮、四轮爬壁机器人面临的问题得到一定改善,但仍存在面对不同曲面适应性不高、较难实现一机

多用的效果。

技术实现要素:

9.针对现有技术中所存在的不足,本实用新型提供了一种多运动模式三轮自适应磁力爬壁机器人,解决了目前大多数三轮爬壁机器人的工作区域仍局限于一般的平面工作环境,在不同曲率表面,甚至不同直径铁磁性壁面的运动中仍相对困难,较难实现一机多用的问题。

10.根据本实用新型实施例一种多运动模式三轮自适应磁力爬壁机器人,包括主结构板、前驱转向模块、后轮差速驱动模块、视觉模块、控制板、一个前磁性轮、两个后磁性轮、探伤检测模块,所述主结构板的前侧设有所述前驱转向模块,所述前驱转向模块与所述前磁性轮连接,所述主结构板的中后侧设有所述后轮差速驱动模块,两个所述后磁性轮与所述后轮差速驱动模块连接,所述控制板设置在所述主结构板上表面的中部,所述视觉模块设置在所述主结构板上表面的前侧,所述探伤检测模块设置在所述主结构板的后端,所述前驱转向模块驱使所述前磁性轮转动及转向,所述后轮差速驱动模块驱使所述后磁性轮转动,所述控制板控制所述前驱转向模块、所述后轮差速驱动模块、所述视觉模块和所述探伤检测模块之间的交互,所述视觉模块和所述探伤检测模块共同对铁磁性壁面内部进行探伤巡检。

11.进一步的,所述前驱转向模块包括前驱转向连接桥、倾摆链接桥、第一转向齿轮、第二转向齿轮、前轮驱动电机、前驱连接件、转向电机、减速器,所述转向连接桥一端与所述主结构板前侧固接,所述倾摆链接桥一端与所述转向连接桥的另一端转动连接,所述倾摆链接桥上方设有所述第一转向齿轮和所述第二转向齿轮,所述转向电机同轴连接于所述减速器底部,所述减速器固定在所述倾摆链接桥的下方,所述减速器的转轴穿过倾摆链接桥与所述第一转向齿轮同心连接,所述第二转向齿轮与所述第一转向齿轮相互啮合,所述前驱连接件顶部设有竖直的连接套,所述连接套穿过所述倾摆链接桥与所述第二转向齿轮同心连接,所述前驱连接件右侧转动连接所述前磁性轮,所述前轮驱动电机固定在所述前驱连接件的左侧,且所述前轮驱动电机的转轴与所述前磁性轮同心连接。

12.进一步的,所述后轮差速驱动模块包括两个后驱主轴连杆、后轮差速驱动连接桥、滑动套、后轮驱动电机、差速器模块、两个万向节联轴器、两个后轮主轴、两个所述后驱主轴连杆分别铰接在所述主结构板中后部的两侧边缘,后轮差速驱动连接桥固定在所述主结构板的中后部的上表面上,所述滑动套穿过所述主结构板且与所述后轮差速驱动连接桥竖直滑动连接,所述后轮驱动电机与所述滑动套过盈连接,所述后轮驱动电机的转轴竖直向下,所述后轮驱动电机的转轴与所述差速器模块的输入轴同心连接,所述滑动套周向面底端对称设有两个开口,所述差速器包括两个输出轴,两个所述万向节联轴器分别通过两个开口与两个所述输出轴连接,两个所述万向节联轴器的另一端分别与两个所述后轮主轴连接,所述后驱主轴连杆末端包括一个限位环,所述后轮主轴另一端穿入所述限位环内与后磁性轮连接。

13.进一步的,所述探伤检测模块包括连接架、两个上连接摇杆、两个下连接摇杆、电磁超声检测设备、安装套,所述连接架一端与所述后轮差速驱动连接桥的两侧铰接,另一端两侧分别与两个所述上连接摇杆铰接,两个所述上连接摇杆的另一端与所述安装套的前侧

连接,两个所述下连接摇杆的一端与所述主结构板的后端铰接,另一端与所述安装套的后侧连接,所述电磁超声检测设备安装在所述安装套内部。

14.进一步的,所述前磁性轮或所述后磁性轮包括后盖板、若干组软磁体、若干圆柱型磁铁、若干第一隔磁体、连接架、旋转连接件、前盖板和机械旋钮,所述后盖板端面设有第一开口,所述后盖板内部中心设有一个圆筒状的联接座,所述联接座远离所述后盖板的端面设有与内部连通的第二开口,所述联接座与所述后盖板之间均匀间隔地设有若干第二隔磁体,所述联接座、所述后盖板和两个相邻所述第二隔磁体围合成一个腔室,每个所述腔室内放置有一组软磁体,每组所述软磁体内部设有一个所述磁铁和两个所述第一隔磁体,两个所述第一隔磁体的连线与磁性轮径向一致,所述磁铁的充磁方式为径向充磁,所述连接架包括若干相互独立的连杆,所有所述连杆射向排列,所述连杆两端各设有一个折弯段,两个折弯段的弯折方向相反,所述软磁体右侧设有一个限位柱,所述旋转连接件设置在所述联接座内部,所述旋转连接件的一端固定在所述后盖板上,所述旋转连接件的另一端伸出所述联接座之外,所有所述连杆聚拢的一端与所述旋转连接件中部固定,所有所述连杆扩散的一端对应与一个磁铁的顶端连接,所述前盖板固定在第一开口上,所述前盖板中心设有一个通孔,所述旋转连接件的另一端伸出所述通孔,且与所述机械旋钮连接。

15.进一步的,所述前磁性轮或所述后磁性轮包括后盖板、若干组软磁体、若干圆柱型磁铁、若干第一隔磁体、前盖板,所述后盖板端面设有第一开口,所述后盖板内部中心设有一个圆筒状的联接座,所述联接座远离所述后盖板的端面设有与内部连通的第二开口,所述联接座与所述后盖板之间均匀间隔地设有若干第二隔磁体,所述联接座、所述后盖板和两个相邻所述第二隔磁体之间围合成一个腔室,每个所述腔室内放置有一组软磁体,每组所述软磁体内部设有一个所述磁铁和两个所述第一隔磁体,两个所述第一隔磁体的连线与所述后盖板端面的直径重合,所述磁铁的充磁方式为径向充磁,所述前盖板固定在所述第一开口上,所述前盖板在与每个所述磁铁的对应处各设有一个旋孔,每个所述磁铁的顶面设有一个旋转槽。

16.进一步的,所述磁铁为永久磁铁或恒磁磁铁。

17.进一步的,所述机械旋钮上固定一个t型接头,所述t型接头包括横杆和竖套,所述横杆与所述机械旋钮连接,所述竖套套在所述旋转连接件伸出所述通孔的一端,所述竖套和所述旋转连接件被一个固定销连接在一起。

18.进一步的,所述后盖板外部套设一个橡胶套。本实用新型具有如下有益效果:针对目前大多数爬壁机器人只能在平整的壁面上爬行作业这一问题,本实用新型依靠前后布置的三个永磁轮提供吸附力,实现在铁磁性壁面上行走运动;三轮磁性爬壁机器人除了具备三个主驱动轮,前驱转向连接桥为圆柱形套,前驱转向连接桥内部固定两个间隔设置的轴承,倾摆链接桥同时穿入这两个轴承的内圈过盈连接,两个轴承为机器人的前驱转向模块提供了一个被动的倾摆旋转自由度,实现前磁性轮在磁力的作用下时刻与行走曲面相切接触,滑动套表面设有呈90

°

分布的四条凸滑轨,后轮差速驱动连接桥内部设有四个凹滑槽,每条凸滑轨对应滑动连接于一个凹滑槽内,使得后轮差速驱动模块根据铁磁性壁面曲率变化相对于后轮差速驱动连接桥有一个被动调节自由度,最终实现后磁性轮在磁力的作用下时刻与行走曲面相切接触,可较好地用于管外、管内及不同曲率曲面壁面作业,真正实现一机多用,配合搭载摄像头及电磁超声等设备完成对钢铁壁面表面巡检作业。

附图说明

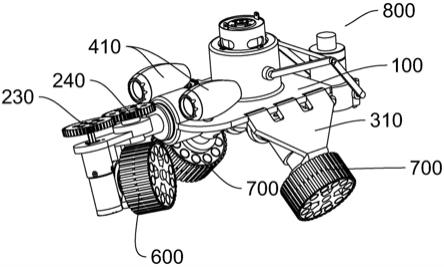

19.图1为本实用新型磁力爬壁机器人的结构示意图;

20.图2为本实用新型磁力爬壁机器人的爆炸示意图;

21.图3为本实用新型前驱转向模块的结构示意图;

22.图4为本实用新型后轮差速驱动模块的结构示意图;

23.图5为本实用新型主结构板、前驱转向连接桥和后轮差速驱动连接桥的剖视图;

24.图6为本实用新型探伤检测模块与主结构板衔接示意图;

25.图7为本实用新型实施例1磁力爬壁机器人管外运动示意图;

26.图8为本实用新型实施例1磁力爬壁机器人管外转弯运动示意图;

27.图9为本实用新型实施例2磁力爬壁机器人大型压力容器罐体表面运动示意图;

28.图10为本实用新型实施例2磁力爬壁机器人大型压力容器罐体面、面衔接运动示意图;

29.图11为本实用新型实施例3磁力爬壁机器人管内运动示意图;

30.图12为本实用新型前磁性轮或者后磁性轮实施例1爆炸示意图;

31.图13为本实用新型前磁性轮或者后磁性轮实施例1通磁状态示意图;

32.图14为本实用新型前磁性轮或者后磁性轮实施例1旋转连接件的结构示意图;

33.图15为本实用新型前磁性轮或者后磁性轮实施例1连接架的结构示意图;

34.图16为本实用新型前磁性轮或者后磁性轮实施例1磁铁的结构示意图;

35.图17为本实用新型前磁性轮或者后磁性轮实施例1整体示意图;

36.图18为本实用新型前磁性轮或者后磁性轮实施例1断磁状态示意图;

37.图19为本实用新型前磁性轮或者后磁性轮实施例1在断磁状态时的磁感线走向示意图;

38.图20为本实用新型前磁性轮或者后磁性轮实施例1在通磁状态时的磁感线走向示意图;

39.图21为本实用新型前磁性轮或者后磁性轮实施例2磁铁的结构示意图;

40.图22为本实用新型前磁性轮或者后磁性轮实施例2磁铁5断磁状态示意图;

41.图23为本实用新型前磁性轮或者后磁性轮实施例2磁铁5通磁状态示意图;

42.图24为本实用新型前磁性轮或者后磁性轮实施例2整体示意图。

43.附图中,100、主结构板;200、前驱转向模块;300、后轮差速驱动模块;400、视觉模块;500、控制板;600、前磁性轮;700、后磁性轮;800、探伤检测模块;210、前驱转向连接桥;220、倾摆链接桥;230、第一转向齿轮;240、第二转向齿轮;250、前轮驱动电机;260、前驱连接件;270、转向电机;280、减速器;290、轴承;261、连接套;310、后驱主轴连杆;320、后轮差速驱动连接桥;330、滑动套;340、后轮驱动电机;350、差速器模块;360、万向节联轴器;370、后轮主轴;331、凸滑轨;321、凹滑槽;332、开口;311、限位环;810、连接架;820、上连接摇杆;830、下连接摇杆;840、电磁超声检测设备;850、安装套;860、扭簧;870、直簧;880、珠头螺丝;410、摄像头;

具体实施方式

44.下面结合附图1

‑

24及实施例对本实用新型中的技术方案进一步说明。

45.磁力爬壁机器人实施例1

46.如图1和图2所示,本实用新型包括主结构板100、前驱转向模块200、后轮差速驱动模块300、视觉模块400、控制板500、一个前磁性轮600、两个后磁性轮700、探伤检测模块800,主结构板100为机器人的总体躯干,由铝合金材料制成,主结构板100的前侧设有前驱转向模块200,前驱转向模块200与前磁性轮600连接,主结构板100的中后侧设有后轮差速驱动模块300,两个后磁性轮700与后轮差速驱动模块300连接,控制板500设置在主结构板100上表面的中部,视觉模块400包含两个摄像头410,通过螺栓安装于主结构板100上表面的前侧,探伤检测模块800设置在主结构板100的后端,前驱转向模块200驱使前磁性轮600转动及转向,后轮差速驱动模块300驱使后磁性轮700转动,控制板500控制前驱转向模块200、后轮差速驱动模块300、视觉模块400和探伤检测模块800之间的交互,视觉模块400和探伤检测模块800共同对铁磁性壁面内部进行探伤巡检。

47.如图2和3所示,前驱转向模块200包括前驱转向连接桥210、倾摆链接桥220、第一转向齿轮230、第二转向齿轮240、前轮驱动电机250、前驱连接件260、转向电机270、减速器280,前驱转向连接桥210一端与主结构板100前侧固接,倾摆链接桥220一端与前驱转向连接桥210的另一端转动连接,具体的,前驱转向连接桥210为圆柱形套,前驱转向连接桥210内部固定两个间隔设置的轴承290,倾摆链接桥220同时穿入这两个轴承290内,倾摆链接桥220与这两个轴承290过盈连接,设置两个轴承290的目的是在增强主结构板100与前驱转向模块200之间的连接强度的同时,克服由于大磁力导致的摩擦力加剧引发的机器人运动过程中扭矩过大的影响。两个轴承290为机器人的前驱转向模块200提供了一个被动的倾摆旋转自由度,实现前磁性轮600在磁力的作用下时刻与行走曲面相切接触。倾摆链接桥220上方设有第一转向齿轮230和第二转向齿轮240,转向电机270同轴连接于减速器280底部,减速器280固定在倾摆链接桥220的下方,减速器280的转轴穿过倾摆链接桥220与第一转向齿轮230同心连接,第二转向齿轮240与第一转向齿轮230相互啮合,前驱连接件260顶部设有竖直的连接套261,连接套261穿过倾摆链接桥220与第二转向齿轮240同心连接,前驱连接件260右侧转动连接前磁性轮600,前轮驱动电机250固定在前驱连接件260的左侧,且前轮驱动电机250的转轴与前磁性轮600同心连接,当转向电机270启动的时候,通过减速器280将电机转速降低,然后将减速后的转动力传输给第一转向齿轮230,第一转向齿轮230转动后,带动第二转向齿轮240转动,第二转向齿轮240再带动倾摆链接桥220在前驱转向连接桥210内摆动,由于倾摆链接桥220与前驱连接件260固定在一起,也带动前驱连接件260摆动,而前轮驱动电机250启动时候,可以正反驱动前磁性轮600转动。

48.如图2、图4和图5所示,后轮差速驱动模块300包括两个后驱主轴连杆310、后轮差速驱动连接桥320、滑动套330、后轮驱动电机340、差速器模块350、两个万向节联轴器360、两个后轮主轴370、两个后驱主轴连杆310分别铰接在主结构板100中后部的两侧边缘,后轮差速驱动连接桥320固定在主结构板100的中后部的上表面上,滑动套330穿过主结构板100且与后轮差速驱动连接桥320竖直滑动连接,具体的,滑动套330表面设有呈90

°

分布的四条凸滑轨331,后轮差速驱动连接桥320内部设有四个凹滑槽321,每条凸滑轨331对应滑动连接于一个凹滑槽321内,使得后轮差速驱动模块300根据铁磁性壁面曲率变化相对于后轮差速驱动连接桥320有一个被动调节自由度,最终使得两个后磁吸轮700能够在不同曲率的铁磁性壁面上调节自由度,后轮驱动电机340与滑动套330过盈连接,后轮驱动电机340的转轴

竖直向下,后轮驱动电机340的转轴与差速器模块350的输入轴同心连接,滑动套330周向面底端对称设有两个开口332,差速器模块350包括两个输出轴,两个万向节联轴器360分别通过两个开口332与两个输出轴连接,两个万向节联轴器的另一端分别与两个后轮主轴370连接,后驱主轴连杆310末端包括一个限位环311,后轮主轴370另一端穿入限位环311内与后磁性轮700连接,后轮驱动电机340经过差速器模块350,将输出扭矩传递至左右两个万向节联轴器360,万向节联轴器360与后轮主轴370连接的一端转动,带动后轮主轴370转动,最终带动两个后磁性轮700转动,后轮驱动电机340可以正转和反转带动机器人在铁磁性壁面运动。后轮主轴370通过后驱主轴连杆310约束至主结构板100,防止后轮主轴370相对于主结构板100前后移动。

49.如图2和图6所示,探伤检测模块800包括连接架810、两个上连接摇杆820、两个下连接摇杆830、电磁超声检测设备840、安装套850,连接架810一端与后轮差速驱动连接桥320的两侧铰接,另一端两侧分别与两个上连接摇杆820铰接,两个上连接摇杆820的另一端与安装套850的前侧连接,两个下连接摇杆830的一端与主结构板100的后端铰接,另一端与安装套850的后侧连接,电磁超声检测设备840安装在安装套850内部,电磁超声检测设备840,可以实现2mm—120mm不同壁厚金属缺陷检测,电磁超声检测设备840与安装套850通过螺栓禁锢连接,安装套850底部装有四个珠头螺栓880,使得探伤检测模块800时刻与管道铁磁性壁面保持接触,四个珠头螺栓880起到降低摩擦的效果,连接架810两侧与对应的上连接摇杆820之间均连接一个直簧870,主结构板100与下连接杆摇杆830之间连接一个扭簧860,扭簧860的固定臂与主结构板100连接,扭簧860的摆臂与下连接摇杆830连接,扭簧860可以使下连接摇杆830与主结构板100保持锐角的夹角关系,防止下连接摇杆830垂落在主结构板100上,直簧870可以使上连接摇杆820与连接架810保持锐角的夹角关系,防止上连接摇杆820垂落在连接架810上,直簧870和扭簧860的作用就是根据铁磁性壁面的曲率变化灵活调节上连接摇杆820和下连接摇杆830的摆动幅度,从而让电磁超声检测设备840始终与铁磁性壁面保持接触。

50.图7和图8为三轮爬壁机器人“抱管”运动示意图,相较于以往二轮爬壁机器人,本实用新型的三轮爬壁机器人在管道外部运动时更加稳定,两组后磁性轮700在磁力的作用下,自主地时刻保持与管道外壁相切的状态,提供给机器人与管道间最大地吸附力。同时,前磁性轮600同样具有一个被动的倾摆自由度,在机器人转向时,同样可以时刻保持前磁性轮600与管道外壁相切状态。上述设计结构,尽量避免了了机器人运动过程中不会出现吸附磁力波动的情况,有效增强机器人行驶稳定性与安全性。石油输送管道为直径较小的150mm钢制管道,管道支撑架与石油输送管道接触角度在210

°

左右,首先,机器人由于体积较小,可以顺利从管道上部通过;其次,在转弯处机器人可以只通过控制前磁性轮600的偏航角度,实现机器人在外铁磁性壁面表面上的运动。在转弯过程中,前驱转向模块200由于具有被动自由度,将时刻保持前磁性轮600与铁磁性壁面的最大接触力。

51.磁力爬壁机器人实施例2

52.实施例2是针对大型罐体外表面检测工况,机器人在壁面自适应曲面运动,图9为三轮爬壁机器人大型压力容器罐体表面运动示意图,大型压力容器罐体高度30m,直径15m,属于大直径外管条件下爬行,相比于150mm直径的管外爬行,此时两个后磁性轮700将展开更大角度。如图10所示,此种情况下机器人附着的曲面曲率发生较大变化,在越过面与面衔

接处时,机器人需保持近似垂直于接缝处的角度驶过,确保运行平稳性。由于主结构板100下方没有安装其他部件,其离地高度可以保证机器人在越过障碍时,主结构板100不与大型罐体面、面衔接缝干涉。

53.磁力爬壁机器人实施例3

54.实施案例3是本实用新型公开的三轮磁性爬壁机器人针对直径280mm的管内壁检测工况,机器人吸附在关内壁运动。如图11所示,输送水管道内径为280mm,属于内管条件下爬行,相比于管外爬行,此时两个后磁性轮700将反方向展开,同样还将保持三组磁性轮均与管道内壁面呈相切的状态。

55.前磁性轮或者后磁性轮实施例1

56.如图12和图13所示,前磁性轮600或者后磁性轮700包括后盖板10、若干组软磁体20、若干圆柱型磁铁30、若干第一隔磁体40、连接架50、旋转连接件60、前盖板70和机械旋钮80,后盖板10为单开口圆筒形,后盖板10端面设有与内部连通的第一开口11,后盖板10内部中心设有一个圆筒状的联接座12,后盖板10主体由非铁磁性材料铝合金构成,联接座12远离后盖板10的端面设有与内部连通的第二开口12a,联接座12与后盖板10之间均匀间隔地设有若干第二隔磁体90,第二隔磁体90的材质为铜,可以实现在磁性轮对外产生磁性的状态下,尽量限制两个相邻磁铁30之间的n极与s极导通。联接座12、后盖板10和两个相邻第二隔磁体90之间围合成一个腔室91,每个腔室91内放置有一组软磁体20,每组软磁体20包括左支体21和右支体22,左支体21和右支体22相互对立的侧面均设有一个圆弧型的凹槽,左支体21和右支体22之间夹装一个磁铁30,凹槽与磁铁30的曲面相契合,左支体21和右支体22交汇边上的前后端各设有一个豁口,两个豁口内各放置一个第一隔磁体40,两个第一隔磁体40的连线与磁性轮径向一致,具有阻隔同一磁铁30上的磁感线传播的效果,本实用新型中第一隔磁体40使用的是材料为铜。磁铁30的充磁方式为径向充磁,在外部形成由n极发出,到s极结束的磁感线;在内部形成由s极出发,到n极结束的磁感线。磁铁30的材质使用但不仅限于钕铁硼高强磁铁30。软磁体20是指在较弱的磁场下,易磁化也易退磁的一种铁氧体材料,本专利中使用的是不锈钢。

57.如图12

‑

图16所示,连接架50包括若干相互独立的连杆51,所有连杆51射向排列,连杆51两端各设有第一折弯段51a和第二折弯段51b,连杆51由第二折弯段51b向第一折弯段51a扩散,第一折弯段51a和第二折弯段51b的弯折方向相反,旋转连接件60设置在联接座12内部,旋转连接件60的一端固定在后盖板10上,旋转连接件60的另一端伸出联接座12之外,旋转连接件60包括固定柱61、连接柱62和若干卡柱63,固定柱61的直径大于连接柱62,固定柱61和连接柱62同轴连接,卡柱63环形排列在固定柱61与连接柱62连接的一端,卡柱63自由端设有第二卡口63a,第二折弯段51b上设有第二凸块51bc,第二凸块51bc卡入第二卡口63a内,第一折弯段51a上设有第一凸块51ab,每个磁铁30顶端也设有第一卡口31,第一凸块51ab卡入第一卡口31内,前盖板70固定在第一开口11上,前盖板70中心设有一个通孔71,连接柱62伸出通孔71之外,且与机械旋钮80连接。磁铁30、软磁体20和第一隔磁体40被后盖板10以及前盖板70约束在每一个腔室91内,防止它们进行轴向位移,右支体22上设有一个限位柱22a,限位柱22a的功能就是对连杆51顺时针旋转极限后的限位。

58.如图12和图17所示,机械旋钮80上固定一个t型接头1,t型接头1包括横杆1a和竖套1b,横杆1a与机械旋钮80连接,竖套1b套在连接柱62上,竖套1b和连接柱62上均设有一个

穿孔62a,一个固定销2同时插入这两个穿孔62a内,与穿孔62a过盈连接。具体的,磁铁30为永久磁铁或恒磁磁铁,后盖板10外部套设一个橡胶套3,橡胶套3除了可以增大磁性轮与铁磁性壁面之间的摩擦力,同时也能减缓两者之间的冲击与振动,防止磁铁30受到外力冲击导致的消磁或破碎。

59.使用方法:如图18和图19所示,当n、s极分割线方向沿磁性轮切线方向时,磁感线在软磁体20内部导通,所以此状态下磁性轮外表面上几乎没有磁力,此时能够将磁性轮从铁磁性材料壁面上取下,此情况下,由于连杆51上的第二折弯段51b之间的限位作用,保持在此位置。如果想要磁性轮通磁的话,顺时针旋转机械旋钮80,将磁铁30顺时针旋转,直到连杆51被限位柱22a限位,机械旋钮80顺时针旋转到极限,如图2和图9所示,此时,即当n、s极分割线方向沿磁性轮径向方向时,软磁体20被磁化,所以磁场绕过第一隔磁体40从磁性轮外界导通,对外界产生强磁,此时能够用于吸住铁磁性材料壁面。在图18这个状态时,因为每个磁铁30在没有任何机械约束的作用下,具有保持此平衡状态的趋势(顺时针回转的趋势),所以当逆时针转动一个角度时(处于图18与图13中间的状态),磁铁30还是会回到图18的状态,所以只需对连杆51顺时针方向进行限位即可(只在右支体22上设置了限位柱22a)。

60.前磁性轮或者后磁性轮实施例2

61.如图21

‑

图24所示,与实施例1不同的是,本实施例将连接架50、旋转连接件60和机械旋钮80拆除掉,在前盖板70与每个磁铁30的对应处各设有一个旋孔72,每个磁铁30的顶面盖有一个磁性帽4,磁性帽4与磁铁30过盈连接,磁性帽4上设有一个挡条4a,左支体21和右支体22上分别设有一个挡块21a,两个挡块21a的夹角为90度,挡条4a与两个挡块21a相互配合。磁性帽4径向面上还设有旋转槽32,旋转槽32的截面形状与螺丝刀刀头的截面形状一致。在图23这个状态时,因为磁铁一5在没有任何机械约束的作用下,具有保持此平衡状态的趋势(顺时针回转的趋势),所以当逆时针转动磁铁一5角度小于90度时(处于图23和图22之间的状态),磁铁一5还是会回到图12的状态,所以左支体21上的挡块21a具有阻挡磁铁30顺时针回转的作用,而右支体22上的挡块21a是防止人为对磁铁一5从图12旋转到图22状态时,将磁铁一5旋转超过90度,节约时间。

62.使用方法:螺丝刀刀头可通过旋孔72插入旋转槽32内,单独对某个磁铁30进行旋拧,以改变局部磁感线导通方式。在实际应用过程中,由于磁力强度与相对距离的关系非常敏感,只需调整离铁磁性壁面最近的圆柱型磁铁30方向即可实现磁力的大幅度减小。

63.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。