ccb支架及汽车

技术领域

1.本实用新型涉及汽车领域,尤其涉及一种ccb支架及汽车。

背景技术:

2.在汽车装配过程中,ccb支架(仪表盘支架:cross car beam支架)作为汽车仪表板、转向系统等零部件的主要承载载体;其中,连接汽车仪表板通过ccb支架固定于汽车的前围支架上,转向系统固定于仪表盘的横梁上,因此,ccb支架的结构会直接影响汽车的整车舒适性,尤其是会影响汽车的汽车nvh(噪声、振动与声振粗糙度:noise vibration harshness)性能。

3.随着汽车工业的不断发展,生产厂家不仅仅注重于汽车的nvh性能,还注重于汽车的轻量化设计,即在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染,实验证明,汽车质量降低一半,燃料消耗也会降低将近一半,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

4.但现有技术中,ccb支架基本都是采用管件及钣金件焊接成型,尤其是用于连接汽车的前围支架的连接部设置为板状结构,这种情况下,如果需要满足ccb支架的结构刚度,就需要增加板状结构的连接部的厚度,这样势必会增大ccb支架的重量,如果需要满足ccb支架的轻量化需求,就需要将板状结构的连接部设置地比较薄,这样的话,势必会导致ccb支架的结构刚度较差。在汽车朝轻量化发展的潮流下,ccb支架的对轻量化的需求也越来越高,通过将板状结构的连接部的厚度设置的较薄,如此一来,导致ccb支架的结构刚度较差,采用这种结构的ccb支架,会导致汽车的仪表盘横梁固定的可靠性受到影响,尤其是由于仪表盘横梁还与汽车的转向系统连接,转向系统在使用过程中会产生激励(即由于仪表盘横梁固定的不够牢靠,转向系统在工作过程中容易抖动),并通过仪表盘传递至车舱内,影响汽车的nvh性能,导致汽车的舒适性较差。

5.因此,现有技术中的ccb支架在满足轻量化需求的前提下存在结构刚度差的问题。

技术实现要素:

6.本实用新型的目的在于解决现有技术中的ccb支架在满足轻量化需求的前提下存在结构刚度差的问题。因此,本实用新型提供一种ccb支架及汽车,在满足轻量化需求的前提下具有结构刚度好的优点。

7.为解决上述问题,本实用新型的实施方式提供一种ccb支架,所述ccb支架包括:前围连接部件、左支架、右支架、左连接板和右连接板;其中,

8.所述前围连接部件设置为盒状结构,用于连接汽车的前围支架;

9.所述左连接板的一端固定连接于所述前围连接部件的一侧,所述右连接板的一端固定连接于所述前围连接部件的另一侧;所述左支架的一端固定连接于所述左连接板的另一端,所述右支架的一端固定连接于所述右连接板的另一端,所述左支架的另一端和所述

右支架的另一端均朝背离所述前围连接部件的方向延伸,且用于连接汽车的仪表盘横梁,以将汽车的仪表盘固定所述汽车的前围支架上。

10.采用上述技术方案,本实施方式的ccb支架由于设置有前围连接部件、左支架和右支架,通过将前围连接部件设置为盒状结构,能够降低ccb支架的重量,但由于盒状结构具有结构刚度好的优点,通过这种结构能够保证ccb支架在满足轻量化需求的前提下结构刚度较好。尤其是能够增强前围连接部件与前围支架连接处(销孔连接处)的刚度,进而能够使得销孔处位移大大减小。使用这种结构的ccb支架,不仅能够满足轻量化的需求,还能够满足ccb支架的结构刚度需求。因此,能够避免转向系统在使用过程中产生激励(即仪表盘横梁固定的更加牢靠,降低了转向系统在工作过程抖动的风险),进而能够提高汽车的nvh性能和舒适性。

11.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述前围连接部件设置为沿所述前围连接部件的宽度方向对称的盒状结构,所述左支架和所述右支架相对于一虚拟平面对称设置,所述虚拟平面垂直于所述前围连接部件的宽度方向。

12.采用上述技术方案,在本实施方式中,前围连接部件设置为沿前围连接部件的宽度方向对称的盒状结构,左支架和右支架相对于一虚拟平面对称设置,通过这样的方式可使得ccb支架在受力时,应力分布均匀,进而能够使得ccb支架的结构刚度更好。

13.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左连接板和所述右连接板均设置为曲面结构,所述左连接板上设置有左圆柱加强筋,所述右连接板上设置有右圆柱加强筋;其中,

14.所述左圆柱加强筋的一端延伸至所述左连接板的一端,所述左圆柱加强筋的另一端延伸至所述左连接板的另一端,且所述左圆柱加强筋突出于所述左连接板的面向所述右连接板的一侧面;

15.所述右圆柱加强筋的一端延伸至所述右连接板的一端,所述右圆柱加强筋的另一端延伸至所述右连接板的另一端,且所述右圆柱加强筋突出于所述右连接板的面向所述左连接板的一侧面。

16.采用上述技术方案,左圆柱加强筋和右圆柱加强筋的设置,能够进一步提高左连接板和右连接板的结构刚度,进而能够提高ccb支架的结构刚度,尤其是能够提高ccb支架前维的轴向刚度,以及减少ccb支架上的销孔位置的轴向位移。

17.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左支架与所述左连接板的连接处圆弧过渡,所述右支架与所述右连接板的连接处圆弧过渡,且所述左连接板和所述右连接板均设置有翻边。

18.采用上述技术方案,左支架与左连接板的连接处圆弧过渡,右支架与右连接板的连接处圆弧过渡,通过这种结构的设置,能够使得左支架与左连接板的连接处、右支架与右连接板的连接处在受力时,应力分散更加均匀;左连接板和右连接板均设置有翻边,翻边的设置能够提高左连接板和右连接板的结构刚度,进而能够提高ccb支架的结构刚度。

19.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左支架和所述右支架均具有底板和相对设置的两个侧板,相对设置的两个侧板分别固定连接于所述底板的相对的两个侧边上,且两个所述侧板与所述底板互相垂直,所述左支架的其中一个所述侧板与所述右支架的其中一个所述侧板沿所述前围连接部件的宽度方向相对间隔设置,所述

左支架的另一个所述侧板与所述右支架的另一个所述侧板沿所述前围连接部件的宽度方向背离设置。

20.采用上述技术方案,左支架和右支架均具有底板和相对设置的两个侧板,底板和两个侧板连接能够形成三面翻边结构,这种结构具有重量轻和结构刚度好的优点,进而能够使得ccb支架在满足轻量化需求的前提下保证足够的结构刚度。

21.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左支架和所述右支架上的两个所述侧板折弯,两个所述侧板背离所述底板的侧边上均设置有柱形加强筋,所述柱形加强筋沿所述侧板的侧边延伸;

22.所述左支架的其中一个所述侧板的一端固定连接于所述左连接板的另一端,所述右支架的其中一个所述侧板的一端固定连接于所述右连接板的另一端。

23.采用上述技术方案,左支架和右支架上的两个侧板折弯,两个侧板背离底板的侧边上均设置有柱形加强筋,通过这种结构的设置,能够提升左支架和右支架筛网升局部刚度;以及能够在减小左支架和右支架质量的同时提升模态性能。

24.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左支架上和所述右支架上均设置有至少两个三角形孔,且所述三角形孔的周侧设置有翻边。

25.采用上述技术方案,三角形孔的设置能够减轻左支架和右支架的质量,以及在三角形孔的周侧设置有翻边,能够保证左支架和右支架的结构刚度,两者的共同作用既能够增强左支架和右支架前后维的整体性,又能够提升ccb支架上的销孔位置的轴向刚度。

26.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左支架和所述右支架的靠近所述前围连接部件的位置均设置有连接侧板,且所述左支架上和所述右支架上的靠近所述连接侧板的位置设置有安装孔,所述安装孔与所述仪表盘横梁相匹配,以用于安装所述仪表盘横梁。

27.采用上述技术方案,连接侧板的设置能够增大ccb支架与仪表盘横梁的焊接长度,进而能够使得仪表盘横梁相对于ccb支架固定地更加牢靠。

28.进一步地,本实用新型的另一种实施方式提供一种ccb支架,所述左支架上和所述右支架上均设置有螺栓孔,所述螺栓孔延伸至所述连接侧板的壁面,且所述螺栓孔设置为条形结构,所述螺栓孔的周侧均设置有螺栓孔加强筋。

29.采用上述技术方案,在螺栓孔处设置螺栓孔加强筋,能够进一步提升左支架和右支架的结构刚度,进而能够保证ccb支架的结构刚度。

30.进一步地,本实用新型的另一种实施方式提供一种汽车,包括前围支架、仪表盘以及上述结构的ccb支架;其中,

31.所述前围连接部件与所述前围支架孔销连接,所述左支架和所述右支架均与所述仪表盘的仪表盘横梁螺栓连接,以使所述仪表盘相对于所述前围支架固定。

32.采用上述技术方案,由于本实施方式的汽车采用上述结构的ccb支架,且上述结构的设置有前围连接部件、左支架和右支架,通过将前围连接部件设置为盒状结构,能够降低ccb支架的重量,但由于盒状结构具有结构刚度好的优点,通过这种结构能够保证ccb支架在满足轻量化需求的前提下结构刚度较好。尤其是能够增强前围连接部件与前围支架连接处(销孔连接处)的刚度,进而能够使得销孔处位移大大减小。使用这种结构的ccb支架,不仅能够满足轻量化的需求,还能够满足ccb支架的结构刚度需求。因此,能够避免转向系统

在使用过程中产生激励(即仪表盘横梁固定的更加牢靠,降低了转向系统在工作过程抖动的风险),进而能够提高汽车的nvh性能和舒适性。

33.本实用新型其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本实用新型说明书中的记载变的显而易见。

附图说明

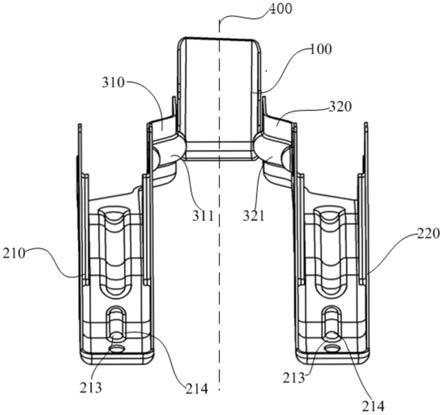

34.图1为本实用新型实施例1中的ccb支架的俯视结构示意图;

35.图2为本实用新型实施例1中的ccb支架的侧视结构示意图;

36.图3为本实用新型实施例1中的ccb支架的仰视结构示意图;

37.图4为本实用新型实施例1中的ccb支架的爆炸图;

38.图5为本实用新型实施例2中的ccb支架与车身连接的结构示意图。

39.附图标记说明书:

40.100:前围连接部件;

41.210:左支架;

42.211:底板;212:侧板;213:螺栓孔;214:螺栓孔加强筋;215:连接侧板;216:三角形孔;2160:翻边;217:安装孔;

43.220:右支架;

44.310:左连接板;

45.311:左圆柱加强筋;

46.320:右连接板;

47.321:右圆柱加强筋;

48.400:虚拟平面;

49.500:仪表盘横梁。

具体实施方式

50.以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。虽然本实用新型的描述将结合较佳实施例一起介绍,但这并不代表此实用新型的特征仅限于该实施方式。恰恰相反,结合实施方式作实用新型介绍的目的是为了覆盖基于本实用新型的权利要求而有可能延伸出的其它选择或改造。为了提供对本实用新型的深度了解,以下描述中将包含许多具体的细节。本实用新型也可以不使用这些细节实施。此外,为了避免混乱或模糊本实用新型的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

51.应注意的是,在本说明书中,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

52.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用

新型保护的范围。

53.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

54.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

55.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

56.实施例1:

57.本实施例的实施方式提供一种ccb支架,ccb支架包括:如图1

‑

图4所示,前围连接部件100、左支架210、右支架220、左连接板310和右连接板320。

58.具体的,在本实施方式中,前围连接部件100设置为盒状结构,用于连接汽车的前围支架;左连接板310的一端固定连接于前围连接部件100的一侧,右连接板320的一端固定连接于前围连接部件100的另一侧;左支架210的一端固定连接于左连接板310的另一端,右支架220的一端固定连接于右连接板320的另一端,左支架210的另一端和右支架220的另一端均朝背离前围连接部件100的方向延伸,且用于连接汽车的仪表盘横梁500,以将汽车的仪表盘固定汽车的前围支架上。

59.更为具体的,本实施方式的ccb支架由于设置有前围连接部件100、左支架210和右支架220,通过将前围连接部件100设置为盒状结构,能够降低ccb支架的重量,但由于盒状结构具有结构刚度好的优点,通过这种结构能够保证ccb支架在满足轻量化需求的前提下结构刚度较好。尤其是能够增强前围连接部件100与前围支架连接处(销孔连接处)的刚度,进而能够使得销孔处位移大大减小。使用这种结构的ccb支架,不仅能够满足轻量化的需求,还能够满足ccb支架的结构刚度需求。因此,能够避免转向系统在使用过程中产生激励(即仪表盘横梁500固定的更加牢靠,降低了转向系统在工作过程抖动的风险),进而能够提高汽车的nvh性能和舒适性。

60.更为具体的,在本实施方式中,前围连接部件100、左支架210、右支架220、左连接板310和右连接板320可以是由钣金压制而成,也可以是通过其他部件制成,其具体可根据实际设计和使用需求设定,前围连接部件100、左支架210、右支架220、左连接板310和右连接板320的具体结构可参见说明书附图中的图1

‑

图4所示。

61.进一步地,本实施例的另一种实施方式提供一种ccb支架,前围连接部件100设置为沿前围连接部件100的宽度方向对称的盒状结构,左支架210和右支架220相对于一虚拟平面400对称设置,虚拟平面400垂直于前围连接部件100的宽度方向。

62.具体的,在本实施方式中,前围连接部件100设置为沿前围连接部件100的宽度方向对称的盒状结构,左支架210和右支架220相对于一虚拟平面400对称设置,通过这样的方

式可使得ccb支架在受力时,应力分布均匀,进而能够使得ccb支架的结构刚度更好。

63.进一步地,本实施例的另一种实施方式提供一种ccb支架,左连接板310和右连接板320均设置为曲面结构,左连接板310上设置有左圆柱加强筋311,右连接板320上设置有右圆柱加强筋321。

64.具体的,在本实施方式中,左圆柱加强筋311的一端延伸至左连接板310的一端,左圆柱加强筋311的另一端延伸至左连接板310的另一端,且左圆柱加强筋311突出于左连接板310的面向右连接板320的一侧面。

65.更为具体的,在本实施方式中,右圆柱加强筋321的一端延伸至右连接板320的一端,右圆柱加强筋321的另一端延伸至右连接板320的另一端,且右圆柱加强筋321突出于右连接板320的面向左连接板310的一侧面。

66.更为具体的,在本实施方式中,左圆柱加强筋311和右圆柱加强筋321的设置,能够进一步提高左连接板310和右连接板320的结构刚度,进而能够提高ccb支架的结构刚度,尤其是能够提高ccb支架前维的轴向刚度,以及减少ccb支架上的销孔位置的轴向位移。

67.进一步地,本实施例的另一种实施方式提供一种ccb支架,左支架210与左连接板310的连接处圆弧过渡,右支架220与右连接板320的连接处圆弧过渡,且左连接板310和右连接板320均设置有翻边。

68.具体的,在本实施方式中,左支架210与左连接板310的连接处圆弧过渡,右支架220与右连接板320的连接处圆弧过渡,通过这种结构的设置,能够使得左支架210与左连接板310的连接处、右支架220与右连接板320的连接处在受力时,应力分散更加均匀;左连接板310和右连接板320均设置有翻边,翻边的设置能够提高左连接板310和右连接板320的结构刚度,进而能够提高ccb支架的结构刚度。

69.进一步地,本实施例的另一种实施方式提供一种ccb支架,如图4所示,左支架210和右支架220均具有底板211和相对设置的两个侧板212,相对设置的两个侧板212分别固定连接于底板211的相对的两个侧边上,且两个侧板212与底板211互相垂直,左支架210的其中一个侧板212与右支架220的其中一个侧板212沿前围连接部件100的宽度方向相对间隔设置,左支架210的另一个侧板212与右支架220的另一个侧板212沿前围连接部件100的宽度方向背离设置。

70.具体的,在本实施方式中,左支架210和右支架220均具有底板211和相对设置的两个侧板212,底板211和两个侧板212连接能够形成三面翻边结构,这种结构具有重量轻和结构刚度好的优点,进而能够使得ccb支架在满足轻量化需求的前提下保证足够的结构刚度。

71.进一步地,本实施例的另一种实施方式提供一种ccb支架,左支架210和右支架220上的两个侧板212折弯,两个侧板212背离底板211的侧边上均设置有柱形加强筋,柱形加强筋沿侧板212的侧边延伸。

72.具体的,在本实施方式中,左支架210的其中一个侧板212的一端固定连接于左连接板310的另一端,右支架220的其中一个侧板212的一端固定连接于右连接板320的另一端。

73.更为具体的,在本实施方式中,左支架210和右支架220上的两个侧板212折弯,两个侧板212背离底板211的侧边上均设置有柱形加强筋,通过这种结构的设置,能够提升左支架210和右支架220筛网升局部刚度;以及能够在减小左支架210和右支架220质量的同时

提升模态性能。

74.进一步地,本实施例的另一种实施方式提供一种ccb支架,左支架210上和右支架220上均设置有至少两个三角形孔216,且三角形孔216的周侧设置有翻边2160。

75.具体的,在本实施方式中,三角形孔216的设置能够减轻左支架210和右支架220的质量,以及在三角形孔216的周侧设置有翻边2160,能够保证左支架210和右支架220的结构刚度,两者的共同作用既能够增强左支架210和右支架220前后维的整体性,又能够提升ccb支架上的销孔位置的轴向刚度。

76.更为具体的,在本实施方式中,左支架210上和右支架220上均可以是设置两个三角形孔216,也可以是设置三个三角形孔216,还可以是设置更多数量,其具体可根据实际设计和使用需求设定,本实施方式对此不做限定。

77.进一步地,本实施例的另一种实施方式提供一种ccb支架,左支架210和右支架220的靠近前围连接部件100的位置均设置有连接侧板215,且左支架210上和右支架220上的靠近连接侧板215的位置设置有安装孔217,安装孔217与仪表盘横梁500相匹配,以用于安装仪表盘横梁500。

78.具体的,在本实施方式中,连接侧板215的设置能够增大ccb支架与仪表盘横梁500的焊接长度,进而能够使得仪表盘横梁500相对于ccb支架固定地更加牢靠。

79.更为具体的,在本实施方式中,连接侧板215可以是由钣金压制而成,也可以是通过其他部件制成,其具体可根据实际设计和使用需求设定。

80.进一步地,本实施例的另一种实施方式提供一种ccb支架,左支架210上和右支架220上均设置有螺栓孔213,螺栓孔213延伸至连接侧板215的壁面,且螺栓孔213设置为条形结构,螺栓孔213的周侧均设置有螺栓孔加强筋214。

81.具体的,在本实施方式中,在螺栓孔213处设置螺栓孔加强筋214,能够进一步提升左支架210和右支架220的结构刚度,进而能够保证ccb支架的结构刚度。

82.本实施例提供一种ccb支架,ccb支架包括:前围连接部件100、左支架210、右支架220、左连接板310和右连接板320。其中,前围连接部件100设置为盒状结构,用于连接汽车的前围支架;左连接板310的一端固定连接于前围连接部件100的一侧,右连接板320的一端固定连接于前围连接部件100的另一侧;左支架210的一端固定连接于左连接板310的另一端,右支架220的一端固定连接于右连接板320的另一端,左支架210的另一端和右支架220的另一端均朝背离前围连接部件100的方向延伸,且用于连接汽车的仪表盘横梁500,以将汽车的仪表盘固定汽车的前围支架上。使用这种结构的ccb支架,不仅能够满足轻量化的需求,还能够满足ccb支架的结构刚度需求。因此,能够避免转向系统在使用过程中产生激励(即仪表盘横梁固定的更加牢靠,降低了转向系统在工作过程抖动的风险),进而能够提高汽车的nvh性能和舒适性。

83.实施例2:

84.本实施例提供一种汽车,包括前围支架、仪表盘以及实施例1中的ccb支架。

85.具体的,请参见实施例1中的图1

‑

图4和本实施例中的图5,前围连接部件100与前围支架孔销连接,左支架210和右支架220均与仪表盘的仪表盘横梁500螺栓连接,以使仪表盘相对于前围支架固定。

86.更为具体的,前围连接部件100与前围支架均应设置连接孔,前围连接部件100与

前围支架通过连接孔定位销实现孔销连接,其具体连接方式与现有的前围连接部件与前围支架的连接方式类似,本实施例对此不做过多解释。

87.更为具体的,由于本实施方式的汽车采用上述结构的ccb支架,且上述结构的设置有前围连接部件100、左支架210和右支架220,通过将前围连接部件100设置为盒状结构,能够降低ccb支架的重量,但由于盒状结构具有结构刚度好的优点,通过这种结构能够保证ccb支架在满足轻量化需求的前提下结构刚度较好。尤其是能够增强前围连接部件100与前围支架连接处(销孔连接处)的刚度,进而能够使得销孔处位移大大减小。使用这种结构的ccb支架,不仅能够满足轻量化的需求,还能够满足ccb支架的结构刚度需求。因此,能够避免转向系统在使用过程中产生激励(即仪表盘横梁500固定的更加牢靠,降低了转向系统在工作过程抖动的风险),进而能够提高汽车的nvh性能和舒适性。

88.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。