1.本发明涉及一种聚酰亚胺复合薄膜及其制备方法,属于聚合物高分子薄膜技术领域。

背景技术:

2.随着5g技术的不断发展,电子器件线路板尤其是柔性线路板领域,要求材料在5g高速信息处理下,具有优异的综合性能。

3.目前,常用的线路板基膜聚酰亚胺膜,英文名(polyimide film;pi film),包括均苯型聚酰亚胺薄膜和联苯型聚酰亚胺薄膜两类。前者为美国杜邦公司产品,商品名kapton,由均苯四甲酸酐与二氨基二苯醚制得。后者由日本宇部兴产公司生产,商品名upilex,由联苯四甲酸二酐与二苯醚二胺(r型)或间苯二胺(s型)制得。

4.聚酰亚胺薄膜制备方法为:聚酰胺酸溶液流延成膜、拉伸后,高温酰亚胺化。薄膜呈黄色透明,相对密度1.39~1.45,有突出的耐高温、耐辐射、耐化学腐蚀和电绝缘性能,可在250~280℃空气中长期使用。玻璃化温度分别为280℃(upilex r)、385℃(kapton)和500℃以上(upilex s)。20℃时拉伸强度为200mpa,200℃时大于100mpa。特别适宜用作柔性印制电路板基材和各种耐高温电机电器绝缘材料。物理性质:热固性聚酰亚胺具有优异的热稳定性、耐化学腐蚀性和机械性能,通常为橘黄色。石墨或玻璃纤维增强的聚酰亚胺的抗弯强度可达到345mpa,抗弯模量达到20gpa.热固性聚酰亚胺蠕变很小,有较高的拉伸强度。聚酰亚胺的使用温度范围覆盖较广,从零下一百余度到两三百度。化学性质:聚酰亚胺化学性质稳定。聚酰亚胺不需要加入阻燃剂就可以阻止燃烧。一般的聚酰亚胺都抗化学溶剂如烃类、酯类、醚类、醇类和氟氯烷。它们也抗弱酸但不推荐在较强的碱和无机酸环境中使用。某些聚酰亚胺如cp1和corin xls是可溶于溶剂,这一性质有助于发展他们在喷涂和低温交联上的应用。

5.虽然聚酰亚胺薄膜综合性能优越,但是,自身在提高导热性能的前提下往往会牺牲其他性能。

6.目前,很多研究中通过填充高导热能力的六方氮化硼提升聚酰亚胺复合薄膜的导热性,但是却因此影响其他的性能,例如会导致聚酰亚胺薄膜强度降低,会不适用于柔性线路板。

7.因此,提供一种聚酰亚胺复合薄膜及其制备方法,利用填料与基体间多分子基团的共价连接,优化聚酰亚胺复合薄膜在力学、疏水性和热学方面的性能,提高薄膜的综合性能,就成为该技术领域急需解决的技术难题。

技术实现要素:

8.本发明的目的之一是提供一种聚酰亚胺复合薄膜,利用填料与基体间多分子基团的共价连接,优化聚酰亚胺复合薄膜在力学、疏水性和热学方面的性能,提高薄膜的综合性能。

9.本发明的上述目的是通过以下技术方案达到的:

10.一种聚酰亚胺复合薄膜,包括聚酰亚胺和复合填料,所述复合填料包括改性六方氮化硼和笼型聚倍半硅氧烷;复合填料的重量占比0.25%

‑

1.5%,聚酰亚胺的重量占比98.5%

‑

99.75%;复合填料中笼型聚倍半硅氧烷与改性六方氮化硼的比例为(1:2)

‑

(2:1)。

11.优选地,所述复合填料中笼型聚倍半硅氧烷与改性六方氮化硼的比例为1:1。

12.优选地,所述笼型聚倍半硅氧烷为环氧基笼型聚倍半硅氧烷。

13.本发明的另一目的是提供上述聚酰亚胺复合薄膜的制备方法。

14.本发明的上述目的是通过以下技术方案达到的:

15.一种聚酰亚胺复合薄膜的制备方法,包括以下步骤:

16.(1)改性六方氮化硼的制备

17.将六方氮化硼加入到硅烷偶联剂溶液中,搅拌,过滤,无水乙醇洗涤,置于真空干燥箱中干燥,得改性六方氮化硼;

18.(2)复合填料的制备,包括以下步骤:

19.将笼型聚倍半硅氧烷溶于二氯甲烷中,将步骤(1)制备的改性六方氮化硼分散于四氢呋喃中;将二氯甲烷溶液与四氢呋喃溶液混合,反应一段时间,得到复合填料溶液;将复合填料溶液清洗,过滤,烘干,得到复合填料;

20.(3)聚酰亚胺复合薄膜的制备

21.将步骤(2)制备的复合填料分散于n,n二甲基乙酰胺中,得到n,n二甲基乙酰胺混合溶液;将n,n二甲基乙酰胺混合溶液与聚酰胺酸充分混合,在玻璃板上旋涂;将上述膜材料进行阶段性升温,制备聚酰亚胺/复合填料复合薄膜。

22.优选地,步骤(2)中,所述硅烷偶联剂溶液包括kh550、去离子水和无水乙醇,其重量配比为3:5:92。

23.优选地,步骤(2)中,所述笼型聚倍半硅氧烷为环氧基笼型聚倍半硅氧烷。

24.有益效果:

25.本发明的聚酰亚胺复合薄膜及其制备方法,采用环氧基笼型聚倍半硅氧烷和改性六方氮化硼制备复合填料,利用填料与基体间多分子基团的共价连接,利用改性六方氮化硼和环氧基笼型聚倍半硅氧烷上面的化学基团与聚合,优化聚酰亚胺复合薄膜在力学、疏水性和热学方面的性能,提高薄膜的综合性能。

26.下面通过附图和具体实施方式对本发明做进一步说明,但并不意味着对本发明保护范围的限制。

附图说明

27.图1为本发明实施例1中聚酰亚胺复合薄膜制备流程示意图。

28.图2为本发明实施例1中聚酰亚胺复合薄膜分子结构图。

29.图3为本发明实施例1中改性六方氮化硼、复合填料和环氧基笼型聚倍半硅氧烷的红外光谱。

30.图4为本发明中环氧基笼型聚倍半硅氧烷、对比实施例2、实施例1以及对比实施例1的红外光谱。

具体实施方式

31.除非特别说明,本发明下述实施例中,所需原料和助剂均为本技术领域市场可购的常规原料和助剂,所需的反应设备均为常规反应设备,反应条件均为常规条件,所需测试设备和方法均为常规测试设备和方法。

32.对比实施例1

33.取聚酰胺酸10g,滴至抛光的玻璃板上旋涂后,放入真空干燥箱,80℃真空固化两个小时,然后,将玻璃板转移到马弗炉内,缓慢升温至160℃,保温30min后,继续升温至270℃,保温30min,自然降至室温后,取出玻璃板,放入热水中浸泡5min,剥离,得到聚酰亚胺薄膜。

34.对比实施例2

35.聚酰亚胺/六方氮化硼复合薄膜的制备,其步骤如下:

36.(1)填料改性六方氮化硼的制备

37.取0.5g六方氮化硼,加入到50ml的硅烷偶联剂溶液(由kh550,去离子水,无水乙醇以3:5:92的重量比例构成)中,60℃下搅拌120min,过滤,无水乙醇洗涤,置于真空干燥箱中,120℃真空干燥4h,得到填料改性六方氮化硼;

38.(2)聚酰亚胺/六方氮化硼复合薄膜的制备

39.将步骤(1)得到的改性六方氮化硼,充分分散在20ml的n,n二甲基乙酰胺中,然后,与40g聚酰胺酸混合均匀,取10g混合均匀的聚酰胺酸溶液,滴至抛光的玻璃板上旋涂后,放入真空干燥箱,80℃下真空固化两个小时;然后,将玻璃板转移到马弗炉内,缓慢升温至160℃,保温30min后,继续升温至270℃,保温30min,自然降至室温后,取出玻璃板放入热水中,浸泡5min,剥离,得到聚酰亚胺/六方氮化硼复合薄膜。

40.对比实施例3

41.聚酰亚胺/笼型聚倍半硅氧烷复合薄膜的制备,其步骤如下:

42.取0.5g环氧基笼型聚倍半硅氧烷,分散在20ml n,n二甲基乙酰胺中,然后,与40g聚酰胺酸混合均匀,取10g混合均匀的聚酰胺酸溶液,滴至抛光的玻璃板上旋涂后,放入真空干燥箱,80℃真空固化两个小时,然后,将玻璃板转移到马弗炉内,缓慢升温至160℃,保温30min后,继续升温至270℃,保温30min,自然降至室温后,取出玻璃板,放入热水中浸泡5min,剥离,得到聚酰亚胺/笼型聚倍半硅氧烷复合薄膜。

43.实施例1

44.如下图1所示,为本发明实施例1中聚酰亚胺复合薄膜制备流程示意图;

45.聚酰亚胺/复合填料复合薄膜的制备,其步骤如下:

46.(1)填料改性六方氮化硼的制备

47.取0.5g六方氮化硼,加入到50ml的硅烷偶联剂溶液(由kh550、去离子水和无水乙醇以3:5:92的重量比例构成)中,60℃下搅拌120min,过滤,无水乙醇洗涤,置于真空干燥箱中,120℃真空干燥4h,得到填料改性六方氮化硼;

48.(2)复合填料的制备

49.分别取0.5g环氧基笼型聚倍半硅氧烷溶于20ml二氯甲烷中,得环氧基笼型聚倍半硅氧烷溶液;取步骤(1)制备的改性六方氮化硼0.5g,分散于20ml四氢呋喃中,得改性六方氮化硼溶液;将两种溶液混合均匀后,60℃下搅拌反应4h后,静置24h,过滤,清洗,放入真空

干燥箱中,100℃下真空干燥4h,得到复合填料;

50.(3)聚酰亚胺/复合填料复合薄膜的制备

51.将步骤(2)制备的复合填料0.5g分散在20ml n,n二甲基乙酰胺中,然后,与40g聚酰胺酸混合均匀,取10g混合均匀聚酰胺酸溶液,滴至抛光的玻璃板上旋涂后,放入真空干燥箱,80℃真空固化两个小时,然后,将玻璃板转移到马弗炉内,缓慢升温至160℃,保温30min后,继续升温至270℃,保温30min,自然降至室温后,取出玻璃板,放入热水中浸泡5min,剥离,得到聚酰亚胺/复合填料复合薄膜。

52.如图2所示,为本发明实施例1中聚酰亚胺复合薄膜分子结构图。

53.用tensorⅱ傅里叶红外光谱仪,将待测样品与溴化钾(kbr)粉末共混研磨均匀,压制成原片后,分别测量实施例1中的改性六方氮化硼、复合填料和环氧基笼型聚倍半硅氧烷的红外光谱;如图3所示,为本发明实施例1中改性六方氮化硼、复合填料和环氧基笼型聚倍半硅氧烷的红外光谱;复合填料在1116cm

‑1处出现仲胺r1

‑

nh

‑

r2化合物中c

‑

n振动的强吸收峰,说明环氧基笼型聚倍半硅氧烷中的环氧基与改性六方氮化硼中的氨基反应,由此证明改性六方氮化硼与环氧基笼型聚倍半硅氧烷成功结合在一起;

54.用tensorⅱ傅里叶红外光谱仪,以硅片作为背底,测量薄膜样品(环氧基笼型聚倍半硅氧烷、对比实施例2、实施例1以及对比实施例1)的红外透过率;如图4所示,为本发明中环氧基笼型聚倍半硅氧烷、对比实施例2、实施例1以及对比实施例1的红外光谱;通过图4可以知道:聚酰亚胺红外特征峰分别为1720cm

‑1(亚胺环上羰基的对称伸缩振动)、1350cm

‑1(亚胺环上c

‑

n的伸缩振动)、725cm

‑1(亚胺环的变形振动,c=o的变角振动);环氧基笼型聚倍半硅氧烷的吸收峰874cm

‑1(环氧基中

‑

c

‑

o

‑

c

‑

的对称和非对称伸缩振动),聚酰亚胺/复合填料复合薄膜中a点吸收峰为链状

‑

c

‑

o

‑

c

‑

反对称伸缩振动,是环氧基与羧基反应的结果;聚酰亚胺/六方氮化硼复合薄膜与聚酰亚胺/复合填料复合薄膜没有形成聚酰亚胺中b点的双峰(聚酰亚胺中羧基与苯环相连,羧基中羟基

‑

oh与羰基羰基中o原子生成很强的分子间氢键o

‑

h

‑‑‑

o,c=o伸缩振动发生耦合,分裂成两个峰),是因为羧基发生反应,使其结构改变的原因;由此证明了环氧基笼型聚倍半硅氧烷与聚酰亚胺发生接枝,酰亚胺/六方氮化硼复合薄膜与聚酰亚胺/复合填料复合薄膜中1647cm

‑1(nh面内弯曲振动)、792cm

‑1(nh的面外弯曲振动)是改性六方氮化硼上的

‑

nh3与聚酰亚胺上羧基反应,生成

‑

nh

‑

,聚酰亚胺中的c点(苯环上=ch面外弯曲),此外,改性六方氮化硼与聚酰亚胺接枝,生成了脂肪族的仲胺(3098cm

‑1),由此证明了改性六方氮化硼与聚酰亚胺发生反应。以上说明了聚酰亚胺/复合填料复合薄膜中产生了多分子的交联作用,由此证明图2聚酰亚胺复合薄膜的分子结构图。

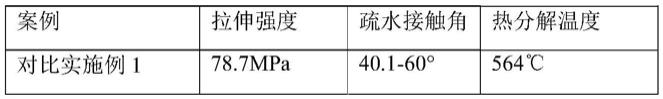

55.性能结果如表1所示。

56.表1

[0057][0058]

[0059]

结果测试表明,实施例1的拉伸强度接近对比实施例1、对比实施例2、对比实施例3最高值的两倍;实施例1的疏水接触角大于对比实施例1、对比实施例2、对比实施例3;实施例1的热分解温度为565℃,高于对比实施例1、对比实施例2、对比实施例3;以上数据对比可得,实施例1性能最为优异,取得了意想不到的技术效果。

[0060]

以上实施例并没有对本发明做任何限制,凡是根据本发明技术实质对上述实施例所做的任何细微修改、等同变化或修饰,均属于本发明技术方案的范围之内。

[0061]

应用实施例1

[0062]

聚酰亚胺/复合填料复合薄膜在电子线路板方面的应用。

[0063]

信息技术高速发展,电子产品越来越复杂,对线路板要求是高度集成。多层导电图形层与其间的绝缘材料以相隔层压,形成多层线路板。线路板层与层之间需要绝缘,信息高速处理还要求线路板及时散热,以免影响电子器件的运行。聚酰亚胺是一种具有优异绝缘性能的高分子聚合物材料,优越的耐化学腐蚀性,热稳定性高,但是自身散热能力较弱,吸湿性较强。

[0064]

本发明的聚酰亚胺/复合填料复合薄膜,在通过六方氮化硼提升导热性能的同时,还具有高的拉伸强度,疏水性能优异,使其更适用于5g高速处理的线路板基膜。

[0065]

本发明的主要思路是将改性六方氮化硼与环氧基笼型聚倍半硅氧烷制备成复合填料,利用复合填料上的多种分子基团与聚酰亚胺形成共价连接,使填料去离子化,以减少界面声子的散射,提高界面键合强度,增强聚酰亚胺复合薄膜在力学、疏水性及热学方面的性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。