hfo-1234ze的制备方法

技术领域

1.本发明涉及一种四氟丙烯的制备方法,具体涉及一种hfo-1234ze的制备方法。

背景技术:

2.氢氟烃(hfcs),具有许多与氯氟烃(cfcs)和氢氯氟烃(hcfcs)相同的物理性质,但是,不同于cfcs和hcfcs,hfcs对大气臭氧具有相对较小的影响。 1,3,3,3-四氟丙烯(hfo-1234ze)具有零odp、低gwp值,被认为是未来可替代hfc-134a的新一代制冷剂之一。hfo-1234ze还被认为最有前途的下一代发泡剂,其还可被用作清洗剂、气溶胶推进剂、溶剂组合物、绝缘材料及灭火与抑燃剂等,应用前景广阔。hfo-1234ze可以以反式或顺式异构体的形式存在。顺式

ꢀ-

1,3,3,3-四氟丙烯(z-1,3,3,3-四氟丙烯、hfo-1234ze(z))(沸点9.7℃) 主要用做高温热泵工质和导热流体,可以替代hfc-245fa。反式-1,3,3,3-四氟丙烯(e-1,3,3,3-四氟丙烯,hfo-1234ze(e))(沸点-19℃)主要用作溶剂,发泡剂,制冷剂,清洁剂,气溶胶推进剂,传热介质,电介质等。

3.目前,已知的制备hfo-1234ze的方法主要有:以1,1,1,3,3-五氟丙烷 (hfc-245fa)或1-氯-1,3,3,3-四氟丙烷(hcfc-244fa)为原料脱卤化氢合成 hfo-1234ze,以1-氯-3,3,3-三氟丙烯(hcfo-1233zd)为原料先氟化合成 hfc-245fa和hcfc-244fa再脱卤化氢合成hfo-1234ze和以hcc-240fa为原料先氟化合成hcfc-1233zd再氟化合成hfo-1234ze。专利us6548719,cn1852880, wo2008147825等公开了一种在强碱作用下,hfc-245fa液相脱hf得到hfo-1234ze的方法。专利us20050020862,us4086407,cn101032690a, cn101772480a等公开了一种在炭载催化剂作用下hcfc-244fa脱氯化氢得到 hfo-1234ze的方法。专利cn1852880,us20050020862,us7592494等公开了一种以hcfo-1233zd为原料,在催化剂存在下,先氟化合成hfc-245fa和 hcfc-244fa,然后在强碱的作用下,hfc-245fa和hcfc-244fa脱卤化氢得到 hfo-1234ze的方法。专利cn102164881b、cn100488925c公开了一种以hcc-240fa 为原料,采用气相催化氟化法先氟化合成hcfc-1233zd再氟化合成hfo-1234ze 的方法。

4.专利us8318992公开了一种制备cf3cf2ch3、cf3cf=ch2和/或cf3ccl=ch2的方法,但该方法得到的混合物中hfo-1234ze的含量少、hfo-1234ze收率低。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种制备hfo-1234ze的路线,该路线所用原料为容易得到的3,3,3-三氟丙烯、cl2和含氟单碳化物,在氟化催化剂的作用下反应,后经脱氯化氢反应生成hfo-1234ze,原料的转化率和产物的选择性高,产物分离提纯容易,产品纯度高。

6.本发明采用的技术方案为:

7.一种制备hfo-1234ze的方法,其特征在于,包括以下步骤:

8.(1)3,3,3-三氟丙烯、cl2和含氟单碳化合物在氟化催化剂的作用下反应,形成包

含1,3,3,3-四氟-2-氯-丙烷的反应混合物,所述含氟单碳化合物为四氟甲烷、三氟甲烷、一氯三氟甲烷中的一种,所述氟化催化剂中含有铝元素、铋元素、锑元素,三种元素的摩尔比为铝:铋:锑为1:0.5-1.5:0.01-0.1;

9.(2)所述步骤(1)的反应混合物经蒸馏分离得到含1,3,3,3-四氟-2-氯

-ꢀ

丙烷的物流,所述含1,3,3,3-四氟-2-氯-丙烷的物流经脱氯化氢反应,得到含有hfo-1234ze的反应产物。

10.本发明中,所述步骤(1)优选在气相中进行,所述反应温度为200-450℃,优选为280-400℃;所述3,3,3-三氟丙烯与含氟单碳化合物的摩尔比为 1:1-10:1,进一步优选为3:1-6:1;所述3,3,3-三氟丙烯与cl2的摩尔比为 2:1-1:2,优选为1.2:1-1.5:1;所述反应时间为1-100s,优选为10-40s;所述反应压力0.2-0.5mpa。所述含氟单碳化合物优选为四氟甲烷、三氟甲烷。在本发明的上述特定反应温度、反应压力、原料摩尔比、反应时间下,本发明 hfo-1234ze的制备方法,原料转换率高,产物收率高。

11.本发明的步骤(1)中,用于制备氟化催化剂的铝元素的化合物为铝的卤化物、氧化物、氢氧化物、硝酸盐;所述铋元素的化合物为铋的卤化物、氧化物、氢氧化物、硝酸盐,铋元素为三价铋;所述锑元素的化合物为锑的卤化物、氧化物、氢氧化物、硝酸盐,锑元素为三价锑。所述氟化催化剂不含有铬、更加环保,催化剂使用寿命长、催化活性好,提高原料转化率和产物选择性。所述氟化催化剂中铝:铋:锑的摩尔比优选为1:0.5-1:0.01-0.05。

12.本发明中氟化催化剂可采用浸渍法、共沉淀法或共混法制备,可以在空气、氢气、氮气不同焙烧气氛下都可以进行。本发明的氟化催化剂在使用前通过用过量的氟化氢处理而活化,氟化氢处理是在200-500℃下进行,优选为300-400℃下进行。

13.本发明步骤(1)中的反应混合物经精馏分离得到含1,3,3,3-四氟-2-氯

-ꢀ

丙烷的物流,同时分离得到未反应的3,3,3-三氟丙烯、cl2和含氟单碳化合物和新形成的含氟单碳化合物,如一氯二氟甲烷、一氯三氟甲烷、二氯二氟甲烷。所述精馏分离条件为塔釜温度为40-60℃,分离压力为0.5-1.0mpa。本发明步骤(2)中脱氯化氢反应在活性炭催化剂或金属催化剂作用下进行,优选活性炭催化剂。步骤(2)中经脱氯化氢反应后,得到含有hfo-1234ze的反应产物,同时还含有hfc-245fa、hcfo-1233zd等副产物和hcl。

14.本发明的步骤(2)还包括所述反应产物经精馏分离得到hfo-1234ze(e) 和hcl的分离混合物a和含有hfo-1234ze(z)、hfc-245fa、hcfo-1233zd的分离混合物b;分离混合物a经除hcl处理后,得到hfo-1234ze(e);分离混合物b经精馏分离得到hfo-1234ze(z)和hfc-245fa的分离混合物c和 hcfo-1233zd;分离混合物c与萃取溶剂接触,分离得到hfo-1234ze(z);所述萃取溶剂包括烷烃类和氯化烃类的混合物,所述烷烃类和氯化烃类的体积比为 1:1-2:1。

15.本发明的步骤(2)中所述反应产物经精馏进行分离,分离条件为:分离压力为0.2-0.8mpa,塔釜温度50-90℃;进一步优选为,分离压力为0.3-0.5mpa,塔釜温度为50-70℃。塔顶采用冷媒冷却,冷却水温度为0-10℃。塔顶处形成含有hcl和hfo-1234ze(e)的混合物,经除hcl处理后得到hfo-1234ze(e)。

16.本发明中除去hcl的方法可采用除去有机物中hcl的任意方法,如水洗,精馏等,也可将这些方法进行组合而除去hcl,使用水时并没有特别的限制,本领域技术人员可根据实际应用调整。

17.本发明的分离混合物b的精馏分离条件为:分离压力为0.1-1.2mpa,塔釜温度为30-50℃。塔顶采用冷却水冷却,冷却水温度为10-20℃。

18.本发明的分离混合物c中的hfo-1234ze(z)(沸点:室温和大气压下,9℃) 和hfc-245fa(沸点:室温和大气压下,15.3℃),二者沸点接近,形成共沸组合物,不易分离。

19.本发明提供一种hfo-1234ze(z)和hfc-245fa的萃取精馏方法,使含有hfo-1234ze(z)和hfc-245fa的分离混合物c与萃取溶剂接触,所述萃取溶剂包括烷烃类和氯化烃类的混合物,所述烷烃类和氯化烃类的体积比为1:1-2:1。

20.萃取精馏方法,具体包括:

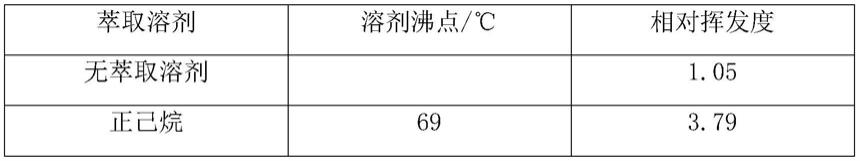

21.(1)所述分离混合物c在萃取精馏过程中与萃取溶剂接触,分离得到纯度 99.95%以上的hfo-1234ze(z),并得到使得hfc-245fa从分离混合物c中分离并形成的分离混合物d;

22.(2)通过精馏使得分离混合物d中的hfc-245fa与萃取溶剂分离,得到 hfc-245fa,并回收萃取溶剂。

23.所述萃取精馏步骤(2)中还可分离得到的萃取溶剂,萃取溶剂可以循环使用。

24.萃取精馏中,萃取溶剂使得2个组分的气液平衡关系发生变化,从而使相对挥发度发生变化。其中hfo-1234ze(z)与hfc-245fa的相对挥发度的计算公式如下,

25.相对挥发度=(气相中的hfo-1234ze(z)的摩尔%/气相中的hfc-245fa的摩尔%)/(液相中的hfo-1234ze(z)的摩尔%/液相中的hfc-245fa的摩尔%)。

26.在本发明的烷烃类或氯化烃类作用下,hfo-1234ze(z)与hfc-245fa的相对挥发度大于3,相对挥发度的测定条件为:压力为0.3-0.5mpa,温度30-70℃。本发明的萃取溶剂,与hfc-245fa具有很好的亲和性,从而改变hfo-1234ze(z) 与hfc-245fa与的相对挥发度,加入本发明的萃取溶剂后,与不加萃取溶剂前,相对挥发度明显增大,从而将二者有效分离。分离得到的hfo-1234ze(z)的纯度在99.95%以上,无需再纯化,可直接用作高温热泵工质或导热流体。

27.本发明中所述烷烃类选自环戊烷、环己烷、正己烷、正庚烷、正辛烷中的一种或几种,所述氯化烃类选自四氯化碳、三氯甲烷、三氯乙烯中的一种或几种,优选地,所述烷烃类选自正己烷和/或环己烷,所述氯化烃类选自四氯化碳和/或三氯乙烯;进一步优选地,所述烷烃类和氯化烃类的混合物为正己烷和四氯化碳的混合物。

28.优选地,所述萃取溶剂中还包括含氟化合物,含氟化合物为h

m

x

n

c

z

(x=f和/ 或cl,m n=2z 2)、h

m

x

n

c

z

(x=f和/或cl,m n=2z)或h

m

x

n

c

z

(x=f和/或cl, m n=2z-2)。优选地,含氟化合物为1-氯-3,3,3-三氟丙烯、2

--

氯-3,3,3-三氟丙烯、1,1,2,2,3,3-六氟环戊烷、1,1,1,2,3,4,4,5,5,5-十氟戊烷、 1,2,3,3,4,4,5,5-八氟环戊烷中的一种或几种。

29.在一种实施方式中,萃取溶剂中仅包括烷烃类和氯化烃类的混合物。

30.在一种实施方式中,萃取溶剂中仅包括烷烃类、氯化烃类和含氟化合物。烷烃类、氯化烃类和含氟化合物的体积比为(1-2):1:(0.05-0.5)。

31.采用本发明的萃取溶剂,测定相对挥发度,具体方法如下:在密闭500ml 高压容器内,分别加入环戊烷、环己烷、正己烷、正庚烷、正辛烷、四氯化碳、三氯甲烷、三氯乙烯等萃取溶剂,加入hfo-1234ze(z)和hfc-245fa混合物中,萃取溶剂和二者混合物之间的质量比为5∶1,hfo-1234ze(z)和hfc-245fa烷的质量比为1∶1,在50℃恒温下,压力0.3mpa下,搅拌

充分混合,等高压容器内物料达到气液平衡,取气相液和液相液,气相色谱分析测定各相的组成含量,测得hfo-1234ze(z)与hfc-245fa之间相对挥发度,与丙酸甲酯、2-溴丙烷作为萃取溶剂相比较,丙酸甲酯、2-溴丙烷在相同的条件下测得相对挥发度发生的变化不明显。具体数据见下表1。

32.表1

[0033][0034][0035]

本发明中,萃取溶剂与分离混合物c的质量比为2:1-10:1,优选为4:1-8:1。

[0036]

本发明中,萃取溶剂的沸点为35-130℃,优选为50-100℃,进一步优选为 50-90℃。

[0037]

本发明中,其中所述萃取精馏的回流比在1-5之间。

[0038]

萃取精馏的条件,压力为0.3-0.5mpa,塔釜温度40-60℃,塔顶采用冷却水冷却,冷却温度为0-10℃。塔顶收集得到hfo-1234ze(z),塔釜收集hfc-245fa 和萃取溶剂的混合物,塔釜混合物进入精馏塔分离,分离压力优选为 0.2-0.4mpa,塔釜温度优选为50-70℃,塔顶采用冷却水冷却,冷却温度为 15-30℃,塔顶收集hfc-245fa,塔釜收集萃取溶剂,并循环利用。

[0039]

本发明中使用的反应器、精馏塔以及他们相关的原料输送管、排放管以及相关单元应该由耐腐蚀材料构成,典型的耐腐蚀材料包括含镍合金、不锈钢以及镀铜钢等。

[0040]

本发明还提供一种制备hfo-1234ze(z)的方法,在异构化催化剂a的作用下,将hfo-1234ze(e)异构化为hfo-1234ze(z),异构化催化剂a包括载体、掺杂组分和活性组分,载体为氧化铝,掺杂组分由碱金属及碱土金属元素中的一种或几种组成,活性组分由第

ⅷ

族金属及第ib族金属元素中的一种或几种组成,制备催化剂a时,将催化剂a载体与掺杂组分混合,制备掺杂改性载体,在掺杂改性载体上负载活性组分,掺杂组分金属元素与催化剂a载体的质量比为0.01~0.2:1,活性组分金属元素与掺杂改性载体的质量比为0.002~

0.1: 1。

[0041]

优选地,掺杂组分金属元素与催化剂a载体的质量比为0.02~0.1:1,活性组分金属元素与掺杂改性载体的质量比为0.005~0.05:1。

[0042]

掺杂组分优选为na、k、mg、ca、sr或ba中的一种或几种,进一步地,优选为ca、mg和/或sr。可选地,掺杂组分为ca。可选地,掺杂组分为sr。掺杂组分可以是na、k、mg、ca、sr或ba的氧化物、氟化物、氢氧化物,优选为氧化物。

[0043]

活性组分优选为fe、co、ni、ru、rh、pd、pt、cu、ag、au中的一种或几种,进一步地,活性组分优选为pd、cu和/或fe。可选地,活性组分为pd。可选地,活性组分为fe。在催化剂a制备过程中,活性组分的原料优选为活性组分金属相应的氯化物、碳酸盐、硝酸盐、醋酸盐和硫酸盐。当选用氯化物时,催化剂前驱体需用氢气气氛还原。催化剂a的载体优选为α-al2o3,或者包含θ-al2o3和α-al2o3混合晶相的氧化铝。进一步优选地,本发明的载体以异丙醇铝为铝源,经过焙烧而得。

[0044]

本发明还提供了一种将本发明制备的hfo-1234ze(e)异构化为hfo-1234ze (z)的方法,包括在所述异构化催化剂a的作用下,将hfo-1234ze(e)异构化为hfo-1234ze(z)。

[0045]

本发明还提供一种制备hfo-1234ze(e)的方法,在异构化催化剂b的作用下,将hfo-1234ze(z)异构化为hfo-1234ze(e),所述异构化催化剂b为负载在氧化铝上的金属氧化物,基于催化剂的总重量,所述氧化铝重量为70%-90%,所述金属氧化物中的金属为过渡金属,优先选自cr,mo,v,nb,la,sc,ni, zr中的一种或多种,催化剂中铁含量小于300ppm,进一步优选为铁含量 100-150ppm。将催化剂中铁的含量限制在本发明的范围内可以显著的提高 hfo-1234ze(z)到hfo-1234ze(e)的异构化的活性。

[0046]

本发明的催化剂b比表面积大于800m2/g,可以以本领域已知的任何合适的形式提供,如,可以以适当尺寸的颗粒的形式提供。本发明的催化剂b可含有添加剂,例如粘合剂和/或润滑剂,以在催化剂b制粒或成型为所需形式时改善催化剂的物理完整性。当使用时,粘合剂和/或润滑剂通常占催化剂重量的0.1 至5%重量,合适的粘合剂和/或润滑剂为硬脂酸镁,碳和石墨。

[0047]

本发明还提供了一种将本发明制备的hfo-1234ze(z)异构化为hfo-1234ze (e)的方法,包括在所述异构化催化剂b的作用下,将hfo-1234ze(z)异构化为hfo-1234ze(e)。

[0048]

本发明制备hfo-1234ze的方法,使用无铬氟化催化剂,催化剂性活性高,寿命长,本发明的方法原料转化率高,3,3,3-三氟丙烯转化率可达到95%以上,产物的选择性高,收率高,目标产物hfo-1234ze的收率可达到80%以上。

[0049]

本发明的方法产物分离提纯简单,通过在本发明特定的分离温度、分离压力下,即可分离得到高纯度的hfo-1234ze(z),hfo-1234ze(z)的纯度均可达到99%以上。

[0050]

本发明的异构化催化剂a克服了不能同时控制反应转化率和副产物 hfc-245fa生成量的难题,使得在反应转化率高、催化活性高的同时,几乎不产生副产物hf和hfc-245fa,简化了工业放大循环工艺的工艺流程,降低产物提纯步骤的能源消耗。同时,催化剂性能稳定、抗积碳性能好,即使在450℃高温条件下反应,催化剂表面仍无明显变化,且反应后积碳少,避免了催化剂易积碳导致失活的问题。

[0051]

本发明的异构化催化剂b异构化活性高,催化剂性能稳定,尤其是通过控制铁含量在100ppm-150ppm范围内,可以显著提高hfo-1234ze(z)的转化率, hfo-1234ze(z)的转化

率可达99%以上,hfo-1234ze(e)选择性高达99.99%。

具体实施方式

[0052]

下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

[0053]

一、催化剂制备

[0054]

制备例1:氟化催化剂的制备

[0055]

将一定量的alcl3·

6h2o、bi(no3)3·

5h2o和sb(no3)3溶于水中,控制溶液ph 值,使其在搅拌下充分沉淀,将形成的浆体过滤,洗涤,在130℃干燥,后压制成型,在马弗炉中400℃焙烧7小时。然后装入管式反应器,升温至350℃,通入氟化氢气体氟化1小时,然后升温至400℃,继续氟化5小时,制得氟化催化剂。氟化催化剂中铝:铋:锑的摩尔比为1:0.5:0.01。

[0056]

制备例2:氟化催化剂的制备

[0057]

采用与制备例1相同的方法制备氟化催化剂,不同的是制备得到的氟化催化剂中铝:铋:锑的摩尔比1:1:0.05。

[0058]

制备例3:氟化催化剂的制备

[0059]

采用与制备例1相同的方法制备氟化催化剂,不同的是制备得到的氟化催化剂中铝:铋:锑的摩尔比1:1.5:0.1。

[0060]

制备例4:异构化催化剂a的制备

[0061]

称取204.3克异丙醇铝置于聚四氟乙烯烧杯中,加入1l乙二醇溶剂,采用磁力搅拌将其分散均匀;向溶液中逐滴加入硝酸溶液至溶液的ph=2,继续搅拌;将该溶液缓慢加热到80℃,并保持此温度至溶液逐渐变粘性;然后将该凝胶状材料移入不锈钢盘内,在烘箱内120℃干燥。干燥的材料在箱式炉内经3℃ /min升温速率从室温程序升温至650℃,并保持在650℃焙烧3小时,然后再以 3℃/min程序升温至1200℃,并保持在1200℃焙烧3小时,获得载体α-al2o3,比表面积15.53m2/g,平均孔径24.2nm,88%以上的孔径为15-35nm。

[0062]

将sro与载体α-al2o3按所需比例球磨混合,搅拌混合均匀,然后压片或挤出成型,得到掺杂改性载体,称量所需量的fe(no3)3·

9h2o溶于一定量水中,滴加入掺杂改性载体20%sro-自制α-al2o3中,60℃浸渍18h,105℃干燥6h,得到催化剂前驱体2%fe/sr-自制α-al2o3。

[0063]

将该催化剂前驱体置于内径1英寸、长90cm的因康合金制管式反应器中,通入氮气100ml/min,200℃焙烧2h,接着升温至500℃,焙烧3h,制得异构化催化剂a:2%fe/20%sro-自制α-al2o3。

[0064]

制备例5:异构化催化剂a的制备

[0065]

向乙二醇中加入异丙醇铝,配成铝含量为1.0mol/l的溶液,然后在150℃处理24小时,离心分离,用无水乙醇洗涤离心分离得到的样品,在50℃空气中干燥12小时,得到粉体,将上述粉体在1200℃空气气氛中焙烧3小时,得到包含θ-al2o3和α-al2o3晶相的催化剂载体,该催化剂载体的比表面积为15.3m2/g,平均孔径为23.3nm,92%以上的孔径为15-35nm。

[0066]

将sro与包含θ-al2o3和α-al2o3晶相的催化剂载体按所需比例球磨混合,搅拌混合均匀,然后压片或挤出成型,得到掺杂改性载体,称量所需量的 fe(no3)3·

9h2o溶于一定量

水中,滴加入掺杂改性载体20%sro-自制α-al2o3中, 60℃浸渍18h,105℃干燥6h,得到催化剂前驱体2%fe/sr-包含θ-al2o3和α-al2o3晶相-al2o3。

[0067]

将该催化剂前驱体置于内径1英寸、长90cm的因康合金制管式反应器中,通入氮气100ml/min,200℃焙烧2h,接着升温至500℃,焙烧3h,制得异构化催化剂a:2%fe/20%sro-包含θ-al2o3和α-al2o3混合晶相的氧化铝。

[0068]

制备例6:异构化催化剂b的制备

[0069]

将ni(no3)2加入质量浓度30%的醋酸溶液中,并加入所需量的硝酸亚铁,搅拌溶解后再加入al2o3·

h2o,搅拌均匀并静置2h,随后于110-120℃干燥8-10 h,再于540-560℃焙烧3h,焙烧后通入氢气进行催化剂活化,使ni的氧化物还原为具有活性的ni,活化温度250℃、压力0.1mpa、活化时间48小时,即制得ni/al2o3催化剂,其中al2o3质量为催化剂的总重量80%,铁的含量为150ppm。

[0070]

制备例7:异构化催化剂b的制备

[0071]

按照制备例3的方法制备异构化催化剂b,所不同的是加入的硝酸亚铁的量不同,制备得到的ni/al2o3催化剂中,al2o3质量为催化剂的总重量80%,铁的含量为300ppm。

[0072]

制备例8:异构化催化剂b的制备

[0073]

按照制备例3的方法制备异构化催化剂b,所不同的是加入的硝酸亚铁的量不同,制备得到的ni/al2o3催化剂中,al2o3质量为催化剂的总重量80%,铁的含量为80ppm。

[0074]

二、hfo-1234ze的制备

[0075]

实施例1

[0076]

在具备外部加热装置的管式反应管中,填充制备例1制备的氟化催化剂80 ml,将氮气以70ml/min的流速的流入反应管,同时将反应管的反应温度提高至350℃,将3,3,3-三氟丙烯、cl2与三氟甲烷分别通入预热罐,在350℃充分预热后,流入反应管中,其中3,3,3-三氟丙烯与三氟甲烷的摩尔比为3:1,3,3,3

-ꢀ

三氟丙烯与cl2的摩尔比1.3:1,反应时间为30s,反应压力为0.4mpa,得到的反应混合物在第一分离塔中进行分离分离条件为塔釜温度为40℃,分离压力为0.5mpa,塔釜得到含1,3,3,3-四氟-2-氯-丙烷的物流,塔顶得到未反应的 3,3,3-三氟丙烯、cl2和三氟甲烷及生成的一氯二氟甲烷。

[0077]

含1,3,3,3-四氟-2-氯-丙烷的物流在活性炭催化剂用下进行脱氯化氢反应,温度为380-400℃,接触时间为40s。反应生成含有hfo-1234ze的反应产物,同时还含有hfc-245fa、hcfo-1233zd等副产物和hcl。用气相色谱分析 3,3,3-三氟丙烯的转化率和hfo-1234ze的收率,结果见表2。

[0078]

上述反应产物进入第二分离塔,分离压力0.4mpa,塔釜温度为60℃,塔顶温度5℃,塔顶采用冷却水冷却,塔顶收集含有hcl和反式-1,3,3,3-四氟丙烯的物流,经除酸、除水后得到hfo-1234ze(e)。塔釜收集含有hfo-1234ze(z)、hfc-245fa、hcfo-1233zd的物流,经除酸、除水后,进入第三分离塔,分离压力为0.5mpa,塔釜温度为30℃,塔顶温度10℃,塔顶采用冷却水冷却,塔顶收集得到含有hfo-1234ze(z)和hfc-245fa的物流,塔釜得到hcfo-1233zd,经进一步除酸、除水后得到hcfo-1233zd;塔顶收集得到hfo-1234ze(z)和 hfc-245fa的物流。

[0079]

含有hfo-1234ze(z)和hfc-245fa的物流进入第四分离塔,其中塔高2米,理论塔板数15块,塔径50mm,待分离的hfo-1234ze(z)和hfc-245fa组成的混合物从萃取塔中部引入

不锈钢填料塔中,萃取溶剂为体积比为2:1的正己烷和四氯化碳的混合物,以1.5kg/h的流量从萃取塔上部进料,萃取溶剂与混合物的质量比为5:1,从塔顶收集富含hfc-245fa馏分,塔釜温度40℃,塔压在0.3mpa,回流比为4,从塔釜收集含有hfo-1234ze(z)的馏分引入到第五分离塔中,从塔顶收集富含hfo-1234ze(z)馏分,塔釜温度50℃,塔压在0.4mpa,从塔釜收集萃取溶剂,并循环使用。将收集得到的hfc-245fa的馏分和 hfo-1234ze(z)馏分分别采用气相色谱进行质量分析,结果见表3。

[0080]

实施例2

[0081]

按照实施例1的方法制备hfo-1234ze,不同的采用制备例2制备的氟化催化剂。

[0082]

实施例3

[0083]

按照实施例1的方法制备hfo-1234ze,不同的采用制备例3制备的氟化催化剂。

[0084]

实施例4

[0085]

按照实施例1的方法制备hfo-1234ze,不同的是反应温度为420℃。

[0086]

实施例5

[0087]

按照实施例1的方法制备hfo-1234ze,不同的是反应温度为250℃。

[0088]

实施例6

[0089]

按照实施例1的方法制备hfo-1234ze,不同的是3,3,3-三氟丙烯与三氟甲烷的摩尔比为6:1。

[0090]

实施例7

[0091]

按照实施例1的方法制备hfo-1234ze,不同的是3,3,3-三氟丙烯与三氟甲烷的摩尔比为1:1。

[0092]

实施例8

[0093]

按照实施例1的方法制备hfo-1234ze,不同的是3,3,3-三氟丙烯与三氟甲烷的摩尔比为10:1。

[0094]

实施例9

[0095]

按照实施例1的方法制备hfo-1234ze,不同的是3,3,3-三氟丙烯与cl2的摩尔比为2:1。

[0096]

实施例10

[0097]

按照实施例1的方法制备hfo-1234ze,不同的是3,3,3-三氟丙烯与cl2的摩尔比为1:2。

[0098]

实施例11

[0099]

按照实施例1的方法制备hfo-1234ze,不同的是反应时间为10s。

[0100]

实施例12

[0101]

按照实施例1的方法制备hfo-1234ze,不同的是反应时间为50s。

[0102]

实施例13

[0103]

按照实施例1的方法制备hfo-1234ze,不同的是反应时间为5s。

[0104]

实施例14

[0105]

按照实施例1的方法制备hfo-1234ze,不同的是萃取溶剂为正己烷和四氯化碳,二者的体积比为1:1。

[0106]

实施例15

[0107]

按照实施例1的方法制备hfo-1234ze,不同的是萃取溶剂为正己烷、四氯化碳和2-氯-3,3,3-三氟丙烯,三者的体积比为2:1:0.1。

[0108]

实施例16

[0109]

按照实施例1的方法制备hfo-1234ze,不同的是萃取溶剂为环己烷、三氯甲烷和1,1,2,2,3,3-六氟环戊烷,三者的体积比为1.5:1:0.2。。

[0110]

对比例1

[0111]

按照实施例1的方法制备hfo-1234ze,不同的是,萃取溶剂正己烷。

[0112]

对比例2

[0113]

按照实施例1的方法制备hfo-1234ze,不同的是,萃取溶剂四氯化碳。

[0114]

对比例3

[0115]

按照实施例1的方法制备hfo-1234ze,不同的是,萃取溶剂正己烷和四氯化碳,二者的体积比为3:1。

[0116]

对比例4

[0117]

按照实施例1的方法制备hfo-1234ze,不同的是,萃取溶剂正己烷和四氯化碳,二者的体积比为1:2。

[0118]

以下实施例用于说明催化剂用于hfo-1234ze(z)和hfo-1234ze(e)之间的异构化。

[0119]

实施例17

[0120]

10ml制备例4制备的催化剂a转入固定床管式反应器中,通入实施例1制备得到的hfo-1234ze(e),反应温度350℃,空速300h-1

,压力0.1mpa,反应 10h后产物,经水、碱洗吸收氟化氢、氯化氢后进气相色谱仪进行分析,测得 hfo-1234ze(e)的转化率19.79%及目标产物hfo-1234ze(z)选择性为99.72%。

[0121]

实施例18

[0122]

采用实施例17的方法制备hfo-1234ze(z),不同的是催化剂为制备例5制备的催化剂a,测得hfo-1234ze(e)的转化率20.30%及目标产物hfo-1234ze (z)选择性为99.70%。

[0123]

实施例19

[0124]

10ml制备例6制备的催化剂b转入固定床管式反应器中,升温至150℃并干燥2h后通入实施例1制备得到的hfo-1234ze(z),接触时间为25s,运行10h 后产物经水、碱洗吸收氟化氢、氯化氢后进气相色谱仪进行分析,测得 hfo-1234ze(z)的转化率为99.15%及目标产物hfo-1234ze(e)选择性99.99%。

[0125]

实施例20

[0126]

采用实施例19的方法制备hfo-1234ze(e),不同的是所用催化剂为制备例 7制备的催化b,测得hfo-1234ze(z)的转化率为75%及目标产物hfo-1234ze (e)选择性78.55%。

[0127]

实施例21

[0128]

采用实施例19的方法制备hfo-1234ze(e),不同的是所用催化剂为制备例8制备的催化b,测得hfo-1234ze(z)的转化率为70%及目标产物hfo-1234ze (e)选择性80.12%。

[0129]

表2

[0130][0131]

表3

[0132][0133]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。