用于治理苯乙烯过程中dvb交联和不溶性聚合物形成的添加剂

1.相关申请的交叉引用

2.本技术主张2019年3月6日提交的第62/814659号美国临时申请的优先权,出于所有目的,通过引用将其全部并入本文。

3.关于联邦资助研究或开发的声明

4.无。

5.缩微胶片附录的引用

6.无。

技术领域

7.本公开涉及苯乙烯单体的生产。更具体地说,本公开涉及减少苯乙烯单体生产中发生的苯乙烯结垢。更具体地说,本公开涉及通过添加剂减少苯乙烯生产期间不溶性聚苯乙烯聚合物的量,所述添加剂包含至少一种化学组分,其沸点接近二乙烯基苯(dvb)并且具有足够化学活性以抑制苯乙烯的dvb交联。

背景技术:

8.苯乙烯是主要聚合物产品(例如,聚苯乙烯、丙烯腈

‑

丁二烯

‑

苯乙烯、丁苯橡胶等)的原料,每年消耗量大,是具有代表性的通用单体产品之一。众所周知,苯乙烯可以通过在过热水蒸气(即蒸汽)存在下,在反应器中的脱氢催化剂床上使乙苯(eb)脱氢来制备。苯乙烯制造厂通常使用包括两个或三个串联连接的隔热反应器以及多个炉子和热交换器的反应系统。

9.苯乙烯的常规制造(例如通过eb脱氢)产生通常含有约60%苯乙烯的粗苯乙烯流。由于苯乙烯聚合的热自引发可能以高于80℃的显著速率发生,因此,蒸馏纯化遇到了挑战。苯乙烯在145℃沸腾,因此,蒸馏通常在较低的压力和温度下进行,并添加聚合物抑制剂(也称为抗聚合剂或阻聚剂)。为了控制苯乙烯生产期间不期望的单体降解和/或不期望的聚苯乙烯聚合物形成,通常在该过程中添加阻聚剂。用于此目的的典型产品是二硝基苯酚[如dnoc(二硝基邻甲酚)或dnbp(二硝基仲丁基苯酚)]以及真正的抑制剂(如经取代的四甲基哌啶

‑1‑

氧基物质)。尽管能有效控制苯乙烯聚合,但这些阻聚剂可能是剧毒的和/或相当昂贵。真正的抑制剂被迅速消耗,在某些区域可能无效。

[0010]

另一个并发症是由于普遍存在的副产物二乙烯基苯(dvb)。dvb是一种有效的交联剂,其可导致产生不溶性dvb交联的聚苯乙烯聚合物(本文也称为不溶性聚合物和/或dvb交联的聚合物)。即使使用常规蒸馏抑制剂,在苯乙烯蒸馏系统中也经常观察到大量的不溶性聚合物。苯乙烯生产厂中的不溶性聚合物结垢会导致问题,例如流量限制、热交换减少和蒸馏塔性能损失。现代抗聚合抑制剂/阻聚剂的使用能消除不溶性聚合物的形成,即使使用高剂量也不能。dvb的沸点为195℃,在苯乙烯和eb仍为气相的区域可能会以热液体形式浓缩。这些区域可能是不溶性聚合物可能引发的位置。在这些位置可能形成交联的聚合物自由基

团块。形成后,这些不溶性聚合物“种子”(seed)会迁移到其他区域,随着时间的推移,其可以沉降在该区域并形成大量不溶性聚合物沉积物。因此,不溶性聚合物的沉积是常规苯乙烯生产的问题。

[0011]

因此,需要改进的苯乙烯生产和/或纯化方法,由此抑制不溶性聚合物的形成。

[0012]

概述

[0013]

本文公开了一种减少苯乙烯生产过程中结垢的方法,所述方法包括:将添加剂引入包含苯乙烯和副产物二乙烯基苯(dvb)的流中,其中,添加剂包括:至少一种化合物,其包含选自胺、醇、氨基醇、不稳定的c

‑

c、酯、氨基甲酸酯、醛、酮、酸、乙酸酯、苯甲酸酯、不稳定氢及其组合中的一个或多个官能团,并且其沸点高于或等于170℃且在二乙烯基苯(dvb)沸点(其为195℃)的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃之内,其中,至少一种化合物对抑制二乙烯基苯(dvb)交联有效。

[0014]

本文还公开了用于减少粗苯乙烯纯化过程中结垢的添加剂,所述粗苯乙烯包含苯乙烯和副产物二乙烯基苯(dvb),所述添加剂包含:至少一种化合物,其包含一个或多个对抑制二乙烯基苯(dvb)交联有效的官能团,并且沸点高于或等于170℃且在195℃的dvb沸点的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃内;和聚合抑制剂,其沸点高于至少一种化合物的沸点。

[0015]

本文还提供一种组合物,其包含:粗苯乙烯流,其包含苯乙烯和副产物二乙烯基苯(dvb);和添加剂,其包含对抑制dvb交联有效的一个或多个官能团,并且沸点为170℃至270℃、170℃至230℃、170℃至220℃、或170℃至195℃。

[0016]

本文还公开了用于通过乙苯(eb)脱氢生产苯乙烯的系统,所述系统包括:一个或多个脱氢反应器,其能够操作以在脱氢条件下使eb和蒸汽与脱氢催化剂接触,以产生包含苯乙烯和副产物二乙烯基苯(dvb)的粗苯乙烯流出物;热交换设备,用于降低粗苯乙烯流出物的温度;分离设备,其构造成从冷却的粗苯乙烯流出物中分离废气和冷凝物,由此提供脱氢混合物;蒸馏区段,其能够操作以使脱氢混合物分离成包含苯、甲苯、乙苯或其组合的流、焦油流和包含苯乙烯的一种或多种流;氧化单元,其构造成通过焦油流的氧化产生至少一种化合物,所述化合物包含一个或多个对抑制二乙烯基苯交联有效官能团,并且沸点大于或等于170℃且在195℃的dvb沸点的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃内;和一个或多个回收管线,由此至少一种化合物能够与粗苯乙烯流出物、冷却的粗苯乙烯流出物、脱氢混合物、蒸馏区段的蒸馏塔的供给、回收或回流、或它们的组合。

[0017]

本文还公开了一种减少苯乙烯生产过程中结垢的方法,所述方法包括如下步骤:通过粗苯乙烯、苯乙烯焦油流或它们的组合的氧化产生至少一种对抑制二乙烯基苯(dvb)交联有效的化合物,其包含选自胺、醇、氨基醇、不稳定的c

‑

c、酯、氨基甲酸酯、醛、酮、酸、乙酸酯、苯甲酸酯、不稳定氢及其组合中的一个或多个官能团,并且其沸点高于或等于170℃且在二乙烯基苯(dvb)沸点(其为195℃)的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃之内;以及将至少一种化合物引入包含苯乙烯和副产物二乙烯基苯(dvb)的流中,由此抑制了二乙烯基苯(dvb)交联。

[0018]

附图简要说明

[0019]

详细描述将参考以下简要描述的附图,其中相同的附图标记代表相同的部件/部分。

[0020]

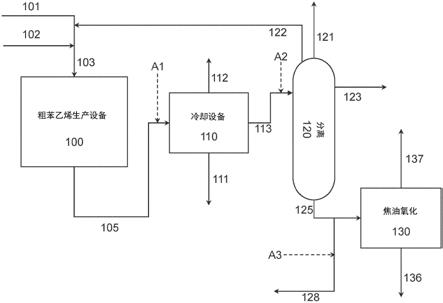

图1是根据本公开实施方式的苯乙烯生产系统的工艺流程图。

[0021]

图2是根据本公开另一实施方式的苯乙烯生产系统的工艺流程图。

[0022]

图3是在实施例1的添加剂和选定的参考物质的批量测试中dvb百分比(%)变化和可溶性聚合物生长百分比的柱形图。

[0023]

图4是实施例1的所选添加剂的可溶性聚苯乙烯(ps)聚合物形成百分比与dvb百分比(%)变化的图表。

[0024]

图5是实施例2的粗苯乙烯冷凝(condensate)测试设备的示意图。

[0025]

图6是实施例2的冷凝测试结构的dvb百分比(%)的柱形图。

[0026]

详细描述

[0027]

综述

[0028]

首先应该理解,尽管下文提供了一个或多个实施方式的说明性实施方式,但是所公开的添加剂、组合物、系统和方法可以使用任何数量的现在已知或尚不存在的技术来实施。本公开不应限于下文所示的示例性实施方式、附图和技术,而是可以在所附权利要求书范围及其等同范围内进行修改。虽然公开了各种元件/要素的尺寸值,但附图可能不是按比例绘制的。

[0029]

如上所述,乙苯(eb)高温脱氢生产的苯乙烯含有少量会导致不溶性聚合物结垢的副产物,例如二乙烯基苯(dvb)。不溶性dvb交联的聚合物的沉积对于苯乙烯工厂来说可能是严重的问题。该工厂的运行时长可能会持续三年以上的事实加剧了该问题。本文公开了可减少或抑制此类不溶性聚合物形成以及伴随的结垢(例如,dvb结垢效应)的添加剂、包含该添加剂的组合物以及减少苯乙烯生产和/或纯化期间发生的结垢的方法。该添加剂包含沸点接近dvb沸点并具有足够化学活性以抑制dvb形成不溶性聚合物(例如抑制dvb交联的聚苯乙烯的形成)的一种或多种组分。

[0030]

标准聚合抑制剂在存在时似乎会抑制dvb反应,但是,该聚合抑制剂通常价格昂贵、有毒且沸点高(例如,在大气压下沸点高于200℃)。已经发现,包含沸点接近dvb的至少一种化合物(本文也称为“化学组分”)的如本文所述的添加剂可以有效地解决dvb缩合(condensation)和反应的可能位点。通过具有接近dvb(并且低于常规聚合抑制剂的沸点)的沸点,化学组分可以在苯乙烯纯化期间保持与dvb一起(或保持“跟随”dvb)。不希望受限于理论,该dvb缩合位点可以是导致不溶性聚合物沉积的“种子”聚合物源,以及包含具有与dvb相互作用并跟随dvb的适当性质的化学组分的本文所述添加剂(即,在大部分苯乙烯纯化/后生产加工期间与dvb保持在一起)可以减少该种子以及所导致的不溶性聚合物结垢。

[0031]

除非另有说明,本文列出的沸点是在1个大气压下的标准沸点。在一些实施方式中,沸点接近dvb的至少一种化合物的沸点在dvb沸点(为195℃)的

±

5℃、

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃之内,并且充分高于苯乙烯的沸点(例如,170℃),以实现与苯乙烯的有效分离。即,在一些实施方式中,至少一种化学组分的沸点范围为190℃至200℃、185℃至205℃、175℃至215℃、170℃至225℃、170℃至235℃、170℃至245℃或170℃至255℃。在一些实施方式中,至少一种化学组分的沸点低于或等于dvb沸点,即,低于或等于195℃。在一些实施方式中,至少一种化学组分的沸点高于或等于苯乙烯沸点,即,高于或等于145℃,并且理想地高于170℃,以允许通过蒸馏进行有效分离。在一些实施方式中,至少一种化合物的沸点低于或等于约260℃、250℃、240℃、230℃、220℃、210℃、200℃、或195

℃,且沸点高于或等于约170℃、180℃、190℃、200℃、210℃、220℃、或230℃,或其中所述的一些范围。

[0032]

至少一种化学组分还包含一个或多个官能团,从而对抑制dvb交联有效。如本文所用,如果与在不存在至少一种化学组分的相同过程相比,在化学组分的存在下纯化包含苯乙烯和dvb的粗苯乙烯产生更少的不溶性聚合物(在某些情况下,这可以通过减少dvb降低表示),则化学组分

‘

对抑制dvb交联有效’。例如,可以通过下文实施例1中描述的技术进行该分析。根据本公开的方法可以在苯乙烯生产/纯化期间提供减少的结垢。相对于不存在添加剂的相同过程,该结垢的减少可以包括不溶性聚苯乙烯和/或可溶性聚苯乙烯形成的减少。

[0033]

已发现几种不同的化学部分(例如,不稳定的c

‑

h和c

‑

c键、氧和氮官能团)具有抑制dvb不良反应和延迟dvb交联的能力。在一些实施方式中,化学组分包含活性明显的氧,例如由但不限于醇、醛、酮、酯和碳酸酯提供。在一些实施方式中,化学组分包含反应性氢官能团,例如但不限于由具有β

‑

氢的应变环和羰基提供。在一些实施方式中,一个或多个官能团选自:胺、醇、氨基醇、不稳定的c

‑

c、酯、氨基甲酸酯、醛、酮、酸、乙酸酯、苯甲酸酯、不稳定氢、二醇或它们的组合。在一些实施方式中,至少一种化合物选自胺、二醇、苯甲酸酯、氨基甲酸酯或其组合。不希望受限于理论,除了上述沸点之外,一个关键的化学性质可以是足以干扰自由基链聚合的化学不稳定性。此外,某些物质可能能够在典型的苯乙烯蒸馏条件下与dvb发生化学反应。

[0034]

合适的化合物包括但不限于:乳酸乙酯、萘满、乙酰苯、丙二醇、二丙二醇、二丙二醇甲醚、反式二苯乙烯(transtilbene)、n,n

‑

二乙基

‑

1,4

‑

苯二胺、苯乙醇(如1

‑

苯乙醇)、苯甲醛、苯甲醛二甲缩醛、碳酸二苯酯、氨基甲酸甲酯、氨基甲酸乙酯、苯甲酸甲酯、苯甲酸乙酯、乙酰乙酸乙酯、二乙氨基乙醇、联苯、二乙醇胺、3

‑

氨基

‑1‑

丙醇、松油醇(terpineol)或其组合。

[0035]

不希望受限于理论,至少一种组分可以通过消耗dvb(例如,导致其掺入可溶性聚合物或以其他方式与dvb反应)、防止其掺入自由基聚合或一些其他机制而对抑制dvb交联有效。例如,如下文实施例1中所示,苯甲醛可与dvb反应,并因此将其从该工艺流中有效去除,而苯甲酸烷基酯似乎通过另一种机制来抑制dvb反应性。可以发生加成反应(包括但不限于狄尔斯

‑

阿尔德反应(diels

‑

alder reaction))以从该过程中去除dvb。

[0036]

本文公开的添加剂可以包含超过一种化学组分,其对抑制dvb交联有效并且沸点接近dvb。例如,在一些实施方式中,添加剂包含沸点低于dvb(即低于195℃)的一种此类化学组分和沸点高于dvb(即高于195℃)的另一种此类化学组分。该添加剂混合物可进行操作以跨越蒸气压区域并因此提供用于延迟dvb反应性的广泛覆盖。例如,这种包含沸点高于dvb和低于dvb的物质的混合物可以在冷凝区域和蒸馏塔中提供广泛覆盖。

[0037]

当与常规聚合抑制剂一起使用时,该添加剂可以进一步提高整体性能。在一些实施方式中,本公开的添加剂因此还包含常规聚合抑制剂。通常,该常规聚合抑制剂的沸点比本文所述化学组分高得多。例如,常规聚合抑制剂的沸点可高于195℃、200℃、250℃或300℃。该聚合抑制剂包括但不限于:可从多个商业供应商处购得的包括二硝基苯酚(例如,dnoc(二硝基邻甲酚)或dnbp(二硝基仲丁基苯酚))、tmpo化合物(例如4

‑

羟基

‑

2,2,6,6

‑

四甲基哌啶1

‑

氧基、(2,2,6,6

‑

四甲基哌啶

‑1‑

基)氧基或(2,2,6,6

‑

四甲基哌啶

‑1‑

基)氧氮自

由基(oxidanyl))、肟(例如,替代性阻聚剂)的那些等。

[0038]

根据一些实施方式,根据本公开的减少苯乙烯生产过程中结垢的方法包括:将如上所述的添加剂引入包含苯乙烯和副产物二乙烯基苯(dvb)的流中。在一些实施方式中,含有苯乙烯和dvb的流是在构造成产生苯乙烯的反应器中所形成的粗苯乙烯。粗苯乙烯可以是乙苯(eb)脱氢的产物,由此,eb根据方程式(1)在过热水蒸气(即,蒸汽)存在下进行脱氢:

[0039][0040]

用于生产该粗苯乙烯产物的系统和方法是本领域已知的,并且在一些实施方式中,粗苯乙烯通过任何此类已知系统和方法生产。例如,多级eb脱氢系统和方法见述于2016年12月20日提交的美国专利申请号62/436653,该文献通过引用全文纳入本文,用于与本公开不冲突的目的。用于生产该粗苯乙烯的系统和方法在下文中进行更详细地进行描述。

[0041]

在一些实施方式中,添加剂以包含苯乙烯和dvb的流的0.001重量%、0.01重量%或0.1重量%的浓度引入。在一些实施方式中,将引入添加剂的含有苯乙烯的流可以是eb脱氢反应器的粗苯乙烯反应器流出物。在一些实施方式中,将引入添加剂的含有苯乙烯的流是进入生产粗苯乙烯的反应器(例如,eb脱氢反应器)下游的苯乙烯纯化/回收区段的蒸馏塔(或其它纯化单元)的供给流、回收流或回流流。如下面参考图2更详细地讨论的,蒸馏塔可以包括构造用于分离包含eb的顶部产物与包含苯乙烯的底部产物的蒸馏塔、构造用于分离包含苯和甲苯的顶部产物与包含eb和苯乙烯的底部产物的蒸馏塔、或构造用于分离含有苯乙烯的顶部产物与含有焦油的底部产物的蒸馏塔。

[0042]

本文还公开了一种包含粗苯乙烯流和如上所述添加剂的组合物,所述粗苯乙烯流含有苯乙烯和副产物dvb。

[0043]

用于苯乙烯生产/纯化的系统

[0044]

现在参考图1描述采用本文所公开添加剂的生产苯乙烯的方法。图1是根据本公开实施方式的苯乙烯生产系统i的工艺流程图。苯乙烯生产系统i包括本专利中公开的粗苯乙烯生产设备100;冷却、废气和冷凝物去除设备110;分离或“蒸馏”设备120;和氧化设备130。粗苯乙烯生产设备100是可操作用于由反应物生产包含苯乙烯和dvb的粗苯乙烯的任何设备。反应物可通过一个或多个反应物供给管线引入。例如,在图1的实施方式中,第一反应物管线101和第二反应物管线102进行组合以产生反应物供给入口管线103,其与粗苯乙烯生产设备100流体连接。在一些实施方式中,反应物供给可提供约相等的eb和蒸汽质量流率(flow rate)。或者,第一反应物管线101和第二反应物管线102都可以将反应物直接引入粗苯乙烯生产设备100。通过粗苯乙烯排出管线105从粗苯乙烯生产设备100中取出粗苯乙烯。如下文参考图2进一步讨论的,在一些实施方式中,粗苯乙烯通过eb脱氢产生。用于通过eb脱氢产生粗苯乙烯的系统和方法是本领域已知的,并且在一些实施方式中可用于提供粗苯乙烯。例如,在一些实施方式中,可以采用如美国专利申请号62/436,653中所述的多级eb脱氢。

[0045]

冷却、废气和/或冷凝物去除设备110可操作以通过热交换来冷却粗苯乙烯生产设备100的粗苯乙烯流出物(该粗苯乙烯流出物通过粗苯乙烯流出物管线105引入其中),并且在本文中可简称为“冷却设备”或“冷凝区”110。冷却、废气和/或冷凝物去除设备110还可以

用于从粗苯乙烯中分离废弃和/或冷凝物,由此提供已脱气且已从中去除冷凝物(如,水)的粗苯乙烯。废气管线112可与冷却设备110流体连接,从而可从中去除废气,冷凝物管线111可与冷却设备110流体连接,从而可从中去除冷凝物。在一些实施方式中,废气管线112与分离设备120相关联。分离供给管线113可以将冷却设备110与分离设备120流体连接,由此可将冷却的粗苯乙烯混合物(其也可以脱气和/或脱水)引入分离设备120。

[0046]

分离设备120是可操作以从冷却的苯乙烯混合物中去除一种或多种副产物、未反应的反应物和重残余物(例如,焦油)的任何设备,从而提供纯化的苯乙烯单体流。例如,分离设备120可构造成分离可经由未反应反应物出口管线122从分离设备120去除的未反应的反应物流(例如,eb)、可经由一个或多个副产物出口管线121从分离设备120去除的一个或多个副产物流、以及可经由焦油出口管线125从纯化苯乙烯单体流中移除的焦油,其可经由苯乙烯单体(sm)出口管线123从分离设备120去除。在一些实施方式中,纯化的苯乙烯单体包含低于、150、100、或75ppm eb。未反应的反应物出口管线122可例如经由管线101和/或103使分离设备120与粗苯乙烯生产设备100流体连接,由此可回收未反应的反应物以生产额外的粗苯乙烯。

[0047]

当粗苯乙烯生产设备100包括一个或多个eb脱氢反应器时,未反应的反应物可包括eb,其可例如经由未反应的反应物出口管线122再循环至粗苯乙烯生产设备100,且副产物可包括苯和/或甲苯,其可通过一个或多个副产物出口管线121从分离设备120中去除。

[0048]

在一些实施方式中,利用焦油回收,由此焦油出口管线125(和/或氧化残余物出口管线136)中的至少一部分焦油通过一个或多个焦油回收管线128回收。在该实施方式中,一个或多个焦油回收管线128可构造成使焦油/重残余物循环至分离供给管线113,或循环至分离或蒸馏设备120内的任何单个柱中。

[0049]

焦油出口管线125中的全部或部分苯乙烯焦油流可用于供给焦油氧化单元操作,其中,焦油流中的组分可氧化为烃氧化物(oxygenate),其可再循环回分离区段以提供不溶性聚合物消减添加剂。例如,在没有限制的情况下,苯乙烯焦油中的苯乙烯可氧化为苯甲醛、乙酰苯或苯乙醇;这些物质可有效减少不溶性聚合物结垢。焦油中的其他物质也可以形成此类氧化物,并提供相同或类似的效果。因此,在一些实施方式中,焦油出口管线125与氧化单元或设备130流体连接。氧化单元或设备130是任何氧化设备,其可操作以经由焦油出口管线125引入其中的至少部分焦油氧化为上文所述的用于本文所公开添加剂中的至少一种化学组分。例如,焦油可包含一些潜在的苯乙烯单体和/或其它单体/化合物,其可转化(即,氧化)以形成本文所述添加剂的所需氧化化学组分,例如但不限于乙酰苯、苯乙醇和/或苯甲醛。在示例性实施方式中,120℃下的实验室间歇式反应器显示,使用工厂流样品可生产1.4%的苯甲醛、0.9%的乙酰苯和50ppm的苯乙醇。应注意,氧化单元操作可用于苯乙烯焦油和/或来自分离区段120的另一流,前提是该流包含可氧化物质。

[0050]

一个或多个添加剂组分出口管线137可构造成从氧化单元130中去除至少一种添加剂组分,其可作为添加剂组分重新引入苯乙烯生产系统i中的其他位置。来自氧化单元130中的氧化反应的添加剂组分出口管线137中的添加剂组分流可再循环回供给流以进行分离(例如,分离供给管线113)和/或再循环回分离设备120内分离区段内的另一点。例如,如下文进一步所述,一个或多个添加剂组分出口管线137可构造成按原样在流出物中使用,或用于从焦油氧化设备130去除至少一种氧化化合物,其可与其他添加剂组分组合和/或引

入粗苯乙烯流出物管线105中的粗苯乙烯流出物、分离供给管线113中的冷却(和/或脱气和/或脱水)的粗苯乙烯流出物、供给、循环和/或回流至分离设备120的蒸馏塔,或其组合。氧化残余物可按原样在流出物中使用,或通过氧化残余物出口管线136从氧化单元或设备130中去除。尽管图中未指示,但在一些实施方式中,一部分苯乙烯单体(例如,在纯化苯乙烯单体出口管线123(或其他地方)中)引入氧化单元(含或不含eb焦油),以产生氧化化学组分,用于本公开所述的添加剂。

[0051]

如上所述,沸点为145℃的苯乙烯在液态下热自引发聚合(苯乙烯聚合不会在气相中发生),并且聚合速率在高于80℃的温度下可能较大。dvb的沸点比苯乙烯的沸点高50℃,并且还可以热自引发聚合,因此,苯乙烯生产工厂中可能存在dvb通过冷凝以高浓度积聚的区域。该区域可能是引发不溶性聚合物形成的位置。已经发现了潜在关注的两个主要领域,并且正是在这些领域中本公开添加剂的引入(和/或存在)可能特别有用。第一个区域是苯乙烯生产反应器中的气相粗苯乙烯首先冷凝为液体的地方。在该区域,高沸点dvb可在苯乙烯液化之前液化,从而提供暴露于热液体dvb的位置。第二个潜在起始区可能位于下游分离/纯化设备的蒸馏塔中,其中dvb蒸汽可以在不存在抑制剂/阻聚剂的情况下缩合(condense)。一旦产生,该不溶性聚合物可以随时间附着并生长,附着发生在起始点和/或其下游某处。不溶性聚合物可以吸收和保留苯乙烯,以促进其生长。因此,在一些实施方式中,减少本公开苯乙烯生产过程中结垢的方法包括:将添加剂(如上文所述)引入包含苯乙烯和副产物二乙烯基苯(dvb)的该第一区域中(通过一个或多个添加剂入口管线a1)、该第二区域内(通过一个或个条添加剂入口管线a2)中的一个或多个流中和/或引入另一区域(通过一个或多个添加剂入口管线a3)。

[0052]

例如,如图1所示,在冷却设备110中粗苯乙烯流出物冷却前,根据本公开的添加剂可以通过添加剂入口管线a1引入粗苯乙烯流出物管线105,由此使添加剂存在于上文所述的第一区域中,其中,来自粗苯乙烯生产设备100的苯乙烯生产反应器的气相粗苯乙烯首先冷凝成液体。或者或另外,可以在冷却的粗苯乙烯纯化之前或期间将根据本公开的添加剂引入,如图1的添加剂入口管线a2所示。以此方式,添加剂将存在于下游分离/纯化设备120的蒸馏塔中的相关第二关注区域,其中,dvb蒸汽可以在不存在抑制剂/阻聚剂的情况下缩合。

[0053]

或者或另外,本公开添加剂可以引入其它位置,例如但不限于引入焦油回收流,如图1的添加剂入口管线a3所示。在该实施方式中,一个或多个添加剂入口管线a3可构造成将本公开的添加剂引入一个或多个焦油回收管线128,所述焦油回收管线128构造成将焦油/重残余物从焦油出口管线125(和/或下文讨论的氧化残余物出口管线136)回收至分离供给管线113和/或分离区段中的任何单独柱。

[0054]

在一些实施方式中,由于第一区域(即,气态粗苯乙烯在冷却设备110内首先冷凝为液体的区域)的温度通常高于分离设备120的蒸馏塔,经由添加剂入口管线a1引入第一区域的添加剂可以不同于经由添加剂入口管线a2引入第二区域的添加剂和/或经由添加剂入口管线a3引入另一区域的添加剂。

[0055]

在粗苯乙烯生产设备中生产粗苯乙烯

[0056]

在一些实施方式中,含有苯乙烯和dvb的粗苯乙烯通过eb脱氢在粗苯乙烯生产设备100中生产。该eb脱氢可以本领已知的常规方式进行,包括蒸汽稀释、减压操作和隔热反

应器。对于吸热反应,回热器(reheater)位于隔热反应器之间。脱氢反应可在低压下进行,因此反应器通常通过在流出物管线上安装压缩机(例如真空压缩机)在减压(即,真空条件)下运行。常规三床反应器系统以串联方式设置,并且是提高厂容量的常见改造选项。

[0057]

在一些实施方式中,如美国专利申请号62/436653中所述,多级脱氢应用的前两个eb脱氢反应器可并联运行,并且其组合产物流供给至共同第三反应器,由此能够降低总反应器压力、降低能量需求和/或提高产物选择性,同时保持所需转化率。

[0058]

在一些实施方式中,使用包括两个或三个串联连接的隔热反应器以及多个炉子和热交换器的反应系统,通过常规苯乙烯制造工艺生产粗苯乙烯。苯乙烯可以通过在过热水蒸气(即蒸汽)存在下,在反应器中的脱氢催化剂床上使eb脱氢来制备。在此过程中,eb在高温蒸汽中与6倍至12倍于其体积的气相混合,并通过催化剂的固体床。大多数乙苯脱氢催化剂是以氧化铁为基础,通过百分之几的氧化钾或碳酸钾促进。

[0059]

在脱氢过程中,需要乙苯的高转化率和对苯乙烯的高选择性,这抑制了副产物(如苯和甲苯)的产生。影响脱氢性能的工艺参数包括:反应温度、反应压力、空速、蒸汽与烃(如乙苯)的混合比等。

[0060]

由于乙苯脱氢反应是吸热反应,因此较高的反应温度有利于反应。然而,当反应温度过高时,对苯乙烯的选择性降低,产生苯、甲苯或其他副产物的副反应占主导地位。由于反应热的量相当大,反应器的出口温度显著低于反应器的入口温度。为了补偿温度下降,常规脱氢工艺采用多个反应器,并且在反应器之间提供级间能量添加。

[0061]

在许多反应中,水是一种催化毒物,然而众所周知,水在乙苯脱氢中起着重要作用。蒸汽与钾和铁发生反应,产生活性中心,提供潜热用于为吸热反应提供动力,并去除往往通过水煤气变换反应在氧化铁催化剂上形成的沉积碳(即,焦炭)。催化剂的钾助剂增强了该去焦反应。蒸汽还稀释了反应物和产物,使化学平衡的位置向产物移动。由于将蒸汽保持在高于600℃需要大量能量,因此优选使用最小能量的工艺。当在高温下使用过量蒸汽时,脱氢催化剂的一种重要活性组分(即钾)通过反应器出口溶解并洗脱。这是催化剂失活的主要原因。

[0062]

由于所产生的产物分子的数量多于反应物的数量,乙苯脱氢的转化率随着压力的增加而降低。也就是说,较低的压力(或乙苯分压)通过推动产物平衡而有利于苯乙烯的生产。因此,可能需要在尽可能低的压力下运行eb脱氢,而不会在压缩机上施加太大的容量负载。当压力降低时,由于催化剂结焦减少,稳定性增加,并且由于副反应(其产生主要由苯和甲苯组成的副产物)程度相对降低,对苯乙烯的选择性也得以提高。因此,减压在该过程中也被认为是非常有利的,能够改进转化率和选择性。脱氢反应器可在真空下运行,以提高转化率和选择性。串联运行的两个反应器的典型总转化率约为60

‑

63%,三个串联运行的反应器的典型总转化率约为63

‑

70%。对苯乙烯的选择性通常为92

‑

97摩尔%。

[0063]

由于苯乙烯和乙苯具有相似的沸点,其分离需要大型蒸馏塔和高回流比(return/reflux ratio)。因此,在脱氢反应器内可以保持所需转化,从而减少必须从产物流中分离的eb的量。

[0064]

现在将参考图2描述根据本公开另一实施方式的苯乙烯生产系统,图2是苯乙烯生产系统ii的工艺流程图。苯乙烯生产系统ii包括eb脱氢200;冷却、废气和冷凝物去除设备210(也称为

‘

冷凝区段210’);苯乙烯分离/蒸馏部220;和焦油氧化部230。根据本公开的eb

脱氢系统200可包括串联和/或并联的任意数量脱氢反应器。在一些实施方式中,eb脱氢系统200包括如上所述串联的三个脱氢反应器,而在其它实施方式中,脱氢系统200包括在下游脱氢反应器上游并与下游脱氢反应器并联的串联的两个脱氢反应器。在图2的实施方式中,粗苯乙烯生产系统包括eb脱氢系统200,其包括与第二eb脱氢反应器dr2串联的第一eb脱氢反应器dr1。eb脱氢反应器dr1和dr2构造成通过脱氢将eb转化为苯乙烯。在eb脱氢期间,如上文式1和下文式2中的示意图所示生产苯乙烯:

[0065]

乙苯

→

苯乙烯 氢

ꢀꢀꢀ

(2)。

[0066]

另外,通过式3和4产生一些苯和甲苯:

[0067]

乙苯

→

苯 乙烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0068]

乙苯 氢

→

甲苯 甲烷

ꢀꢀꢀꢀ

(4)。

[0069]

eb反应物管线201中的eb与蒸汽反应物管线202中的蒸汽合并,并通过反应物供给入口管线203引入第一eb脱氢反应器dr1。在第一eb脱氢反应器dr1内,eb在合适的脱氢催化剂存在下在脱氢条件下进行脱氢,以产生苯乙烯和氢气。第一eb脱氢反应器dr1的产物通过第一脱氢反应器出口管线204引入第二eb脱氢反应器dr2。在第二eb脱氢反应器dr2内,未反应的eb(和/或直接引入第二eb脱氢反应器dr2的eb(图2的实施方式中未显示))在脱氢催化剂存在下转化为苯乙烯单体。

[0070]

脱氢反应器dr1和dr2可以是本领域技术人员已知的任何脱氢反应器。如上所述,三反应器系统是同样可行的选择。在一些实施方式汇总,脱氢反应器dr1和dr2是隔热反应器。脱氢反应器dr1和dr2在其中含有脱氢催化剂,所述脱氢催化剂适用于催化烃供给中烃脱氢成为脱氢产物。在一些实施方式中,脱氢催化剂是可操作以使烃供给中的乙苯脱氢来产生含苯乙烯的脱氢产物的催化剂。合适的脱氢催化剂和条件是本领域已知的,本文将不会进行详细描述。例如,该条件可包括约600℃的温度、出口处的减压(例如,7psia(48kpa))和较大的蒸汽稀释(例如,蒸汽与eb的摩尔比为6

‑

9)。本领域技术人员基于给定反应器条件选择合适的脱氢催化剂是显而易见的。在一些实施方式中,脱氢催化剂包括氧化铁(iii),由氧化钾或碳酸钾、稀土氧化物和其他无机性能促进剂促进。在一些实施方式中,脱氢催化剂包括适于在蒸汽稀释、减压和高温下操作以克服平衡限制和吸热反应的多相催化剂系统。

[0071]

eb脱氢设备200的粗苯乙烯流出物通过粗苯乙烯流出物管线205引入冷却、废气和/或冷凝物去除设备210。冷却、废气和/或冷凝物去除设备210构造成使来自eb脱氢设备200的热脱氢反应器粗苯乙烯流出物冷却,并且还可以构造成从中去除废气和/或冷凝物。例如,在图2的实施方式中,热交换器206构造成通过与经由冷却剂入口管线207引入热交换器206的冷却介质进行热交换来降低粗苯乙烯流出物管线205中的粗苯乙烯流出物的温度。冷却的粗苯乙烯通过经冷却的粗苯乙烯出口管线209从热交换器206中取出,加热后的热交换介质通过热交换出口管线208从热交换器206中取出。在一些实施方式中,分离器可用于从冷却的粗苯乙烯中分离气体和/或冷凝物。例如,在图2的实施方式中,分离器214构造成从经由冷却的粗苯乙烯出口管线209引入的冷却的粗苯乙烯中分离气体和冷凝物(例如,包括冷凝水)。来自分离器214的气体可通过气体管线g引入气体压缩机215,并且压缩液体通过液体管线l返回分离器214。废气可通过废气出口管线212从压缩机215去除。冷凝物可通过冷凝物出口管线211从分离器214去除。本公开的添加剂可通过一个或多个添加剂入口管

线a1引入冷凝区段210,例如热交换器206。

[0072]

可通过分离或“脱氢混合物”或“dm”供给管线213将已从中去除废气和/或冷凝液的冷却的粗苯乙烯引入苯乙烯分离/蒸馏设备220(在本文中也称为苯乙烯纯化设备220)。苯乙烯纯化设备220可以包括任意合适数量的蒸馏塔,如本领域已知的。通常,分离系统可用于分离一种或多种副产物(例如,苯和/或甲苯)、未反应的反应物(例如,eb)和重残余物(本文也称为“焦油”),以提供纯化的苯乙烯单体流。在一些实施方式中,苯乙烯分离系统220包括:构造成用于分离包含eb和苯乙烯的底部产物和包含苯和甲苯的顶部产物的一个或多个蒸馏塔、构造成用于分离含有苯的顶部产物与含有甲苯、eb和苯乙烯的底部产物的一个或多个蒸馏塔、构造成用于分离含有甲苯的顶部产物与含有eb和苯乙烯的底部产物的一个或多个蒸馏塔、构造成用于分离包含eb的顶部产物与包含苯乙烯的底部产物的一个或多个蒸馏塔、构造成用于分离包含苯乙烯的顶部产物与包含焦油的底部产物的一个或多个蒸馏塔、或它们的组合。

[0073]

图2实施方式的苯乙烯分离/蒸馏设备220包括四个蒸馏塔,包括第一蒸馏塔d1、第二蒸馏塔d2、第三蒸馏塔d3和第四蒸馏塔d4。第一蒸馏塔d1构造成用于将经由分离或dm供给管线213引入其中的冷却的粗苯乙烯分离成包含苯(通过苯出口管线221a从中取出)的顶部产物和包含甲苯、eb和苯乙烯的底部产物(通过第一蒸馏塔底部产物出口管线223a从中取出)。第二蒸馏塔d2构造成用于将经由第一蒸馏塔底部产物出口管线223a引入其中的第一蒸馏塔底部产物分离成包含甲苯的顶部产物(其经由甲苯出口管线221b从中取出)和包含苯乙烯和eb的底部产物(其经由第二蒸馏塔底部出口管线223b从中取出)。如本文所述,在一些实施方式中,第一和第二蒸馏塔d1和d2可组合成单个塔,以去除顶空的苯和甲苯混合流。第三蒸馏塔d3构造成用于将经由第二蒸馏塔底部产物出口管线(223b)引入其中的第二蒸馏塔底部产物分离成包含eb的顶部产物(其经由eb出口管线222从中取出)和包含苯乙烯的底部产物(其经由第三蒸馏塔底部出口管线224从中取出)。第四蒸馏塔d3构造成用于将经由第三蒸馏塔底部产物出口管线(224)引入其中的第三蒸馏塔底部产物分离成包含苯乙烯单体的顶部产物(其经由纯化的苯乙烯出口管线223从中取出)和包含焦油的底部产物(其经由第四蒸馏塔底部或“焦油”出口管线225从中取出)。任选地,可使用附加塔从焦油流中去除潜在单体。

[0074]

在根据本公开的一些实施方式中,添加剂a2引入供给流、循环流或回流流中或与供给流、循环流或回流流一起引入eb脱气反应器的蒸馏塔下游。例如,添加剂入口管线a2可构造成将添加剂单独或与dm供给管线213中的冷却粗苯乙烯结合引入第一蒸馏塔d1。或者或另外,可将本公开的添加剂引入其中一个蒸馏塔的回流管线中,例如,在一些实施方式中,可将本公开的添加剂引入第一蒸馏塔d1的顶部回流r1a和/或底部回流r1b中、引入第二精馏塔d2的顶部回流r2a和/或底部回流r2b、引入第三精馏塔d3的顶部回流r3a和/或底部回流r3b、和/或引入第四精馏塔d4的顶部回流r4a和/或底部回流r4b。举例来说,在图2的实施方式中,添加剂入口管线a2’构造成通过经由第二蒸馏塔底部此外出口管线223b引入由此提取的第二蒸馏塔d2的底部产物,将本公开的添加剂引入第三蒸馏塔d3(其构造成分离包含eb的顶部产物和包含苯乙烯的底部产物)。(尽管在图2的实施方式中未显示,但在一些实施方式中,添加剂供给管线a2'可直接引入第三蒸馏塔d3。)举例来说,在图2的实施方式中,添加剂入口管线a2”构造成通过经由顶部回流管线r3a引入由此引入的顶部回流,将本

公开的添加剂引入第三蒸馏塔d3(其构造成分离包含eb的顶部产物和包含苯乙烯的底部产物)。

[0075]

如上文参考图1的实施方式所述,根据本公开的苯乙烯生产系统还可包括氧化设备230,所述氧化设备230构造成使得经由第四蒸馏塔出口管线225引入其中的焦油的至少一种组分氧化。氧化设备230可构造成产生适用于本公开添加剂的至少一种氧化化学组分以及氧化残余物,所述化学组分可在流出物中原样使用或通过添加剂组分出口管线237从焦油去除设备230中去除,是氧化残余物可通过氧化残余物出口管线236从焦油氧化设备230中去除。添加剂组分出口管线237可使焦油氧化设备230与上游设备流体连接,由此可将氧化设备230内产生的含氧化学组分作为添加剂或添加剂组分引入上游设备。或者,如上文参考图1的实施方式所述,如需要,氧化设备230可位于分离系统220内的另一位置处,并且添加剂组分出口管线237中的氧化流可循环至分离区段中的任何适当点。

[0076]

尽管在图2的实施方式中描述了蒸馏塔的一种设置,但人们将理解,蒸馏塔的其他组合和/或顺序可用于从粗苯乙烯中分离苯乙烯单体,并且该替代设置包括在本公开的范围内。例如,另一苯乙烯分离/蒸馏区段可包括第一蒸馏塔,其塔构造成分离包含eb和苯乙烯的底部产物与包含甲苯和苯的顶部查完;第二蒸馏塔,其构造成将来自第一蒸馏塔的包含eb和苯乙烯的底部产物分离为包含eb的顶部产物(其可再循环至eb脱氢区段)和包含苯乙烯和焦油的底部产物;以及第三蒸馏塔,其构造成将来自第二蒸馏塔的包含苯乙烯和焦油的底部产物分离成包含苯乙烯单体的顶部产物和包含焦油的底部产物。在该实施方式中,根据本公开的添加剂可添加到进料、再循环和/或回流至蒸馏塔的任何组合中,例如,添加到第一蒸馏塔的粗苯乙烯进料和/或添加到回流到第二蒸馏塔中。在其它实施方式中,可以使用多个蒸馏塔来实现给定的分离。作为非限制性示例,在一些实施方式中,使用多个蒸馏塔来实现将已从中去除苯、甲苯和eb的粗苯乙烯流分离为纯化苯乙烯单体产物和焦油流(即,分离苯乙烯与焦油)。此外,本领域已知的系统中可使用各种其他组件(例如,加热器)(例如,保持可流动焦油)。其他设置是合适的,并且对本领域技术人员是显而易见的。

[0077]

如上所述,通过添加剂入口管线a1在第一区域(即,苯乙烯生产反应器中的气相粗苯乙烯首先冷凝为液体的区域)内引入的本公开添加剂可能不同于通过添加剂管线a2引入第二区域(即,在下游分离/纯化设备的蒸馏塔中,其中,dvb蒸汽可不存在抑制剂/缓凝剂的情况下缩合)的添加剂,其身可能与通过添加剂入口管线a3引入其他地方(如,焦油回收流)的添加剂相同或不同。本领域技术人员可通过常规实验确定哪一种本文所公开的添加剂对给定注射/引入位置最有效。然而,例如,与引入第二区域的添加剂(例如,通过添加剂入口管线a2、a2'、a2”)相比,引入第一区域的添加剂(例如,通过添加剂入口管线a1)可包含沸点更高的化学组分和/或不同化学反应性(例如,不同的官能团)。类似地,与引入第三区域的添加剂(例如,通过添加剂入口管线a3)相比,引入第一区域(例如,通过添加剂入口管线a1)和/或(例如,通过添加剂入口管线a2、a2'、a2”)的添加剂可包含沸点更低的化学组分和/或不同化学反应性。例如,苯甲酸盐/酯可能更适合用作添加剂或添加剂组分以引入第二区域中,但由于在存在蒸汽的情况下分解,可能不适合用于第一区域。

[0078]

在一些实施方式中,将添加剂注入冷却、废气和/或冷凝去除设备110/210(例如,通过添加剂管线a1)以抑制或防止由于dvb液化和引发而引发不溶性聚合物形成。该添加剂可以纯的方式注入或作为溶液注入,相对于加工流的有机部分,其剂量为1至1000ppm剂量

(0.0001重量%至0.1重量%)。非限制性地,在该实施方式中,添加剂可选自:苯乙醇、松油醇、丙二醇、氨基甲酸乙酯、乙酰苯联苯、苯甲醛、萘满、二乙醇胺、3

‑

氨基

‑1‑

丙醇或其组合。在一些实施方式中,引入第一区域的添加剂在更高温度下呈现出高效功能、不受蒸汽干扰、适合缩合条件的反应性、或其组合。

[0079]

在一些实施方式中,将添加剂注入供给或该分离区段或设备120/220的任意柱(column)(例如,通过添加剂管线a2、a2'、a2”或其它)以防止由于dvb液化和引发而引发不溶性聚合物形成。该添加剂可以纯的方式注入或作为溶液注入,相对于加工流的有机部分,其剂量为1至1000ppm剂量(0.0001重量%至0.1重量%)。非限制性地,在该实施方式中,添加剂可选自:丙二醇、二丙二醇、苯甲酸甲酯、苯甲醛、二乙氨基乙醇、乙酰苯、dpgme(二丙二醇甲醚)、萘满、乙酰乙酸乙酯、松油醇、联苯或其组合。在一些实施方式中,引入第二区域的添加剂提供合适的沸点、对于高苯乙烯/dvb浓度的足够反应性、可接受的物理性质或其组合。

[0080]

在一些实施方式中,通过添加剂入口管线a3引入第三区域的添加剂具有适合其返回系统的注入点的性质。

[0081]

在一些实施方式中,通过焦油氧化单元130/230由包含适当可氧化组分的粗制流(crude stream)或苯乙烯焦油流制备(部分或全部)添加剂。氧化气流(在添加剂组分出口管线137/237中)可包含焦油或粗气流组分的氧化产物混合物作为添加剂组合,其浓度约为10ppm至100000ppm(0.001重量%至10重量%)。在一些实施方式中,氧化流中的添加剂可以注入供给流113/213,到达分离区段120/220或其任意位置。非限制性地,在该实施方式中,添加剂可选自:乙酰苯、苯甲醛、苯乙醇及其组合。

[0082]

本文所公开添加剂、组合物、系统和方法的特征/潜在优点

[0083]

本文描述的添加剂包含一种或多种化学组分,其沸点接近dvb,并且还可以通过其活性官能团抑制不溶性聚合物的形成。由于粗苯乙烯含有dvb,dvb是一种有效交联剂,其形成在苯乙烯聚合期间存在的不溶性聚合物,因此本文所公开的添加剂可用于使苯乙烯生产期间(例如,在由粗苯乙烯流纯化苯乙烯单体期间)所形成的不溶性聚合物(即,聚苯乙烯)量最小化。所述一种或多种化学组分包含一种或多种活性官能团,所述活性官能团包含具有氧、氢、氮和/或类似活性位点的活性有机物质。该有机物包括但不限于:醇、醛、酮、酸和不稳定氢。不溶性聚合物结构可降低产量、缩短运行时常并延长周转时间。因此,在一些实施方式中,本发明的添加剂、组合物、系统和方法可提供增加的产量、更长的运行时常和/或缩短的周转时间。

实施例

[0084]

实施例1:减少不溶性聚合物的添加剂性能

[0085]

测试各种添加剂控制不溶性聚合物形成的能力。使用6端口测试系统在液相中进行性能评估。使用了一个带有六个端口的普通加热模块,其可容纳25(d)x150(h)mm的管,从而允许同时操作六种不同的溶液。各管都用隔板盖(septumcap)密封,并用使用普通氮气头吹扫每根管。使用延伸穿过隔膜盖的1/16”管子将氮气吹扫引入管。使用注射器针头排出吹扫气体。

[0086]

从实验室隔热中试单元收集含有约60重量百分比(重量%)苯乙烯的测试溶液作

为粗苯乙烯样品。粗苯乙烯加入dvb以产生0.1重量%浓度。添加剂的使用浓度相同,即,0.1重量%。具有0.1重量%dvb的粗苯乙烯作为参照样品。为了进行评估,将10g溶液置于测试管中,并在室温下用氮气吹扫。将加热模块设置为120℃,并使其稳定,然后引入测试溶液。在吹扫各溶液后,将个测试管移入加热模块端口。15分钟和30分钟后取样。通过气相色谱法(gc)使用可测量低水平的dvb并定量分析常见粗苯乙烯物质的方法对个样品进行分析,所述常见粗苯乙烯物质包括苯、甲苯、eb、苯乙烯、dvb、乙基乙烯基苯和苯乙炔。还使用固体分析仪对测试溶液进行了聚合物和重物质的重量分析测试,固体分析仪包括电子天平和可操作以使单体蒸发的高强度红外线灯。记录dvb浓度(该浓度的降低可能与不溶性聚合物形成相关)和可溶性聚合物形成的变化。

[0087]

表1列出了本实施例中测试的添加剂。根据其沸点(沸点高于苯乙烯和接近dvb)来选择待测试的物质。所测试的添加剂沸点也显示于表1;包括苯乙烯和dvb及其沸点,以供参考。

[0088][0089][0090]

在120℃下30分钟后,在给予1000ppm dvb的粗苯乙烯中添加1000ppm添加剂的结果如图3所示,这是实施例1的添加剂的dvb百分比变化和聚合物生长百分比的柱形图。(图3中,bzald为苯甲醛,phe为1

‑

苯乙醇,bzdma为苯甲醛二甲缩醛,dpc为碳酸二苯酯,乳酸乙酯

(et lactate)为乳酸乙酯,乙酰乙酸乙酯(etaceto acetate)为乙酰乙酸乙酯,acphen为乙酰苯,dpgme为二丙二醇甲醚,diet

‑

氨基

‑

etoh为二乙氨基乙醇,dipg为二丙二醇,pg为丙二醇,n,n

‑

diet pda为n,n

‑

二乙基

‑

1,4

‑

苯二胺。)

[0091]

所测试的添加剂包括n,n

‑

二乙基苯二胺、氨基甲酸甲酯、氨基甲酸乙酯、苯甲酸甲酯、苯甲酸乙酯、二丙二醇、二乙氨基乙醇、联苯、环己醇和乙酰乙酸乙酯;所测试活性物质的官能团包括胺、氨基醇、不稳定的c

‑

c键、酯和氨基甲酸酯。胺、二醇、苯甲酸酯和氨基甲酸酯产生了显著的良好效果。

[0092]

大多数被评估的添加剂都显示了其ps形成%和dvb%变化的相关性,这表明其通过抑制苯乙烯聚合的引发和/或传播发挥作用。这是可以预期的,因为dvb被自由基聚合消耗;一旦发生聚合,dvb将被纳入聚合物中。然而,如下文所讨论的,这种相关性有一些例外。试验中的所有添加剂的结果汇总在图4中,图4是可溶性聚苯乙烯(ps)聚合物形成百分比与实施例1添加剂的dvb百分比变化的函数关系图。

[0093]

在不希望受限于理论,人们认为苯甲醛与dvb发生反应,从而在测试期间显示出高dvb消耗。苯甲醛也抑制了聚合物的形成。两种苯甲酸酯物质也与其他物质的相关性不一致。苯甲酸甲酯和苯甲酸乙酯在dvb%中显示出很小的变化。苯甲酸乙酯表现出没有抑制聚合物形成的能力,而苯甲酸甲酯表现出中等的抑制性能。同样,不希望受限于理论,这表明与dvb的一些其他相互作用阻止其参与聚合物的自由基聚合和交联,并且还表面苯甲酸酯衍生物可以与标准抗聚合抑制剂混合,从而通过选择性抑制其反应来防止dvb交联。

[0094]

实施例2:粗苯乙烯冷凝区域结垢研究

[0095]

如上所述,就不溶性聚合物结构/形成潜在问题而言,苯乙烯生产厂的第一主要区域是热交换器区域,在该热交换区域中气相反应器流出物的冷凝物被冷却并液化。该冷凝区域有足够的温度来引发苯乙烯聚合,并且dvb的浓度足以形成不溶性聚合物。dvb的沸点较高,为195℃,在冷凝期间中先于苯乙烯液化;dvb也可以热引发聚合。因此,设计了一种测试设备来模拟气相粗苯乙烯和蒸汽冷凝成液体的条件。

[0096]

由eb脱氢实验室反应器流出物来制备粗苯乙烯进料,所述流出物包含约55

‑

65重量%苯乙烯、35

‑

45重量%eb、2重量%苯/甲苯以及痕量副产物(向其中添加额外的500ppm dvb)。图5是实施例2的粗苯乙烯浓缩测试设备的示意图。isco注射泵301和302分别用于向系统中添加粗苯乙烯和水以产生蒸汽。主容器309由水平管310组成,其尺寸为1/2”内径(id)乘以15”长度,包裹在由独立控制器312供电的设定为130℃的热胶带311中。水是通过1/8”管子304供给至由独立控制器307控制的设定为135℃的预热汽化区306,以对连接至水平管310入口308的热胶带305进行加热。粗苯乙烯通过水平管310的入口308处具有蒸汽的1/8”管子303。流出物313通过水冷冷凝器(未显示)并进入样品收集或流出物瓶314。氮气通过90psi氮公用管线、调节器315和管子316引入,以在试验之间吹扫水平管310。试验前使用氮气去除氧气,并在试验之间清洁设备。

[0097]

通过向粗苯乙烯中添加所选添加剂进行单独试验。所列剂量仅基于烃部分,不包括蒸汽/水。首先启动热胶带305和311,并允许其达到设定点(即分别为135℃和130℃)。水泵以0.25毫升/分钟启动并运行,直至系统仅用蒸汽进行稳定。然后以0.5毫升/分钟启动粗苯乙烯泵。主容器309的管道310保持在110℃至140℃的温度范围内。大多数试验在110℃或130℃下进行。来自130℃试验的数据用于选择可接受的添加剂。四小时后,收集复合流出物

样品,并通过gc与粗苯乙烯供给样品进行分析。记录了从供给到流出物的dvb(gc的损耗重量百分比)浓度变化;dvb损耗越大,推测形成的不溶性聚合物越多。在进行试验后,通过检查水平管,确认了不溶性聚合物的形成。

[0098]

通过上述粗苯乙烯冷凝测试设备对具有适当物理性质的几种候选物进行了评估,所获得的冷凝添加剂测试数据如表2和图6所示,图6是实施例2冷凝测试结果的dvb百分比变化的柱形图。

[0099]

添加剂以200ppm剂量进行测试。phe(苯乙醇)、松油醇和pg(丙二醇)显示出较高的性能,而氨基甲酸乙酯、乙酰苯、联苯和苯甲醛表现出中间性能。萘满在第一测试区域(a1)中活性较低,并且主要用于比较。

[0100][0101]

该实施例研究了高温下苯乙烯生产厂冷凝区域(气态反应器流出物转化为液体)中添加剂的性能。在该(“第一区域”)位置,存在蒸汽,并发现陡峭的温度梯度。在该区域发现结垢所怀疑的主要原因是dvb的沸点较高,可能导致热液体dvb在苯乙烯/eb之前冷凝,从而引发不溶性聚合物的形成。市售阻聚剂的沸点非常高,并且会在dvb之前冷凝,但如果温度更高(如此处遇到的温度),许多阻聚剂可能具有热不稳定性。而且,该市售产品在该应用中的使用成本可能很高。具有化学活性且沸点接近dvb的现成的廉价化合物(例如本发明的添加剂)提供了解决该问题的吸引人的选择。

[0102]

额外说明

[0103]

上文所公开的具体实施方式只是说明性的,本领域技术人员在阅读本文中的教导之后可以理解,可以许多不同但等效的方式来修改和实施本公开。此外,除了在所附权利要求书中描述的之外,并未意图限制本文所示的构造或设计的细节。因此,显然可以对上面公开的具体说明性实施方式作出改变或修改,所有这种变更均被认为是在本公开的范围和精神内。通过组合、集成和/或省略实施方式的特征而产生的替代性实施方式也在本公开的范围内。尽管以“具有”、“包含”、“含有”或“包括”各种组件或步骤的更宽的术语来描述组合物和方法,但是该组合物和方法也可以“基本上由组分/部件和步骤组成”或“由组分/部件和步骤组成”。相对于权利要求的任何要素使用术语“任选地”意味着该需要该要素、或者不需要该要素,这两种选择都在权利要求的范围之内。

[0104]

以上公开的数字和范围可以有所不同。每当公开具有下限和上限的数值范围时,

具体地公开落在该范围内的任意数值和任意包含的范围。特别地,本文公开的数值的各个范围(形式“约a至约b”,或等同地“约a至b”,或等同“约a

‑

b”)应理解为列举了包含在数值更广泛范围内的各个数字和范围。而且,除非专利权人另有明确且清晰地限定,权利要求中的术语具有其普遍的、通常的含义。此外,本文定义的权利要求中使用的不定冠词“一个”或“一种”表示其所介绍的一种或多于一种的要素。如果本说明书和一个或多个专利或其它文件中的词语或术语的使用存在冲突,则应采用与本说明书一致的定义。

[0105]

下文是根据本公开的非限制性具体实施方式:

[0106]

a:一种减少苯乙烯生产过程中结垢的方法,所述方法包括:将添加剂引入包含苯乙烯和副产物二乙烯基苯(dvb)的流中,其中,添加剂包括:至少一种化合物,其包含选自胺、醇、氨基醇、不稳定的c

‑

c、酯、氨基甲酸酯、醛、酮、酸、乙酸酯、苯甲酸酯、不稳定氢及其组合中的一个或多个官能团,并且其沸点高于或等于170℃且在二乙烯基苯(dvb)沸点(其为195℃)的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃之内,其中,至少一种化合物对抑制二乙烯基苯(dvb)交联有效。

[0107]

b:用于减少粗苯乙烯纯化过程中结垢的添加剂,所述粗苯乙烯包含苯乙烯和副产物二乙烯基苯(dvb),所述添加剂包含:至少一种化合物,其包含一个或多个对抑制二乙烯基苯(dvb)交联有效的官能团,并且沸点高于或等于170℃且在195℃的dvb沸点的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃内;和聚合抑制剂,其沸点高于至少一种化合物的沸点。

[0108]

c:一种组合物,其包含:粗苯乙烯流,其包含苯乙烯和副产物二乙烯基苯(dvb);和添加剂,其包含对抑制dvb交联有效的一个或多个官能团,并且沸点为170℃至270℃、170℃至230℃、170℃至220℃、或170℃至195℃。

[0109]

d:用于通过乙苯(eb)脱氢生产苯乙烯的系统,所述系统包括:一个或多个脱氢反应器,其能够操作以在脱氢条件下使eb和蒸汽与脱氢催化剂接触,以产生包含苯乙烯和副产物二乙烯基苯(dvb)的粗苯乙烯流出物;热交换设备,用于降低粗苯乙烯流出物的温度;分离设备,其构造成从冷却的粗苯乙烯流出物中分离废气和冷凝物,由此提供脱氢混合物;蒸馏区段,其能够操作以使脱氢混合物分离成包含苯、甲苯、乙苯或其组合的流、焦油流和包含苯乙烯的一种或多种流;氧化单元,其构造成通过焦油流的氧化产生至少一种化合物,所述化合物包含一个或多个对抑制二乙烯基苯交联有效官能团,并且沸点大于或等于170℃且在195℃的dvb沸点的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃内;和一个或多个回收管线,由此至少一种化合物能够与粗苯乙烯流出物、冷却的粗苯乙烯流出物、脱氢混合物、蒸馏区段的蒸馏塔的供给、回收或回流、或它们的组合。

[0110]

e:一种减少苯乙烯生产过程中结垢的方法,所述方法包括如下步骤:通过粗苯乙烯、苯乙烯焦油流或它们的组合的氧化产生至少一种对抑制二乙烯基苯(dvb)交联有效的化合物,其包含选自胺、醇、氨基醇、不稳定的c

‑

c、酯、氨基甲酸酯、醛、酮、酸、乙酸酯、苯甲酸酯、不稳定氢及其组合中的一个或多个官能团,并且其沸点高于或等于170℃且在二乙烯基苯(dvb)沸点(其为195℃)的

±

10℃、

±

20℃、

±

30℃、

±

40℃、

±

50℃或

±

60℃之内;以及将至少一种化合物引入包含苯乙烯和副产物二乙烯基苯(dvb)的流中,由此抑制了二乙烯基苯(dvb)交联。

[0111]

实施方式a、b、c、d和e中各自可以具有一个或多个以下附加要素:要素1:其中,至

少一种化合物的沸点低于或等于约250℃、240℃、230℃、220℃、210℃、200℃、或195℃,且沸点高于或等于约170℃、180℃、190℃、200℃、210℃、220℃、或230℃,或它们的组合。要素2:其中,至少一种化合物选自胺、二醇、苯甲酸酯、氨基甲酸酯或其组合。要素3:其中,至少一种化合物包括:乳酸乙酯、萘满、乙酰苯、丙二醇、二丙二醇、二丙二醇甲醚、反式二苯乙烯、n,n

‑

二乙基

‑

1,4

‑

苯二胺、苯乙醇(如1

‑

苯乙醇)、苯甲醛、苯甲醛二甲缩醛、碳酸二苯酯、氨基甲酸甲酯、氨基甲酸乙酯、苯甲酸甲酯、苯甲酸乙酯、乙酰乙酸乙酯、二乙氨基乙醇、联苯、二乙醇胺、3

‑

氨基

‑1‑

丙醇或其组合。要素4:其中,添加剂以包含苯乙烯和dvb的流的0.001重量%、0.01重量%或0.1重量%的浓度引入。要素5:其中,用于生产苯乙烯的过程包括乙苯(eb)脱氢过程。要素6:其中,将引入添加剂的含有苯乙烯和dvb的流是eb脱氢反应器的粗制苯乙烯流出物。要素7:其中,将引入添加剂的含有苯乙烯和dvb的流是进入eb脱氢反应器下游蒸馏塔的供给流、回收流或回流流。要素8:其中,蒸馏塔包括构造用于分离包含eb的顶部产物与包含苯乙烯的底部产物的蒸馏塔、构造用于分离包含苯和甲苯的顶部产物与包含eb和苯乙烯的底部产物的蒸馏塔、或构造用于分离含有苯乙烯的顶部产物与含有焦油的底部产物的蒸馏塔。要素9:其中,减少结垢包括:相对于不含添加剂的相同工艺,不溶性聚苯乙烯和/或可溶性聚苯乙烯的形成减少至少1%、10%、50%或100%。要素10:其中,聚合抑制剂的沸点高于195℃、200℃、250℃、或300℃。要素11:其中,聚合抑制选自:二硝基苯酚(例如,dnoc(二硝基邻甲酚)或dnbp(二硝基仲丁基苯酚))、tmpo化合物(例如4

‑

羟基

‑

2,2,6,6

‑

四甲基哌啶1

‑

氧基)、肟(例如,替代性阻聚剂)、或其组合。要素12:其中,聚合抑制剂的沸点高于195℃、200℃、250℃、或300℃。要素13:其中,一个或多个官能团选自:胺、醇、氨基醇、不稳定的c

‑

c、酯、氨基甲酸酯、醛、酮、酸、乙酸酯、苯甲酸酯、不稳定氢、二醇或它们的组合。要素14:其中,至少一种化合物的沸点低于或等于约250℃、240℃、230℃、220℃、210℃、200℃、或195℃,且沸点高于或等于约170℃、180℃、190℃、200℃、210℃、220℃、或230℃,或它们的组合。要素15:其中,粗苯乙烯是乙苯(eb)脱氢的产物。要素16:其还包含聚合抑制剂,其沸点高于至少一种化合物的沸点。要素17:其中,粗苯乙烯流包含来自乙苯(eb)脱氢反应器的粗苯乙烯流出物。要素18:其中,粗苯乙烯流包含进入乙苯(eb)脱氢反应器下游蒸馏塔的供给流、回收流或回流流。要素19:其中,至少一种化合物包括苯甲醛、乙酰苯、苯乙醇或它们的组合。

[0112]

虽然已显示并描述了本发明的优选实施方式,但是,本领域技术人员在不偏离本发明的精神和内容的情况下可以对其进行各种修改。本文中所述的实施方式只是举例,并不是用来构成限制。本文所公开的实施方式的许多变化和变动在本发明范围之内。

[0113]

一旦完全理解了上述公开,许多其它修改、等同方案和替代方案对于本领域技术人员将变得显而易见。意图将以下权利要求解释为在适用的情况下涵盖所有此类修改、等同方案和替代方案。因此,保护的范围不受上文所列描述的限制,而只由所附权利要求书限定,权利要求书的范围包括权利要求书主题的所有等价内容。各权利要求作为本公开的实施方式纳入说明书中。因此,权利要求是进一步的描述,并且是对本发明详细描述的补充。本文中列举的所有专利、专利申请和出版物的公开内容都通过参考纳入本文,其对本文陈述的内容提供示例性、程序上或其它细节上的补充。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。