1.本发明属于锂离子电池技术领域,尤其涉及一种锂离子电池有机正极材料及其制备方法和应用。

背景技术:

2.锂离子电池具有储能密度高、循环寿命长、自放电小、环境兼容性强等优点,在近几十年内得到迅猛发展,已广泛应用于便捷式电子产品和动力电源。目前商用的锂离子电池正极材料如lifepo4、licoo2与三元材料lini

x

co

y

mn

z

o2等不仅价格高,且比容量相对较低,如lifepo4、licoo2、ncm811的比容量分别为169.9mah/g、274mah/g与275mah/g。新一代的富锂锰层状氧化物正极材料的比容量也仅为280mah/g。锂离子电池正极材料较低的比容量严重限制了动力电源的容量和新能源汽车的续航里程。

3.有机的电极材料基本化学组成元素是c、h、o、n与s等,来源丰富,成本低、环境友好,成为未来绿色、可持续锂离子电池电极材料的重要后备力量。但是现有技术中的有机锂离子电池正极材料的比容量还是相对较低,首次充放电比容量大都在300mah/g以下。

技术实现要素:

4.本发明的目的为:提供一种较大比容量的锂离子电池有机正极材料。

5.本发明的技术方案为:一种锂离子电池有机正极材料的制备方法,包括以下步骤:步骤一,将1

‑

卤蒽醌与邻硝基苯胺溶解在沸点为150

‑

220℃的溶剂里,在缚酸剂、复合铜基催化剂的作用下升温至回流,进行乌尔曼缩合反应合3

‑

5小时;降至室温抽滤,滤饼依次用沸乙醇、沸水、稀盐酸、沸水、沸乙醇洗涤,然后在真空度

‑

1bar

‑ꢀ‑

0.8bar条件下于60

‑

80℃干燥,得到邻硝基苯胺蒽醌;其中,所述1

‑

卤蒽醌为1

‑

氯蒽醌、1

‑

溴蒽醌或1

‑

碘蒽醌;1

‑

卤蒽醌、邻硝基苯胺、缚酸剂、复合铜基催化剂的用量比为:1mol:1.2

‑

1.3 mol:1.05

‑

1.1 mol:20

‑

25g;步骤二,将所得邻硝基苯胺蒽醌溶于乙醇中,在75

‑

85℃下持续搅拌并滴加还原剂的水溶液,反应至反应容器中物质完全从红色变到蓝色,停止反应,降温到室温抽滤,滤饼用热水洗至中性,再用热乙醇洗涤后,在真空度

‑

1bar

‑ꢀ‑

0.8bar条件下于60

‑

80℃干燥,得锂离子电池有机正极材料;其中,邻硝基苯胺蒽醌与所述还原剂的摩尔比为1:4.0

‑

4.2。

6.在本发明的步骤一中滤饼依次用沸乙醇、沸水、稀盐酸、沸水、沸乙醇各洗涤,可以将滤饼中的复合铜基催化剂、过量的邻硝基苯胺清洗干净,得到纯度更高的乌尔曼缩合反应产物。步骤二中滤饼用热水洗至中性,再用热乙醇洗涤的目的是去除过量的还原剂,得到更纯的锂离子电池有机正极材料产物。

7.优选地,步骤一中所述沸点为150

‑

220℃的溶剂为硝基苯、n,n

‑

二甲基甲酰胺或二甲基亚砜。

8.优选地,所述复合铜基催化剂为铜粉和乙酸铜以质量比为4:5的混合物或铜粉和

硫酸铜以质量比为4:5的混合物。

9.优选地,所述缚酸剂为碳酸钾、碳酸钠或碳酸铯。

10.优选地,步骤二中所述还原剂为硫化钠或硼氢化钠。

11.本发明的上述方法所制成的锂离子电池有机正极材料的分子式为:。

12.本发明还提供了上述锂离子电池有机正极材料的应用:将上述的锂离子电池有机正极材料与粘结剂、导电碳墨制成均匀浆料涂覆在铝箔集流体上,涂覆厚度为50

‑

100μm;干燥后得到锂离子电池正极极片。

13.优选地,所述锂离子电池有机正极材料、粘结剂、导电碳黑的质量比为6:3:1,所述粘结剂为聚偏氟乙烯。

14.本发明的有益效果为:本发明的方法制备的锂离子电池有机正极材料不使用镍、钴、锰等重金属,且放比容量可高达370mah/g以上,制备方法简单,环境友好。

附图说明

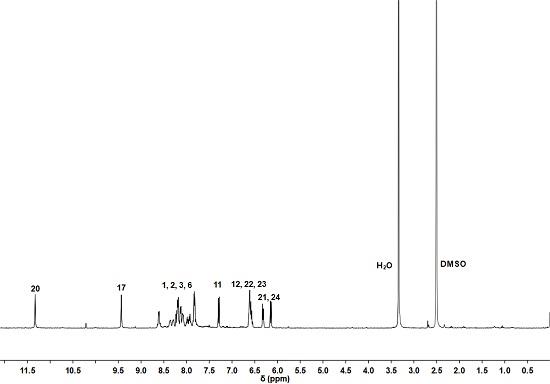

15.图1为实施例1制得的锂离子电池有机正极材料的1hnmr图谱。

16.图2为实施例1所制锂离子电池的在50ma/g电流密度下的首次充放电电压曲线图。

17.图3为实施例1制得的锂离子电池的循环100圈的库仑效率曲线图。

18.图4为实施例1制得的锂离子电池的正极材料比容量曲线。

19.图5为实施例2制得的锂离子电池有机正极材料的电喷雾质谱图。

20.图6为对比例所制锂离子电池的在50ma/g电流密度下的首次充放电电压曲线图。

21.图7为对比例所制锂离子电池的循环100圈的库仑效率曲线图。

22.图8为对比例所制锂离子电池的循环100圈的比容量曲线图。

具体实施方式

23.下面结合实施例对本发明做详细说明。

24.实施例1一、制备锂离子电池有机正极材料:步骤一,在容器中加入硝基苯作溶剂。然后在搅拌下加入1

‑

氯蒽醌、邻硝基苯胺,使其溶解。再分别加入碳酸钾、复合铜基催化剂。其中:1

‑

氯蒽醌、邻硝基苯胺、碳酸钾、复合铜基催化剂的用量比为:1mol:1.2mol:1.05mol:21.8g,复合铜基催化剂为质量比为4:5的铜粉和乙酸铜的混合物;升温至回流,反应3小时后,停止搅拌,降温抽滤,滤饼依次用乙醇、沸乙醇、沸水、稀盐酸、沸水、沸乙醇各洗二次,真空

‑

1bar

‑ꢀ‑

0.8bar 条件下70℃干燥得到邻硝基苯胺蒽醌。

25.步骤二,取所得邻硝基苯胺蒽醌溶于乙醇中,升温到75℃后,保持温度,搅拌下滴加2 mol/l的硫化钠水溶液;其中,邻硝基苯胺蒽醌与硫化钠的摩尔比为1:4.0。滴加完成后继续反应1小时,反应容器中的物质完全从红色变到蓝色,停止反应,降温到室温抽滤,滤饼用热水洗至中性,再用热乙醇洗涤3次后,在真空度

‑

1bar

‑ꢀ‑

0.8bar条件下于70℃干燥,得锂离子电池有机正极材料。

26.二、检测将所得锂离子电池有机正极材料以氘代二甲基亚砜作溶剂,测试其核磁共振氢谱,图1为本实施例所得的锂离子电池有机正极材料的1hnmr图谱。由图1可知,本实施例所制备的锂离子电池有机正极材料中二氢酚嗪环上的芳氢化学位移出现在6.0

‑ꢀ

7.5 ppm之间,氮上氢出现在9.5ppm和11.4ppm。蒽醌环左边苯上氢化学位移出现在6.0

‑ꢀ

7.5 ppm之间,由图1中图谱可以得出,所制备的锂离子电池有机正极材料为蒽醌并二氢酚嗪,其分子式为:。

27.三、制作锂离子电池取上述制备的蒽醌并二氢酚嗪 120 mg与60 mg导电炭黑super p li充分研磨混合均匀后,加入400 mg质量分数为5% 的聚偏氟乙烯的n

‑

甲基吡咯烷酮溶液,经磁力搅拌、超声分散均匀后涂覆在cr2025型纽扣半电池的铝箔集流体上,涂覆厚度为100μm,然后90℃下真空干燥24h,制得锂离子电池正极极片。

28.以1mol/l六氟磷酸锂的ec和dec溶液为电解液,其中,ec与dec的体积比为1:1;以celgard3501为隔膜,金属锂片为负极,以上述制得的正极极片为正极,在手套箱(o2<0.1 ppm,h2o<0.1 ppm)里组装成cr2025型纽扣半电池。

29.四、锂离子电池性能测试采用新威充放电仪对所制得的纽扣半电池进行恒流充放电性能测试,充放电电流密度为50ma/g,充电截止电压为3.8 v,放电截止电压为1.7 v。图2为所制锂离子电池的首圈充放电电压曲线图, 图3为锂离子电池的循环充放电库仑效率曲线图。

30.由图2、图3可以看出,本实施例所制备的锂离子电池化成后,首次充、放电的质量比容量分别可达到385.6和372.8 mah/g。循环100周的电池库伦效率保持在90%以上(图3),锂离子电池有机正极材料的质量比容量100圈后大于180 mah/g(图4)。测试结果见表1。

31.实施例2一、制备锂离子电池有机正极材料:步骤一,在容器中加入n,n

‑

二甲基甲酰胺作溶剂。然后在搅拌下加入1

‑

溴蒽醌、邻硝基苯胺,使其溶解。再分别加入碳酸钠、复合铜基催化剂。其中:1

‑

溴蒽醌、邻硝基苯胺、碳酸钠、复合铜基催化剂的用量比为:1mol:1.3mol:1.1mol:24.6g,复合铜基催化剂为质量比为4:5的铜粉和硫酸铜的混合物;升温至回流,反应5小时后,停止搅拌,降温抽滤,滤饼依次用乙醇、沸乙醇洗、沸水、稀盐酸、沸水、沸乙醇各洗二次,真空

‑1‑‑

0.8 bar 条件下60℃干

燥得到邻硝基苯胺蒽醌。

32.步骤二,取所得邻硝基苯胺蒽醌溶于乙醇中,升温到85℃后,保持温度,搅拌下滴加2 mol/l的硼氢化钠水溶液,其中,邻硝基苯胺蒽醌与硼氢化钠的摩尔比为1:4.2。滴加完成后继续反应1小时,反应容器中的物质完全从红色变到蓝色,停止反应,降温到室温抽滤,滤饼用热水洗至中性,再用热乙醇洗涤3次后,在真空度

‑

1bar

‑ꢀ‑

0.8bar条件下于60℃干燥,得锂离子电池有机正极材料。

33.二、检测将所得锂离子电池有机正极材料做电喷雾质谱(esi

‑

ms),测试结果见图5,由图5可以看出:负模式下,样品的离子峰为311,表明样品的分子量是312,与蒽醌并二氢酚嗪的分子量一致。所以,从图5的esi

‑

ms结果可以得出,所制备的锂离子电池有机正极材料为蒽醌并二氢酚嗪。

34.三、锂离子电池制作与电池性能测试采用和实施例1相同的方法制作成cr2025型纽扣半电池,并采用和实施1相同的方法和设备对所制锂离子电池进行性能测试,测试结果见表1。

35.实施例3一、制备锂离子电池有机正极材料:步骤一,在容器中加入二甲基亚砜作溶剂。然后在搅拌下加入1

‑

碘蒽醌、邻硝基苯胺,使其溶解。再分别加入碳酸铯、复合铜基催化剂。其中:1

‑

碘蒽醌、邻硝基苯胺、碳酸铯、复合铜基催化剂的用量比为:1mol:1.3mol:1.05mol:21.8g, 复合铜基催化剂为质量比为4:5的铜粉和乙酸铜的混合物。升温至回流,反应4小时后,停止搅拌,降温抽滤,滤饼依次用乙醇、沸乙醇洗、沸水、稀盐酸、沸水、沸乙醇各洗二次,真空

‑1‑‑

0.8 bar 条件下80℃干燥得到邻硝基苯胺蒽醌。

36.步骤二,取所得邻硝基苯胺蒽醌溶于乙醇中,升温到85℃后,保持温度,搅拌下滴加2 mol/l的硫化钠水溶液,其中,邻硝基苯胺蒽醌与硫化钠的摩尔比为1:4.2。滴加完成后继续反应1小时,反应容器中的物质完全从红色变到蓝色,停止反应,降温到室温抽滤,滤饼用热水洗至中性,再用热乙醇洗涤3次后,在真空度

‑1‑‑

0.8 bar条件下于80℃干燥,得锂离子电池有机正极材料。

37.二、检测将所得锂离子电池有机正极材料做核磁共振氢谱和电喷雾质谱,测试结果同样可以本实施例所制备的锂离子电池有机正极材料为蒽醌并二氢酚嗪。

38.三、锂离子电池制作与电池性能测试采用和实施例1相同的方法制作成cr2025型纽扣半电池,并采用和实施1相同的方法和设备对所制锂离子电池进行性能测试,测试结果见表1。

39.对比例:采用现有技术中的锂离子电池正极材料lifepo4(购自深圳市科晶智达科技有限公司)作为锂离子电池正极材料,采用和实施例1相同的方法和用量制作锂离子电池并测试电池的电性能。

40.图6为对比例所制锂离子电池的在50 ma/g电流密度下的首充充放电曲线图,图7和8分别为对比例所制锂离子电池的在50 ma/g电流密度下循环100圈的库仑效率和比容量

曲线,其余测试结果见表1。

41.表1由表1可以看出,对比例所制备的锂离子电池在电流密度为50 ma/g时,首圈的充、放电容量分别为161.6和142.2 mah/g,这属于目前现有技术中磷酸铁锂正极材料的一般水平。而本发明的方法所制备的锂离子电池有机正极材料

‑

蒽醌并二氢酚嗪用于锂离子电池时,首次充放电比电容量明显高于目前商业化的磷酸铁锂锂离子电池正极材料,首次充电比容量均大于380 mah/g,首次放电比容量均大于370 mah/g,远大于现有技术中有机锂离子电池正极材料的比容量。并且,本发明的方法所制备的锂离子电池有机正极材料的库伦效率可以保持在90%以上;所制锂离子电池的质量比容量在循环100圈后的容量依然大于180 mah/g,而现有技术中的的磷酸铁锂在循环100圈后质量比容量仅为131.4 mah/g。由此可见,本发明的方法所制备的锂离子电池有机正极材料具有较高的比容量和较好的循环性能。

42.在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。另外以下仅为本发明的部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。