1.本发明属于高盐废水生物处理技术领域,具体涉及一种用于高盐废水脱总氮的复合功能菌剂及其应用。

背景技术:

2.高盐度有机废水是指含有有机物和至少3.5%(质量分数)的总溶解性固体物的废水。其主要来源分布广泛,诸多生产领域如印染、制药、采油、造纸等化学制造业以及肉类、海产品加工等行业。鉴于其来源不同,水体囊括的无机物以及有机物的化学性质差异也比较明显。因此高盐废水的处理是世界性难题,我国每年产生的高盐废水高达3亿m3。其产生副产物高盐危废数量也是巨大的,因此工业废水处理不善,既易造成水资源的浪费,又是给生态环境带来巨大压力。

3.目前,针对高盐废水的处理主要分为物理化学法和生物法。物理化学法主要包括蒸发法、电化学处理法、膜分离技术等。其中蒸发法是利用液体转化为气态,利用产生的热能将液体蒸发再回收冷却水蒸汽的方法,所获得水质较好,但是存在能耗高、设备易腐蚀结垢等缺点,不适应于推广应用,同时对于成分复杂污染性强的污染水源不适合蒸发脱盐处理;电化学处理一般对于高盐废水的降解是有效的,其降解后可生化性提高,但考虑到能耗成本投入,一般情况下也不适应于常规的工程应用;而膜分离技术的应用需要对高盐废水进行预处理,同时为保证膜系统正常运行,会定期进行清洗和更换膜组件,从成本运行角度来说也不是理想的优化方案。而生物法处理高盐废水,比如sbr、活性污泥法、生物膜法以及厌氧处理从成本角度出发都明显低于上述相关物理处理手段,但是盐度过高会抑制普通微生物的生长;传统生物技术在实际应用中一般只能耐受含盐1%以下废水,当含盐量大于1%时,系统的效率因微生物细胞脱水,质壁分离,各种微生物生长所需的酶促反应降低,从而导致系统的降解率受到极大的影响。但近几年中,学者研究表明,在高盐浓度下耐盐微生物的生长可以持续对污水进行降解,为高盐废水的处理又提出了新的解决思路。

4.为了加强耐盐菌对高盐废水实现降解,传统耐高盐菌的驯化方法一般都是逐步提高盐度负荷以及逐步提高营养物的浓度,对耐盐脱氮菌进行驯化和培养,这种驯化方法,培养基的制备过于繁琐,且驯化时间较长,投入系统中的耐盐菌也不能快速适应原水环境进入降解状态,使其降解效率一直不尽人意。

技术实现要素:

5.本发明的目的在于为解决现有技术中存在的缺陷,提供一种用于高盐废水脱总氮的复合功能菌剂及其应用。该复合功能菌剂既能够耐高盐环境,又能够降解高盐废水中的总氮,且经过在高盐原水环境中培养能够形成耐受高盐废水的复合型功能菌群生物膜稳定地附着在活性炭类吸附载体上,然后进一步用于降解高盐废水中的目标污染物。利用该复合功能菌剂能够在保留高盐原水,不除原菌也无需逐步提高盐度负荷以及营养物的浓度,对耐盐脱氮菌进行驯化和培养的复杂过程的条件下,通过将其投入活性炭滤池形成耐受高

盐废水的复合型功能菌群生物膜的启动方法,在保证目标污染物(总氮)去除效果不降低的同时,简化工艺,并大大缩减工程运营和人力成本。

6.为此,本发明第一方面提供了一种用于高盐废水脱总氮的复合功能菌剂,其包括能够降解高盐废水中的总氮的菌,其中,所述高盐废水中的总溶解固体含量为12000~35000mg/l。

7.在本发明的一些实施例,所述复合功能菌剂包含保藏编号为cgmccno.21643的盐单胞菌wq2021003株、保藏编号为cgmcc no.21648的丁酸梭菌 wq2021009株、保藏编号为cgmcc no.21649的乙酰微小杆菌wq2021010株、保藏编号为cgmcc no.1.9061的源水气单胞菌、保藏编号为cgmcc no. 1.15316的施氏假单胞菌和保藏编号为cgmcc no.1.8059的水丛毛单胞菌、保藏编号为cgmcc no.1.10314的地衣芽孢杆菌、保藏编号为cgmcc no.1.6353 的期望盐单胞菌、保藏编号为cgmcc no.1.7476的食物盐单胞菌和保藏编号为 cgmcc no.1.2328的类产碱假单胞菌。

8.在一些具体优选的实施例中,所述复合功能菌剂由盐单胞菌、丁酸梭菌、乙酰微小杆菌、源水气单胞菌、施氏假单胞菌、水丛毛单胞菌、地衣芽孢杆菌、期望盐单胞菌、食物盐单胞菌和类产碱假单胞菌的种子液按照盐单胞菌:丁酸梭菌:乙酰微小杆菌:源水气单胞菌:施氏假单胞菌:水丛毛单胞菌:地衣芽孢杆菌:期望盐单胞菌:食物盐单胞菌:类产碱假单胞菌=(1

‑

1.5):(1

‑

1.5):(1

‑

1.5):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1 .0)的体积配比而成。

9.本发明第二方面提供了如本发明第一方面所述的复合功能菌剂在高盐废水脱总氮中的应用,其包括:

10.步骤s1,在滤池中,将复合功能菌剂与活性炭类吸附载体和高盐废水混合培养,获得稳定附着耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体;

11.步骤s2,直接向滤池中满负荷通入高盐废水对总氮进行降解处理,获得可排放水。

12.根据本发明的一些实施方式,步骤s1包括:

13.步骤b,将营养液加入含有活性炭类吸附载体的滤池中,使其均匀地分布于活性炭类吸附载体上,并向滤池中加入高盐废水,使水位上升到刚好浸没活性炭类吸附载体;

14.步骤c,静置,使活性炭类吸附载体充分吸收营养物后,将滤池中液体排空,获得负载有营养物的活性炭类吸附载体;

15.步骤d,将复合功能菌剂

‑

高盐废水混合液加入含负载有营养物的活性炭类吸附载体的滤池中,使其均匀地分布于负载有营养物的活性炭类吸附载体上,并向滤池加入高盐废水,使水位上升到刚好浸没活性炭类吸附载体,获得复合功能菌剂

‑

活性炭类吸附载体

‑

高盐废水混合物;

16.步骤e,静置,对复合功能菌剂

‑

活性炭类吸附载体

‑

高盐废水混合物进行缺氧培养,使耐受高盐废水的复合型功能菌群稳定附着在活性炭类吸附载体上形成生物膜,获得稳定附着耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体,将滤池中液体排空。

17.在本发明的一些实施例中,在步骤c中,所述静置的时间为2

‑

4小时。

18.在本发明的另一些实施例中,在步骤e中,保持水温在18~37℃之间;优选地,所述缺氧培养的时间为3~5天。

strain wq2021009)。

36.乙酰微小杆菌(exiguobacterium acetylicum),由徐韡卿分离、鉴定,已在中国微生物菌种保藏管理委员会普通微生物中心(简称:cgmcc);地址:北京市朝阳区北辰西路1号院3号中国科学院微生物研究所)进行保藏,保藏日期: 2021年01月18日,保藏编号:cgmcc no.21649。本发明中该菌株被命名为乙酰微小杆菌wq2021010株(exiguobacterium acetylicum strain wq2021010)。

具体实施方式

37.为使本发明容易理解,下面将结合实施例来详细说明本发明。但在详细描述本发明前,应当理解本发明不限于描述的具体实施方式。还应当理解,本文中使用的术语仅为了描述具体实施方式,而并不表示限制性的。

38.除非另有定义,本文中使用的所有术语与本发明所属领域的普通技术人员的通常理解具有相同的意义。虽然与本文中描述的方法和材料类似或等同的任何方法和材料也可以在本发明的实施或测试中使用,但是现在描述了优选的方法和材料。

[0039]ⅰ、术语

[0040]

本发明所述用语“可排放水”是指符合污水综合排放标准或符合法律或法规规定的可以排放的水或可以利用的水。

[0041]

本发明中所述用语“耐受高盐废水”是指“耐受高盐废水中总含盐量”,亦即“耐受高盐废水中总溶解固体”。

[0042]

本发明所述用语“水力停留时间”是指待处理污水在反应器内的平均停留时间 (hrt),也就是污水与生物反应器内微生物作用的平均反应时间。

[0043]

本发明所述用语“上游”是指沿着物流方向,位于或者靠近物流起始端的位置称为“上游”;相应地,沿着物流方向,位于或者靠近物流终端的位置称为“下游”。

[0044]

本发明所述用语“所述营养液

‑

高盐废水混合液中c:n的质量比”是指所述营养液

‑

高盐废水混合液中所含的碳源物质与氮源物质的质量比。

[0045]

本发明所述用语“任选地”是指选择性加入成分,亦指可以加入,也可以不加入。

[0046]

本文所述用语“约”,“大约”,“基本上”和“主要”,当与元件,浓度,温度或其它物理或化学性质或特性的范围结合使用时,覆盖可能存在于属性或特性的范围的上限和/或下限中的变化,包括例如由舍入,测量方法或其他统计变化导致的变化。例如本文所述,与量,重量等相关的数值,被定义的“约”是每个特定值的所有数值加或减1%。例如,用语“约10%”应理解为“9%至11%”。

[0047]ⅱ、实施方案

[0048]

现有的生物法处理高盐废水不尽如人意,sbr、活性污泥法、生物膜法以及厌氧处理虽然成本较低,但是盐度过高会抑制普通微生物的生长;传统生物技术在实际应用中一般只能耐受含盐1%以下废水,当含盐量大于1%时,系统的效率因微生物细胞脱水,质壁分离,各种微生物生长所需的酶促反应降低,从而导致系统的降解率受到极大的影响;而采用在高盐浓度下耐盐微生物的生长持续对污水进行降解的阶梯驯化耐盐菌的方式,培养基的制备过于繁琐,且驯化时间较长,投入系统中的耐盐菌也不能快速适应原水环境进入降解状态,使其降解效率一直不尽人意。鉴于此,本发明人对于高盐废水处理技术进行了大量的

研究。

[0049]

本发明人研究发现,通过先使得活性炭类吸附载体充分吸附营养液

‑

高盐废水混合液,再将一种耐盐复合功能菌剂投入活性炭滤池进行缺氧培养,在活性炭类吸附载体上形成耐受高盐废水的复合型功能菌群生物膜的启动方法,可以在保证目标污染物(总氮)去除效果不降低的同时,简化工艺,并大大缩减工程运营和人力成本,并由此获得本发明。

[0050]

本发明第一方面所涉及的用于高盐废水脱总氮的复合功能菌剂,主要是用于以缺氧培养的方式处理所含目标污染物为总氮的高盐废水,其包括能够降解高盐废水中的总氮的菌,其中,所述高盐废水中的总溶解固体含量为 12000~35000mg/l。

[0051]

本发明人研究发现,在以缺氧培养的方式处理所含目标污染物为总氮的高盐废水的过程中,先使得活性炭类吸附载体充分吸附营养液

‑

高盐废水混合液,使得营养物充分负载于活性炭吸附载体,再将上述复合功能菌剂投入活性炭滤池,通过培养能够快速在活性炭类吸附载体上形成稳定附着耐受高盐废水的复合型功能菌群生物膜,可有效的耐受目标原水中高盐度,并能高效的去除高盐废水中目标污染物总氮。

[0052]

在本发明的一些实施例,所述复合功能菌剂包含保藏编号为cgmccno.21643的盐单胞菌wq2021003株(简称为盐单胞菌)、保藏编号为cgmccno.21648的丁酸梭菌wq2021009株(简称为丁酸梭菌)、保藏编号为cgmccno.21649的乙酰微小杆菌wq2021010株(简称为乙酰微小杆菌)、保藏编号为 cgmcc no.1.9061的源水气单胞菌、保藏编号为cgmcc no.1.15316的施氏假单胞菌、保藏编号为cgmcc no.1.8059的水丛毛单胞菌、保藏编号为cgmccno.1.10314的地衣芽孢杆菌、保藏编号为cgmcc no.1.6353的期望盐单胞菌、保藏编号为cgmcc no.1.7476的食物盐单胞菌和保藏编号为cgmcc no. 1.2328的类产碱假单胞菌,这可以理解为所述复合功能菌剂是由上述的菌组成的耐盐优势菌群。

[0053]

本发明中,所述复合功能菌剂以种子液的形式配制。本发明中对于种子液的制备方法没有特别的限制,可以采用本领域常规的方法(包括培养基)制备。

[0054]

具体地,所述复合功能菌剂由盐单胞菌、丁酸梭菌、乙酰微小杆菌、源水气单胞菌、施氏假单胞菌、水丛毛单胞菌、地衣芽孢杆菌、期望盐单胞菌、食物盐单胞菌和类产碱假单胞菌的种子液按照盐单胞菌:丁酸梭菌:乙酰微小杆菌:源水气单胞菌:施氏假单胞菌:水丛毛单胞菌:地衣芽孢杆菌:期望盐单胞菌:食物盐单胞菌:类产碱假单胞菌=(1

‑

1.5):(1

‑

1.5):(1

‑

1.5):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1.0):(0.6

‑

1 .0)的体积,优选为1:1:1:0.6:0.6:0.6:0.6:0.6:0.6:0.6的体积配比而成。

[0055]

本发明第二方面涉及如本发明第一方面所述的复合功能菌剂在高盐废水脱总氮中的应用,其可以理解为利用本发明第一方面所述的复合功能菌剂在高盐废水脱总氮的方法,该方法通过将本发明第一方面所述的复合功能菌剂投入活性炭滤池并在活性炭类吸附载体上形成稳定附着的耐受高盐废水的复合型功能菌群生物膜的启动方法来有效的耐受目标原水中的高盐度,同时可高效降解高盐废水中的目标污染物总氮。

[0056]

该方法包括:

[0057]

步骤s1,在滤池中,将复合功能菌剂与活性炭类吸附载体和高盐废水混合培养,获得稳定附着耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体;

[0058]

步骤s2,直接向滤池中满负荷通入高盐废水对总氮进行降解处理,获得可排放水。

[0059]

发明人研究发现,在步骤s2中,向滤池中满负荷通入高盐废水的同时,加入一定量

的营养液有利于去除总氮,所述营养液优选以营养液

‑

高盐废水混合液的方式加入。

[0060]

在本发明的一些实施例中,所述营养液

‑

高盐废水混合液由营养液与高盐废水混合而得;优选地,所述营养液

‑

高盐废水混合液中c:n的质量比为(1~100):1,进一步优选为(2.86~15):1。

[0061]

所述步骤s1具体包括:

[0062]

步骤b,将营养液加入含有活性炭类吸附载体的滤池中,使其均匀地分布于活性炭类吸附载体上,并向滤池中加入高盐废水,使水位上升到刚好浸没活性炭类吸附载体;

[0063]

步骤c,静置2

‑

4小时,使活性炭类吸附载体充分吸收营养物至饱和,将滤池中液体排空,获得负载有营养物的活性炭类吸附载体;

[0064]

步骤d,将复合功能菌剂

‑

高盐废水混合液加入含负载有营养物的活性炭类吸附载体的滤池中,使其均匀地分布于负载有营养物的活性炭类吸附载体上,并向滤池加入高盐废水,使水位上升到刚好浸没活性炭类吸附载体,获得复合功能菌剂

‑

活性炭类吸附载体

‑

高盐废水混合物;

[0065]

步骤e,静置,对复合功能菌剂

‑

活性炭类吸附载体

‑

高盐废水混合物进行缺氧培养,使耐受高盐废水的复合型功能菌群稳定附着在活性炭类吸附载体上形成生物膜,获得稳定附着耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体,将滤池中液体排空。

[0066]

上述方法的特点在于:

[0067]

所述营养液是提供微生物快速繁殖生长的溶液,其由营养物溶于自来水而得,所述营养液主要由碳、氮、磷三种元素组成,其中包括常规的葡萄糖、尿素、磷酸二氢钾,且葡萄糖、尿素、磷酸二氢钾按c:n:p=100:5:1的比例添加。

[0068]

在所述步骤b中,所述营养液按照活性炭类吸附载体与以碳源计的营养物的质量比为100:3的量加入。

[0069]

反应器停留时间(水力停留时间)为2

‑

32小时。

[0070]

本发明中所述活性炭类吸附载体是指孔隙结构发达,具有较强吸附性的多孔吸附载体,其主要包括活性炭和/或活性焦。

[0071]

所述活性炭为煤制颗粒状活性炭;优选地,所述活性炭的碘值为600~1100,强度>90%,比表面积为500~1200m2/g。

[0072]

所述活性焦为碘值为400~800,强度>90%,比表面积为400~800m2/g。

[0073]

本发明中高盐废水的范围较为广泛,其总溶解固体含量为12000~35000mg/l,总氮在19~3140mg/l范围内的都可适用于本发明;所述高盐废水包括石油化工废水,精细化工废水,农药废水,医药废水,印染废水,制浆造纸废水,食品废水,垃圾渗滤液,餐厨垃圾废水,膜处理浓水,养殖废水和屠宰废水中的一种或几种。

[0074]

在本发明的另一些实施例中,所述复合功能菌剂

‑

高盐废水混合液由复合功能菌剂与高盐废水混合而得;优选地,所述复合功能菌剂

‑

高盐废水混合液中高盐废水与复合功能菌剂的质量比为(1~1000):1,优选为(1~100):1;其也可以理解为所加入的高盐废水与复合功能菌剂的质量比为(1~1000):1,优选为(1~100):1。

[0075]

上述步骤b是将营养液加入含有活性炭类吸附载体的滤池中,使其均匀地分布于活性炭类吸附载体上。在这个操作过程一般直接在干燥状态下将营养液加入含有活性炭类

吸附载体的滤池中,这样有利于活性炭类吸附载体充分吸收营养液;然后用泵将原水送入滤池中,通过泵压使水液面上升至浸没所有的活性炭类吸附载体,使得营养物能够充分吸附于活性炭类吸附载体,为投加的菌种提供依附生存的环境。

[0076]

本发明中对于上述“步骤b,将营养液加入含有活性炭类吸附载体的滤池中,使其均匀地分布于活性炭类吸附载体上”的“均匀地分布”方式没有特别的限制,只要能够制得上述步骤b的营养液

‑

高盐废水混合液“均匀地分布”滤池中的活性炭类吸附载体上即可,例如,可以采用均匀喷洒的方式,或者从滤池底部加入,均匀漫延渗透的方式。

[0077]

上述步骤d中是将复合功能菌剂

‑

高盐废水混合液均匀加入活性炭滤池中,并均匀地分布于滤池中的充分吸附了营养液

‑

高盐废水混合液的活性炭类吸附载体上。在这个操作前必须将营养物

‑

高盐废水混合液排空,再将复合功能菌剂

‑

高盐废水混合液加入含有活性炭类吸附载体的滤池中,这样有利于微生物更好的附着并进行生长;然后用泵将原水送入滤池中,通过泵压使水液面上升至浸没所有的活性炭类吸附载体,做好培养的准备。

[0078]

本发明中对于上述“步骤d,将复合功能菌剂

‑

高盐废水混合液均匀加入活性炭滤池中,并均匀地分布于滤池中的活性炭类吸附载体上”的“均匀加入”方式没有特别的限制,只要能够制得上述步骤b的复合功能菌剂、营养液与高盐废水的混合液“均匀地分布”滤池中的活性炭类吸附载体上即可,例如,可以采用均匀喷洒的方式,或者也可以采用从滤池底部加入,均匀漫延渗透的方式。

[0079]

本发明中对于用泵将高盐废水送入滤池中的方式没有特别的限制,可以采用常规的泵送加水方式,例如,既可以用泵将高盐废水从滤池底部送入滤池,也可以用泵将高盐废水从滤池上部送入滤池,目前尚未观察到用泵将高盐废水送入滤池中的方式对于后续复合功能菌剂

‑

活性炭类吸附载体

‑

高盐废水混合物的培养具有什么特别的影响。

[0080]

本发明中所述高盐废水中的目标污染物为总氮,因此,所述活性炭滤池为缺氧滤池;通过持续3~5天的静置培养(缺氧培养)后,即可通入需处理的高盐废水;静置培养期间,需要保持水温在18~37℃之间。

[0081]

上述步骤e可以在短时间内使得适应原水环境(耐受高盐废水)的复合型功能菌群就会稳定附着在活性炭类吸附载体上,并形成耐受高盐废水的复合型功能菌群生物膜,此时就可以直接通入高盐废水进行目标污染物质的降解了。

[0082]

本发明方法的特点还在于,不需要梯度驯化过程,也不需要对高盐原水进行额外的预处理,如对高盐原水中的土著菌进行灭菌处理或稀释降低盐浓度,就可以在短时间内使得适应原水环境(耐受高盐废水)的复合型功能菌群就会稳定附着在活性炭类吸附载体上,并形成耐受高盐废水的复合型功能菌群生物膜,因此,采用本发明的复合功能菌剂及方法处理高盐废水,启动时间快,且操作简单。

[0083]

本发明中所述活性炭滤池是指内含活性炭类吸附载体的滤池,本发明中对于活性炭滤池没有特别的限制,只要能够实现生物法缺氧培养,并进一步对目标污染物进行降解处理即可,可以采用本领域中常规的或现有的活性炭滤池。

[0084]

本发明中对于活性炭滤池的液流的形式没有特别的限制,即可以采用上流式也可以采用下流式,例如,上流式或下流式滤池均可适用于本发明方法。

[0085]

例如,在一些例子中,可以采用如图1所示的活性炭滤池。

[0086]

图1所示的活性炭滤池包括由上至下依次设置的反应柱和底座;其中,所述反应柱

主要由柱体11以及填充于柱体内的活性炭类吸附载体10组成,在柱体11 的底部设置有的底部进水端口9和底部排水口14,所述底部进水端口9经三通8 与原水泵7相连,用于向反应柱(即滤池)内送入高盐废水;底部排水口14通过底部排水阀15控制开关,用于排空反应柱内的液体;所述底部进水端口9还在原水泵7的下游端经三通8与进料泵5相连,用于向反应柱11(即滤池)内送入营养液、复合功能菌剂

‑

高盐废水混合液。

[0087]

在一些具体的实施例中,采用图1所示的活性炭滤池进行缺氧培养,其包括:

[0088]

一、在滤池中,将复合功能菌剂与活性炭类吸附载体和高盐废水混合培养,获得具有稳定附着的耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体;

[0089]

(1)在水桶3内装入一定量的自来水,投加相应的营养物质(其中葡萄糖、尿素、磷酸二氢钾按c:n:p=100:5:1的比例添加),搅拌均匀,完全溶解后获得营养液。打开阀门4,将水桶3内营养液(所述营养液按照活性炭类吸附载体与以碳源计的营养物的质量比为100:3的量加入)由料液泵5经过三通8输送到进水口9进入柱体11;同时,打开原水阀16,使得原水桶6中的原水通过泵7经三通8和进水端口9进入柱体11,并使柱体11内的液面达到完全浸没柱体11中活性炭类吸附载体10的表面后,关闭阀门4。获得营养液

‑

活性炭类吸附载体混合物;

[0090]

(2)静置2

‑

4小时,使活性炭类吸附载体充分吸收营养液后,打开柱底部排水阀15从底部排水口14将滤池内部的液体排空;

[0091]

(3)关闭阀门15和阀门4;打开阀门2,将复合型功能菌剂加入水桶1内并用高盐废水完全溶解后,由泵5经过三通8和进水口9送入柱体11;同时,打开原水阀16,使得原水桶6中的原水通过泵7经三通8和进水端口9进入柱体 11,并使柱体11内的液面达到完全浸没柱体11中活性炭类吸附载体10的表面。当混合溶液将柱体11内的活性炭类吸附载体10完全浸润后,关闭泵5,获得复合功能菌剂

‑

活性炭类吸附载体

‑

高盐废水混合物(所加入的高盐废水与复合功能菌剂的质量比为100:1)。

[0092]

(4)静置培养,使得外投的复合功能菌剂能稳定的附着在活性炭类吸附载体表面,并形成适应于原水环境的致密的、丰富的菌群及其分泌物形成的共生体嵌入活性炭类吸附载体丰富充盈的孔隙中,3天后,获得稳定附着耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体,打开阀门15,从底部排水口14 将反应柱11内的液体排空。

[0093]

二、向滤池中通入高盐废水和相对应比例的营养液对目标污染物进行降解处理,获得可排放水。

[0094]

(1)根据原水中总氮含量,将碳源按照c:n=(2.86~15):1计算称量后加入原水并完全溶解于水桶3内。

[0095]

(2)直接从原水池6中向反应柱通入原水,同时水桶3中营养液由泵5通过三通8与通过泵7打过来的原水池6中的原水混合到达进水口9后进入反应柱,开始对原水中污染物进行降解,降解后的水可以从反应柱上部出水口12排放至排水池13中。

[0096]

从上述可以看出,本发明方法是在微生物筛选技术的支持下,将复合功能菌剂完全投入待降解原水中充分混合,然后倒入装有活性炭类吸附载体的滤池中进行浸润、静置培养后投入正常工作,使微生物附着于活性炭类吸附载体上并形成稳定附着的耐受高盐废水的复合型功能菌群生物膜,长期降解活性炭类吸附载体吸附的目标污染物(总氮),提高对高盐废水中目标污染物的去除效果。

[0097]

iii、检测方法

[0098]

一、总溶解固体测试实验

[0099]

所需仪器主要包含:tds检测笔(ct

‑

2,lichen)

[0100]

操作步骤主要包括:

[0101]

(1)拨下下盖,按下on/off开关。

[0102]

(2)将需测试的水放入烧杯中,将tds检测笔下端放入水中待读数稳定后, tds检测笔的液晶显示屏即可显示出被测水的tds值。

[0103]

二、总氮测试实验

[0104]

所需仪器主要包含:消解反应器(drb200,hach)、紫外可见分光光度计 (dr3900,hach)。

[0105]

操作步骤主要包括:

[0106]

(1)取高量程总氮消解试剂管(检测量程范围在2~150mg/l),加入一包总氮过硫酸盐试剂粉包。

[0107]

(2)取一试剂管中加入0.5ml配套的去离子水(或完全不含氮的水代替配套的去离子水)作为空白,其余试剂管中分别加入0.5ml样品。

[0108]

(3)将试剂管盖上盖子,猛烈摇晃至少30s混合均匀。

[0109]

(4)打开drb200消解器,加热至105℃。将试剂管插入消解器,盖上盖子,加热消解30min。消解时间结束后,立即从消解器中取出,放在试剂管冷却架上冷却至室温。

[0110]

(5)将试剂管的盖子打开,分别向试剂管中各加入一包tna(总氮a)试剂粉包。盖上盖子,上下摇晃试剂管15s。启动仪器定时器,计时反应3min。

[0111]

(6)计时时间结束后,将试剂管的盖子打开,分别向试剂管中各加入一包 tnb(总氮b)试剂粉包。盖上盖子,上下摇晃试剂管15s。启动仪器定时器,计时反应2min。

[0112]

(7)计时时间结束后,打开两个tnc(总氮c)试剂管,将2ml消解液分别加入tnc试剂管中。盖上盖子并缓慢倒转试剂管10次以混合均匀。启动仪器定时器,计时反应5min。

[0113]

(8)计时时间结束后,打开dr3900,选择tn hr程序。将空白值的试剂管擦拭干净,并将它放入16mm圆形适配器中。按下“zero(零)”键进行仪器调零。

[0114]

(9)将装有样品的试剂管擦拭干净,并将它放入16mm圆形适配器中。按下“read(读数)”键读取总氮含量。

[0115]

实施例

[0116]

以下通过具体实施例对于本发明进行具体说明。下文所述实验方法,如无特殊说明,均为实验室常规方法。下文所述实验材料,如无特别说明,均可由商业渠道获得。

[0117]

采用图1所示的活性炭滤池,并按照相应的工序一[包括步骤(1)至(4)] 在滤池中,将复合功能菌剂与活性炭类吸附载体和高盐废水混合培养,获得具有稳定附着的耐受高盐废水的复合型功能菌群生物膜的活性炭类吸附载体;再按照上述工序二[包括步骤(1)至(2)],向滤池中通入高盐废水和相对应比例的营养液对目标污染物进行降解处理,获得可排放水。

[0118]

所述复合功能菌剂由以下菌株组成:

[0119]

盐单胞菌wq2021003株,保藏编号为cgmcc no.21643;

[0120]

丁酸梭菌wq2021009株,保藏编号为cgmcc no.21648;

[0121]

乙酰微小杆菌wq2021010株,保藏编号为cgmcc no.21649;

[0122]

源水气单胞菌(aeromonas aquariorum),保藏编号为cgmcc no.1.9061 (中国微生物菌种保藏管理委员会普通微生物中心);

[0123]

施氏假单胞菌(pseudomonas stutzeri),保藏编号为cgmcc1.15316(中国微生物菌种保藏管理委员会普通微生物中心);

[0124]

水丛毛单胞菌(comamonas aquatica),保藏编号为cgmcc1.8059(中国微生物菌种保藏管理委员会普通微生物中心);

[0125]

地衣芽孢杆菌(bacillus licheniformis),保藏编号为cgmcc1.10314(中国微生物菌种保藏管理委员会普通微生物中心);

[0126]

期望盐单胞菌(halomonas desiderata),保藏编号为cgmcc1.6353(中国微生物菌种保藏管理委员会普通微生物中心);

[0127]

食物盐单胞菌(halomonas alimentaria),保藏编号为cgmcc1.7476(中国微生物菌种保藏管理委员会普通微生物中心);

[0128]

类产碱假单胞菌(pseudomonas pseudoalcaligenes),保藏编号为 cgmcc1.2328(中国微生物菌种保藏管理委员会普通微生物中心)。

[0129]

所述复合功能菌剂以种子液的形式配制,种子液采用本领域常规的方法制备。所述复合功能菌剂由盐单胞菌、丁酸梭菌、乙酰微小杆菌、源水气单胞菌、施氏假单胞菌、水丛毛单胞菌、地衣芽孢杆菌、期望盐单胞菌、食物盐单胞菌和类产碱假单胞菌的种子液按照盐单胞菌:丁酸梭菌:乙酰微小杆菌:源水气单胞菌:施氏假单胞菌:水丛毛单胞菌:地衣芽孢杆菌:期望盐单胞菌:食物盐单胞菌:类产碱假单胞菌=1:1:1:0.6:0.6:0.6:0.6:0.6:0.6:0.6的体积配比而成。

[0130]

实施例1:

[0131]

采用某石油厂ro浓水作为进水,该进水的tds为24200

‑

26200mg/l,tn 含量在30mg/l,要求处理到低于10mg/l进行排放。

[0132]

设置反应器停留时间为2小时。

[0133]

每隔24h,连续93天对进出水样进行采集并测试tn,结果如图2所示,进水tn浓度为29.6

±

7.5mg/l,出水tn达到2.8

±

1.6mg/l,满足客户的排放要求。

[0134]

实施例2:

[0135]

采用某垃圾填埋场渗滤液作为进水,该进水tds为12000mg/l,tn含量在 460~570mg/l,要求处理到低于10mg/l进行排放。

[0136]

设置反应器停留时间为16小时。

[0137]

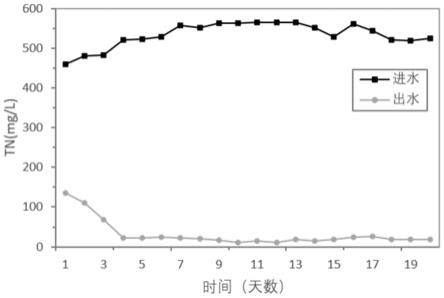

每隔24h,连续20天对进出水样进行采集并测试tn,结果如图3所示,系统从一开始就对tn具有去除效率,从第四天开始处理效果基本稳定,进水tn 浓度为544

±

19mg/l,出水tn达到19

±

5mg/l。

[0138]

实施例3:

[0139]

采用某垃圾焚烧厂渗滤液作为进水,该进水tds为35000mg/l,tn含量在 3100~3140mg/l,测试系统对该股水tn去除能力。

[0140]

设置反应器停留时间为32小时。

[0141]

每隔24h,连续12天对进出水样进行采集并测试tn,结果如图4所示,系统从一开始

就对tn具有去除效率,从第三天开始处理效果基本稳定,进水tn 浓度为3119

±

14mg/l,出水tn达到266

±

22mg/l。

[0142]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明做出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。