1.本发明属于生物基高分子材料领域,具体涉及一种基于环氧植物油和没食子酸的光固化树脂及其制备方法与应用。

背景技术:

2.光固化技术由于具有高效、节能、适应性广、经济、环保等5e特点,已经在涂料、油墨、胶粘剂、牙科材料、3d打印等领域得到了广泛的应用,形成了新的高附加值产业。随着“碳中和”时代的到来,传统的石油基光固化树脂应用将受到极大的限制,开发生物基光固化树脂具有重要的经济价值和环保价值。生物质资源丰富、可再生、生物相容性好、易降解,更重要的是从源头上减少了石化资源的使用。作为可再生的天然资源,植物油来源丰富,产量大。据统计,2019年全球植物油产量已达到20391万吨。因此,设计合成植物油基光固化树脂受到人们的青睐。目前,环氧大豆油丙烯酸酯(acrylatedepoxidizedsoybeanoil,简称aeso)已经工业化生产和应用。但是,其力学性能和热力学性能较差,难以取代传统的石油基光固化树脂。因此,急需设计合成高性能的植物油基光固化树脂,满足不同领域对性能的要求,扩大植物油基光固化树脂的应用范围,创造更大的经济价值和环境效益。

3.光固化3d打印材料,涂层材料,油墨要求光固化树脂具有高的固化速率,优良的力学和热力学性能。因此,需要光固化树脂具有高的双键含量,树脂分子中含有高的刚性结构,同时具有较低的粘度。于此,本发明利用没食子酸的特殊刚性结构,通过甲基丙烯酸改性后得到甲基丙烯酸化没食子酸,进一步改性环氧植物油,得到生物基环氧丙烯酸酯预聚体。所合成的植物油/没食子酸基光固化树脂性能达到了商业3d打印热固性树脂,涂层光固化树脂的性能。同时,所合成的植物油和没食子酸基光固化树脂毒性小、粘度较低、光固化速率高、挥发性低,可替代传统的石油基油墨树脂。总之,本发明开发了一种基于植物油和没食子酸的光固化树脂的方法,可减少石油基树脂的使用,降低碳排放,十分有利于发展低碳经济。

技术实现要素:

4.解决的技术问题:本发明克服目前植物油基光固化树脂材料力学与热学性能差、固化速度较慢、粘度较高等缺陷,提供一种力学与热学性能优异、固化速度快、粘度较低的基于环氧植物油和没食子酸的光固化树脂的制备方法,可应用于3d打印材料、涂料和油墨等产品中。

5.技术方案:一种基于环氧植物油和没食子酸的光固化树脂,首先利用没食子酸和丙烯酸酐类化合物反应,得到没食子酸三丙烯酸酯/丙烯酸类化合物混合中间体;接着利用环氧植物油与所得混合中间体进行环氧开环反应,得到生物基环氧丙烯酸酯预聚体;最后再加入稀释单体、光引发剂、分散均匀,得到生物基光固化树脂。

6.所述的环氧植物油为环氧大豆油、环氧菜籽油、环氧葵花籽油、环氧棉籽油、环氧

棕榈油、环氧橡胶籽油、环氧亚麻油、环氧化桐油、环氧光皮树果油、环氧化蓖麻油、环氧油酸甲酯、环氧亚麻油酸甲酯、环氧化亚麻油酸甲酯、环氧化桐油酸甲酯和环氧化脂肪酸缩水甘油酯中的至少一种。

7.所述的丙烯酸酐类化合物为丙烯酸酐、甲基丙烯酸酐中的至少一种。

8.所述基于环氧植物油和没食子酸的光固化树脂的制备方法,制备步骤为:

9.(1)在反应器中加入没食子酸和丙烯酸酐类化合物和阻聚剂,搅拌均匀后加热至50~150℃反应1~8h,得到没食子酸三丙烯酸酯类化合物与丙烯酸类化合物的混合中间体;

10.(2)将环氧植物油、催化剂和阻聚剂加入到上一步的反应器中,与所得混合中间体进行环氧开环反应,50~150℃反应1~6h,得到生物基环氧丙烯酸酯预聚体;

11.(3)将稀释单体、光引发剂加入到生物基环氧丙烯酸酯预聚体中,搅拌均匀,去除气泡,得到生物基光固化树脂。

12.步骤(1)和(2)中所述阻聚剂为对苯二酚、对苯醌、对甲氧基苯酚、2,6

‑

二叔丁基对甲基苯酚中至少一种,用量为原料总重量的0.1~5%。

13.步骤(2)催化剂为对n,n

‑

二甲基苄胺、三苯基膦、1

‑

甲基咪唑、钛酸四丁酯、4

‑

二甲氨基吡啶中的至少一种,用量为原料总重量的0.1%~5%。

14.步骤(1)中所述没食子酸和甲基丙烯酸酐摩尔比为1:2~5,步骤(2)中所述环氧基和羧基摩尔比为0.5~1.5:1。

15.步骤(3)中所述的稀释单体为丙烯酸甲酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、醋酸乙烯酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸四氢呋喃甲酯、甲基丙烯酸四氢呋喃甲酯、季戊四醇四丙烯酸酯和丙烯酸环己酯中的至少一种,稀释单体用量为生物基环氧丙烯酸酯预聚体用量的0~70%。

16.步骤(3)中所述的光引发剂为1

‑

羟基环已基苯基酮、2,4,6

‑

三甲基苯甲酰二苯氧磷、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、安息香双甲醚、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、2,4,6

‑

三甲基苯甲酰基磷酸乙酯、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、2

‑

异丙基硫杂蒽酮、4

‑

氯二苯甲酮中的至少一种,光引发剂用量为所得光固化树脂总重量的0.1%~5%。

17.所述的生物基光固化树脂在制备光固化3d打印材料、涂料和油墨产品中的应用。

18.有益效果:

19.(1)本发明所合成的生物基光固化树脂,生物基含量高,双键含量高,粘度较低,固化速度快,并且,uv固化材料力学、热力学性能优良,可应用于3d打印材料、涂料和油墨等产品中。

20.(2)本发明所使用的合成方法为两步一锅合成法,无需任何溶剂,该方法操作容易,工艺简单,适用于大规模工业化生产。

附图说明

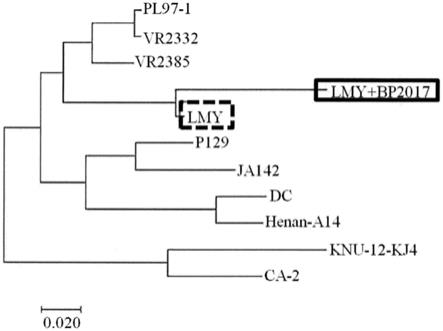

21.图1为生物基环氧丙烯酸酯预聚体的合成工艺路线图。

22.图2为没食子酸三丙烯酸酯/丙烯酸类化合物混合中间体的红外谱图。

23.图3为环氧大豆油/没食子酸甲基丙烯酸酯预聚体的红外谱图。

具体实施方式

24.本发明下面的实施例仅作为本发明内容的进一步说明,不能作为本发明的限定内容或范围。下面结合实施例对本发明作进一步详述。

25.一种基于环氧植物油和没食子酸的光固化树脂及其制备方法与应用,其特征在于制备步骤为:(1)在反应器中加入没食子酸和丙烯酸酐类化合物,没食子酸与丙烯酸酐类化合物的摩尔比为1:(2~5),阻聚剂用量为原料总重量的0.1~5%,搅拌均匀后加热至50~150℃反应1~8h,得到没食子酸三丙烯酸酯类化合物与丙烯酸类化合物的混合中间体;(2)将环氧植物油加入到上一步的反应器中,与所得混合中间体进行环氧开环反应,其中环氧基和羧基的摩尔比为(0.5~1.5):1,催化剂用量为原料总重量的0.1%~5%,阻聚剂用量为原料总重量的0.1~5%,50~150℃反应1~6h,得到新型的生物基环氧丙烯酸酯预聚体;(3)将稀释单体、光引发剂加入到生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的0~70%,光引发剂用量为所得树脂总重量的0.1~5%,搅拌均匀,去除气泡,得到生物基光固化树脂;(4)将所得到的光固化树脂应用于光固化3d打印、木器、金属表面涂层和油墨产品中,并测试树脂的透射深度系数、粘度,uv固化材料力学和热力学性能、涂层硬度等性能。

26.优选的,步骤(1)中所述的环氧植物油为环氧大豆油、环氧菜籽油、环氧葵花籽油、环氧棉籽油、环氧棕榈油、环氧橡胶籽油、环氧亚麻油、环氧化桐油、环氧光皮树果油、环氧化蓖麻油、环氧油酸甲酯、环氧亚麻油酸甲酯、环氧化亚麻油酸甲酯、环氧化桐油酸甲酯和环氧化脂肪酸缩水甘油酯中的至少一种。

27.优选的,步骤(1)和步骤(2)中所述阻聚剂为对苯二酚、对苯醌、对甲氧基苯酚、2,6

‑

二叔丁基对甲基苯酚中至少一种,用量比例优选0.5%。

28.优选的,步骤(2)中所述催化剂为对n,n

‑

二甲基苄胺、三苯基膦、1

‑

甲基咪唑、钛酸四丁酯、4

‑

二甲氨基吡啶中的至少一种,催化剂用量用量比例优选1%。

29.优选的,步骤(1)中所述没食子酸和甲基丙烯酸酐摩尔比为1:(2~5)。

30.优选的,步骤(2)中所述环氧基和羧基摩尔比为(0.5~1.5):1。

31.优选的,步骤(3)中所述的稀释单体为丙烯酸甲酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、醋酸乙烯酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸四氢呋喃甲酯、甲基丙烯酸四氢呋喃甲酯、季戊四醇四丙烯酸酯和丙烯酸环己酯中的至少一种,稀释单体用量为生物基环氧丙烯酸酯预聚体用量的0~70%。

32.优选的,步骤(3)中所述的光引发剂为1

‑

羟基环已基苯基酮、2,4,6

‑

三甲基苯甲酰二苯氧磷、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、安息香双甲醚、2

‑

苯基苄

‑2‑

二甲基胺

‑1‑

(4

‑

吗啉苄苯基)丁酮、2,4,6

‑

三甲基苯甲酰基磷酸乙酯、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、2

‑

异丙基硫杂蒽酮、4

‑

氯二苯甲酮中的至少一种,光引发剂用量为所得光固化树脂总重量的0.1%~5%。

33.优选的,步骤(4)中所述的基于环氧植物油和没食子酸光固化树脂的uv光固化材料的拉伸强度为20

‑

80mpa。

34.优选的,步骤(4)中所述的基于环氧植物油和没食子酸光固化树脂的uv光固化材料的玻璃化转变温度为110

‑

170℃。

35.优选的,步骤(4)中所述的基于环氧植物油和没食子酸光固化树脂的粘度为50

‑

4000mpas。

36.上述方法制备得到的生物基类环氧丙烯酸酯树脂。

37.上述生物基类环氧丙烯酸酯树脂在光固化3d打印,木器、金属表面涂层和油墨产品中的应用。

38.实施例1

39.(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

40.(2)将环氧大豆油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

41.(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧大豆油和没食子酸的光固化树脂。

42.实施例2

43.(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

44.(2)将环氧棉籽油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

45.(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧棉籽油和没食子酸的光固化树脂。

46.实施例3

47.(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

48.(2)将环氧桐油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

49.(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧桐油和没

食子酸的光固化树脂。

50.实施例4

51.(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

52.(2)将环氧橡胶仔油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

53.(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧橡胶仔油和没食子酸的光固化树脂。

54.实施例5

‑855.分别称取50g实施例1~4树脂,加入0.05g阻光剂2.5

‑

双

‑

(5

‑

叔丁基

‑2‑

苯并恶唑基)噻吩搅拌均匀,并脱气处理,倒入form3 sla光固化3d打印机(美国formlabs公司)树脂槽中,进行光固化打印。拉伸性能:按照astm d638

‑

2008利用sans7 cmt

‑

4304型万能试验机(深圳新三思仪器有限公司)测定3d打印模型的力学性能,标距为50mm,拉伸速率为5.0mm/min。模型尺寸为80

×

10

×

1mm3。玻璃化转变温度:采用q800固体分析仪(美国ta公司)测定其动态热机械性能。粘度:采用dvs 旋转粘度计测量树脂粘度(美国博勒公司)。体积收缩率通过zmd

‑

2电子密度比重仪(上海方瑞仪器有限公司)。

56.表1实施例1~4光固化3d打印树脂样品的主要性能指标

[0057][0058]

实施例9

[0059]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0060]

(2)将环氧大豆油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物

基环氧丙烯酸酯预聚体;

[0061]

(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量30%,光引发剂用量为所得光固化树脂总重量的1%。搅拌均匀,去除气泡,得到基于环氧大豆油和没食子酸的光固化树脂。

[0062]

实施例10

[0063]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0064]

(2)将环氧菜籽油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

[0065]

(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量30%,光引发剂用量为所得光固化树脂总重量的1%。搅拌均匀,去除气泡,得到基于环氧菜籽油和没食子酸的光固化树脂。

[0066]

实施例11

[0067]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0068]

(2)将环氧棕榈油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

[0069]

(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量30%,光引发剂用量为所得光固化树脂总重量的1%。搅拌均匀,去除气泡,得到基于环氧棕榈油和没食子酸的光固化树脂。

[0070]

实施例12

[0071]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0072]

(2)将环氧亚麻油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

[0073]

(3)将稀释单体甲基丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量30%,光引

发剂用量为所得光固化树脂总重量的1%。搅拌均匀,去除气泡,得到基于环氧亚麻油和没食子酸的光固化树脂。

[0074]

实施例13

‑

16

[0075]

别称取20g实施例9~12树脂,加入0.3g碳黑和0.2g聚硅氧烷树脂,搅拌均匀,并脱气处理,得到光固化油墨,最后倒入自制聚四氟乙烯模具中或在马口铁片进行涂膜,经uv固化成膜。涂膜性能:按照gb/t 9286

‑

1998的方法测试涂膜的附着力,1级最好,7级最差;按照gb/t 1731

‑

93的方法测试涂膜的柔韧性,轴棒最小直径为2mm,轴棒直径越小,韧性越好;按照gb/t 6739

‑

2006测定漆膜的硬度,6h,5h,4h,3h,2h,h,hb,b,2b,3b,4b,5b,6b,其中6h最硬,6b最软。粘度:采用dvs 旋转粘度计测量树脂粘度(美国博勒公司)。

[0076]

表2实施例6~9油墨样品的主要性能指标

[0077][0078]

实施例17

[0079]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0080]

(2)将环氧大豆油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

[0081]

(3)将稀释单体甲基丙烯酸四氢呋喃甲酯和光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧大豆油和没食子酸的光固化树脂。

[0082]

实施例18

[0083]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0084]

(2)将环氧大豆油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物

基环氧丙烯酸酯预聚体;

[0085]

(3)将稀释单体甲基丙烯酸异冰片酯和光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧大豆油和没食子酸的光固化树脂。

[0086]

实施例19

[0087]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0088]

(2)将环氧大豆油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

[0089]

(3)将稀释单体季戊四醇四丙烯酸酯和光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧大豆油和没食子酸的光固化树脂。

[0090]

实施例20

[0091]

(1)在反应器中加入没食子酸和甲基丙烯酸酐,没食子酸与甲基丙烯酸酐的摩尔比为1:3.0,阻聚剂对苯二酚用量为原料总重量的0.5%,搅拌均匀后加热至60℃反应4h,得到没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体;

[0092]

(2)将环氧大豆油加入到上一步得到的没食子酸三甲基丙烯酸酯/甲基丙烯酸混合中间体中,进行环氧开环反应,其中环氧基和羧基的摩尔比为1.3:1,催化剂三苯基膦用量为原料总重量的1%,阻聚剂对苯二酚用量为原料总重量的0.5%,90℃反应4h,得到生物基环氧丙烯酸酯预聚体;

[0093]

(3)将稀释单体丙烯酸羟乙酯、光引发剂2,4,6

‑

三甲基苯甲酰二苯氧磷加入到步骤2合成的生物基环氧丙烯酸酯预聚体中,稀释单体用量为所得预聚体质量的50%,光引发剂用量为所得光固化树脂总重量的1%,搅拌均匀,去除气泡,得到基于环氧大豆油和没食子酸的光固化树脂。

[0094]

实施例21

‑

24

[0095]

分别称取20g实施例7~20树脂,加入0.4g无机填料助剂纳米二氧化硅,搅拌均匀,并脱气处理,最后倒入自制聚四氟乙烯模具中或在马口铁片进行涂膜,经uv固化成膜。拉伸性能:按照astm d638

‑

2008利用sans7 cmt

‑

4304型万能试验机(深圳新三思仪器有限公司)测定光固化模型的力学性能,标距为50mm,拉伸速率为5.0mm/min。模型尺寸为80

×

10

×

1mm3。玻璃化转变温度:采用q800固体分析仪(美国ta公司)测定其动态热机械性能。涂膜性能:按照gb/t 9286

‑

1998的方法测试涂膜的附着力,1级最好,7级最差;按照gb/t 1731

‑

93的方法测试涂膜的柔韧性,轴棒最小直径为2mm,轴棒直径越小,韧性越好;按照gb/t 6739

‑

2006测定漆膜的硬度,6h,5h,4h,3h,2h,h,hb,b,2b,3b,4b,5b,6b,其中6h最硬,6b最软。粘度:采用dvs 旋转粘度计测量树脂粘度(美国博勒公司)。

[0096]

表1实施例1~12树脂样品的主要涂膜性能指标

[0097][0098]

由表中数据可看到,本发明所制备的环氧植物油和没食子酸基光固化树脂的生物基含量高,uv固化材料力学、热学学性能优良,树脂透射深度系数适中,可用于光固化3d打印、木器、金属表面涂层和油墨产品中。

[0099]

上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本法明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。