1.本发明涉及油脂加工领域,具体涉及浓香油的制备方法。

背景技术:

2.目前,市面上的风味油脂产品种类丰富,市场接受度高,如浓香菜籽油、浓香花生油等产品广受消费者欢迎。以浓香菜籽油为例,加工过程中存在风味的稳定保留难度大,在毛油脱胶过程中,由于传统采用的水化脱胶工艺水化温度较高,所需沉降时间较长,导致部分油脂与水接触时间长,从而导致风味物质的散失以及风味的劣变,严重影响产品品质,同时也导致生产效率较低。

3.cn107779259a公开了一种浓香油脂的脱胶方法,步骤如下:步骤(1):一段脱胶:将毛油与食盐水在离心作用相互接触、水化;随后经分离得粗制油;水化过程的温度为80

‑

95℃;毛油与食盐水从接触、水化到分离的总时间控制在60s以内;步骤(2):二段脱胶:向粗制油中添加助滤介质;在搅拌条件下经多阶段降温,进行二段脱胶,随后经固液分离,得到脱胶油品;多阶段降温过程中:初始温度不超过30℃,终温高于0℃,降温段不少于3段;最高搅拌速度不超过150r/min,二段脱胶总时间控制在16h以内。该方法中水化温度较高,油中风味物质易散失;且粗制油中残留的胶质水分含量较高,长时间与油脂接触易导致油脂风味劣变。同时,过滤时优选使用小榨饼粉作为助滤介质,但由于小榨饼粉颗粒易散,导致过滤后的油中易有饼粉残留,影响成品油品质。该方法步骤复杂,难以最大程度的保留浓香油中的风味物质,且难以同时高效的对浓香油进行脱胶处理。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的步骤复杂以及难以同时兼顾最大程度保留浓香油良好风味和高效率脱胶的问题,提供一种浓香油的制备方法,该方法步骤简单,且能够在最大程度保留浓香油风味物质的前提下,对毛油进行高效的脱胶处理,得到品质良好的浓香油。

5.为了实现上述目的,本发明提供一种浓香油的制备方法,该方法包括:

6.(1)在10

‑

40℃和水的存在下,将毛油和食盐进行第一搅拌,得到第一混合物;

7.(2)将第一混合物与助滤剂进行第二搅拌,得到第二混合物;

8.(3)对第二混合物进行过滤处理,得到浓香油。

9.通过本发明所述的方法先在较低温度条件下(10

‑

40℃),通过水化以及助滤剂的添加尽可能的使磷脂等杂质从毛油中分离出来,然后通过过滤处理进行脱胶,得到浓香油,这样的方法能够在最大程度保留浓香油风味物质的前提下,对毛油进行高效的脱胶处理(以磷脂含量为参照标准),得到品质良好的浓香油。

10.通过本发明的方法,还精简了传统的脱胶工艺,缩短生产周期,实现连续化生产,提高脱胶效率,利于工业化生产。

11.制备得到的浓香油产品的品质符合相关的国家标准。比如,浓香菜籽油符合

gb1536

‑

2004的标准。

具体实施方式

12.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

13.本发明提供一种浓香油的制备方法,该方法包括:

14.(1)在10

‑

40℃和水的存在下,将毛油和食盐进行第一搅拌,得到第一混合物;

15.(2)将第一混合物与助滤剂进行第二搅拌,得到第二混合物;

16.(3)对第二混合物进行过滤处理,得到浓香油。

17.本领域通常使用毛油经过脱胶得到相应的浓香油,毛油一般是含油料经过高温焙炒、压榨和离心除渣后制备得到。

18.在本发明中,所述浓香油可以是本领域常见的浓香油,优选地,所述浓香油为浓香菜籽油、浓香玉米油、浓香葵花籽油、浓香花生油或浓香亚麻籽油。

19.本发明得到的所述浓香油的品质符合相关的国家标准。比如,浓香菜籽油符合gb1536

‑

2004的标准。

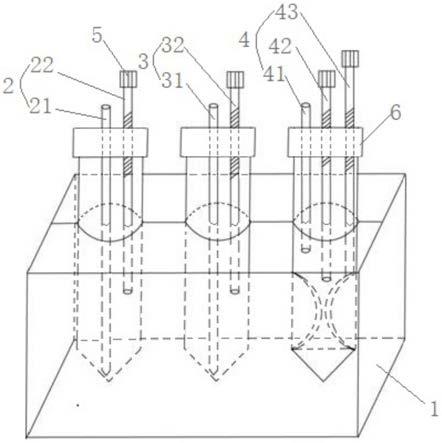

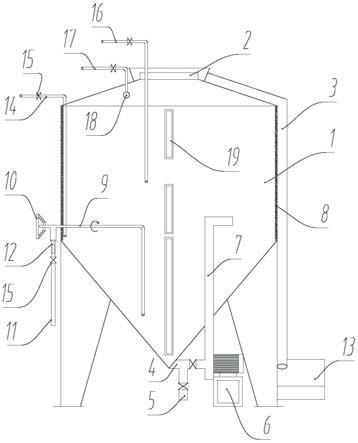

20.制备浓香油可以在本领域常规使用的容器中进行,比如可以为搅拌罐,具体可以为带搅拌桨的水化罐等。

21.在本发明中,所述第一搅拌的温度为10

‑

40℃,比如可以为10、15、20、25、30、35、40℃以及任意两个值之间组成的任意范围,优选为20

‑

40℃。应当理解的是,为了保证在制备浓香油的过程中保持上述温度,可以使毛油温度在10

‑

40℃范围内,比如当毛油温度高于上述范围时,可以通过冷却的方式对其进行降温,得到满足该范围的毛油后进行浓香油的制备。

22.在本发明中,优选地,所述第一搅拌的时间为1

‑

1.5h。应当理解的是,虽然将食盐水加入毛油的同时伴随着搅拌,但其加入时间可以忽略不计。

23.在本发明中,第一搅拌的条件可以根据生产规模而有所差别,本领域技术人员可以根据需要进行调整。比如,当用于制备浓香油的容器体积为20m3时,搅拌转速为50

‑

60rpm。

24.在本发明中,优选地,所述食盐以食盐水的形式存在。以食盐水的形式加入毛油中的加入速率可以根据需要进行选择,一般来说,可以以比较缓慢的速率加入。

25.优选地,所述食盐水的浓度为5

‑

15重量%,比如可以为5、6、7、8、9、10、11、12、13、14、15重量%以及任意两个值之间组成的任意范围;在所述优选的范围内,能够有效促进水化油中析出物的絮凝,有助于后续过滤操作。

26.优选地,所述食盐水的用量为毛油重量的0.5

‑

1.5重量%,比如可以为0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5重量%以及任意两个值之间组成的任意范围,更优选为0.6

‑

0.9重量%;在所述优选的范围内,能够充分脱胶,提高除磷的效果,同时避免了浓香油产品中水分残留过多从而影响产品品质的问题。

27.在本发明中,步骤(1)中,所述水的用量是所述毛油重量的0.425

‑

1.425重量%,比

如可以为0.425、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.425重量%以及任意两个值之间组成的任意范围。

28.在本发明中,将助滤剂加入第一混合物中,加入的速率可以根据需要进行选择,一般来说,可以以比较缓慢的速率进行选择。

29.在本发明中,通过使用助滤剂,在截留磷脂的同时,还能够起到一定的吸附和除水的作用,优选地,所述助滤剂为硅藻土和/或珍珠岩,更优选为硅藻土。本发明的发明人发现,其他种类的助滤剂,比如白土和膨润土等,会使得得到的浓香油带有异味,对产品品质造成不良的影响。

30.在本发明中,所述助滤剂可以通过商购获得。

31.优选地,所述助滤剂的用量为毛油重量的2

‑

3重量%,比如可以为2、2.2、2.4、2.6、2.8、3重量%以及任意两个值之间组成的任意范围。在所述优选的范围内,能够提高脱胶效率和浓香油的产品品质。

32.所述第二搅拌的转速可以参见第一搅拌部分所述的内容,本领域技术人员可以根据需要进行调整。

33.优选地,所述第二搅拌的时间为0.5

‑

1h。

34.在本发明中,优选地,所述过滤处理的方式包括:对第二混合物依次进行第一过滤和第二过滤,得到浓香油。

35.通过第一过滤对第二混合物进行粗滤,去除绝大部分不溶物,在经过第二过滤精滤,基本完全去除不溶物,得到浓香油。

36.在本发明中,所述第一过滤可以在本领域常见的过滤设备中进行,优选地,所述第一过滤在叶片过滤机或板框过滤机中进行。

37.所述叶片过滤机或板框过滤机中的过滤介质可以为滤布或滤纸等。

38.优选地,用于所述第一过滤的过滤介质的孔径为800

‑

1000目。

39.应当理解的是,所述第一过滤过程中应当形成有效滤饼,同时得到的滤液透亮无杂后方可接取滤液,本领域技术人员可以根据情况调整。

40.在本发明中,所述第二过滤可以在本领域常见的过滤设备中进行,优选地,所述第二过滤在板框过滤机中进行。

41.用于所述第二过滤的过滤介质优选为双层慢速滤纸。所述慢速滤纸是本领域常规的慢速滤纸,其最大孔径一般为10

‑

15μm。

42.优选地,用于所述第二过滤的过滤介质的孔径为1900

‑

2000目。

43.应当理解的是,在过滤过程中,搅拌罐中始终保持搅拌状态,使得第二混合物以比较均匀的状态输送到过滤设备中。

44.在本发明的一种优选的实施方式中,所述浓香油的制备方法包括:(1)在20

‑

40℃下,将毛油和食盐水进行第一搅拌,得到第一混合物;(2)将第一混合物与助滤剂进行第二搅拌,得到第二混合物;(3)对第二混合物依次进行第一过滤和第二过滤,得到浓香油。其中,所述食盐水的浓度为5

‑

15重量%;所述食盐水的用量为毛油重量的0.6

‑

0.9重量%。所述第一搅拌的时间为1

‑

1.5h,搅拌转速使得油面中心刚好出现漩涡。所述助滤剂为硅藻土,所述助滤剂的用量为毛油重量的2

‑

3重量%。所述第二搅拌的时间为0.5

‑

1h,搅拌转速使得油面中心刚好出现漩涡。所述第一过滤在叶片过滤机或板框过滤机中进行;用于所述第一

过滤的过滤介质的孔径为800

‑

1000目。所述第二过滤在板框过滤机中进行;所述板框过滤机的过滤介质为双层慢速滤纸。

45.以下将通过实施例对本发明进行详细描述。

46.以下实施例中,如无特殊说明,使用的试剂和材料均可通过商购获得。

47.油脂中,磷脂含量的测定方法参见《gb/t 5537

‑

2008粮油检验磷脂含量的测定》。

48.制备例1

49.本制备例用于说明菜籽毛油的制备方法。

50.取油菜籽经过高温焙炒、压榨、离心并除渣后得到菜籽毛油,该菜籽毛油的磷脂含量为8.55mg/g。

51.实施例1

52.本实施例用于说明浓香菜籽油的制备方法。

53.在20m3带有搅拌桨的水化罐中,待菜籽毛油的温度降温至30℃后,沿罐体直径方向缓慢喷洒加入毛油重量的0.8重量%的食盐水,食盐水的浓度为10重量%,搅拌速率以罐中油面中心刚好出现旋涡为准(50

‑

60rpm),得到第一混合物。食盐水添加完毕后,继续搅拌1h。

54.向第一混合物中缓慢加入毛油重量2.5重量%的硅藻土,在此过程中适当调整搅拌速率,使罐中油表面始终有旋涡存在,得到第二混合物。硅藻土添加完毕后,继续搅拌0.5h。

55.将第二混合物打入叶片过滤机(滤布的孔径为900目)过滤,待形成有效滤饼且滤液透亮无杂后切入一滤清油罐,过滤过程中水化罐搅拌保持开启状态。得到的一滤清油中,磷脂含量为0.53mg/g。

56.经叶片过滤机过滤后的一滤清油再打入板框过滤机进行精滤,板框过滤机的过滤介质为双层慢速滤纸,经精滤后得到浓香菜籽成品油。

57.浓香菜籽成品油外观透亮,香味浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.39mg/g,脱磷率为95.44%。

58.实施例2

59.本实施例用于说明浓香菜籽油的制备方法。

60.在20m3带有搅拌桨的水化罐中,待菜籽毛油的温度降温至20℃后,沿罐体直径方向缓慢喷洒加入毛油重量的0.9重量%的食盐水,食盐水的浓度为5重量%,搅拌速率以罐中油面中心刚好出现旋涡为准,得到第一混合物。食盐水添加完毕后,继续搅拌1.25h。

61.向第一混合物中缓慢加入毛油重量2重量%的珍珠岩,在此过程中适当调整搅拌速率,使罐中油表面始终有旋涡存在,得到第二混合物。硅藻土添加完毕后,继续搅拌0.8h。

62.将第二混合物打入叶片过滤机(滤布的孔径为800目)过滤,待形成有效滤饼且滤液透亮无杂后切入一滤清油罐,过滤过程中水化罐搅拌保持开启状态。

63.经叶片过滤机过滤后的一滤清油再打入板框过滤机进行精滤,板框过滤机的过滤介质为双层慢速滤纸,经精滤后得到浓香菜籽成品油。

64.浓香菜籽成品油外观透亮,香味浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.43mg/g,脱磷率为94.97%。

65.实施例3

66.本实施例用于说明浓香菜籽油的制备方法。

67.在20m3带有搅拌桨的水化罐中,待菜籽毛油的温度降温至40℃后,沿罐体直径方向缓慢喷洒加入毛油重量的0.6重量%的食盐水,食盐水的浓度为15重量%,搅拌速率以罐中油面中心刚好出现旋涡为准,得到第一混合物。食盐水添加完毕后,继续搅拌1.5h。

68.向第一混合物中缓慢加入毛油重量3重量%的硅藻土,在此过程中适当调整搅拌速率,使罐中油表面始终有旋涡存在,得到第二混合物。硅藻土添加完毕后,继续搅拌1h。

69.将第二混合物打入叶片过滤机(滤布的孔径为1000目)过滤,待形成有效滤饼且滤液透亮无杂后切入一滤清油罐,过滤过程中水化罐搅拌保持开启状态。

70.经叶片过滤机过滤后的一滤清油再打入板框过滤机进行精滤,板框过滤机的过滤介质为双层慢速滤纸,经精滤后得到浓香菜籽成品油。

71.浓香菜籽成品油外观透亮,香味浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.32mg/g,脱磷率为96.26%。

72.实施例4

73.本实施例用于说明浓香菜籽油的制备方法。

74.按照实施例1所述的方法进行操作,不同的是,第一搅拌的温度为10℃。由于低温使油脂黏度显著上升,过滤速率比30℃降低约60%。

75.浓香菜籽成品油外观透亮,香味浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.41mg/g,脱磷率为95.20%。

76.实施例5

77.本实施例用于说明浓香菜籽油的制备方法。

78.按照实施例1所述的方法进行操作,不同的是,使用等质量的白土替代硅藻土。

79.浓香菜籽成品油外观透亮,色泽变浅,气味中有白土代入的化学试剂味,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.58mg/g,脱磷率为93.22%。

80.实施例6

81.本实施例用于说明浓香菜籽油的制备方法。

82.按照实施例1所述的方法进行操作,不同的是,使用等质量的膨润土替代硅藻土。

83.浓香菜籽成品油外观透亮,色泽变浅,气味中有膨润土代入的化学试剂味,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.83mg/g,脱磷率为90.29%。

84.实施例7

85.本实施例用于说明浓香菜籽油的制备方法。

86.按照实施例1所述的方法进行操作,不同的是,食盐水的用量为毛油重量的1.5重量%。

87.浓香菜籽成品油外观透亮,香味浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.42mg/g,脱磷率为95.09%。

88.对比例1

89.本对比例用于说明参比的浓香菜籽油的制备方法。

90.在20m3带有搅拌桨的水化罐中,向30℃的菜籽毛油中沿水化罐罐体直径方向缓慢

喷洒加入毛油重量的0.8重量%的食盐水,食盐水的浓度为10重量%,搅拌速率以罐中油面中心刚好出现旋涡为准,食盐水添加完毕后,继续搅拌1.5h,得到第一混合物。

91.将第一混合物打入沉降罐,在自然环境中沉降30天。然后将上层清油打入板框过滤机过滤,板框过滤机的过滤介质为双层慢速滤纸,经过滤后得到浓香菜籽成品油。

92.浓香菜籽成品油外观透亮,沉降罐上层油(约占整罐的80%)过滤的成品风味正常,但气味强度稍弱,沉降底层油(约占整罐的20%)过滤的成品油带有强烈的酸败刺激味,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为1.32mg/g,脱磷率为84.56%。

93.对比例2

94.本对比例用于说明参比的浓香菜籽油的制备方法。

95.在带有搅拌桨的水化罐中,向菜籽毛油中加入占毛油重量2重量%的吸附剂(蒙脱土76%、硅酸盐20%、改性膨润土3%和珍珠岩1%),开动搅拌器,转速为60转/分钟,室温下反应15分钟,经5μm板框过滤机进行过滤分离,得到浓香菜籽油。

96.浓香菜籽成品油外观透亮,但由于蒙脱土、改性膨润土的吸附作用,使得成品色泽显著变浅,同时香味也变淡,失去了传统浓香菜籽油的特点,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.87mg/g,脱磷率为89.82%。

97.对比例3

98.本对比例用于说明参比的浓香菜籽油的制备方法。

99.按照cn108889259a中实施例1所述的方法制备浓香菜籽油。

100.浓香菜籽成品油外观透亮,但有微量肉眼可见悬浮物,可能是小榨饼粉穿透过滤层造成的,香味较浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.71mg/g,脱磷率为91.70%。

101.对比例4

102.本对比例用于说明参比的浓香菜籽油的制备方法。

103.按照cn105255587a中实施例1所述的方法制备浓香菜籽油。

104.浓香菜籽成品油外观透亮,但含有微量粉尘状物,同时由于惰性气体循环除水带走了部分风味物质,导致香味部分散失,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为0.83mg/g,脱磷率为90.29%。

105.对比例5

106.本对比例用于说明参比的浓香菜籽油的制备方法。

107.按照实施例1所述的方法进行操作,不同的是,第一搅拌的温度为90℃。

108.浓香菜籽成品油外观透亮,香味浓郁,安全指标符合gb1536

‑

2004的四级标准;280℃加热试验无析出物,磷脂含量为1.89mg/g,脱磷率为77.89%。

109.测试例1

110.取实施例1

‑

7和对比例1

‑

5制备得到的浓香菜籽油,并进行感官评价,具体方法如下:取制备好的浓香菜籽成品油,分装到30ml透明带盖品评杯中,每个样品用三位随机数进行编码;分装好的样品让经常食用菜籽油的消费者在感官评价室开展感官评价,评价过程中,每两个样品闻香间隔时间3分钟以上,并用咖啡渣清鼻。

111.按照表1所述的标准对浓香菜籽油进行评价,评价结果见表2。

112.表1

[0113][0114]

注:不良味包括:酸败味、氧化味等油脂劣变气味及化学试剂味等外来引入的不良气味。

[0115]

表2

[0116][0117][0118]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。