1.本发明属于乙醇的制备技术领域,具体而言,涉及一种超高效低压气源微界面强化生物发酵的装置及方法。

背景技术:

2.乙醇是目前世界上生产历史最悠久、产量最大的发酵工业产品。乙醇生产实现工业化始于19世纪末,至今已经有百余年历史。它广泛应用于食品、化工、医药、染料、国防等行业,又是十分重要的清洁资源——乙醇。乙醇是指体积分数在99.5%以上的无水乙醇,可以与汽油按照一定的比例调和达到不同辛烷值的调和乙醇汽油,是辛烷值调和的良好组分,还能够燃烧增氧作为汽油增氧剂的成分,在我国推广使用的e10汽油就是10%体积分数的乙醇和90%体积的汽油调和而成,因此乙醇作为清洁资源不仅可替代四乙基铅作汽油的防爆剂,还可制造乙醇汽油作汽车燃料,大大减少汽油燃烧时对环境的污染。

3.乙醇的生产方法分为以植物系物质为原料的发酵法和以石油系物质为原料的化学合成法。发酵法乙醇生产是当今生物工业中基础最大的产业,主要利用玉米、稻谷、高粱、小麦、薯类等淀粉质原料、糖蜜等糖质原料和玉米芯等纤维质原料,在微生物的作用下经发酵、蒸馏而制取乙醇。

4.在工业生产上,目前我国主要采用发酵法来生产乙醇,即基本上都是采用淀粉质原料、糖质原料或纤维质原料经发酵工艺来生产乙醇。据统计,我国约有95%以上的工厂是采用发酵法生产乙醇。随着食用和工业乙醇,特别是乙醇产业的发展和需求量的上升,原料短缺问题也日益突出,致使国内粮食供应日渐趋紧,导致粮食短缺物价急涨,影响了国家经济稳定和社会安定和谐。

5.现有技术中心,生产乙醇的过程中需要耗费大量的资源,发酵原料的利用率低,导致发酵原料的浪费,并且发酵罐的占地面积较大,浪费了土地资源。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供一种超高效低压气源微界面强化生物发酵的装置,本装置通过将复合式微界面发生器设置在发酵罐内的顶部,将co破碎分散为微米级气泡,增大了co与发酵原料之间的相界传质面积,使得co更容易被发酵原料吸收,在生产过程中提高了发酵原料和co的利用率,节约了资源,同时缩小了占地面积,节约了土地资源。

8.本发明的第二目的在于提供一种采用上述装置的方法,该方法操作简便,节约资源。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.本发明提供了一种超高效低压气源微界面强化生物发酵的装置,包括发酵罐,所述发酵罐的顶部设置有复合式微界面发生器,所述复合式微界面发生器包括气动式微界面发生器和液动式微界面发生器,所述气动式微界面发生器通过连接通道与所述液动式微界

面发生器相连;

11.所述复合式微界面发生器连接有co进气管道用以将co破碎分散为co微气泡;

12.所述发酵罐的底部侧壁设置有进料口用以使发酵原料进入到所述发酵罐中。

13.现有技术中,co发酵生产乙醇时,发酵原料的利用率低,由于发酵原料是粮食,粮食的生长周期较长,发酵原料的利用率低就造成了浪费,直接影响了国内粮食供应。并且现有技术中co与发酵原料反应会耗费大量资源,在资源上也造成了浪费。

14.本发明通过将复合式微界面发生器设置在发酵罐内的顶部,将co破碎分散为微米级气泡,增大了co与发酵原料之间的相界传质面积,使得co更容易被发酵原料吸收,在生产过程中提高了发酵原料和co的利用率,节约了资源,同时缩小了占地面积,节约了土地资源。

15.本发明液动式微界面发生器设置在气动式微界面发生器的正上方,因为发酵原料中大多含有碎渣,会造成气动式微界面发生器上的微米级气泡的堵塞,当气动式微界面发生器堵塞时,关闭co进气管道连接气动式微界面发生器的气体阀门,仅靠液动式微界面发生器里的气体和发酵原料通过管道自上而下冲刷气动式微界面发生器来清洗气动式微界面发生器,当气动式微界面发生器堵塞问题解决后可以打开co进气管道连接气动式微界面发生器的气体阀门,重新让气动式微界面发生器工作。

16.为了节省资源,也可以在运行时关闭或关小co进气管道与液动式微界面发生器之间的气体阀门和循环泵,因为循环管道中的反应物料和气体会受重力和负压的影响穿过液动式微界面发生器,这样就节省了co送往液动式微界面发生器和循环泵的资源。

17.优选的,所述气动式微界面发生器设置在所述液动式微界面发生器的正下方。所述气动式微界面发生器之所以设置在液动式微界面发生器的正下方,是因为发酵原料中可能含有细小颗粒或残渣,会堵塞气动式微界面发生器,当气动式微界面发生器堵塞时,关闭连接气动式微界面发生器的气体阀门,利用正上方液动式微界面发生器向下的发酵原料来冲刷气动式微界面发生器内部,冲刷后气动式微界面发生器不再堵塞可以打开气体阀门,正常工作。

18.本领域所属技术人员可以理解的是,本发明所采用的微界面发生器在本发明人在先专利中已有体现,如申请号cn201610641119.6、cn201610641251.7、cn201710766435.0、cn106187660、cn105903425a、cn109437390a、cn205833127u及cn207581700u的专利。在先专利cn201610641119.6中详细介绍了微米气泡发生器(即微界面发生器)的具体产品结构和工作原理,该申请文件中记载了“微米气泡发生器包括本体和二次破碎件、本体内具有空腔,本体上设有与空腔连通的进口,空腔的相对的第一端和第二端均敞开,其中空腔的横截面积从空腔的中部向空腔的第一端和第二端减小;二次破碎件设在空腔的第一端和第二端中的至少一个处,二次破碎件的一部分设在空腔内,二次破碎件与空腔两端敞开的通孔之间形成一个环形通道。微米气泡发生器还包括进气管和进液管。”从该申请文件中公开的具体结构可以知晓其具体工作原理为:液体通过进液管切向进入微米气泡发生器内,超高速旋转并切割气体,使气体气泡破碎成微米级别的微气泡,从而提高液相与气相之间的传质面积,而且该专利中的微米气泡发生器属于气动式微界面发生器。

19.另外,在先专利201610641251.7中有记载一次气泡破碎器具有循环液进口、循环气进口和气液混合物出口,二次气泡破碎器则是将进料口与气液混合物出口连通,说明气

泡破碎器都是需要气液混合进入,另外从后面的附图中可知,一次气泡破碎器主要是利用循环液作为动力,所以其实一次气泡破碎器属于液动式微界面发生器,二次气泡破碎器是将气液混合物同时通入到椭圆形的旋转球中进行旋转,从而在旋转的过程中实现气泡破碎,所以二次气泡破碎器实际上是属于气液联动式微界面发生器。其实,无论是液动式微界面发生器,还是气液联动式微界面发生器,都属于微界面发生器的一种具体形式,然而本发明所采用的微界面发生器并不局限于上述几种形式,在先专利中所记载的气泡破碎器的具体结构只是本发明微界面发生器可采用的其中一种形式而已。

20.此外,在先专利201710766435.0中记载到“气泡破碎器的原理就是高速射流以达到气体相互碰撞”,并且也阐述了其可以用于微界面强化反应器,验证本身气泡破碎器与微界面发生器之间的关联性;而且在先专利cn106187660中对于气泡破碎器的具体结构也有相关的记载,具体见说明书中第31.‑

[0041]段,以及附图部分,其对气泡破碎器s

‑

2的具体工作原理有详细的阐述,气泡破碎器顶部是液相进口,侧面是气相进口,通过从顶部进来的液相提供卷吸动力,从而达到粉碎成超细气泡的效果,附图中也可见气泡破碎器呈锥形的结构,上部的直径比下部的直径要大,也是为了液相能够更好的提供卷吸动力。

[0021]

由于在先专利申请的初期,微界面发生器才刚研发出来,所以早期命名为微米气泡发生器(cn201610641119.6)、气泡破碎器(201710766435.0)等,随着不断技术改进,后期更名为微界面发生器,现在本发明中的微界面发生器相当于之前的微米气泡发生器、气泡破碎器等,只是名称不一样。综上所述,本发明的微界面发生器属于现有技术。

[0022]

优选的,所述发酵罐的顶端设置有气体回收管道,所述气体回收管道的一端连接在所述发酵罐顶端,另一端连接于液动式微界面发生器。

[0023]

优选的,所述气动式微界面发生器连接有输送管道用以将co微气泡输送至所述发酵罐的底部。

[0024]

优选的,所述输送管道的底端设置有分流管用以将co均匀分散至所述发酵罐的内部。

[0025]

优选的,述co进气管道和所述液动式微界面发生器、所述气动式微界面发生器之间设置有气体阀门。

[0026]

优选的,所述发酵罐的内部设置有多层错落设置的筛板用以减缓发酵原料流速和微气泡上升速度。

[0027]

优选的,所述发酵罐的顶端设置有尾气出口用以将未反应完全的气体排出、所述发酵罐的侧壁上设置有出料口、所述发酵罐的底端设置有废料出口。

[0028]

另外,本发明还提供了一种co常压微界面发酵生产乙醇装置的方法,包括如下步骤:

[0029]

co微界面分散破碎后与发酵物混合发酵生产出乙醇;

[0030]

将乙醇进行收集,将废料和气体排出。

31.具体的,该方法通过将co分散破碎成微气泡,增大了相界传质面积,使得co更容易被发酵原料吸收,使得发酵原料的利用率增大,节约了资源。

[0032]

采用本发明发酵制乙醇的方法操作简便,节约能耗。

[0033]

与现有技术相比,本发明的有益效果在于:

[0034]

(1)本发明通过将复合式微界面发生器设置在发酵罐内的顶部,将co破碎分散为

微米级气泡,增大了co与发酵原料之间的相界传质面积,使得co更容易被发酵原料吸收,在生产过程中提高了发酵原料和co的利用率,节约了资源,同时缩小了占地面积,节约了土地资源。

附图说明

[0035]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0036]

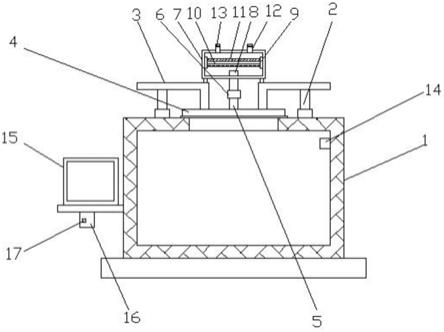

图1为本发明实施例提供的一种超高效低压气源微界面强化生物发酵的装置的结构示意图。

[0037]

其中:

[0038]

10

‑

发酵罐;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

‑

气体回收管道;

[0039]

102

‑

筛板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

‑

出料口;

[0040]

103

‑

尾气出口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106

‑

输送管道;

41.105

‑

废料出口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

co进气管道;

[0042]

1061

‑

分流管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

‑

复合式微界面发生器;

[0043]

12

‑

进料口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

‑

气动式微界面发生器;

[0044]

201

‑

液动式微界面发生器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

21

‑

循环泵;

[0045]

203

‑

连通管道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

‑

气体阀门。

具体实施方式

[0046]

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0047]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0048]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0049]

为了更加清晰的对本发明中的技术方案进行阐述,下面以具体实施例的形式进行说明。

[0050]

实施例

[0051]

参阅图1所示,为本发明实施例提供的一种超高效低压气源微界面强化生物发酵的装置地结构示意图。其中包括发酵罐10、复合式微界面发生器20,复合式微界面发生器20设置在发酵罐10的顶部,复合式微界面发生器20包括液动式微界面发生器201和气动式微界面发生器202,液动式微界面发生器201设置在发酵罐10的顶部外,气动式微界面发生器202设置在发酵罐10的顶部内侧,气动式微界面发生器202与液动式微界面发生器201通过连通管道203相连,且液动式微界面发生器201处于气动式微界面发生器202的正上方。气动式微界面发生器202之所以设置在液动式微界面发生器201的正下方,是因为发酵原料中可能含有细小颗粒或残渣,会堵塞气动式微界面发生器202,当气动式微界面发生器202堵塞时,关闭连接气动式微界面发生器202的气体阀门22,利用正上方液动式微界面发生器201向下的发酵原料来冲刷气动式微界面发生器202内部,冲刷后气动式微界面发生器202不再堵塞可以打开气体阀门22,正常工作。

[0052]

气动式微界面发生器202的底端连接有输送管道106用以将分散破碎的co输送至发酵罐10的底部,这样可以增加co在发酵罐10内的停留时间,增大了co与发酵原料的接触时间,提高了发酵原料和co的利用率。输送管道106的底端还设置有分流管1061,用以将co均匀的分散到发酵罐10中,防止co分散到发酵罐10的单边一侧,分散不均匀。

[0053]

发酵罐10的左侧设置有循环泵21,通过循环泵21将未发酵完全的发酵原料返回至液动式微界面发生器201,提高了利用率。

[0054]

co进气管道有两条,一条通入液动式微界面发生器201中,另一条通入气动式微界面发生器202中,液动式微界面发生器201里还通入了发酵罐10顶端由于负压影响从气体回收管道101通入液动式微界面发生器201的气体。

[0055]

两条co进气管道上均设置有气体阀门22,气体阀门22可以控制co进入液动式微界面发生器201和气动式微界面发生器202的量,当气动式微界面发生器202作为主要工作的微界面发生器时,完全打开连接气动式微界面发生器202那条co进气管道的气体阀门22,适当关闭或关小连接液动式微界面发生器201那条co进气管道的气体阀门22。这样可以节省一定的资源,当气动式微界面发生器202发生堵塞时,关闭连接气动式微界面发生器202的气体阀门22,完全打开连接液动式微界面发生器201的气体阀门22,利用液动式微界面发生器201自上而下的冲击流来冲刷清洗气动式微界面发生器202。

[0056]

发酵罐10的内部设置有多层错落设置的筛板102用以减缓发酵原料流速和微气泡上升速度。

[0057]

发酵罐10的顶端设置有尾气出口103和气体回收管道101,尾气出口103和气体回收管道101均是利用负压原理将气体排出,尾气出口103直接排放至室外,气体回收管道101通入液动式微界面发生器201,重复利用气体,提高了气体的利用率。

[0058]

对比例1

[0059]

对比例1采用和实施例1同样的装置及方法,区别仅在于对比例1中没有回流通道和复合式微界面发生器。

[0060]

对比例2

[0061]

对比例2采用和实施例1同样的装置及方法,区别仅在于对比例2的复合式微界面发生器更换成普通微界面发生器。

[0062]

实施例1、对比例1和对比例2的反应用料及过程都是相同的,首先选取的发酵原料为秸秆10kg,晒干,切割粉碎,用100ml0.01mol/l硫酸溶液浸泡24h,温度为40℃,加入碳酸钙,调节ph值为5.2。

[0063]

发酵过程中选用梭状芽胞杆菌用于发酵,筛板上的生物膜上添加梭状芽胞杆菌用于发酵,此时调节温度至发酵温度38℃,ph值调节为6.2,梭状芽胞杆菌活菌数为0.4

×

109cfu/g。此时适宜梭状芽胞杆菌发酵,发酵2天。

[0064]

将实施例1和对比例1、对比例2生成的乙醇进行对比,得到以下数据:

[0065] 生成乙醇的量kg实施例14.5对比例13.3对比例22.8

[0066]

对比例1在没有回流通道和气液联动式微界面发生器,使得生成乙醇的量减少,即转换率降低;对比例2虽然有回流通道,但是将复合式微界面发生器改为普通微界面发生器,对比例2的微界面发生器在工作时发生堵塞现象,导致生成乙醇的量减少,降低了转换率。因此可以得出结论,通过在发酵罐的侧壁的顶部设置有回流通道,将发酵罐未反应完全的发酵物回流至发酵罐的底部,提高了发酵原料的利用率,避免了发酵原料的浪费;通过在回流通道内部设置有气液联动式微界面机组,将co破碎分散为微米级气泡,增大co与发酵原料之间的相界传质面积,使得co更容易被发酵原料更吸收,在生产过程中节约了资源。

[0067]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。