一种高抗氧化、高塑性的变形tial基合金及其制备工艺

技术领域

1.本发明涉及tial基合金技术领域,具体涉及一种高抗氧化、高塑性的tial基合金及其制备工艺,该合金可作为航空、航天及先进汽车发动机关键热端部件的轻质耐高温结构材料。

背景技术:

2.tial基合金密度低,弹性模量高,综合性能指标优于传统高温合金,韧性又高于普通的陶瓷材料,在航空、航天及先进汽车的关键热端部件材料中展现出令人瞩目的应用前景,已成为新一代轻质高温材料的重要代表之一,被视为高推重比先进飞机发动机高压压气机和低压涡轮叶片的首选材料。在诸多tial合金中,变形tial合金的冶金缺陷和包晶偏析大幅减少,且具有细小均匀致密的组织、良好的室温和高温强度。同时良好热机械加工性可保证合金加工出各种形状的工件。因此,近年来变形tial合金已成为了本领域研究的重点与热点。截止目前,典型变形tial包括德国和奥地利研制的ti-43al-4nb-1mo-0.1b(简称tnm)、中国北科大研制的ti-45al-8.5nb(简称高nb-tial)、日本nims研制的ti-42al-5mn等。在上述变形合金中,ti-42al-5mn具有最佳的热加工性,可实现大气下大变形速率的无包套、非等温锻造变形,变形成分低廉,具有广阔的应用前景。但研究发现,700℃以上服役时,该合金存在抗氧化性不足和laves有害相时效析出,及变形合金室温塑性偏低(小于1.0%)等问题,成为其走向工业应用的一个重要瓶颈问题。为利用mn元素极强的β相稳定、廉价的成本及抑制ω脆性相析出等作用,因此,研制一种可突破tial-mn系合金在700℃以上存在的上述难题的新型合金显得十分必要。

技术实现要素:

3.本发明的目的在于提供一种高抗氧化、高塑性的变形tial基合金及其制备工艺,与同类合金相比,该合金在1100℃~1300℃范围具有更低的热变形抗力;具有优异的高温抗氧化性;锻造变形后室温强度适中、塑性优异,塑性超过tnm、高nb-tial、ti-42al-5mn等变形合金;具有良好的组织稳定性,750℃温度时效不析出ω和laves有害脆性相;具有优异的热变形能力,可制备锻件、棒材、板材等。

4.为实现上述目的,本发明所采用的技术方案如下:

5.一种高抗氧化、高塑性的变形tial基合金,按原子百分含量计,该合金化学成分为:al 42-44%,mn 2.0-4.0%,w 0.5-1.0%,b 0.1-0.3%,余量为ti及不可避免的杂质。

6.为提高变形合金塑性,要求严格控制合金中o氧含量,该合金中o含量≤0.07wt.%。

7.该合金化学成分中,al元素优选为42.1-43.5at.%,mn元素优选为2.5-3.8at.%,w元素优选为0.5-0.8at.%,b元素优选为0.1-0.2at.%。

8.所述高抗氧化、高塑性的变形tial基合金的制备工艺,包括如下步骤:

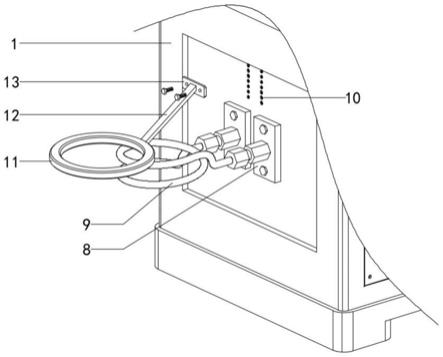

9.(1)按照合金成分进行配料,采用cao坩埚在真空感应熔炼炉中直接冶炼成铸锭;

10.(2)合金铸锭锻造为直径为30~60mm棒材,再经过热轧制得到直径10~18mm棒材;

11.(3)为保证合金具有在700~750℃具有更高的拉伸强度,对步骤(2)所得锻棒或热轧棒材进行热处理,热处理制度为:1245-1280℃固溶0.5-1小时,空冷;再经过760-800℃保温3小时时效处理。

12.本发明合金设计机理如下:

13.本发明的合金通过添加w,协同控制al、mn含量,以保证合金的热变形、抗氧化和组织稳定性,抑制时效过程laves脆性相析出。

14.本发明的合金要求严格控制合金中o氧含量,要求o含量≤0.07wt.%,以提高变形合金塑性。

15.本发明的合金要求添加适量b,要求b含量0.1-0.3at.%,与其他元素适量配比,以提高合金的室温、高温强度。

16.为保证合金具有在700~750℃具有更高的拉伸强度,变形合金热处理制度为:1245-1280℃固溶0.5-1小时,空冷,然后经过760-800℃保温3小时时效处理。

17.本发明的优点和有益效果如下:

18.1.本发明通过优化tial合金成分,通过真空感应熔炼制备的铸锭可在常规条件进行热变形处理,合金铸锭热变形前无需热等静压(hip),锻造、轧制过程亦无需包套、等温处理,变形成本低,材料利用率高。生产工艺实施性强,材料可大批量生产。

19.2.本发明合金在700~750℃下兼具优异的高温抗氧化性和组织热稳定性,高温抗氧化性优于ti-42al-5mn,长期时效过程中组织无laves脆性相析出。

20.3.本发明制备的锻造变形合金在室温和高温强度适中、塑性优异;热轧棒合金室温和750℃条件下的强度和塑性超过tnm、高nb-tial、ti-42al-5mn等变形合金。

附图说明

21.图1为本发明合金和现有ti-42al-5mn合金在800℃/1h循环氧化100h后的表面低倍形貌;其中:(a)ti-42al-5mn合金;(b)本发明合金。

22.图2为本发明合金和ti-42al-5mn合金在800℃/1h循环氧化100h后的氧化动力学曲线。

具体实施方式

23.下面将结合附图和实施例对本发明作进一步的详细说明。

24.本发明提供一种高抗氧化、高塑性的变形tial合金,以下实施例中合金采用真空感应熔炼方法进行合金化,按照表1合金成分进行配料,采用cao坩埚在真空感应熔炼炉中直接冶炼成铸锭。从合金铸锭上取样测试1100~1300℃、应变速率10s-1

和0.1s-1

条件下的热压缩应力-应变曲线;在800℃/保温时间1h的氧化条件下进行循环100周次的抗氧化实验,判定合金的高温氧化性能;合金铸锭经过锻造成直径为30~60mm棒材,再经过热轧制成直径约10~18mm棒材;从锻棒和热轧棒上取样,利用sem、epma、ebsd和tem检测合金组织、结构,在拉伸机上进行室温和高温拉伸试验评价其综合机械性能;

25.对变形合金(锻棒和热轧棒)进行热处理后,在750~800℃范围内合金长期时效过程观察laves有害相的析出情况,评价其服役组织热稳定性。

26.实施例1-4:

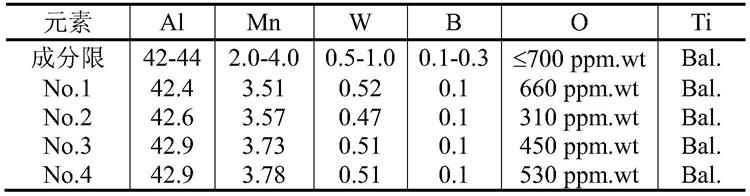

27.根据表1中合金化学成分,采用真空感应炉熔炼了四批次合金铸锭,分别为实施例1(第一批次,no.1)、实施例2(第二批次,no.2)、实施例3(第三批次,no.3)和实施例4(第四批次,no.4)。其中第一、二批次铸锭为真空感应 离心浇注的20~50kg离心锭,用于压缩、氧化实验、及锻造变形;第三、四批次铸锭为真空感应 重力浇注,为20~50kg铸锭,用于锻造 轧制变形。两批次材料化学成分如表1所示。

28.从第一批次离心铸锭上截取系列试样,在gleeble-3800热模拟试验机上测试1100℃、1150℃、1200℃、1250℃、1300℃,应变速率10s-1

和0.1s-1

条件下的热压缩应力-应变曲线,试样的最大流变抗力数据列于表2。

29.从第一批次离心铸锭上截取系列10mm

×

10mm

×

5mm实验样品,在800℃进行循环氧化,每隔1h循环一次,按照航空工业标准-钢及高温合金的抗氧化性测试试验方法(hb52580-2000)规定,氧化的总循环周次为100次(100h),氧化增重和氧化膜脱落重量采用精度为0.1mg的电子天平进行测量。本发明合金氧化后的低倍形貌和氧化动力学曲线如图1-2所示。从图中可以看出,在800℃温度下新合金表面形成的氧化膜均不发生脱落,附着性好,抗氧化性能优异。

30.将第一、二批次离心铸锭进行锻造变形。锻造初始变形温度为1300~1350℃,最终变形温度大于1100℃。采取两镦两拔工艺,锻前尺寸为锻后截面直径为30~50mm,变形量大于60%。从锻件上截取试样进行室、高温拉伸性能和显微硬度测试,数据列于表3和表4。

31.将第三、四批次的铸锭经一次拔长工艺锻造成截面直径的锻锭,锻造初始变形温度为1300~1350℃,最终变形温度大于1100℃。再经y型轧机一火多孔径轧制成直径为10~18mm的棒材,轧制初始变形温度为1300~1350℃。从棒材上截取试样进行室、高温拉伸测试,数据列于表5。

32.本发明合金热处理制度为1245-1280℃固溶0.5-1小时,空冷,然后经过760-800℃保温3小时时效处理。表6列出新合金锻态、轧态热处理后的室、高温拉伸性能数据。

33.表7列出本发明合金和ti-42al-5mn合金在800℃时效30天后对应的瞬时拉伸强度数据。从表中数据可以看出,本发明合金性能稳定性良好,显著优于ti-42al-5mn合金。

34.表1.采用真空感应炉熔炼的四批次本发明合金化学成分(at.%)

[0035][0036]

表2.本发明合金和ti-42al-5mn合金不同温度(℃)的最大流变应力(mpa)

[0037][0038]

表3.锻态的本发明合金和ti-42al-5mn室温和高温瞬时拉伸性能

[0039][0040]

表4.锻态的本发明合金和ti-42al-5mn显微硬度

[0041][0042]

表5.不同尺寸轧棒的本发明合金室温和高温瞬时拉伸性能

[0043][0044]

表6.热处理后本发明合金室温和高温瞬时拉伸性能

[0045][0046]

表7.长期时效后本发明合金和ti-42al-5mn合金室温瞬时拉伸性能

[0047]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。