一种冲压弹簧片及其生产工艺

1.技术领域

2.本发明涉及冲压弹簧片技术领域,特别是涉及冲压弹簧片及其生产工艺。

3.

背景技术:

4.目前冲压弹簧片的材料一般为不锈钢301和不锈钢304,这些材料制得的冲压弹簧片,一般只用于小型机械结构,这是因为总的来说冲压弹簧片基于结构较为简单,弹性依旧略显不足,而导致冲压弹簧片弹性不足的原因是冲压弹簧片材料的力学性能不足。虽然目前市面上冲压弹簧片的弹性性能相较于弹簧来说并不好,但市场对冲压弹簧片的需求还是较高,这是因为冲压弹簧片能够较好地适应空间布置紧凑或者空间结构相对复杂的情况,为使得冲压弹簧片能够满足更多的使用场景,有必要研发一种弹性性能更好的钢材。

5.

技术实现要素:

6.基于此,有必要提供一种冲压弹簧片及其生产工艺。

7.一种冲压弹簧片的生产工艺,包括如下步骤:提供如下质量份的冲压弹簧片原料:碳0.4份~0.5份、硅0.1份~0.2份、锰0.45份~0.6份、铬1.3份~1.5份、镍0.05份~0.1份、钛0.01份~0.05份、钼0.25份~0.4份和铁35份~50份;将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物;将碳和硅沿第一熔化物的边沿倒入,得到第二融化物;浇铸第二熔化物,得到基体;将基体进行裁切处理以及成型处理,得到所述冲压弹簧片。

8.通过上述方法制得的基体相较于目前市面上的钢材力学性能较好,当采用上述基体来制作冲压弹簧片时,冲压弹簧片的弹性性能更好,能够使得冲压弹簧片的适用性更高。

9.在其中一个实施例中,所述将碳和硅沿第一熔化物的边沿倒入,得到第二融化物的步骤包括:将碳和硅按至少两批次沿第一熔化物的边沿倒入,得到第二融化物。

10.在其中一个实施例中,所述将基体进行裁切处理以及成型处理,得到所述冲压弹簧片的步骤包括:将基体进行裁切处理,得到基板;将基板进行成型处理,得到所述冲压弹簧片。

11.在其中一个实施例中,所述将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物的步骤中,采用熔融装置将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物。

12.一种冲压弹簧片,采用如上述任一实施例中所述的冲压弹簧片的生产工艺制备得

到。

13.附图说明

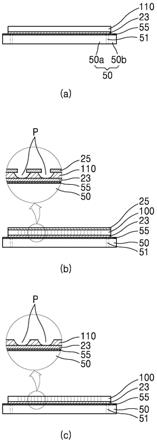

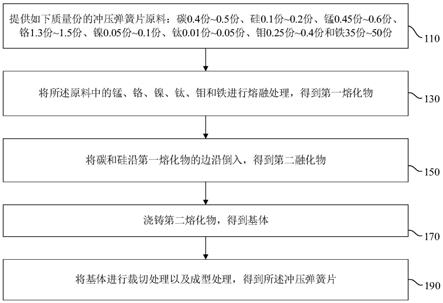

14.图1为一个实施例的冲压弹簧片的生产工艺的生产流程示意图;图2为另一个实施例的熔融装置的一方向的结构剖视示意图;图3为一个实施例的熔融装置的一方向的示意图;图4为另一个实施例的熔融装置的一方向的结构剖视示意图;图5为另一个实施例的熔融装置的一方向的结构剖视示意图;图6为另一个实施例的盖体和遮挡件的一方向的结构剖视示意图;图7为另一个实施例的熔融装置的一方向的结构剖视示意图。

15.各附图中,10、熔融装置;200、箱体;201、加热腔;202、开口;210、凸块;300、内胆;301、容置腔;302、腔口;400、盖体;401、通槽;410、导引部;411、导引通道;420、遮挡件;421、滑轨;422、滑槽;500、把手;510、凸起部;520、延伸手柄。

16.具体实施方式

17.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

18.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

19.如图1所示,在其中一个实施例中,提供一种冲压弹簧片的生产工艺,包括如下步骤:步骤110,提供如下质量份的冲压弹簧片原料:碳0.4份~0.5份、硅0.1份~0.2份、锰0.45份~0.6份、铬1.3份~1.5份、镍0.05份~0.1份、钛0.01份~0.05份、钼0.25份~0.4份和铁35份~50份。

20.步骤130,将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物。

21.步骤150,将碳和硅沿第一熔化物的边沿倒入,得到第二融化物。

22.步骤170,浇铸第二熔化物,得到基体。

23.步骤190,将基体进行裁切处理以及成型处理,得到所述冲压弹簧片。

24.为便于理解本技术,以下各实施例将锰、铬、镍、钛、钼和铁称为金属原料,将碳和硅称为非金属原料。

25.经过试验,申请人发现将基体中的金属原料先进行融化,再在融化的金属原料加入非金属原料后能够一定程度上加强基体的力学性能,并且发现,熔融装置是在金属原料的外侧加热的,融化的金属原料的边沿的温度较高,这样,融化后的金属原料的边沿和中部

之间就会存在温度差,从而使得融化的金属原料具有流动性,这样,融化的金属原料会自边沿向中部方向流动,而位于中部且靠近容置腔底部的金属原料会朝容置腔侧壁的方向流动,由此使得融化的金属原料在这一循环的流动轨迹不断循环流动,此时,将非金属原料加入融化的金属原料的边沿,能够使得非金属原料随着融化的金属原料流动而均匀地扩散至融化的金属,这样,制得的基体能够具有良好的力学性能。通过上述方法制得的基体相较于目前市面上的钢材力学性能较好,当采用上述基体来制作冲压弹簧片时,冲压弹簧片的弹性性能更好,能够使得冲压弹簧片的适用性更高。值得一提的是,各实施例所述的融化的金属原料即为第一熔化物。

26.为使得非金属原料与金属原料混合更加均匀,在其中一个实施例中,所述将碳和硅沿第一熔化物的边沿倒入,得到第二融化物的步骤包括:将碳和硅按至少两批次沿第一熔化物的边沿倒入,得到第二融化物。在其中一个实施例中,将第一批次的碳和硅加入第一熔化物后,随着第一熔化物的流动,第一批次的碳和硅先向中部扩散,再将第二批次的碳和硅加入第一熔化物后,使得第二批次的碳和硅随着第一熔化物的流动而继续向中部扩散,

……

,以此类推直至将第n批次的碳和硅加入第一熔化物后,随着第一熔化物的流动,第n批次的碳和硅先向中部扩散,这样,使得非金属原料能够均匀地被混合于金属原料当中,使得基体的各位置的强度均匀,进而使得基体整体的力学性能更佳。

27.在其中一个实施例中,所述将基体进行裁切处理以及成型处理,得到所述冲压弹簧片的步骤包括:将基体进行裁切处理,得到基板;将基板进行成型处理,得到所述冲压弹簧片。目前市面上的冲压弹簧片的厚度约在0.05mm~2mm之间,因此需要将基体裁切至0.05mm~2mm,且按需要裁切为冲压弹簧片的形状,得到基板,再将基板进行成型处理即可得到冲压弹簧片。在其中一个实施例中,将基板进行冲压成型处理,得到所述冲压弹簧片。

28.在另一个实施例中,浇铸所述第二熔化物得到0.05mm~2mm的基体,本实施例中直接浇铸得到较薄的基体,这样裁切处理时只需要按需要裁切弹片的外沿尺寸即可,而不需要另外将弹片裁切至预设厚度,节约了裁切处理的步骤,提高生产效率。

29.为实现融化金属原料,在其中一个实施例中,所述将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物的步骤中,采用熔融装置将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物。

30.为较好地实现本技术中将碳和硅沿第一熔化物的边沿倒入,得到第二融化物的步骤,如图2和图3所示,在其中一个实施例中,所述熔融装置10包括箱体200、内胆300和盖体400,所述箱体200内开设有加热腔201,所述加热腔201具有开口202,所述内胆300设置于所述加热腔201内,所述内胆300内开设有容置腔301,所述容置腔301具有腔口302,所述盖体400盖设于所述箱体200并活动封闭所述开口202,所述盖体400上开设有多个通槽401,各所述通槽401分别与所述容置腔301连通,且各所述通槽401绕所述盖体400的中部呈环形阵列设置,所述通槽401靠近所述容置腔301的一端朝向所述腔口302设置,且各所述通槽401在所述腔口302所在平面的投影靠近所述腔口302的外轮廓设置,即所述桶槽401对齐于所述腔口的外轮廓设置。上述的熔融装置10专用于本技术的生产工艺,具体地,所述放置腔用于放置内胆300,也用于放置燃料,所述容置腔301用于放置冲压弹簧片原料,燃料燃烧时,能够加热内胆300,熔融装置10的使用方法如下:将所述原料中的锰、铬、镍、钛、钼和铁放入容置腔301内,并盖上盖体400,点燃放置腔内的燃料,以加热内胆300,且使得容置腔301内的

金属原料融化,得到第一熔化物。在其中一个实施例中,腔口302朝上,将碳和硅沿通槽401倒入容置腔301内,碳和硅在重力作用下朝下运动,由于所述通槽401在所述腔口302所在平面的投影靠近所述腔口302的外轮廓设置,即通槽401对齐于容置腔301靠近外轮廓的位置,使得碳和硅能够沿第一熔化物的边沿倒入,得到第二融化物。通过上述的熔融装置10能够较好地实现本技术中将碳和硅沿第一熔化物的边沿倒入的步骤,能够直接通过通槽401将碳和硅加入第一熔化物中,而不需要打开盖体400再添加碳和硅,由于通槽401的截面面积远小于开口202的截面面积,这样,避免了箱体200内的高温气体沿开口202大量喷出的情况,使得人员操作更加安全,同时,通槽401可以起到导向作用,使得碳和硅能够精准地被投放于第一熔化物的边沿,以使得碳和硅均匀地混合于第一熔化物中。

31.在其中一个实施例中,所述箱体上开设有输入孔,所述输入孔用于注入燃气,燃气用于使得燃料在放置腔内能够持续燃烧。

32.为使得碳和硅能够更精准地倒入至第一熔化物的边沿,如图4所示,在其中一个实施例中,所述盖体400朝向所述箱体200的一面凸起设置有导引部410,所述导引部410靠近所述通孔的位置设置,所述导引部410远离所述盖体400的一端活动伸入所述容置腔301,具体地,导引部410用于当所述盖体400封闭所述开口202时伸入所述容置腔301,所述导引部410与所述内胆300的侧壁之间形成导引通道411,所述导引通道411与各所述通槽401连通,这样,能够使得导引通道411更加靠近容置腔301的内部,以使得碳和硅能够沿着通槽401和导引通道411并精准地落入第一熔化物的边沿,同时,导引部410能够避免碳和硅掉落至金属原料的中部,由于导向部并未阻挡非金属原料向侧边移动,这样,基于粒子的扩散作用,能使得碳和硅落下时向通槽401的侧边扩散从而在金属原料的表面形成一个完整的环形,从而使得碳和硅能够更均匀地混合于第一熔化物中。具体地,所述导引部410呈环形,且所述导引部410在所述盖体400的投影位于所述通槽401的内侧,这样,能够有助于碳和硅落下时向通槽401的侧边扩散从而在金属原料的表面形成一个完整的环形。为使得导引部410更好地伸入容置腔301以及便于从容置腔301取出,在其中一个实施例中,所述盖体与所述箱体螺接,这样,盖体需要放置至箱体或盖体需要从箱体取出时,盖体的运动方向与腔体所在的平面垂直,这样,导引部不容易触碰到容置腔的侧壁,使得导引部更容易从容置腔取出。在其中一个实施例中,所述盖体与所述箱体卡扣连接,这样,盖体需要放置至箱体或盖体需要从箱体取出时,盖体的运动方向与腔体所在的平面垂直,这样,导引部不容易触碰到容置腔的侧壁,使得导引部更容易从容置腔取出。

33.如图3所示,图3中实线圆为盖体的外轮廓,虚线圆分别表示透视的箱体200和内胆300,在其中一个实施例中,所述腔口302的截面形状呈圆形,各所述通槽401呈环形阵列设置,这样,能够使得各所述通槽401均匀地对应于腔口302的外轮廓,使得碳和硅均匀地落入第一熔化物的边沿。为使得非金属原料能够更好地通过通槽401,在其中一个实施例中,所述通槽401的截面形状呈弧形,具体地,所述通槽401在所述盖体400表面的投影的形状为弧形,且所述通槽401的圆弧中心位于所述腔口302的中部,将通槽401设置为弧形能够尽量增大通槽401的截面面积,避免碳和硅在通槽401内堵塞,有利于非金属原料更好地通过所述通槽401。

34.为避免高温气体从通槽401喷出,如图5所示,在其中一个实施例中,所述盖体400上活动设置有多个遮挡件420,每一遮挡件420与一通槽401对应设置,所述遮挡件420用于

活动封闭所述通槽401,以避免所述高温气体从通槽401处喷出。进一步地,在其中一个实施例中,所述盖体400开设有滑轨421,所述遮挡件420滑动设置于所述滑轨421上,具体地,所述遮挡件420上开设有滑槽422,所述遮挡件420通过所述滑槽422套设于所述滑轨421上,以实现遮挡件420滑动设置于所述盖体400,所述遮挡件420具有相对于所述盖体400的第一位置和第二位置,当所述遮挡件420在所述第一位置时,所述容置腔301通过通槽401与外部连通,此时能够通过通槽401向容置腔301内投放非金属原料,当所述遮挡件420在所述第二位置时,所述通槽401被封闭,从而避免放置腔内的高温气体从通槽401喷出,避免熔融处理时给人员和周围环境带来破坏,同时,由于高温气体的运动方向是从放置腔内部朝向外部的,而遮挡件420仅能够在盖体400上滑动,而不能朝远离盖体400的方向运动,这样,遮挡件420在远离盖体400的方向上是紧密且牢固的,能够避免高温气体将遮挡件420冲出。请参阅图6,图6中虚线表示的通槽401为透视结构,在其中一个实施例中,所述遮挡件420上开设有滑槽422,所述滑轨421和所述滑槽422的截面形状分别为凸字形,以使得所述滑槽422稳定地卡在滑轨421上,避免遮挡件420朝远离盖体400的方向运动,同时还能实现遮挡件420在滑轨421上滑动。

35.请再参阅图5,图5中在容置腔301内设置有金属原料,融化的金属原料的流动路径见容置腔301内的环形箭头所示,融化的金属原料会自边沿向中部方向流动,而位于中部且靠近容置腔301底部的金属原料会朝容置腔301侧壁的方向流动,由此使得融化的金属原料在这一循环的流动轨迹不断循环流动。

36.在其中一个实施例中,所述遮挡件上设置有施力部,所述施力部用于方便施力,以便于移动所述遮挡件,同时施力部相较于遮挡件距离盖体更远,传导至把手的热量会更少,避免移动遮挡件时烫手。在其中一个实施例中,所述盖体朝向所述容置腔的一侧依次设置有导热层和隔热层,其中,隔热层与所述盖体连接,通过导热层和隔热层的配合,导热层吸收热量,并且在导热层上扩散均匀,这样,在导热层的各位置的温度较为均匀,然后隔热层再阻隔热量向盖体传播,由于在导热层上不存在高热区域,因此隔热层能够对热量较好地阻隔,避免盖体过度发热。

37.为使得放置腔内气体的温度更加均匀,如图5所示,在其中一个实施例中,所述放置腔的壁部凸起设置有多个凸块210,当燃气在放置腔内流动时,凸块210能够起到扰流的作用,使得放置腔内的燃气被扰乱并相互混合,带有热量的燃气在混合时能够相互传热,使得放置腔内气体的温度更加均匀,以此能够更均匀地对内胆300进行加热,从而使得金属原料能够被均匀地加热。

38.在一个实施例中,所述凸块包括设置于所述放置腔壁部的第一凸楞和第二凸楞,第一凸楞和第二凸楞交叉设置形成网状结构,试验表明,第一凸楞和第二凸楞交叉设置形成网状结构后能够使得内胆整体的热量更加均匀,这样,有利于金属原料被均匀加热,同时,有利于位于边沿的第一熔化物沿中部不断流动,并使得第一熔化物的流动性更好,使得非金属原料和金属原料更加均匀地混合,提高基体的力学性能。

39.为避免开启盖体400时烫手,如图7所示,在其中一个实施例中,所述盖体400上设置有把手500。所述把手500延伸了传热距离,使得把手500不会较快地发烫,避免开启盖体400时烫手。为更好地避免烫手,在其中一个实施例中,所述把手500朝向所述盖体400的一面设置有凸起部510,所述凸起部510的凸起于把手500的高度大于10cm,所述熔炼装置还包

括延伸手柄520,所述延伸手柄520开设有插孔,所述插孔活动套设于所述凸起部510上,延伸手柄520在使用时才和把手500连接,通过延伸手柄520能够避免开启盖体400时烫手,同时,伸手柄向上抬起时,由于杠杆作用能够使得通孔的侧壁紧紧抵接于凸起部510的外周壁面,使得所述延伸手柄520与把手500之间较为稳固,配合凸起部510的凸起于把手500的高度大于10cm,能够有效防止延伸手柄520脱开,这样,即可通过抬起延伸手柄520很好地翘起盖体400,通过延伸手柄520既实现了避免开启盖体400时烫手,又能够较省力地开启盖体400。为更好地配合盖体400与所述箱体200螺接的情况,在其中一个实施例中,所述凸起部510的截面形状与所述插孔的截面形状分别为多边形,这样,通过延伸手柄520转动所述盖体400时,延伸手柄520与所述把手500相对固定,能够较好地使得盖体400相对于箱体200转动,进一步地,在其中一个实施例中,所述把手500和所述延伸手柄520的数量为多个,通过多个延伸手柄520能够均匀施力,使得提起盖体400更加容易。

40.以下为本技术的一些具体实施例:实施例1:提供如下质量份的冲压弹簧片原料:碳0.4份、硅0.1份、锰0.45份、铬1.3份、镍0.05份、钛0.01份、钼0.25份和铁35份;将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物;将碳和硅沿第一熔化物的边沿倒入,得到第二融化物,其中,本步骤采用上述实施例所述的熔融装置实现;浇铸第二熔化物,得到基体,其中,将得到的基体进行力学性能测试;将基体进行裁切处理以及成型处理,得到所述冲压弹簧片。

41.实施例2:提供如下质量份的冲压弹簧片原料:碳0.45份、硅0.15份、锰0.55份、铬1.4份、镍0.08份、钛0.03份、钼0.3份和铁40份;将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物;将碳和硅沿第一熔化物的边沿倒入,得到第二融化物,其中,本步骤采用上述实施例所述的熔融装置实现;浇铸第二熔化物,得到基体,其中,将得到的基体进行力学性能测试;将基体进行裁切处理以及成型处理,得到所述冲压弹簧片。

42.实施例3:提供如下质量份的冲压弹簧片原料:碳0.5份、硅0.2份、锰0.6份、铬1.5份、镍0.1份、钛0.05份、钼0.4份和铁50份;将所述原料中的锰、铬、镍、钛、钼和铁进行熔融处理,得到第一熔化物;将碳和硅沿第一熔化物的边沿倒入,得到第二融化物,其中,本步骤采用上述实施例所述的熔融装置实现;浇铸第二熔化物,得到基体,其中,将得到的基体进行力学性能测试;将基体进行裁切处理以及成型处理,得到所述冲压弹簧片。

43.对比例1:不锈钢301。

44.对比例2:不锈钢304。

45.将实施例1-3的基体进行测试,并对比例1-2的不锈钢产品进行力学性能测试,试

验结果汇总如下表。

46.可见,本技术实施例1-3的力学性能均优于对比例1的不锈钢301和对比例1的不锈钢304,这样,在制作相同形状的冲压弹簧片时,通过实施例1-3制得的冲压弹簧片的弹性性能会优于对比例1-2制得的冲压弹簧片的弹性性能。且对比实施例1-3可知,由实施例2中所记载生产工艺制得的基体综合性能最佳,这样,实施例2得到的基体来制得的冲压弹簧片具有最好的弹性性能。

47.值得一提的是,显然地,不同材料会影响冲压弹簧片的弹性性能,力学性能越好,则制得的相同的弹片形状相同时弹性性能也越好,弹性性能与力学性能的详细关系可以直接查看现有技术的记载,本技术不累赘说明。

48.在其中一个实施例中,提供一种冲压弹簧片,采用如上述任一实施例所述的方法制备得到,上述的冲压弹簧片的弹性性能较好,能够使得冲压弹簧片的适用性更高。

49.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

50.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。