1.本发明属于智能农业机械技术领域,具体涉及一种串番茄采摘末端执行器、机器人及其采摘方法。

背景技术:

2.中国是鲜食番茄的生产和消费大国,其种植面积广大,年消费量巨大。其中串番茄因其营养丰富、食用方便和品种多样,并且具有药用价值,在鲜食番茄消费中占重要地位,是人们日常生活中的必不可少的果蔬之一。我国串番茄的种植和消费正处于上升阶段,新鲜串番茄的市场需求量日益增加,温室串番茄的种植规模进一步扩大。在串番茄的农业生产中,果实采收作业是农业生产的重要环节,也是串番茄生产链中最耗时和费力的环节。但目前我国串番茄的采摘作业主要依靠手工完成,其劳动强度大、生产成本高、整体的机械化水平低。

3.串番茄呈穗状生长,果实分布密集,生长姿态多样,并无适应性强的末端执行器,成串采摘困难,因此当前采摘机器人多是针对普通番茄进行采摘,对串番茄的采摘较少。

4.串番茄进行单果采收的方法,虽然能够保证单果采摘的成熟质量,但采摘时需要多次定位和执行多次采摘动作,效率较低,易损伤单果,且不利于长时间的存储。串收的方式能够提高采摘效率,采摘时保留果梗能够提高存储时间。

5.串番茄的采收需要剪切果梗,将串番茄与主茎分离,并夹持放到指定位置,当前的串番茄的末端执行器的体积大,对周围物体的干涉大,尤其是沿刀头切割方向的尺寸较大,且视觉依赖程度高,对误差的冗余小。

6.当前串番茄串收的机器人采摘方法主要是通过视觉的方式检测果梗的位置和姿态,但果梗可剪切的部分较短,横截尺寸较小,对相机的硬件要求较高,果梗不易检测,且果实位于主茎的前侧和后侧时,果梗并不能完全检测到。

7.果实的生长位置相对于主茎多样,当果实位于主茎后侧或者斜后方时,当前的采摘装置和采摘方式均无法对串番茄进行成串采收。

技术实现要素:

8.本发明的目的是提供一种串番茄采摘末端执行器、机器人及其采摘方法,解决了串番茄串收采摘中存在的对视觉依赖程度大、误差冗余小、果梗检测困难、对果实位于主茎后侧或者斜后方的情况无法对串番茄进行串收等问题。

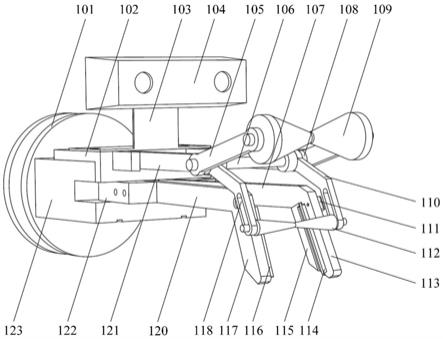

9.为了实现上述目的,本发明提供了如下技术方案:

10.一种用于采摘串番茄的末端执行器1,所述串番茄包括主茎7、果实8和果梗9,所述末端执行器1包括切割装置、引导限位装置、切刀驱动器123和rgb

‑

d相机104。

11.所述切割装置包括并列设置的左切刀和右切刀;所述左切刀包括能够拆卸连接的左刀头113和左刀柄107;所述右切刀包括能够拆卸连接的右刀头117和右刀柄120;所述切刀驱动器123包括两个能够开合控制的夹爪;两个夹爪各通过一连接块122分别与左刀柄

107和右刀柄120固接;当左刀柄107和右刀柄120处于水平状态时,左刀头113和右刀头117均向下折弯,所述左刀头113与左刀柄107之间以及右刀头117与右刀柄120之间的折弯部具有相同的夹角α。

12.所述右刀头117的内端面嵌有一切割刀片116;所述左刀头113的内端面分别设有一与切割刀片116相对应的刀槽114,以及一平行于刀槽114的摆动轴124;所述摆动轴124上设有一始终与左刀头113的内端面贴合的摆动垫片115,摆动垫片115能够绕摆动轴124进行180

°

翻转,所述摆动垫片115上开有一与刀槽114形状相同的槽口,当摆动垫片115翻转至摆动轴124前侧或后侧时,摆动垫片115的槽口与刀槽114吻合。

13.所述左刀头113的外端面安装一用于翻转摆动垫片115的顶出机构111,所述顶出机构111包括前顶出杆125和后顶出杆128;所述前顶出杆125和后顶出杆128可交替伸缩地分别设置在左刀头113的前顶出孔126和后顶出孔127内,前顶出杆125和后顶出杆128分别处于伸出状态时,突出于左刀头113内端面,推动摆动垫片115翻转。

14.当切刀驱动器123的两个夹爪带动左切刀和右切刀闭合时,切割刀片116位于刀槽114中;且左刀头113内端面的摆动垫片115与右刀头117的位于切割刀片116的前侧或后侧的内端面相互接触,以夹持被切断的采摘目标的果梗9。

15.所述切刀驱动器123通过法兰盘101连接在机械臂上。

16.所述rgb

‑

d相机104通过相机支架103固定在切刀驱动器123的上端面,用于对串番茄的果梗9进行检测和定位。

17.所述引导限位装置包括上圆锥对辊109、上摆动支架105、固定支架121、固定底座102、下摆动支架110、下圆锥对辊112、转轴106和阻尼器108。

18.所述固定底座102固接在切刀驱动器123的上部,一对相互平行的固定支架121设置在左刀柄107和右刀柄120的上方,两个固定支架121的末端与固定底座102固接,两个固定支架121的首端设置一转轴106。

19.一对上摆动支架105的末端分别连接在转轴106的两端,一对下摆动支架110的末端分别连接在转轴106的两端,且上摆动支架105和下摆动支架110均通过阻尼器108获得阻力。

20.所述上圆锥对辊109两端的转动轴分别连接在两个上摆动支架105的首端,上圆锥对辊109的辊体直径自两端向中间递减,用于引导和限位串番茄的主茎7。

21.所述下摆动支架110包括一与左刀头113和右刀头117平行的对辊安装部,所述对辊安装部沿其长度方向开有一滑动槽118;所述下圆锥对辊112两端的主动轴分别设置在两个下摆动支架110的滑动槽118中;所述下圆锥对辊112的辊体直径自两端向中间递减,用于引导和限位串番茄的果梗9。

22.所述夹角α为90

°

~150

°

。

23.所述摆动垫片115通过磁吸方式与左刀头113的内端面贴合。

24.所述右刀头117的位于切割刀片116的前侧和后侧的内端面上均设有软垫片129,软垫片129的厚度为1~3mm。

25.所述切刀驱动器123的驱动方式为液压驱动、电驱动或气动。

26.沿转轴106的中部至端部方向,固定支架121、下摆动支架110、阻尼器108和上摆动支架105依次布置;或者,沿转轴106的中部至端部方向,阻尼器108、下摆动支架110、固定支

架121和上摆动支架105依次布置。

27.所述上圆锥对辊109的辊体的最大直径为10~20mm,锥度为1.25~2.5;所述下圆锥对辊112的辊体的最大直径为5~10mm,锥度为2.2~4.4。

28.一种串番茄采摘机器人,包括所述的末端执行器1。

29.所述串番茄采摘机器人还包括多自由度机械臂2、控制系统3、rgb

‑

d相机4和轨道式采摘车5。

30.所述轨道式采摘车5在平铺于地表位于相邻两行串番茄植株之间的轨道6上移动;所述rgb

‑

d相机4通过一可伸缩和旋转的安装杆固定在轨道式采摘车5上;所述多自由度机械臂2安装在轨道式采摘车5上,末端执行器1通过法兰盘101与多自由度机械臂2连接;所述控制系统3集成在轨道式采摘车5内部,接收来自rgb

‑

d相机4和末端执行器1的rgb

‑

d相机104反馈的信息,控制多自由度机械臂2和末端执行器1的切刀驱动器123;多自由度机械臂2能够对末端执行器1进行大位移全方位的姿态调整。

31.一种利用所述的串番茄采摘机器人的串番茄采摘方法,包括如下步骤:

32.s1、串番茄采摘机器人的轨道式采摘车5沿轨道6在两行串番茄植株之间作业,采用定距离起停的方式,所定距离与rgb

‑

d相机4的视场大小相同;rgb

‑

d相机4在定点位置拍照,并将采集到的图像信息反馈给控制系统3,控制系统3检测图像信息中串番茄的主茎7、果实8和果梗9的位置,以及串番茄果实8的成熟度,并标记达到采摘要求的成熟度合格的果实8,获取串番茄果实8和主茎7的深度信息,并判别相邻串番茄果实8和主茎7的相对位置关系,以规划多自由度机械臂2的运动路径;当确定成熟度合格的采摘目标后,控制系统3控制多自由度机械臂2按照规划运动路径带动末端执行器1运动到采摘位置;

33.在初始位置,摆动垫片115位于摆动轴124的后侧;

34.s2、末端执行器1的rgb

‑

d相机104对采摘目标的果梗9进行检测和定位,控制系统3将rgb

‑

d相机104反馈的信息与步骤s1中rgb

‑

d相机4获取的果梗9的位置进行对比,修正采摘目标的果梗9的位置;

35.s3、判断采摘目标的果梗9相对于主茎7的位置关系,以主茎7朝向串番茄采摘机器人的一侧为前侧,背向串番茄采摘机器人的一侧为后侧为判断标准;如果采摘目标的果梗9位于主茎7的前侧和左右两侧时,则执行步骤s3.1对采摘目标进行采摘作业;如果采摘目标的果梗9位于主茎7的后侧时,则执行步骤s3.2对采摘目标进行采摘作业;

36.s3.1、多自由度机械臂2带动末端执行器1移动到采摘目标的果实8和果梗9的上方,且上圆锥对辊109保持水平并对准主茎7,多自由度机械臂2带动末端执行器1向主茎7水平移动,当主茎7接触并卡在上圆锥对辊109的辊体中间时,末端执行器1停止移动;在与主茎7接触过程中,上圆锥对辊109自转的同时随着上摆动支架105绕转轴106转动微调位置,对主茎7进行引导和限位;

37.随后,多自由度机械臂2带动末端执行器1向下移动,当采摘目标的果梗9接触并卡在下圆锥对辊112的辊体中间,且采摘目标的果梗9位于左刀头113与右刀头117之间时,末端执行器1停止移动;过程中,上圆锥对辊109向下移动并自转,进一步对主茎7进行引导和限位;下圆锥对辊112下压果梗9的同时自转,并沿下摆动支架110的滑动槽118由下至上运动,对果梗9进行引导和限位;

38.同时,控制系统3控制切刀驱动器123的两个夹爪闭合,进而使左刀头113和右刀头

117闭合;闭合过程中,切割刀片116将采摘目标的果梗9切断,切割刀片116并最终进入刀槽114内;左刀头113内端面的位于初始位置的摆动垫片115与右刀头117的位于切割刀片116后侧的内端面夹持住被切断的采摘目标的果梗9;

39.s3.2、多自由度机械臂2带动末端执行器1移动至主茎7的左侧并转动90

°

,使上圆锥对辊109和下圆锥对辊112处于竖直位置,下圆锥对辊112比上圆锥对辊109更靠近采摘目标的果梗9,刀头的方向朝向采摘目标的果梗9;控制系统3控制顶出机构111使后顶出杆128从后顶出孔127伸出,前顶出杆125不动,摆动垫片115绕摆动轴124翻转180

°

至摆动轴124的前侧;

40.随后,多自由度机械臂2带动末端执行器1沿机器人前进方向(即主茎7的右侧方向)水平移动,使采摘目标的果梗9接触并卡在下圆锥对辊112的辊体中间,且左刀头113与右刀头117分别位于采摘目标的果梗9的上方和下方时,末端执行器1停止移动;过程中,下圆锥对辊112推压果梗9的同时自转,并沿下摆动支架110的滑动槽118运动,对果梗9进行引导和限位;

41.随后,多自由度机械臂2带动末端执行器1向轨道式采摘车5的方向运动,使左刀头113与左刀柄107之间以及右刀头117与右刀柄120之间的折弯部紧靠主茎7,对主茎7进行定位;

42.随后,控制系统3控制切刀驱动器123的两个夹爪闭合,进而使左刀头113和右刀头117闭合,闭合过程中,切割刀片116将采摘目标的果梗9切断,切割刀片116并最终进入刀槽114内,左刀头113内端面的位于后侧果梗夹持位置的摆动垫片115与右刀头117的位于切割刀片116前侧的内端面夹持住被切断的采摘目标的果梗9;

43.s4、控制系统3控制多自由度机械臂2带动末端执行器1及被采摘的串番茄果串至收集筐的上方,并控制切刀驱动器123的两个夹爪张开,将串番茄果串放入收集筐中,多自由度机械臂2带动末端执行器1复位,顶出机构111使前顶出杆125从前顶出孔126伸出,后顶出杆128不动,摆动垫片115绕摆动轴124翻转180

°

复位至摆动轴124的后侧,进行下一次采摘作业。

44.与现有技术相比,本发明的有益效果在于:

45.串番茄果实的生长位置相对于主茎多样,当前的采摘装置和采摘方式均无法实现对后侧成串果实的采摘。本发明的串番茄采摘末端执行器通过采用弯折刀头的形式,配合多自由度机械臂的使用,实现了串番茄果实全方位的采摘,解决了当前串番茄果实位于后侧时无法串收的问题。采用上下两个圆锥对辊,用于前后和左右两个方向的引导和限位,并配合机械臂运动,提高了对采摘定位的容错率。本发明的末端执行器,结构简单、体积小、通用性强。

46.本发明的轨道式串番茄采摘机器人,避免了地面的平整度对果实定位的影响,提高了采摘效率。串番茄果梗剪切部分尺寸小,视觉检测较为困难,当果实位于前方和后方时,果梗剪切部分分别被果实和主茎遮挡,无法准确识别和定位,本发明通过识别较粗主茎和成串果实,获取主茎和果实的深度信息,并判别两者相对位置的方式,用于定位果梗的位置,并通过末端执行器的引导和限位,对其进行二次定位,能够减少主茎和果梗受力移动对切割位置定位的影响,减小定位的难度和对视觉的依赖,提高了定位的精度,降低了对视觉系统硬件的要求,解决了当果实位于主茎前后两个方向果梗被遮挡无法识别的问题。

附图说明

47.图1为本发明的末端执行器1的结构示意图;

48.图2a为本发明的右切刀的结构示意图;

49.图2b为本发明的左切刀的第一结构示意图;

50.图2c为本发明的左切刀的第二结构示意图;

51.图3为本发明的串番茄采摘机器人的结构示意图;

52.图4a为本发明的采摘目标的果梗9位于主茎7的前侧和左右两侧时的末端执行器1的采摘状态主视图;

53.图4b为本发明的采摘目标的果梗9位于主茎7的前侧和左右两侧时的末端执行器1的采摘状态侧视图;

54.图5a为本发明的采摘目标的果梗9位于主茎7的后侧时的末端执行器1的采摘状态主视图;

55.图5b为本发明的采摘目标的果梗9位于主茎7的后侧时的末端执行器1的采摘状态俯视图。

56.其中的附图标记为:

57.1 末端执行器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101 法兰盘

58.102 固定底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103 相机支架

59.104 rgb

‑

d相机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105 上摆动支架

60.106 转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107 左刀柄

61.108 阻尼器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

109 上圆锥对辊

62.110 下摆动支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111 顶出机构

63.112 下圆锥对辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113 左刀头

64.114 刀槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115 摆动垫片

65.116 切割刀片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117 右刀头

66.118 滑动槽

67.120 右刀柄

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121 固定支架

68.122 连接块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123 切刀驱动器

69.124 摆动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

125 前顶出杆

70.126 前顶出孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

127 后顶出孔

71.128 后顶出杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

129 软垫片

72.2 多自由度机械臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3 控制系统

73.4 rgb

‑

d相机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5 轨道式采摘车

74.6 轨道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7 主茎

75.8 果实

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9 果梗

具体实施方式

76.下面结合附图和实施例对本发明进行进一步说明。

77.本发明提供一种用于采摘串番茄的末端执行器1,所述串番茄包括主茎7、果实8和果梗9。

78.如图1所示,本发明的末端执行器1包括切割装置、引导限位装置、切刀驱动器123和rgb

‑

d相机104。

79.如图2a~图2c所示,所述切割装置包括并列设置的左切刀和右切刀;所述左切刀包括可拆卸连接的左刀头113和左刀柄107;所述右切刀包括可拆卸连接的右刀头117和右刀柄120。所述切刀驱动器123包括两个可开合控制的夹爪;两个夹爪各通过一连接块122分别与左刀柄107和右刀柄120固接。当左刀柄107和右刀柄120处于水平状态时,左刀头113和右刀头117均向下折弯,所述左刀头113与左刀柄107之间以及右刀头117与右刀柄120之间的折弯部具有相同的夹角α,所述夹角α为90

°

~150

°

。

80.所述右刀头117的内端面嵌有一切割刀片116;所述左刀头113的内端面分别设有一与切割刀片116相对应的刀槽114,以及一平行于刀槽114的摆动轴124;所述摆动轴124上设有一始终与左刀头113的内端面贴合的摆动垫片115,摆动垫片115能够绕摆动轴124进行180

°

翻转,所述摆动垫片115上开有一与刀槽114形状相同的槽口,当摆动垫片115翻转至摆动轴124前侧或后侧时,摆动垫片115的槽口与刀槽114吻合。

81.所述摆动垫片115通过磁吸方式与左刀头113的内端面贴合。

82.所述左刀头113的外端面安装一用于翻转摆动垫片115的顶出机构111,所述顶出机构111包括前顶出杆125和后顶出杆128;所述前顶出杆125和后顶出杆128可交替伸缩地分别设置在左刀头113的前顶出孔126和后顶出孔127内,前顶出杆125和后顶出杆128分别处于伸出状态时,突出于左刀头113内端面,推动摆动垫片115翻转。

83.当切刀驱动器123的两个夹爪带动左切刀和右切刀闭合时:

84.1、切割刀片116位于刀槽114中;

85.2、左刀头113内端面的摆动垫片115与右刀头117的位于切割刀片116的前侧或后侧的内端面相互接触,以夹持被切断的采摘目标的果梗9。

86.当摆动垫片115位于摆动轴124的后侧时,摆动垫片115处于前侧和左右两侧果梗夹持位置,即初始位置;当摆动垫片115位于摆动轴124的前侧时,摆动垫片115处于后侧果梗夹持位置。优选地,所述右刀头117的位于切割刀片116的前侧和后侧的内端面上均设有软垫片129,软垫片129的厚度为1~3mm。

87.所述切刀驱动器123通过法兰盘101连接在机械臂上,切刀驱动器123的驱动方式可以为液压驱动、电驱动以及气动等多种方式。

88.所述rgb

‑

d相机104通过相机支架103固定在切刀驱动器123的上端面,用于对串番茄的果梗9进行检测和定位。

89.所述引导限位装置包括上圆锥对辊109、上摆动支架105、固定支架121、固定底座102、下摆动支架110、下圆锥对辊112、转轴106和阻尼器108。

90.所述固定底座102固接在切刀驱动器123的上部,一对相互平行的固定支架121设置在左刀柄107和右刀柄120的上方,两个固定支架121的末端与固定底座102固接,两个固定支架121的首端设置一转轴106。

91.一对上摆动支架105的末端分别连接在转轴106的两端,一对下摆动支架110的末端分别连接在转轴106的两端,且上摆动支架105和下摆动支架110均通过阻尼器108获得阻力。

92.沿转轴106的中部至端部方向,固定支架121、下摆动支架110、阻尼器108和上摆动

支架105依次布置;或者,沿转轴106的中部至端部方向,阻尼器108、下摆动支架110、固定支架121和上摆动支架105依次布置。

93.所述上圆锥对辊109两端的转动轴分别连接在两个上摆动支架105的首端,上圆锥对辊109的辊体直径自两端向中间递减,最大直径为10~20mm,锥度为1.25~2.5;用于引导和限位串番茄的主茎7。

94.所述下摆动支架110包括一与左刀头113和右刀头117平行的对辊安装部,所述对辊安装部沿其长度方向开有一滑动槽118;所述下圆锥对辊112两端的主动轴分别设置在两个下摆动支架110的滑动槽118中;所述下圆锥对辊112的辊体直径自两端向中间递减,最大直径为5~10mm,锥度为2.2~4.4;用于引导和限位串番茄的果梗9。

95.如图3所示,本发明提供一种串番茄采摘机器人,包括末端执行器1、多自由度机械臂2、控制系统3、rgb

‑

d相机4和轨道式采摘车5。

96.所述轨道式采摘车5在平铺于地表位于相邻两行串番茄植株之间的轨道6上移动。所述rgb

‑

d相机4通过一可伸缩和旋转的安装杆固定在轨道式采摘车5上。所述多自由度机械臂2安装在轨道式采摘车5上,末端执行器1通过法兰盘101与多自由度机械臂2连接。所述控制系统3集成在轨道式采摘车5内部,接收来自rgb

‑

d相机4和末端执行器1的rgb

‑

d相机104反馈的信息,控制多自由度机械臂2和末端执行器1的切刀驱动器123。多自由度机械臂2能够对末端执行器1进行大位移全方位的姿态调整。

97.一种利用上述串番茄采摘机器人的串番茄采摘方法,包括如下步骤:

98.s1、串番茄采摘机器人的轨道式采摘车5沿轨道6在两行串番茄植株之间作业,采用定距离起停的方式,所定距离与rgb

‑

d相机4的视场大小相同;rgb

‑

d相机4在定点位置拍照,并将采集到的图像信息反馈给控制系统3,控制系统3检测图像信息中串番茄的主茎7、果实8和果梗9的位置,以及串番茄果实8的成熟度,并标记达到采摘要求的成熟度合格的果实8,获取串番茄果实8和主茎7的深度信息,并判别相邻串番茄果实8和主茎7的相对位置关系,以规划多自由度机械臂2的运动路径;当确定成熟度合格的采摘目标后,控制系统3控制多自由度机械臂2按照规划运动路径带动末端执行器1运动到采摘位置;

99.在初始位置,摆动垫片115位于摆动轴124的后侧。

100.s2、末端执行器1的rgb

‑

d相机104对采摘目标的果梗9进行检测和定位,控制系统3将rgb

‑

d相机104反馈的信息与步骤s1中rgb

‑

d相机4获取的果梗9的位置进行对比,修正采摘目标的果梗9的位置;

101.s3、判断采摘目标的果梗9相对于主茎7的位置关系,以主茎7朝向串番茄采摘机器人的一侧为前侧,背向串番茄采摘机器人的一侧为后侧为判断标准;如果采摘目标的果梗9位于主茎7的前侧和左右两侧时,则执行步骤s3.1对采摘目标进行采摘作业;如果采摘目标的果梗9位于主茎7的后侧时,则执行步骤s3.2对采摘目标进行采摘作业;

102.s3.1、如图4a和图4b所示,多自由度机械臂2带动末端执行器1移动到采摘目标的果实8和果梗9的上方,且上圆锥对辊109保持水平并对准主茎7,多自由度机械臂2带动末端执行器1向主茎7水平移动,当主茎7接触并卡在上圆锥对辊109的辊体中间时,末端执行器1停止移动;在与主茎7接触过程中,上圆锥对辊109自转的同时随着上摆动支架105绕转轴106转动微调位置,对主茎7进行引导和限位;

103.随后,多自由度机械臂2带动末端执行器1向下移动,当采摘目标的果梗9接触并卡

在下圆锥对辊112的辊体中间,且采摘目标的果梗9位于左刀头113与右刀头117之间时,末端执行器1停止移动;过程中,上圆锥对辊109向下移动并自转,进一步对主茎7进行引导和限位;下圆锥对辊112下压果梗9的同时自转,并沿下摆动支架110的滑动槽118由下至上运动,对果梗9进行引导和限位;

104.同时,控制系统3控制切刀驱动器123的两个夹爪闭合,进而使左刀头113和右刀头117闭合;闭合过程中,切割刀片116将采摘目标的果梗9切断,切割刀片116并最终进入刀槽114内;左刀头113内端面的位于初始位置的摆动垫片115与右刀头117的位于切割刀片116后侧的内端面夹持住被切断的采摘目标的果梗9;

105.s3.2、如图5a和图5b所示,多自由度机械臂2带动末端执行器1移动至主茎7的左侧并转动90

°

,使上圆锥对辊109和下圆锥对辊112处于竖直位置,下圆锥对辊112比上圆锥对辊109更靠近采摘目标的果梗9,刀头的方向朝向采摘目标的果梗9;控制系统3控制顶出机构111使后顶出杆128从后顶出孔127伸出,前顶出杆125不动,摆动垫片115绕摆动轴124翻转180

°

至摆动轴124的前侧;

106.随后,多自由度机械臂2带动末端执行器1沿机器人前进方向(即主茎7的右侧方向)水平移动,使采摘目标的果梗9接触并卡在下圆锥对辊112的辊体中间,且左刀头113与右刀头117分别位于采摘目标的果梗9的上方和下方时,末端执行器1停止移动;过程中,下圆锥对辊112推压果梗9的同时自转,并沿下摆动支架110的滑动槽118运动,对果梗9进行引导和限位;

107.随后,多自由度机械臂2带动末端执行器1向轨道式采摘车5的方向运动,使左刀头113与左刀柄107之间以及右刀头117与右刀柄120之间的折弯部紧靠主茎7,对主茎7进行定位;

108.随后,控制系统3控制切刀驱动器123的两个夹爪闭合,进而使左刀头113和右刀头117闭合,闭合过程中,切割刀片116将采摘目标的果梗9切断,切割刀片116并最终进入刀槽114内,左刀头113内端面的位于后侧果梗夹持位置的摆动垫片115与右刀头117的位于切割刀片116前侧的内端面夹持住被切断的采摘目标的果梗9;

109.s4、控制系统3控制多自由度机械臂2带动末端执行器1及被采摘的串番茄果串至收集筐的上方,并控制切刀驱动器123的两个夹爪张开,将串番茄果串放入收集筐中,多自由度机械臂2带动末端执行器1复位,顶出机构111使前顶出杆125从前顶出孔126伸出,后顶出杆128不动,摆动垫片115绕摆动轴124翻转180

°

复位至摆动轴124的后侧,进行下一次采摘作业。

110.所述方法中,按照采摘目标的果梗9位于主茎7的前侧、左右两侧、后侧的次序先后采摘。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。