1.本发明涉及pps改性技术领域,具体为一种聚苯硫醚砜酮纤维的制备方法。

背景技术:

2.聚苯硫醚(pps)是分子主链中带有苯硫基的热塑性树脂,由于其具有优良的耐高温、耐腐蚀、耐辐射、阻燃等特点,因此在高温恶劣环境中有广泛应用。但是由于pps纤维容易蠕变收缩,存在熔滴现象,且不耐氧化和耐温性低,在180℃以上的环境使用受到限制。虽然国内外积极研发,初步形成了一定的pps纤维或改性纤维的生产能力(zl201510631820.5和zl201510350644.8),但是pps衍生纤维产品仍然存在韧性差、强度低、不耐紫外线、高功能产品少等问题。

3.目前pps一般经过填充、改性后用作特种工程塑料,然后纺制pps复合纤维,但添加改性技术不能有效提高pps纤维的耐氧化性和耐高温性等性能,而pps氧化改性技术可以极大的提高纤维的耐氧化性和耐温性,但单纯pps纤维氧化造成纤维力学性能极大地下降,不能有效提高改性纤维的强度和韧性。

4.当前,已经开发出来的结构改性pps树脂主要有聚苯硫醚酮(ppsk)、聚苯硫醚砜、聚苯硫醚酰胺和聚苯腈硫醚等。这些pps衍生物主要通过含有特种官能团的第三单体共聚引入,实现特种改性基团在pps分子链中的引入,但单体共聚成本高,且第三单体的引入将极大地导致目标化合物平均分子量降低。聚苯硫醚砜虽然具有优良的耐高温性能,但其耐溶剂性比结晶型聚芳硫醚类树脂略差。聚苯硫醚酮也是一种耐高温和耐腐蚀型材料,在高温下具有高强度、高模量的结晶性和耐高温热塑性的树脂。与前两者相比,聚苯硫醚砜酮结合了聚苯硫醚砜和聚苯硫醚酮的优点,相比pps,其机械性能、耐高温和耐溶剂性能更为优良,其热变形温度可达300℃以上,在汽车、化工、电子、电器、精密机械、航空等相关行业有巨大的潜在应用价值。

5.目前聚苯硫醚砜酮树脂的制备只有一种方式:以硫化钠、4,4'

‑

二氯二苯砜和4,4'

‑

二氯二苯甲酮为原料,以n

‑

甲基吡咯烷酮溶剂,以氢氧化钠为助剂,以苯甲酸钠为催化剂,直接聚合产生(申请号201610753506.9的发明申请)。但是该改性方法工艺较复杂、聚合难控制,聚合产物平均分子量低、聚合成本相对较高,因此高品质产品产业化难度大。

技术实现要素:

6.针对现有技术的不足,本发明拟解决的技术问题是,提供一种聚苯硫醚砜酮纤维的制备方法。

7.本发明解决所述技术问题的技术方案是,提供一种聚苯硫醚砜酮纤维的制备方法,其特征在于,该方法包括以下步骤:

8.(1)以金属氧化物为催化剂,将pps树脂、金属氧化物与羧酸利用螺杆挤出反应共混熔融一步法原位纺丝,制备含酮pps丝束;或将pps树脂、金属氧化物与羧酸利用螺杆挤出反应共混熔融造粒,制备含酮pps颗粒,再以含酮pps颗粒为原料进行颗粒熔融纺丝,制备含

酮pps丝束;所述羧酸为二元羧酸或多元羧酸;

9.(2)将步骤(1)制得的含酮pps丝束置于氧化体系中,在氧化催化剂的作用下进行氧化反应,得到聚苯硫醚砜酮初生纤维;

10.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维除杂后,再经干燥,得到聚苯硫醚砜酮纤维。

11.与现有技术相比,本发明有益效果在于:

12.(1)本发明以pps树脂为原料,利用羧酸为改性剂,并添加纳微米金属氧化物作为傅克酰基化催化剂,在熔融状态下实现pps分子链间傅克酰基化交联反应(即螺杆挤出反应),实现pps分子间交联或分子间增链,并在pps分子内引入酮基;再将酮基交联或增链的pps纤维氧化,实现s原子的可控氧化,实现砜基和亚砜基的引入,获得耐高温、耐溶剂、抗蠕变、抗熔滴、抗氧化的高韧性和高强度的含酮含砜或含酮含亚砜的pps改性纤维。

13.(2)通过对pps进行酮基改性,有效提高了分子链的柔性,增加了分子链之间的相互作用力,极大地提高了pps纤维或树脂的拉伸强度、拉伸韧性和纤维之间的抱合力等力学性能。同时可以极大地抑制pps分子链的氧化断裂,在催化氧化过程中含酮pps丝束机械性能保持好。

14.(3)通过氧化工艺实现pps中硫原子(s)选择性氧化为砜(so2)或亚砜(so),调控催化氧化条件,调控氧化剂种类和催化剂种类,靶向制备含酮含砜改性pps纤维。

15.(4)羧酸和金属氧化物的添加,一方面提高了纤维的综合性能,另一方面也降低了高温挥发分对纺丝的影响(pps中残留n

‑

甲基吡咯烷酮和乙二醇等挥发分),大大提高了纤维的成纤率。

16.(5)金属氧化物的存在一方面催化有机酸与pps分子发生傅克酰基化反应,另一方面提高了改性纤维的抗紫外能力,其次金属氧化物的存在还改善了纤维的力学性能。

17.(6)本方法制备的聚苯硫醚砜酮纤维的玻璃化温度高(150℃以上,甚至无玻璃化温度,而pps玻璃化温度93℃左右),高温下聚苯硫醚砜酮纤维无熔滴和无蠕变现象发生,弥补了pps玻璃化温度低、耐温性不高、耐氧化性差、韧性差、脆性大以及易产生静电、单丝间抱合力差、丝条松散、摩擦系数大、后加工困难的缺点。

18.本方法制备的聚苯硫醚砜酮纤维具有较优的抗蠕变、抗熔滴、抗收缩、抗氧化和抗紫外的特征,特别是具有优良的力学性能。再利用相应纤维油剂改善聚苯硫醚砜酮纤维表面的性能,提高其润湿性及高温粘结性,改善其导电性,从而减少纤维在加工过程中的毛丝、断头等现象,提高了纤维的拉伸性能及后处理性能,使之能顺利通过各道加工工序。

19.本方法制得的聚苯硫醚砜酮纤维,聚合物分子量大、纤维结构可控性好,利于大规模工业化生产。可用于防护用品,如消防服、炉前工作服、电焊工作服、特种军服、防火帘、防火毡和防火手套等。可用于高端过滤材料,如高温烟道除尘滤袋和化工滤布等。

附图说明

20.图1为本发明实施例1制备的聚苯硫醚砜酮纤维的硫元素的xps图;

21.图2为本发明实施例1制备的聚苯硫醚砜酮纤维与pps纤维的耐腐蚀性和耐高温测试对比图;

22.图3为本发明实施例1制备的聚苯硫醚砜酮纤维与pps纤维的燃烧实验测试对比

图;

23.图4为本发明实施例1制备的聚苯硫醚砜酮纤维的dsc测试图;

24.图5为pps纤维的耐紫外性测试结果图;

25.图6为本发明实施例1制备的聚苯硫醚砜酮纤维的耐紫外性测试结果图;

26.图7为本发明实施例2

‑

7制备的聚苯硫醚砜酮纤维的热重图;

27.图8为本发明实施例2

‑

7制备的聚苯硫醚砜酮纤维的xps元素测试图;

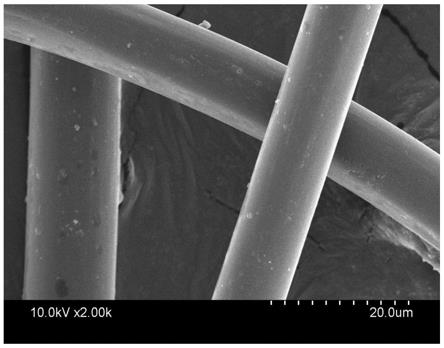

28.图9为本发明实施例9制备的聚苯硫醚砜酮纤维的表面1000倍的sem形貌图;

29.图10为本发明实施例9制备的聚苯硫醚砜酮纤维的表面2000倍的sem形貌图。

具体实施方式

30.下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

31.本发明提供了一种聚苯硫醚砜酮纤维的制备方法(简称方法),其特征在于,该方法包括以下步骤:

32.(1)酮化pps:以金属氧化物为催化剂,将纤维级pps树脂、金属氧化物与羧酸利用螺杆挤出反应在螺杆挤出机内共混熔融一步法原位纺丝,制备含酮pps丝束;或将纤维级pps树脂、金属氧化物与羧酸利用螺杆挤出反应在螺杆挤出机内共混熔融造粒,制备含酮pps颗粒,再以含酮pps颗粒为原料进行颗粒熔融纺丝,制备含酮pps丝束;所述羧酸为二元羧酸或多元羧酸;

33.优选地,步骤(1)中,所述二元羧酸为对苯二甲酸、萘二甲酸、环己烷二甲酸、乙二酸、丙二酸、丁二酸、戊二酸、己二酸或联苯二甲酸;多元羧酸为含苯环的三甲酸,优选均苯三甲酸、联苯三甲酸;所述金属氧化物为tio2、sio2、zro2、zno、sno2、al2o3、moo3、wo3、cdo、geo2或ga2o3中的至少一种;

34.优选地,步骤(1)中,羧酸的质量为pps树脂、金属氧化物和羧酸的总质量的0.01~10wt%,优选0.01~2wt%,更优选0.1~2wt%;金属氧化物的质量为pps树脂、金属氧化物和羧酸的总质量的0.01~5wt%,优选0.01~1wt%;

35.优选地,步骤(1)中,共混熔融一步法原位纺丝的工艺是:混料或不混料

‑

螺杆挤出机熔融

‑

熔体计量泵

‑

强制过滤

‑

喷丝组件

‑

初生丝

‑

热拉伸

‑

含酮pps丝束,具体是将pps粉料或粒料、羧酸和金属氧化物直接通过喂料机喂入双螺杆挤出机或单螺杆挤出机内,或将pps粉料或粒料、羧酸和金属氧化物在混料机内充分混合形成混合物料,再将混合物料通过喂料机喂入双螺杆挤出机或单螺杆挤出机内;然后物料在螺杆挤出过程中高温反应,形成目标物质;喂料口温度(即一区)265~310℃,中间区温度300~335℃,模头温度295~320℃;熔体在熔体计量泵作用下,利用金属网强制过滤熔体中的凝胶体或大尺寸的金属氧化物,过滤后的熔体再经喷丝组件可控纺丝,形成初生丝,再经热拉伸工艺,得到含酮pps丝束。

36.优选地,步骤(1)中,共混熔融造粒的工艺是:混料或不混料

‑

螺杆挤出机熔融

‑

熔体计量泵

‑

强制过滤

‑

拉丝切粒

‑

含酮pps颗粒,具体是将pps粉料或粒料、羧酸和金属氧化物直接通过喂料机喂入双螺杆挤出机或单螺杆挤出机内,或将pps粉料或粒料、羧酸和金属氧化物在混料机内充分混合形成混合物料,再将混合物料通过喂料机喂入双螺杆挤出机或单螺杆挤出机内;然后物料在螺杆挤出过程中高温反应,形成目标物质;喂料口温度(即一区)

250~295℃,中间区温度290~340℃,模头温度280~320℃;熔体在熔体计量泵作用下,利用金属网强制过滤熔体中的凝胶体或大尺寸的金属氧化物,过滤后的熔体拉丝切粒,得到含酮pps颗粒。

37.优选地,步骤(1)中,颗粒熔融纺丝的工艺是:含酮pps颗粒烘干

‑

螺杆挤出机熔融

‑

熔体计量泵

‑

强制过滤

‑

喷丝组件

‑

初生丝

‑

热拉伸

‑

含酮pps丝束,具体是将含酮pps颗粒通过喂料机喂入双螺杆挤出机或单螺杆挤出机内;然后物料在螺杆挤出过程中高温反应,形成目标物质;喂料口温度270~310℃,中间区温度290~340℃(二区290~330℃、三区315~340℃、四区320~340℃),模头温度300~320℃;熔体在熔体计量泵作用下,利用金属网强制过滤熔体中的凝胶体或大尺寸的金属氧化物,过滤后的熔体再经喷丝组件可控纺丝,形成初生丝,再经热拉伸工艺,得到含酮pps丝束。

38.优选地,步骤(1)中,热拉伸工艺是热拉伸温度90~200℃,拉伸倍数2~10倍;优选地,在70~100℃的水蒸气中进行热拉伸,拉伸倍数为3~8倍,使得含酮pps丝束的结晶度为80%~96%。

39.(2)含酮pps丝束的原位氧化或后氧化:将步骤(1)制得的含酮pps丝束置于氧化体系中,在氧化催化剂的作用下进行氧化反应,得到聚苯硫醚砜酮初生纤维;

40.优选地,步骤(2)中,含酮pps丝束的质量占含酮pps丝束和氧化体系总质量的0.1~40wt%(优选5~15wt%);氧化催化剂在氧化体系中的质量浓度是0.1~40wt%(优选1~20wt%);

41.优选地,步骤(2)中,含酮pps丝束的细度为1d~3d;

42.优选地,步骤(2)中,所述氧化催化剂为无机酸和/或有机酸;无机酸为硫酸、盐酸、碳酸、杂多酸、硼酸、磷酸、硝酸、钼酸、钨酸或酸性分子筛;有机酸为甲酸、乙酸、丙酸、丁酸、戊酸、己酸、庚酸、癸酸、苯甲酸、萘甲酸、苯磺酸、萘磺酸、乙二酸、丙二酸、丁二酸、己二酸或庚二酸等脂肪酸和芳香族酸类。氧化催化剂的作用是将氧化体系的ph置于1~8(优选4~8)的区间,便于氧化反应的进行。

43.优选地,步骤(2)中,所述氧化体系是氧化剂溶液、电解液、水的氧气饱和溶液或臭氧水溶液;

44.当采用氧化剂溶液时,将步骤(1)制得的含酮pps丝束浸渍于氧化剂溶液中,在氧化催化剂的作用下,在0~140℃(优选35~90℃)下氧化0.1min~24h(优选1min~6h,更优选0.5~2h),得到聚苯硫醚砜酮初生纤维;氧化剂溶液为将氧化剂溶解或分散于溶剂中形成的质量浓度为0.1~40wt%(优选0.5~40wt%,更优选5~15wt%)的氧化剂溶液;所述氧化剂为h2o2、na2o2、naclo、kclo、hclo、kmno4、k2cr2o7、mno2、fecl3、no2、hno3、过醋酸、过甲酸、过氧化二枯基、过氧化苯甲酰、过氧化甲乙酮、过氧化环己酮、过氧化叔丁醇或过苯甲酸中的至少一种;所述溶剂为水、苯、甲苯、酮类化合物、有机醇、酰胺化合物、二甲基亚砜、四氢呋喃、乙醚、二甲醚、环己烷、正己烷、有机酸或卤代烃中的至少一种。

45.当采用电解液时,将步骤(1)制得的含酮pps丝束浸渍于电解氧化装置的电解液中,电解氧化反应的初始ph为4~7,阳极和阴极均为惰性电极,电压为2~380v,电流密度为10~1000a/m2(优选300~400a/m2),电解氧化时间为0.1min~10h(优选5~7h),在氧化催化剂的作用下氧化,得到聚苯硫醚砜酮初生纤维;所述电解液为硫酸氢钾溶液;通过调整电解氧化装置的电流强度和电压来调控氧化能力,实现在线可控氧化。电解产生的活性氧为羟

基自由基、超氧、过氧或氧自由基等。

46.当采用水的氧气饱和溶液时,将氧气或空气持续通入去离子水中,同时将芳基醇类化合物作为氧化辅助剂加入去离子水中,得到水的氧气饱和溶液;再将步骤(1)制得的含酮pps丝束浸渍于水的氧气饱和溶液中,在氧化催化剂的作用下,在40~44℃下与空气或氧气进行氧化反应1min~24h(优选10min~2h),实现含酮pps丝束在线氧化,得到聚苯硫醚砜酮初生纤维;所述芳基醇类化合物为乙基蒽醇、苯酚、萘酚、连苯酚、蒽醇或菲醇。芳基醇类化合物的质量占水的氧气饱和溶液质量的1wt%~40wt%(优选5wt%~20wt%);芳基醇类化合物经空气氧化为醌,醌再氧化硫醚成砜和亚砜,自身又被还原为芳基醇类化合物,因此氧气或空气的加入量有没有要求。

47.当采用臭氧水溶液时,将臭氧氧化装置(即臭氧发生器)产生的臭氧持续通入去离子水中,并将tio2、sno2、zro2、moo3或wo3作为辅助氧化剂加入去离子水中,得到臭氧水溶液;再将步骤(1)制得的含酮pps丝束浸渍于臭氧水溶液中,在氧化催化剂的作用下,在40~95℃下氧化0.1~24h,实现含酮pps丝束在线氧化,得到聚苯硫醚砜酮初生纤维;臭氧与含酮pps丝束的质量比为48~96:108。辅助氧化剂的质量占臭氧水溶液质量的0.1~5wt%(优选0.5~2wt%)。

48.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维经去离子水洗涤以除去残余的杂质剂(包括氧化体系和氧化催化剂),再经干燥,得到具有抗氧化、耐高温、无熔缩、自熄性的聚苯硫醚砜酮纤维;

49.优选地,步骤(3)中,干燥温度为30~240℃(优选60~200℃,更优选140~200℃),干燥时间为0.1~24h(优选0.1~2h)。适当的干燥温度能实现聚苯硫醚砜酮纤维缺陷的自修复,即在较高温度下,纤维分子中砜和亚砜含量或比例的优化,最终实现聚苯硫醚砜酮纤维力学性能的提升。

50.优选地,上述步骤(1)~(3)均是在常压至30个标准大气压下进行反应的。

51.实施例1

52.(1)将5g对苯二甲酸、1g tio2与494gpps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度265℃,模头温度310℃,纺丝螺杆中间区温度控制在300~325℃,制备含酮pps树脂切片;

53.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度305℃,二区320~330℃、三区325~335℃、四区325~335℃,模头温度315℃;热拉伸温度95℃,拉伸倍数3.5倍;

54.(2)将含酮pps丝束(拉伸强度5.5cn/dt,断裂伸长率28%)浸入10wt%h2o2、10wt%乙酸、0.1wt%hcl的水中,含酮pps丝束与氧化剂溶液的质量比为1:5,60℃浸渍30min;再利用200~400目钢丝网过滤溶液,得到聚苯硫醚砜酮初生纤维;

55.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤3次后,在140℃真空干燥2h,得到聚苯硫醚砜酮纤维。

56.所制备的聚苯硫醚砜酮纤维,氧化增重18wt%,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,玻璃化温度达到182~185℃,纤维拉伸强度4.5cn/dt,断裂伸长率18%。与pps原丝相比,聚苯硫醚砜酮纤维耐温性、耐紫外性和耐氧化性大大提高。

57.由图1可以看出,含酮pps氧化后,s原子变为砜基团,证明制备的改性纤维就是聚

苯硫醚砜酮纤维。

58.图2中,横坐标1对应的测试条件是:85℃下98%h2so4处理24h;横坐标2对应的测试条件是:85℃下60%h2so4处理24h;横坐标3对应的测试条件是:85℃下60%hno3处理24h;横坐标4对应的测试条件是:85℃下40%naoh处理24h;横坐标5对应的测试条件是:50℃下30%h2o2处理24h;横坐标6对应的是耐高温测试,测试条件是:230℃下处理24h。由图2可以看出,pps耐高温和耐氧化性能较差,本发明的聚苯硫醚砜酮纤维耐温更好,特别是具有优良的耐氧化性能,因此本发明的聚苯硫醚砜酮纤维具有极佳的耐高温、耐氧化和耐酸碱等性能。

59.由图3可以看出,通过燃烧实验,pps纤维具有明显的遇火熔缩性和燃烧熔滴性,而本发明的聚苯硫醚砜酮纤维具有无熔缩性和无燃烧熔滴性。目前没有查到同时测定纤维与织物的熔融收缩和燃烧熔滴性能的方法。

60.燃烧实验是利用纤维或织物在点燃或燃烧情况下观测碳化过程,如果纤维受热收缩或形成熔滴,则纤维或织物燃烧后的碳残余物与燃烧前的原始材料形状或尺寸会不同。如果受热不收缩和燃烧不熔滴,则碳残余物与燃烧前的原始材料形状或尺寸会大致相同。具体方法是在酒精灯火焰上对纤维织物或纤维进行不离火燃烧,直至燃烧碳化完全。聚苯硫醚砜酮纤维具有极高的极限氧指数(32~34),离火自熄。

61.由图4可以看出,pps的熔点为280~300℃,而本发明的聚苯硫醚砜酮纤维基本没有观测到熔点,表明聚苯硫醚砜酮纤维具有优良的耐温性。

62.由图5可以看出,紫外辐射后,pps纤维结构破坏严重。由图6可以看出,聚苯硫醚砜酮纤维耐紫性能(含有纳米抗紫外添加剂),聚苯硫醚砜酮纤维受紫外影响较小,表明具有良好的抗紫外性能,因此本发明的聚苯硫醚砜酮纤维具有优异的耐紫外性。

63.实施例2

64.(1)将3g丙二酸、0.5g sno2与496.5gpps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度260℃,模头温度315℃,纺丝螺杆中间区温度295~320℃,制备含酮pps树脂切片;

65.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度305℃,二区325℃、三区325℃、四区330℃,模头温度315℃;热拉伸温度100℃,拉伸倍数4倍;

66.(2)将含酮pps丝束(拉伸强度5.3cn/dt,断裂伸长率32%)浸入15wt%过氧化苯甲酰、5wt%丁酸、0.1wt%苯磺酸的苯中,含酮pps丝束与氧化剂溶液的质量比为1:11,60℃浸渍10min;再利用200~400目钢丝网过滤溶液,得到聚苯硫醚砜酮初生纤维;

67.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤2次后,在140℃真空干燥2h,得到聚苯硫醚砜酮纤维。

68.所制备的聚苯硫醚砜酮纤维,氧化增重15wt%,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,玻璃化温度达到171~175℃,纤维拉伸强度4.6cn/dt,断裂伸长率20%。

69.实施例3

70.(1)将4g己二酸、1g zro2与495gpps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度265℃,模头温度310℃,纺丝螺杆中间区温度300~330℃,制备含酮pps树脂切片;

71.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度300℃,二区330℃、三区330℃、四区330℃,模头温度310℃;热拉伸温度95℃,拉伸倍数3倍;

72.(2)将含酮pps丝束(拉伸强度5.3cn/dt,断裂伸长率32%)浸入电解氧化装置中,电解液硫酸氢钾溶液中含2wt%乙酸和0.1wt%硫酸,阳极和阴极均为惰性电极,电压为380v,电流密度为500a/m2,电解氧化1h,得到聚苯硫醚砜酮初生纤维;

73.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤3次后,在160℃真空干燥2h,得到聚苯硫醚砜酮纤维。

74.所制备的聚苯硫醚砜酮纤维,氧化增重12.5wt%,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,玻璃化温度达到165~170℃,纤维拉伸强度4.4cn/dt,断裂伸长率20%。

75.实施例4

76.(1)将4g己二酸、1g al2o3与495gpps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度260℃,模头温度310℃,纺丝螺杆中间区温度295~320℃,制备含酮pps树脂切片;

77.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度305℃,二区325℃、三区330℃、四区330℃,模头温度310℃;热拉伸温度100℃,拉伸倍数3.8倍;

78.(2)将臭氧氧化装置产生的臭氧引入去离子水中,加入5wt%乙酸、0.1wt%硫酸和0.5wt%辅助氧化剂纳米tio2;再将含酮pps丝束(拉伸强度5.3cn/dt,断裂伸长率32%)浸入其中,含酮pps丝束与臭氧水溶液的质量比为1:5,在40℃下氧化60min,得到聚苯硫醚砜酮初生纤维;臭氧与含酮pps丝束的质量比为72:108;

79.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤3次后,在160℃真空干燥2h,得到聚苯硫醚砜酮纤维。

80.所制备的聚苯硫醚砜酮纤维,氧化增重14wt%,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,玻璃化温度达到165~170℃,纤维拉伸强度4.2cn/dt,断裂伸长率22%。

81.实施例5

82.(1)将4g联苯三甲酸、1g ga2o3与495g pps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度275℃,模头温度315℃,纺丝螺杆中间区温度300~330℃,制备含酮pps树脂切片;

83.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度300℃,二区325℃、三区330℃、四区330℃,模头温度320℃;热牵伸温度105℃,拉伸倍数3倍;

84.(2)将臭氧氧化装置产生的臭氧引入去离子水中,加入5wt%丙酸、0.2wt%盐酸和1wt%辅助氧化剂杂多酸;再将含酮pps丝束(拉伸强度5.0cn/dt,断裂伸长率26%)浸入其中,含酮pps丝束与臭氧水溶液的质量比为1:5,在45℃下氧化30min,得到聚苯硫醚砜酮初生纤维;臭氧与含酮pps丝束的质量比为72:108;

85.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤4次后,在150℃真空干燥1h,得到聚苯硫醚砜酮纤维。

86.所制聚苯硫醚砜酮纤维,氧化增重12wt%,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,玻璃化温度达到174~178℃,纤维拉伸强度4.3cn/dt,断裂伸长

率20%。

87.实施例6

88.(1)将3g乙二酸、1g zno与496g pps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度255℃,模头温度305℃,纺丝螺杆中间区温度290~315℃,制备含酮pps树脂切片;

89.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度295℃,二区325℃、三区325℃、四区320℃,模头温度315℃;热拉伸温度95℃,热牵伸3.5倍;

90.(2)将含酮pps丝束(拉伸强度5.0cn/dt,断裂伸长率30%)浸入电解氧化装置中,电解液硫酸氢钾溶液中含5wt%乙酸和1wt%磷酸,阳极和阴极均为惰性电极,电压为380v,电流密度为600a/m2,电解氧化20min,得到聚苯硫醚砜酮初生纤维;

91.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤3次后,在160℃真空干燥2h,得到聚苯硫醚砜酮纤维。

92.所制备的聚苯硫醚砜酮纤维,氧化增重17wt%,玻璃化温度达到201~205℃,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,纤维拉伸强度4.1cn/dt,断裂伸长率20%。

93.实施例7

94.(1)将5g联苯二甲酸、1g tio2与495g pps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度275℃,模头温度315℃,纺丝螺杆中间区温度300~330℃,制备含酮pps树脂切片;

95.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度305℃,二区325℃、三区325℃、四区325℃,模头温度320℃;热牵伸温度110℃,热牵伸倍数3.5倍;

96.(2)将含酮pps丝束(拉伸强度4.8cn/dt,断裂伸长率30%)浸入10wt%过氧化环己酮、10wt%乙酸和2wt%萘磺酸的n,n

‑

二甲基乙酰胺中,含酮pps丝束与氧化剂溶液的质量比为1:10,60℃浸渍30min;再利用200~400目钢丝网过滤溶液,得到聚苯硫醚砜酮初生纤维;

97.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤4次后,在150℃真空干燥5h,得到聚苯硫醚砜酮纤维。

98.所制备的聚苯硫醚砜酮纤维,氧化增重18wt%,玻璃化温度达到178~182℃,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,纤维拉伸强度4.0cn/dt,断裂伸长率19%。

99.由图7可以看出,聚苯硫醚砜酮纤维具有良好的耐温性,热分解温度均大于370℃。由图8可以看出,聚苯硫醚砜酮纤维含有大量的氧元素,且氧元素主要以砜的形式为主。

100.实施例8

101.(1)将5g萘二甲酸、1g al2o3与494g pps树脂在双螺杆挤出机内高温共混熔融造粒,螺杆挤出机喂料口温度270℃,模头温度315℃,纺丝螺杆中间区温度300~330℃,制备含酮pps树脂切片;

102.再将含酮pps树脂切片进行颗粒熔融纺丝,得到含酮pps丝束;喂料口温度295℃,二区325℃、三区325℃、四区325℃,模头温度315℃;热拉伸温度100℃,热牵伸倍数3.5倍;

103.(2)将含酮pps丝束(拉伸强度4.9cn/dt,断裂伸长率29%)浸入13wt%naclo、

3wt%乙酸和1wt%硼酸的水中,含酮pps丝束与氧化剂溶液的质量比为1:6,60℃浸渍30min;再利用200~400目钢丝网过滤溶液,得到聚苯硫醚砜酮初生纤维;

104.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤3次后,在140℃真空干燥1h,得到聚苯硫醚砜酮纤维。

105.所制备的聚苯硫醚砜酮纤维,氧化增重12wt%,玻璃化温度达到200~205℃,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,纤维拉伸强度3.8cn/dt,断裂伸长率17%。

106.实施例9

107.(1)将5g萘二甲酸、1g al2o3与494g pps树脂在双螺杆挤出机内共混熔融一步法原位纺丝,制备含酮pps丝束;喂料口温度285℃,二区320℃、三区325℃、四区330℃,模头温度315℃;热拉伸温度100℃,热牵伸倍数3.5倍;

108.(2)将含酮pps丝束(拉伸强度5.2cn/dt,断裂伸长率27%)浸入13wt%naclo、3wt%乙酸和1wt%硼酸的水中,含酮pps丝束与氧化剂溶液的质量比为1:6,60℃浸渍30min;再利用200~400目钢丝网过滤溶液,得到聚苯硫醚砜酮初生纤维;

109.(3)将步骤(2)制得的聚苯硫醚砜酮初生纤维用去离子水洗涤3次后,在140℃真空干燥1h,得到聚苯硫醚砜酮纤维。

110.所制备的聚苯硫醚砜酮纤维,氧化增重13wt%,玻璃化温度达到200~205℃,具有耐氧化性、耐高温、自熄性、无熔缩、无熔滴和自熄性现象,纤维拉伸强度4.0cn/dt,断裂伸长率17%。

111.由图9和10可见纤维形貌保持较好。由图9可以看出,聚苯硫醚砜酮纤维表面含有无机纳米粒子。由图10可以看出,一步纺丝法也能实现纳米粒子的均匀分散,也侧面证明了傅克酰基化在一步纺丝法中可以有效反应。

112.本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。