1.本发明涉及聚合物纳米材料和膜材料领域,具体涉及一种耐热高强防水膜及其制备方法。

技术背景

2.芳纶纤维分子链中含有大量共轭的苯环和酰胺结构,刚性很强再加之分子链间形成大量氢键,使其具有超高强度(≥2.9gpa),比强度是钢丝的5~6倍;高模量(≥100gpa),模量为钢丝或玻璃纤维的2~3倍;耐高温,在560℃下,不分解,不熔化;耐酸耐碱;密度小(是钢材的1/5);具有良好的阻燃性,极限氧指数29以上,属于b1级难燃材料。

3.膜材料在市场上所占的份额越来越大,已经广泛地应用于食品、医药、化工等领域。随着社会的发展,膜材料除了要满足于包装、便携等必要功能,同时,膜材料的功能性,包括防水、耐热、防霉等功能也逐渐受到人们的关注。目前市场上存在的膜材料,无法同时兼顾防水、耐热、防霉、耐腐蚀等性能,需加入大量的助剂或与其他材料复合使用。由于助剂不稳定性及毒理性,使得产品具有一定的危险性,且加工工艺复杂化,导致市场应用受限。

4.ppta薄膜和纤维一样具有广泛的用途。目前制备ppta薄膜最常用的方法是先将ppta纤维短切,然后再打浆成浆粕,然后再抄制成薄膜。比如中国专利cn112609493a提出了一种典型制备对位芳纶纸的工艺,主要经过打浆、成型上网、压榨干燥和压光成型等工艺得到薄膜,制备过程较为复杂,成本较高。又比如中国专利cn104403119a提出了一种聚对苯二甲酰对苯二胺薄膜的制备方法,该方法以对苯二甲酰和对苯二胺为原料,通过聚合、分散得到均匀稳定的成膜悬浮液,经过减压过滤、加压干燥得到薄膜成品。该方法制膜工艺简单、过程安全,但产品力学性能有待提升。

5.因此,随着经济的发展和生活质量的不断提高,为了适应日常生活工作及商业需求,研制出一种多功能膜材料至关重要。

技术实现要素:

6.针对目前存在的问题,本发明利用芳纶纳米纤维尺度结构、高强高模、高长径比、耐温性和湿强度俱佳等性能,提出了一种耐热高强防水膜及其制备方法,该方法制备的产品成膜均匀性好、收缩率小、强度高,综合质量更好,且具有优异的耐热防水性、耐折性、耐酸碱腐蚀、抗菌防霉,有效使用寿命显著延长,可作为防水隔热保护材料,如冰箱冷藏集装箱等。

7.为了实现上述的目的,本发明采用以下的技术方案:

8.一种耐热高强防水膜,其组成原料包括:间位芳纶短切纤维和对位芳纶纳米纤维,按照纤维绝干重量计,其质量比为:5~70:100,具体制备步骤如下:

9.(1)配置质量浓度为1

‰

~5

‰

的对位芳纶纳米纤维分散液,使纳米纤维充分分散;

10.(2)配置质量浓度为0.1

‰

~1

‰

的间位芳纶短切纤维浆料,使浆料充分分散;

11.(3)备浆:将配置好的芳纶纳米纤维分散液和间位芳纶短切浆料混合,用打浆机进

行打浆处理,打浆浓度控制在0.1

‰

~2

‰

;。

12.(4)成膜:取上述步骤(3)的成膜浆料,在室温下通过常压或减压过滤,滤去成膜浆料中的液体,得到均匀的薄膜,将得到的薄膜进行常压或加压冷冻干燥,得到薄膜成品。

13.步骤(4)中所述的减压过滤的负压为

‑

0.1~0mpa;所述的冷冻干燥的压力为0~5mpa,干燥温度为

‑

70℃~

‑

45℃。

14.优选的,对位芳纶纳米纤维直径在10~100nm之间,长径比在100~3000。具有尺寸小、比表面积大、表面能高、分散性好,保水率高,阻燃性能优异等特点,芳纶纳米纤维成膜致密,尺寸稳定性好,绝缘性好。具有芳纶纤维高强、高模、阻燃耐高温的基本特点,分散液中只有水分,没有化学试剂残留。

15.优选的,利用对位芳纶纳米纤维溶液加入去离子水,于管线式乳化泵内分散均匀,配置质量浓度为1

‰

~5

‰

的对位芳纶纳米纤维分散液。浓度太大难以在水中分散开,影响分散效果。本发明所使用的对位芳纶纳米纤维,利用双螺杆作为聚合的主反应器,用螺杆元件的强烈剪切搅拌作用,在对苯二胺和对苯二甲酰氯聚合生成聚对苯二甲酰对苯二胺的过程中,通过助剂和机械设备辅助直接控制生成芳纶纳米纤维,纳米纤维的直径和粘度具有可控性。本发明利用的对位芳纶纳米纤维溶液可由专利cn106750265 a、cn105153413 a公开的制备方法制备得到。

16.优选的,间位芳纶短切纤维按照以下步骤进行处理:将间位芳纶短切纤维用十二烷基苯磺酸钠水溶液进行洗涤预处理,然后用清水清洗,控制ph7~8;然后利用高速疏解器将经过洗涤预处理的芳间位纶短切纤维进行疏解,打浆浓度控制在0.1

‰

~1

‰

,让纤维束充分分散成单根纤维,制成间位芳纶短切纤维浆料。所述的十二烷基苯磺酸钠水溶液体积

‑

摩尔浓度为1.2

×

10

‑3mol/l;间位芳纶短切纤维洗涤预处理的温度50~70℃,处理时间20~40min。

17.优选的,间位芳纶短切纤维洗涤预处理的温度60℃,处理时间30min。

18.优选的,间位芳纶短切纤维长度控制在2~8mm。

19.优选的,将薄膜先至于两片隔离片之间进行冷冻干燥,更为优选的,隔离片为聚四氟乙烯薄膜。聚四氟乙烯膜具有极其良好的化学稳定性,耐强酸、强碱,极好的疏水性和耐多种化学产品的腐蚀及宽广的耐温性能,是一种理想的分离过滤材料,在本发明中,冷冻干燥过程中,能够很好的将薄膜定位隔离,不会与其发生反应,防止薄膜黏连。

20.由于采用上述的技术方案,本发明的有益效果是:

21.对位芳纶纸是利用对位芳纶短切纤维和对位芳纶纳米纤维为原料通过湿法造纸抄造成形并经过热压工艺制备而成。在对位芳纶纸中,短切纤维作为骨架材料,均匀分散在纸张中,决定着纸张的物理强度和机械结构;芳纶纳米纤维作为填充和粘结材料,通过粘结短切纤维及自身的粘结作用形成纸张整体力学结构,赋予纸张整体强度和性能。该方法制备的芳纶纸,抗张强度1602n/m,撕裂度1113mn,耐折度200次,力学性能差于本方法制备的产品,且芳纶纤维为疏水性,纤维在水中难于分散易絮聚,在抄造时会出现纤维分布不均影响纸张的均匀度、致密度与机械强度等。聚对苯二甲酰对苯二胺薄膜是从ppta单体出发,通过聚合、分散、减压过滤、加压干燥制备而成。该薄膜通过纳米纤维自身粘结作用及外界加压形成薄膜整体力学结构,这种结合力相对较弱,力学性能差。

22.本方法制备的薄膜是利用对位芳纶纳米纤维及间位芳纶短纤为原料,通过分散、

混合、加压过滤、冷冻干燥制备而成。在薄膜中,对位芳纶纳米纤维通过自身粘结作用形成主体结构,短切纤维与纳米纤维相互粘结,均匀分散在薄膜中,使芳纶纳米纤维膜既拥有致密的薄膜结构又进一步提升强度性能。

23.本发明以间位芳纶短切纤维作为增强体,通过对其进行打浆处理,可以实现不影响宏观芳纶纤维的高强度、高模量优点,又可以发挥纳米纤维基体特性。间位芳纶短切纤维在热压过程中受热软化变形延展,通过粘结纳米纤维提高整体强度和性能。随热压温度的增高,分子链运动能力提高,增加了各分子之间的接触与缠绕,提高了分子间结合力,从而提高了膜的拉伸强度。

24.本发明采用新工艺、新方法研发生产出高性能膜材料,避免了已有技术中膜材料的毒害性、功能单一性等问题,化学助剂残留少,降低了产品成本,而且大大提高了产品安全性,应用前景广阔,对推动高新技术产业发展,促进传统产业的升级换代,促进相关产业的发展具有重大的现实意义。

具体实施方式

25.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明主要技术指标及其测定方法是:

27.(1)力学性能——按照《gbt 12914

‑

2008纸和纸板抗张强度的测定》、《gbt 455

‑

2002纸和纸板撕裂度的测定》、《gbt 457

‑

2008纸和纸板耐折度的测定》,对产品力学性能测试进行测试。

28.(2)透水性——按照《gbt 22897

‑

2008纸和纸板抗透水性的测定》测定产品透水性。

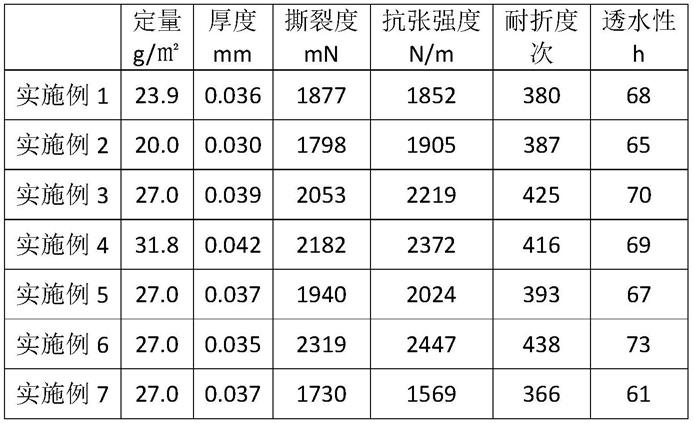

29.下述实施例中对位芳纶纳米纤维直径在10~100nm之间,长径比在100~3000;对位芳纶纳米纤维溶液比浓对数粘度控制在2~4dl/g。

30.实施例1

31.一种耐热高强防水膜及其制备方法,具体步骤如下:

32.(1)配置对位芳纶纳米纤维分散液:取直径30~70nm、长径比150~2500,质量百分含量为2%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为2

‰

的分散液。

33.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(2mm)用体积

‑

摩尔浓度为1.2

×

10

‑3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为1

‰

,制成芳纶短切纤维浆料。

34.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比80%:20%进行混合,置入打浆机中进行打浆处理,打浆浓度为1

‰

。

35.(4)成膜:取750ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.08mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟

乙烯薄膜之间并加压1公斤在

‑

55℃冷冻干燥机中干燥8h,得到薄膜成品。

36.实施例2

37.一种耐热高强防水膜及其制备方法,具体步骤如下:

38.(1)配置对位芳纶纳米纤维分散液:取直径20~60nm、长径比500~2500,质量百分含量为5%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为1

‰

的分散液。

39.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(4mm)用体积

‑

摩尔浓度为1.2

×

10

‑3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为0.8

‰

,制成芳纶短切纤维浆料。

40.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比80%:20%进行混合,置入打浆机中进行打浆处理,打浆浓度为0.9

‰

。

41.(4)成膜:取700ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.06mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟乙烯薄膜之间并加压0.5公斤在

‑

45℃冷冻干燥机中干燥8h,得到薄膜成品。

42.实施例3

43.一种耐热高强防水膜及其制备方法,具体步骤如下:

44.(1)配置对位芳纶纳米纤维分散液:取直径15~60nm、长径比100~1800,质量百分含量为2%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为4

‰

的分散液。

45.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(6mm)用体积

‑

摩尔浓度为1.2

×

10

‑

3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为0.6

‰

,制成芳纶短切纤维浆料。

46.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比80%:20%进行混合,置入打浆机中进行打浆处理,打浆浓度为1.5

‰

。

47.(4)成膜:取580ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.1mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟乙烯薄膜之间并加压2公斤在

‑

60℃冷冻干燥机中干燥6h,得到薄膜成品。

48.实施例4

49.一种耐热高强防水膜及其制备方法,具体步骤如下:

50.(1)配置对位芳纶纳米纤维分散液:取直径20~80nm、长径比350~1500,质量百分含量为3%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为2.5

‰

的分散液。

51.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(8mm)用体积

‑

摩尔浓度为1.2

×

10

‑

3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为0.5

‰

,制成芳纶短切纤维浆料。

52.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比80%:20%进行混合,置

入打浆机中进行打浆处理,打浆浓度为1

‰

。

53.(4)成膜:取1000ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.1mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟乙烯薄膜之间并加压4公斤在

‑

70℃冷冻干燥机中干燥8h,得到薄膜成品。

54.实施例5

55.一种耐热高强防水膜及其制备方法,具体步骤如下:

56.(1)配置对位芳纶纳米纤维分散液:取直径15~60nm、长径比100~1800,质量百分含量为2%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为1

‰

的分散液。

57.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(6mm)用体积

‑

摩尔浓度为1.2

×

10

‑

3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为0.8

‰

,制成芳纶短切纤维浆料。

58.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比90%:10%进行混合,置入打浆机中进行打浆处理,打浆浓度为0.9

‰

。

59.(4)成膜:取980ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.08mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟乙烯薄膜之间并加压2公斤在

‑

65℃冷冻干燥机中干燥8h,得到薄膜成品。

60.实施例6

61.一种耐热高强防水膜及其制备方法,具体步骤如下:

62.(1)配置对位芳纶纳米纤维分散液:取直径15~60nm、长径比100~1800,质量百分含量为1%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为3

‰

的分散液。

63.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(6mm)用体积

‑

摩尔浓度为1.2

×

10

‑

3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为1

‰

,制成芳纶短切纤维浆料。

64.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比70%:30%进行混合,置入打浆机中进行打浆处理,打浆浓度为1.2

‰

。

65.(4)成膜:取730ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.08mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟乙烯薄膜之间并加压1公斤在

‑

55℃冷冻干燥机中干燥8h,得到薄膜成品。

66.实施例7

67.一种耐热高强防水膜及其制备方法,具体步骤如下:

68.(1)配置对位芳纶纳米纤维分散液:取直径15~60nm、长径比100~1800,质量百分含量为3%的对位芳纶纳米纤维溶液,加入去离子水,于管线式乳化泵内分散均匀,配置成质量浓度为2

‰

的分散液。

69.(2)配置间位芳纶短切纤维浆料:将间位芳纶短切纤维(6mm)用体积

‑

摩尔浓度为1.2

×

10

‑

3mol/l,温度为60℃的十二烷基苯磺酸钠水溶液进行洗涤预处理,处理时间为

30min,然后用清水洗净,然后利用高速疏解器对芳纶短切纤维进行疏解,疏解浓度为0.2

‰

,制成芳纶短切纤维浆料。

70.(3)备浆:将步骤(1)和步骤(2)处理后的原料按照质量比60%:40%进行混合,置入打浆机中进行打浆处理,打浆浓度为0.4

‰

。

71.(4)成膜:取2200ml上述成膜浆料,在室温下使用布氏漏斗进行减压过滤,真空度为

‑

0.1mpa,滤去浆料中的液体,得到均匀的薄膜。将减压抽滤得到的薄膜置于两片聚四氟乙烯薄膜之间并加压1公斤在

‑

50℃冷冻干燥机中干燥8h,得到薄膜成品。

72.将本发明实施例制得的耐热高强防水膜进行性能测试,数据如下:

[0073][0074]

本发明中,纳米纤维与间位芳纶短纤采用的事槽式打浆机打浆混合,通过调节对位芳纶纳米纤维与间位芳纶短纤的质量比、浆料浓度、产品克重、真空度、干燥温度,使得产品复合效果更好,且操作简单,易于实现工业化生产;本发明的设备简单,易于操作,且此方法制备的产品具有极佳的耐热防水性能、优异的耐折性,且具有一定的强度,能够满足日常生活工作及商业需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。