本发明涉及涤纶丝技术领域,具体为一种用于纺织面料的涤纶丝制备方法。

背景技术:

涤沦丝的特性是可以抵受化学物质及经常洗涤,减少衣物褪色及脱色现象,所以,酒店制服、石墨蓝牛仔衣物、运动服或者儿童服装都会用涤纶丝制造,相对而言,涤纶丝较人造丝坚韧,当进行刺绣时,机器在高速运转,韧度高的涤纶线也可以承受较大的拉力。

目前市场上的涤纶丝在制造过程后会吸附周围的异味气体,例如甲醛和氨气,导致制造出来的涤纶丝上存在异味,影响使用。

综上所述,本发明通过设计一种用于纺织面料的涤纶丝制备方法来解决存在的问题

技术实现要素:

本发明的目的在于提供一种用于纺织面料的涤纶丝制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

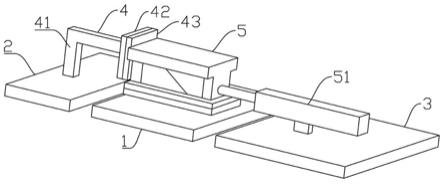

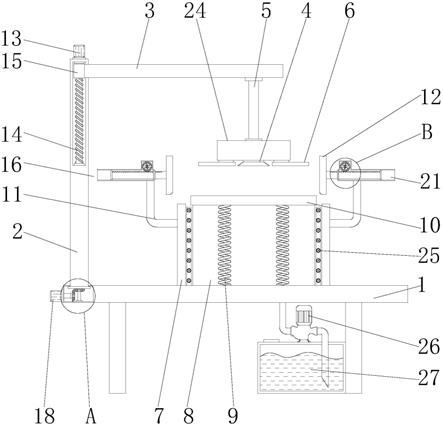

一种用于纺织面料的涤纶丝制备方法,包括以下步骤:

s1,将可溶性金属盐和高分子络合分散剂溶解在水中配制成水溶液,将水溶液在剧烈搅拌下逐渐加到乙二醇中,形成混合溶液a,将混合溶液a送入微波处理箱中进行微波处理,在微波作用下,升温至175℃~185℃下反应65min~105min,再送入超声波处理箱中进行超声处理10min~18min,得到纳米金属氧化物分散体,在真空状态下对纳米金属氧化物分散体进行蒸发浓缩处理;

s2,将pet切片及pbt切片进行磨粉处理,过80目筛,取筛下物,得到聚酯粉体,把纳米二氧化钛和改性纳米二氧化硅混合后进行高速分散,得到混合纳米粉体,将聚酯粉体和混合纳米粉体进行真空预结晶干燥处理后,再与阻燃粉体混合分散,经过双螺杆混炼机进行混炼处理后,冷却切粒后得到抗紫外线阻燃母粒;

s3,将涤纶纤维原料加入到反应釜中,密闭后用氮气置换6~7次,开始进行酯化反应,然后将纳米金属氧化物分散体和抗紫外线阻燃母粒加入缩聚反应釜中,开启真空系统,进行缩聚反应,反应结束后将产物输入螺旋挤出机中进行挤出造粒,即可得到除臭抗紫外线涤纶纤维母粒;

s4,将除臭抗紫外线涤纶纤维母粒送入纺丝机上高速纺丝制成初生纤维,将初生纤维采用平行牵伸机进行定型,牵伸倍数为3~4倍,得到除臭抗紫外线涤纶纤维丝。

作为本发明优选的方案,所述s1中可溶性金属盐由醋酸铜、醋酸锌、硅酸钠以及氧氯化锆按照质量比为2∶4∶1∶2的比例混合制成,高分子络合分散剂由聚丙烯酰胺、聚丙烯酸以及聚乙烯吡咯烷酮按照质量比为1∶2∶3的比例混合制成。

作为本发明优选的方案,所述s2中pet切片与pbt切片的质量比为19∶2,纳米二氧化钛和改性纳米二氧化硅的质量比为3∶1,阻燃粉体为三氧化二锑。

作为本发明优选的方案,所述s2中改性纳米二氧化硅的制备方法包括以下步骤:

s21,将纳米二氧化硅与乙二醇在容器中混合形成混合液;

s22,对混合液进行回流脱水,在保护气体的存在下向脱除水分后的混合液中滴加异氰酸酯进行反应,即可得到改性纳米二氧化硅。

作为本发明优选的方案,所述s4中反应釜内纳米金属氧化物分散体与抗紫外线阻燃母粒的质量比为2∶1,缩聚反应的压力为155pa~160pa,缩聚反应时间为5.5h~6h,缩聚反应的温度为300℃~310℃。

作为本发明优选的方案,所述s4中酯化反应的压力为2.8mpa~2.9mpa,酯化反应的温度为200℃~208℃。

作为本发明优选的方案,所述s4中纺丝机的纺丝温度380℃~400℃,纺丝速度为1480m/min~1520m/min。

作为本发明优选的方案,所述s1中蒸发浓缩处理后的纳米金属氧化物分散体内的含水率为0.06%~0.09%。

作为本发明优选的方案,所述s3中涤纶纤维原料由苯二甲酸、乙二醇以及催化剂按照质量比为2∶2∶1混合制成,催化剂为甲醇钠。

作为本发明优选的方案,所述s2中真空预结晶干燥处理的压力为0.26mpa~0.29mpa,干燥处理的温度为95℃,保温3h,然后每小时依次上升9℃,直至温度达到140℃。

与现有技术相比,本发明的有益效果是:

1、本发明中,通过设置在涤纶丝制配过程中加入纳米金属氧化物分散体,纳米金属氧化物分散体中的金属离子具有较强的氧化性,可以有效的氧化分解异味气体中的有机物,从而避免涤纶丝上吸附上异味气体,可以有效地解决了目前市场上的涤纶丝在制造过程后会吸附周围的异味气体,例如甲醛和氨气,导致制造出来的涤纶丝上存在异味,影响使用的问题。

2、本发明中,通过设置在涤纶丝制配过程中加入抗紫外线阻燃母粒,抗紫外线阻燃母粒中的改性纳米二氧化硅和纳米二氧化钛具有良好的吸收和抵抗紫外线的能力,能够有效提高涤纶丝的抗紫外线能力。

3、本发明中,通过设置在涤纶丝制配过程中加入纳米金属氧化物分散体,纳米金属氧化物分散体内的纳米金属离子表面会产生大量的高能微电荷,涤纶丝表面附着的细菌等微生物在靠近纳米金属离子时,高能微电荷能够进入细菌内部,使细菌内部产生类似放电现象,从而杀死细菌,避免细菌在涤纶丝表面附着。

4、本发明中,通过设置在涤纶丝制配过程中加入抗紫外线阻燃母粒,抗紫外线阻燃母粒中的阻燃剂能够有效地增加涤纶丝的阻燃性能。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了便于理解本发明,下面将对本发明进行更全面的描述,给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

本发明提供一种技术方案:

一种用于纺织面料的涤纶丝制备方法,包括以下步骤:

s1,将可溶性金属盐和高分子络合分散剂溶解在水中配制成水溶液,将水溶液在剧烈搅拌下逐渐加到乙二醇中,形成混合溶液a,将混合溶液a送入微波处理箱中进行微波处理,在微波作用下,升温至175℃~185℃下反应65min~105min,再送入超声波处理箱中进行超声处理10min~18min,得到纳米金属氧化物分散体,在真空状态下对纳米金属氧化物分散体进行蒸发浓缩处理;

s2,将pet切片及pbt切片进行磨粉处理,过80目筛,取筛下物,得到聚酯粉体,把纳米二氧化钛和改性纳米二氧化硅混合后进行高速分散,得到混合纳米粉体,将聚酯粉体和混合纳米粉体进行真空预结晶干燥处理后,再与阻燃粉体混合分散,经过双螺杆混炼机进行混炼处理后,冷却切粒后得到抗紫外线阻燃母粒;

s3,将涤纶纤维原料加入到反应釜中,密闭后用氮气置换6~7次,开始进行酯化反应,然后将纳米金属氧化物分散体和抗紫外线阻燃母粒加入缩聚反应釜中,开启真空系统,进行缩聚反应,反应结束后将产物输入螺旋挤出机中进行挤出造粒,即可得到除臭抗紫外线涤纶纤维母粒;

s4,将除臭抗紫外线涤纶纤维母粒送入纺丝机上高速纺丝制成初生纤维,将初生纤维采用平行牵伸机进行定型,牵伸倍数为3~4倍,得到除臭抗紫外线涤纶纤维丝。

进一步的,所述s1中可溶性金属盐由醋酸铜、醋酸锌、硅酸钠以及氧氯化锆按照质量比为2∶4∶1∶2的比例混合制成,高分子络合分散剂由聚丙烯酰胺、聚丙烯酸以及聚乙烯吡咯烷酮按照质量比为1∶2∶3的比例混合制成。

进一步的,所述s2中pet切片与pbt切片的质量比为19∶2,纳米二氧化钛和改性纳米二氧化硅的质量比为3∶1,阻燃粉体为三氧化二锑。

进一步的,所述s2中改性纳米二氧化硅的制备方法包括以下步骤:

s21,将纳米二氧化硅与乙二醇在容器中混合形成混合液;

s22,对混合液进行回流脱水,在保护气体的存在下向脱除水分后的混合液中滴加异氰酸酯进行反应,即可得到改性纳米二氧化硅。

作为本发明优选的方案,所述s4中反应釜内纳米金属氧化物分散体与抗紫外线阻燃母粒的质量比为2∶1,缩聚反应的压力为155pa~160pa,缩聚反应时间为5.5h~6h,缩聚反应的温度为300℃~310℃。

进一步的,所述s4中酯化反应的压力为2.8mpa~2.9mpa,酯化反应的温度为200℃~208℃。

进一步的,所述s4中纺丝机的纺丝温度380℃~400℃,纺丝速度为1480m/min~1520m/min。

进一步的,所述s1中蒸发浓缩处理后的纳米金属氧化物分散体内的含水率为0.06%~0.09%。

进一步的,所述s3中涤纶纤维原料由苯二甲酸、乙二醇以及催化剂按照质量比为2∶2∶1混合制成,催化剂为甲醇钠。

进一步的,所述s2中真空预结晶干燥处理的压力为0.26mpa~0.29mpa,干燥处理的温度为95℃,保温3h,然后每小时依次上升9℃,直至温度达到140℃。

具体实施案例

实施案例:

将醋酸铜、醋酸锌、硅酸钠以及氧氯化锆按照质量比为2∶4∶1∶2的比例混合制成可溶性金属盐,将聚丙烯酰胺、聚丙烯酸以及聚乙烯吡咯烷酮按照质量比为1∶2∶3的比例混合制成高分子络合分散剂,将可溶性金属盐与高分子络合分散剂溶解在水中配制成水溶液,将水溶液在剧烈搅拌下逐渐加到乙二醇中,形成混合溶液a,将混合溶液a送入微波处理箱中进行微波处理,在微波作用下,升温至175℃下反应65min,再送入超声波处理箱中进行超声处理10min,得到纳米金属氧化物分散体,在真空状态下对纳米金属氧化物分散体进行蒸发浓缩处理,蒸发浓缩处理后的纳米金属氧化物分散体内的含水率为0.06%;

将pet切片及pbt切片按照质量比19∶2混合并进行磨粉处理,过80目筛,取筛下物,得到聚酯粉体,把纳米二氧化钛和改性纳米二氧化硅混合后进行高速分散,得到混合纳米粉体,将聚酯粉体和混合纳米粉体进行真空预结晶干燥处理后,真空预结晶干燥处理的压力为0.26mpa,干燥处理的温度为95℃,保温3h,然后每小时依次上升9℃,直至温度达到140℃,再与阻燃粉体混合分散,经过双螺杆混炼机进行混炼处理后,冷却切粒后得到抗紫外线阻燃母粒;

将涤纶纤维原料加入到反应釜中,密闭后用氮气置换6~7次,开始进行酯化反应,酯化反应的压力为2.8mpa,酯化反应的温度为200℃,然后将纳米金属氧化物分散体和抗紫外线阻燃母粒按照质量比2∶1的比例加入缩聚反应釜中,开启真空系统,进行缩聚反应,缩聚反应的压力为155pa,缩聚反应时间为5.5h~6h,缩聚反应的温度为300℃,反应结束后将产物输入螺旋挤出机中进行挤出造粒,即可得到除臭抗紫外线涤纶纤维母粒;

将除臭抗紫外线涤纶纤维母粒送入纺丝机上高速纺丝制成初生纤维,纺丝机的纺丝温度380℃,纺丝速度为1480m/min,将初生纤维采用平行牵伸机进行定型,牵伸倍数为3倍,得到除臭抗紫外线涤纶纤维丝。

对比案例:

将涤纶纤维原料加入到反应釜中,密闭后用氮气置换6次,开始进行酯化反应,酯化反应的压力为2.8mpa,酯化反应的温度为200℃,开启真空系统,进行缩聚反应,缩聚反应的压力为155pa,缩聚反应时间为5.5h,缩聚反应的温度为300℃,反应结束后将产物输入螺旋挤出机中进行挤出造粒,即可得到涤纶纤维母粒;

将涤纶纤维母粒送入纺丝机上高速纺丝制成初生纤维,纺丝机的纺丝温度380℃,纺丝速度为1480m/min,将初生纤维采用平行牵伸机进行定型,牵伸倍数为3倍,得到涤纶纤维丝。

分别对实施案例与对比案例制造出的除臭抗紫外线涤纶纤维丝、涤纶纤维丝进行性能测试,测试结果如表1所示。

表1性能测试结果表

从表1中可以看出,在涤纶丝制造过程中加入纳米金属氧化物分散体和抗紫外线阻燃母粒后,涤纶丝上残留的异味气体浓度得到较大的降低,可以有效防止涤纶丝上附着异味气体,同时制造出的涤纶丝的抗紫外线性能得到提高。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。