本发明属于石油化工领域,尤其是涉及一种脱除vcm装置高沸物铁离子的脱铁液及脱除方法。

背景技术:

vcm装置副产的含氯危废物具有沸点高、毒性大、气味重等特点,对人体有潜在致癌、致畸、致突变的效应,为保证周边环境及人民健康,按照环保要求,必须进行彻底的焚烧处理。但因高沸物中铁离子的存在,会因生成fe2o3而造成焚烧炉管阻塞,严重影响设备运行时间。因此,在焚烧前,有必要对vcm装置高沸物进行脱铁处理。

公开号为cn111036642a的专利公开了具体的脱除二氯乙烷工业废物中fe3 操作步骤:s1:对二氯乙烷工业废物进行酸化,经分离后,得到循环酸和酸化后的二氯乙烷工业废物;s2:在水洗塔中将步骤s1中酸化后的氯乙烷工业废物进行水洗,经分离后,得到水洗水和脱除了fe3 的二氯乙烷工业废物,其采用先酸化后水洗的方式,工艺操作简单,效果显著,可将二氯乙烷工业废物中的fe3 由1000ppm降低到110ppm以下,大大降低了后续焚烧装置fe2o3的生成量,延长了运行时间,降低了生产成本。但存在水洗水循环使用时两相分层困难的问题,且会产生大量的废水。

公开号为cn103785191b的专利公开了氯乙烯高沸物径流装置及氯乙烯高沸物精馏分离的方法,以及公开号为cn104474730b的专利公开了高沸物专用vcm倾析器及分离方法,两篇专利都提到了对高沸物进一步回收或提纯,增加附加值,但都不能减少焚烧前高沸物中铁离子的含量。

技术实现要素:

有鉴于此,本发明旨在提出一种脱除vcm装置高沸物铁离子的方法,旨在大幅降低焚烧前高沸物中的fe3 含量,减少后续焚烧装置fe2o3的生成量,延长运行时间,降低生产成本,同时也可以提高脱铁液使用率,避免上层清液与重组分不分层问题,减少废水的生成。

为达到上述目的,本发明的技术方案是这样实现的:

一种脱除vcm装置高沸物铁离子的脱铁液,包括脱铁剂和助剂,脱铁剂为羟基乙叉二膦酸、羟基乙叉二膦酸钠、六偏硫酸钠、乙二酸四乙酸二钠、乙二胺四乙酸的一种或任意比例搭配,助剂为二乙二醇、三乙二醇、一缩二丙二醇、甘油的一种或任意比例搭配。

进一步的,所述脱铁液还包括水,脱铁剂的浓度为0.1wt%~5wt%,助剂的浓度范围为0.005wt%~1wt%。

进一步的,所述脱铁剂的浓度为范围为0.5wt%~1.5wt%,助剂的浓度范围为0.01wt%~0.5wt%。

本发明的另一目的是一种脱除vcm装置高沸物铁离子的方法,包括如下步骤:

s1:将原料二氯乙烷工业高沸物与脱铁液按照体积比为1~6:1,在20~60℃,经混合器充分混合后进入倾析器,因密度差可得到上层清液与重组分;

s2:步骤s1中得到的重组分在沉降罐内进一步分离,得到的重组分为产品,上层清液为脱铁液。

进一步的,所述步骤s1与s2中得到的上层清液为脱铁液,通过回流管路返回到混合器前,通过管路继续与高沸物混合,继续参与脱铁反应。

进一步的,所述脱铁液与高沸物的体积比为2~4:1。

进一步的,所述步骤s1中的温度范围为40~55℃。

进一步的,所述步骤s2中的沉降时间为30min~300min。

进一步的,所述步骤s2中的沉降时间为120~200min。

本发明的原理:通过选用脱铁剂与fe3 可在瞬间发生络合反应,将vcm高沸物中的fe3 转变为更为稳定可溶于水的含铁络合物,从而将fe3 从vcm高沸物中转移到脱铁溶液中。

专利中提及的由脱铁组成的脱铁液,与高沸物两种物质不相溶且密度差大,脱铁液的密度接近水,约为1.0g/ml,高沸物的密度为1.26-1.32g/ml,可保证长时间运转或循环使用时维持界限分明的两层界面,保持高效的脱铁效果,保证整个工艺的连续运转。

相对于现有技术,本发明的有益效果为:可大幅脱除vcm高沸物中的fe3 ,脱除率最高可达80%以上,具备工业化条件,操作方法简单,效果显著。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

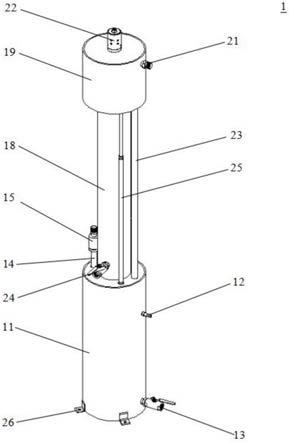

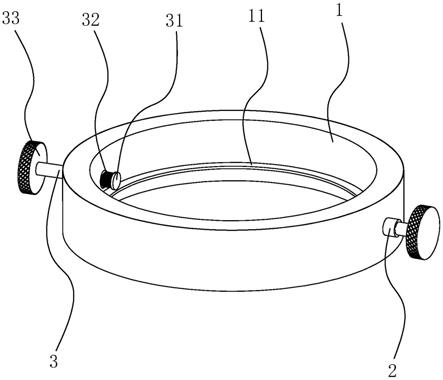

图1为本发明所述的一种脱除vcm装置高沸物铁离子的方法的流程示意图;

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

实施例1

配制脱铁液,羟基乙叉二膦酸钠1.5wt%,一缩二丙二醇0.1wt%,与vcm高沸物按照2:1(体积比)经泵进入混合器充分混合,混合温度50℃,经倾析器分离后,在沉降罐停留3小时,倾析器及沉降罐上层脱铁液循环至混合器前,与继续参与脱铁反应,沉降罐底部排除脱铁后产品,产品中的铁离子含量从1782ppm降至267ppm,脱除率为85.0%。

实施例2

配制脱铁液,乙二胺四乙酸1.0wt%,二乙二醇0.1wt%,与vcm高沸物按照4:1(体积比)经泵进入混合器进行充分混合,混合温度40℃,经倾析器分离后,在沉降罐停2小时,倾析器及沉降罐上层脱铁液循环至混合器前,继续参与脱铁反应,沉降罐底部排除脱铁后产品。产品中的铁离子含量从1782ppm降至237ppm,脱除率为86.7%。

实施例3

配制脱铁液,羟基乙叉二膦酸0.5wt%,三乙二醇0.1wt%,与vcm高沸物按照3:1(体积比)经泵进入混合器充分混合,混合温度45℃,经倾析器分离后,在沉降罐停留150min,倾析器及沉降罐上层脱铁液循环至混合器前,与继续参与脱铁反应,沉降罐底部排除脱铁后产品,通过分光光度法进行检测,vcm高沸物中的铁离子含量从1782ppm降至227ppm,脱除率为87.2%。

实施例4

配制脱铁液,乙二胺四乙酸二钠1.2wt%,二乙二醇0.4wt%,与vcm高沸物按照2:1(体积比)经泵进入混合器充分混合,混合温度55℃,经倾析器分离后,在沉降罐停留180min,倾析器及沉降罐上层脱铁液循环至混合器前,与继续参与脱铁反应,沉降罐底部排除脱铁后产品,通过分光光度法进行检测,vcm高沸物中的铁离子含量从1782ppm降至284ppm,脱除率为84.0%。

实施例5

配制脱铁液,乙二胺四乙酸1.0wt%,甘油0.5wt%,与vcm高沸物按照6:1(体积比)经泵进入混合器充分混合,混合温度30℃,经倾析器分离后,在沉降罐停2小时,倾析器及沉降罐上层脱铁液循环至混合器前,与继续参与脱铁反应,沉降罐底部排除脱铁后产品,通过分光光度法进行检测,vcm高沸物中的铁离子含量从1782ppm降至254ppm,脱除率为85.7%。

实施例6

配制脱铁液,羟基乙叉二膦酸0.4wt%、羟基乙叉二膦酸钠0.8wt%,二乙二醇0.15wt%,与vcm高沸物按照4:1(体积比)经泵进入混合器充分混合,混合温度45℃,经倾析器分离后,在沉降罐停6小时,通过分光光度法进行检测,vcm高沸物中的铁离子含量从1782ppm降至227ppm,脱除率为87.3%。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。