1.本发明属于多层材料复合加工技术领域,尤其是涉及一种具有不同轮廓的片状材料进行对贴加工时采用的方法。

背景技术:

2.随着电子通讯等制造业的发展,往往需要多层材料复合在一起进行加工。在当两个需要复合的片状材料或膜层材料外轮廓不同时,就需要进行对贴加工。为保证每次对贴时,两片状材料或膜层材料的相对位置一致,一般利用卷装物料上的定位孔实现物理定位对齐。当使用平刀机、冲床等进行模切对贴时,一般是将两种或几种物料分别模切,再利用各物料上的定位孔进行对齐对贴组装,组装一般是人工完成或者使用专门的对贴机完成。

3.由于工艺限制,某些片状材料无法直接做成连续卷料,而是逐片复合在托底承载膜上的,如图1所示的铁氧体屏蔽片,其中屏蔽片1设置在底膜2上,由于屏蔽片1在加工过程中可能会产生外轮廓误差如宽度w的误差,及覆合在底膜2上时的间距l1也可能存在误差,为了组装每一个屏蔽片对应的对贴物料时的准确性,在托底承载膜上模切定位孔21时可能会需要根据屏蔽片的具体分布情况调整定位孔21的间距l2,这样就形成了具有非均匀分布定位孔的待对贴物料。而加工模切另一待对贴物料,如背胶材料时,其定位孔的分布与承载屏蔽片的托底承载膜上的定位孔的分布是不同的,故无法采用对贴设备直接进行对贴。在这种情况下,一般只能采用人工组装对贴的方式进行生产,采用人工方式对贴精度低,效率极低,而成本很高。

技术实现要素:

4.本发明的主要目的是提供一种具有不同轮廓形状的片状材料分别模切后进行高效率对贴的方法。

5.为实现上述主要目的,本发明提供了一种差异轮廓片材对贴方法,包括如下步骤:

6.a)将多个具有第一轮廓的第一片状材料沿第一底膜材料的长度方向粘贴在第一底膜材料上,并在第一片状材料上方覆盖第二底膜材料;

7.b)根据第一片状材料位置沿第一底膜材料的宽度方向,在第一片状材料的外侧模切穿过第一底膜材料及第二底膜材料的多个定位孔,并在第一底膜材料上形成第一定位孔,在第二底膜材料上形成第二定位孔;

8.c)将第二底膜材料从第一底膜材料与第一片状材料上分离,并在第二底膜材料上覆合第二片状材料;

9.d)利用第二定位孔模切第二片状材料,形成对贴时第二片状材料所需的第二轮廓;

10.e)使第一定位孔与第二定位孔对齐,将第一底膜材料和第二底膜材料以第一片状材料和第二片状材料相对的方式贴合。

11.由以上方案可见,通过在模切定位孔时,在第一底膜材料和第二底膜材料上同时

进行,从而两底模材料的定位孔一致,都是根据第一片状材料的位置确定的,而在模切第二片状材料形成其外轮廓时,采用的定位孔为第二底膜材料的已有定位孔,进而第二片状材料相对第一片状材料的位置是确定的,二者进行贴合时,第一底膜材料的定位孔和第二底膜材料的定位孔可一一对齐,第二片状材料可以贴在第一片状材料的相同设定位置,无需手工操作,可利用对贴设备进行,对贴效率高。

12.根据本发明的一种具体实施方式,第二底膜材料具有第一面和第二面,在步骤a中,第二底膜材料的第一面面对第一片状材料和第一底膜材料;在步骤c中,在第二底膜材料的第一面覆合第二片状材料;在步骤e中,第二底膜材料的第一面面对第一片状材料和第一底膜材料。

13.由以上方案可见,通过每次操作都保持是第二底膜材料的第一面面对第一底膜材料和第一片状材料,确定在对贴时第一底膜材料的第一定位孔与第二底膜材料的第二定位孔可一一对齐,从而第二片状材料可贴合在第一片状材料的相同设定位置。

14.根据本发明的一种具体实施方式,所述方法还包括:

15.f)移除第二底模材料,利用第一定位孔模切第一片状材料、第二片状材料及第一底膜材料,形成最终产品的形状;

16.g)移除上一步骤中所得产品上的第一底膜材料,形成最终产品。

17.由以上方案可见,对贴过后的第一片状材料和第二片状材料可以通过模切并移除底膜而得到复合后的片状材料。

18.根据本发明的一种具体实施方式,在步骤e中,第一片状材料和第二片状材料利用模切设备对贴,使刀模的定位柱穿过第二定位孔和第一定位孔,除去切刀的刀模向下移动对第一片状材料和第二片状材料加压。

19.由以上方案可见,利用模切设备加以改进即可实现第一片状材料与第二片状材料的对贴,无需专门设置对贴设备,可节省成本。

20.根据本发明的一种具体实施方式,第二底膜材料的宽度与第一底膜材料的宽度一致,在步骤a中,第二底膜材料完全覆盖第一片状材料和第一底膜材料。由以上方案可见,两底膜材料宽度一致且在加工定位孔时第二底膜材料与第二底膜材料完全对齐,从而在对贴时,第一底膜材料与第二底膜材料更易于对齐,进而方便第一定位孔与第二定位孔之间的对齐。

21.根据本发明的一种具体实施方式,在步骤b中,模切的定位孔沿第一底膜材料和第二底膜材料的宽度方向位于第一片状材料的两侧。由以上方案可见,对第一片状材料的定位可通过至少两个定位孔进行,使定位更准确,对贴时精度高。

22.根据本发明的一种具体实施方式,在步骤c中,沿第二底膜材料宽度方向,覆合在第二底膜材料上的第二片状材料的宽度小于第二定位孔之间的距离。由以上方案可见,沿第二底膜材料的宽度方向第二片状材料可设置在定位孔之间,在对其进行模切时,可至少通过两个定位孔进行定位。

23.根据本发明的一种具体实施方式,在步骤c中,第二底膜材料从第一底膜材料与第一片状材料上分离后,第一底膜材料和第一片状材料形成第一卷材。由以上方案可见,通过将第一片状材料贴在底膜材料上可得到卷材,从而方便对贴时第一片状材料的进给。

24.根据本发明的一种具体实施方式,在步骤d中,形成具有第二轮廓的第二片状材料

后,第二底膜材料和第二片状材料形成第二卷材。由以上可见,通过第二卷材可方便对贴时第二片状材料的进给。

25.根据本发明的一种具体实施方式,在步骤e中,第一卷材和第二卷材以第一定位孔与第二定位孔对齐的方式,进入对贴装置,将第一片状材料和第二片状材料贴合。

26.由以上方案可见,第一片状材料和第二片状材料都通过底膜材料设置成卷材,可方便材料的供给,第一定位孔与第二定位孔对齐,可使对贴时第二片状材料位于第一片状材料的相同设定位置,进一步使操作方便,提高生产效率。

27.本发明中,“第一”、“第二”等类似序数词语,用以区分或指关联于相同或类似的部件或结构,并不必然限定该部件或结构在空间或时间上的顺序,同时也不必然只有一个。

28.为了更清楚地说明本发明的目的、技术方案和优点,下面结合附图和具体实施方式对本发明作进一步的详细说明。

附图说明

29.图1是带有屏蔽片的底膜的结构示意图;

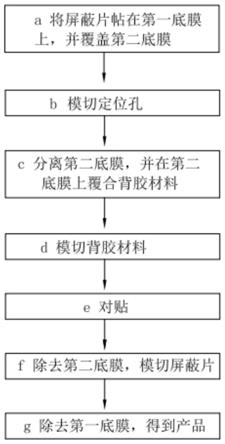

30.图2是本发明实施例的工艺流程示意图;

31.图3a是本发明实施例中第二底膜材料覆盖第一底膜材料后的平面结构示意图,图3b是图3a的侧面结构示意图;

32.图4a是本发明实施例中模切第一底模材料及第二底模材料时的平面示意图,图4b是图4a的侧面结构示意图,图4c是模切时刀模的结构示意图;

33.图5a是本发明实施例中除去第二底膜材料后的第一底膜材料的平面结构示意图,图5b是图5a的侧面结构示意图;

34.图6a是本发明实施例中从第一底膜材料上除去的第一底膜材料的平面结构示意图,图6b是图6a的侧面结构示意图;

35.图7a是本发明实施例中在第二底膜材料上覆合第二片状材料后的平面结构示意图,图7b是图7a的侧面结构示意图;

36.图8a是本发明实施例中模切第二片状材料后的平面结构示意图,图8b是图8a的侧面结构示意图,图8c是模切时刀模的结构示意图;

37.图9a是本发明实施例中第一片状材料和第二片状材料对贴后的平面结构示意图,图9b是图9a的侧面结构示意图;

38.图10a是本发明实施例中对贴后除去第二底膜材料后的平面结构示意图,图10b是图10a的侧面结构示意图;

39.图11a是本发明实施例中模切外轮廓后的平面结构示意图,图11b是图11a的侧面结构示意图,图11c是模切时刀模的结构示意图;

40.图12a是本发明实施例中最终产品的平面结构示意图,图12b是图12a的侧面结构示意图。

具体实施方式

41.图2中示出了本发明实施例的工艺流程图,以第一片状材料为屏蔽片,第二片状材料为背胶为示例进行说明,可以理解的是第一片状材料可为不同于屏蔽片且不易于形成卷

材的其他材料,第二片状材料可为不同于背胶且能形成卷材的其他材料。如图2所示,差异轮廓片材对贴方法包括如下步骤:a)将屏蔽片贴在第一底膜上,并覆盖第二底膜;b)模切定位孔;c)分离第二底膜,并在第二底膜上覆合背胶材料;d)模切背胶材料;e)对贴;f)除去第二底膜,模切屏蔽片;g)除去第一底膜,得到产品。在其他实施例中,可能无需对对贴背胶材料后的屏蔽片再进行模切,因此可不经过步骤f,对贴后除去第一底膜和第二底膜即可得到所需产品。在其他实施例中,在步骤f中模切屏蔽片时,也可对背胶材料进行局部模切。

42.以下参考图3至图12详细说明本发明实施例的各具体步骤。

43.如图3a和图3b所示,作为第一底膜材料的底膜d1上贴有作为第一片状材料的屏蔽片p1,然后作为第二底膜材料的底膜d2覆盖在底膜d1贴有屏蔽片p1的一面,从而把屏蔽片p1夹持在底膜d1与d2之间,底膜d2面对屏蔽片p1的一面可为其第一面。底膜d2优选地与底膜d1的宽度相同,从而底膜d2可完全覆盖底膜d1和屏蔽片p1。其中,在使屏蔽片p1贴在底膜d1上时,各屏蔽片p1之间的距离可能会不同,各屏蔽片p1之间也可能存在宽度或长度方面的差异,但只要屏蔽片上需要对贴背胶材料的位置相对其一侧边或中心是一致的,模切定位孔时,使定位孔的位置相对该侧边或中心一致即可。

44.如图4a和图4b所示,根据屏蔽片在底膜d1上的具体位置,利用图4c中所示的刀模k1在底膜d1和d2上模切定位孔。模切时,刀模k1的切刀k11同时穿过底膜d1和d2,在底膜d1和d2留下一一对应的第一定位孔d11和第二定位孔d21,沿底膜的长度方向,定位孔d11和d21的序列是相同的,间距是一致的,沿底膜的宽度方向,定位孔优选地在屏蔽片的两侧都有设置。

45.然后使底膜d2与底膜d1和屏蔽片p1分开,图5a和图5b示出的是底膜d1与其上的屏蔽片p1,其中底膜d1上具有定位孔d11,并使底膜d1及其上的屏蔽片p1形成第一卷材,图6a和图6b示出的是底膜d2,其上具有定位孔d21。

46.如图7a和图7b所示,在底膜d2上覆合作为第二片状材料的背胶材料p,背胶材料p的宽度优选地小于定位孔d21沿底膜宽度方向的间距,即背胶材料位于定位孔之间,两侧的定位孔都露出,底膜d覆合背胶材料p的面可为其第一面。

47.如图8a和图8b所示,利用定位孔d21定位图4c中所示的刀模k2,切刀k21模切背胶材料p,并除去多余材料后在底膜d2上形成具有所需轮廓的背胶材料片p2。刀模k2上具有定位柱k22,在模切时定位柱k22穿入定位孔d21内,从而使背胶材料p上形成与屏蔽片p1一一对应的背胶材料片p2,并使底膜d2与其上的背胶材料片p2形成第二卷材。

48.使屏蔽片p1和背胶材料片p2相面对,各定位孔d11和d21的序列一致并一一对齐,使屏蔽片p1与背胶材料片p2贴合在一起并加压以完成对贴,如图9a和图9b所示,屏蔽片p1与背胶材料片p2被夹持在底膜d1、d2之间。该步骤可使用专门的对贴设备完成,也使利用模切时所用的设备进行,只需将其刀模上的切刀除去即可。

49.在利用模切设备进行对贴时,使第一卷材和第二卷材以屏蔽片p1和背胶材料片p2相面对的方式同时进入模切设备,并使各定位孔d11和d21的序列一致并一一对齐,然后使刀模上的定位柱穿入定位孔d11和d21内,刀模的下底面与底膜接触,并进一步向模切设备的承载台运动,使底膜d1、屏蔽片p1、背胶材料片p2和底膜d2被夹持在承载台与刀模下底面之间,屏蔽片p1和背胶材料片p2被压合在一起,完成对贴。

50.除去底膜2,形成如图10a和图10b所示的结构,底膜d1上承载着屏蔽片p1和背胶材

料片p2。如需进一步对屏蔽片和/或背胶材料的外轮廓进行加工,可利用图11c所示的刀模k3进行,得到图11a和图11b所示的产品。模切时,刀模k3的定位柱k32穿入底膜d1的定位孔,切刀k31将屏蔽片和/或背胶材料及底膜d1同时进行模切。

51.然后除去屏蔽片p1上所附的底膜d1,即可得到如图12a和图12b所示的最终产品。

52.虽然以上通过优选实施例描绘了本发明,但应当理解的是,本领域普通技术人员在不脱离本发明的发明范围内,凡依照本发明所作的同等改进,应为本发明的保护范围所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。