1.本实用新型涉及飞锯机辅助设备技术领域,尤其涉及一种飞锯机锯片更换装置。

背景技术:

2.太阳能光伏立柱是太阳能光伏发电系统中为了摆放、安装、固定太阳能面板设计的特殊的立柱,其一般采用碳钢金属制成,碳钢立柱的各个部件为长条形型材结构件,在加工光伏立柱时一般都是通过成型机连续成型后进行切断操作,常用的切断手段为飞锯机切断。

3.现有授权公告号为cn204770927u的中国实用新型专利公布了一种c型钢飞锯剪切装置,包括底座、飞锯立柱、锯片防护罩、锯片、夹紧装置和剪切电机;底座上设有滑台,飞锯立柱通过螺栓安装在滑台上;锯片安装在飞锯立柱端部;锯片轴部与剪切电机传动连接;剪切电机通过螺栓安装在滑台上;夹紧装置安装在底座上;锯片防护罩安装在底座上。

4.采用上述技术方案,在物料进入飞锯后,夹紧装置夹紧物料,剪切电机启动,带动锯片高速转动,对物料进行剪切,但是用于切断型钢的割轮或锯片均易于磨损,对其进行更换时,人工拆卸和安装,劳动强度较大,且易发生危险。

技术实现要素:

5.本实用新型的目的是提供一种飞锯机锯片更换装置,工作时,第一电机驱动转盘转动,第一气缸带动螺母拆装机构将锯片处的螺母拆卸,第二气缸带动固定座与顶杆配合将飞锯机上的锯片拆卸,第三气缸带动固定座与顶杆配合将锯片安装到飞锯机上,第一气缸带动螺母拆装机构将螺母锁紧,从而实现对锯片的自动更换,降低工作人员的劳动强度和工作风险。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种飞锯机锯片更换装置,包括立柱,其特征在于:所述立柱宽度方向一侧转动设置有转盘,所述立柱上固定有伸出端与转盘同轴固定的第一电机,所述转盘上绕其轴线均匀间隔设置有三个气缸座,各所述气缸座上依次固定有第一气缸、第二气缸和第三气缸,所述第一气缸伸出端固定有电机座,所述电机座上设置有螺母拆装机构,所述螺母拆装机构包括弹性设置的第二电机,第二电机伸出端固定设置有螺母套筒,所述电机座远离第一气缸的一端设置有挤压体;

8.所述第二气缸和第三气缸的伸出端均固定有固定座,所述固定座上沿其径向滑移设置有若干固定杆,所述固定杆远离转盘的一端伸出固定座,所述固定座中部滑移设置有顶杆,所述固定座内部设置有推块,所述推块与固定杆之间设置有同步机构,所述同步机构包括若干与固定杆一一对应的连杆,各所述连杆均铰接设置在推块上,各所述连杆远离推块的一端均铰接设置有滑杆,各所述滑杆沿固定座径向方向滑移设置且其远离连杆的一端与固定杆固连;所述推块远离限位座的一端与固定座内部固定连接有第二弹性件,所述顶杆与推块之间设置有驱动推块移动和锁紧的传动锁紧机构,所述第三气缸对应的固定座上

设置有锯片,所述锯片上成型有若干与固定杆插接配合的固定孔。

9.通过采用上述技术方案,工作时,第一电机驱动转盘旋转,当第一气缸抵达飞锯机锯片处时,第一气缸带动电机座伸出,电机座上的挤压体与锯片抵接,螺母套筒与螺母对正卡紧后,弹性设置的第二电机带动螺母套筒旋转并完成拆卸;第一气缸收缩,当第二气缸转动至锯片处时,第二气缸伸出,带动固定座靠近锯片,各固定杆分别伸入固定孔中并在顶杆和转动机构以及推块的配合下,沿固定座轴线向外移动并与锯片固定,第二气缸收缩;当第三气缸转动至锯片处时,第三气缸伸出,带动固定座靠近锯片,并安装在飞锯机的固定轴上,在顶杆、传动锁紧机构以及推块的配合下,固定杆与锯片分离,第三气缸收缩,当第一气缸转动至飞锯机锯片处时,第一气缸伸出,第二电机带动螺母套筒反向旋转,将螺母锁紧到飞锯机锯片的固定轴上,从而实现对锯片的自动更换,降低工作人员的劳动强度和工作风险。

10.本实用新型进一步设置为:所述传动锁紧机构包括导向座,所述导向座固定设置在固定座内部,所述导向座外圆上成型有四条导槽,所述导向座远离顶杆的一侧壁成型有四道卡槽,各所述导槽与卡槽之间均成型有卡台,各所述卡槽的底面均为从导槽到卡台向顶杆方向倾斜的斜面,各所述卡台的端面为与卡槽底面倾斜方向一致的斜面,各所述导槽、卡槽以及卡台均绕导向座轴线方向依次均匀间隔设置;所述顶杆与导向座内部滑移配合,所述顶杆沿其长度方向靠近固定座的一端成型有八道v槽,各所述v槽绕顶杆轴线方向均匀间隔设置;所述导向座内部远离顶杆的一侧滑移设置有限位座,所述限位座外圆面上成型有四道导棱,各所述导棱绕限位座轴线方向均匀间隔设置,所述导棱靠近顶杆的一端面为与卡槽底面嵌设配合的斜面,所述推块转动设置在限位座眼里导向座的一端。

11.通过采用上述技术方案,工作时,当固定座靠近飞锯机的固定轴时,顶板与固定轴端部抵接,带动顶杆沿固定座轴线方向向导向座内部移动,带动限位座和推块移动并挤压第二弹性件,推块上的连杆带动滑杆上升,从而带动固定杆沿固定座径向向外滑移并与锯片上的固定孔锁紧,当限位座上的导棱脱离导槽时,限位座在v槽和导棱的配合下发生转动,当顶杆离开固定轴时,限位座的导棱恰好与导向座上的卡槽嵌设配合,从而使固定杆固定住锯片;当再次按压顶杆时,限位座在v槽和导棱作用下发生转动,卡台上的斜面对导棱进行引导至导槽内,从而使限位座的导棱能够滑入导槽部分,进一步带动推块向顶杆所在方向滑移,使各固定杆固定座中心移动,从而实现固定杆与锯片的分离。

12.本实用新型进一步设置为:所述顶杆沿其长度方向伸出固定座的一端固定设置有顶板。

13.通过采用上述技术方案,顶板能够进一步提高顶杆与飞锯机的固定轴抵接时的稳定性,确保顶杆的稳定移动,通过这种方式,提高装置使用的可靠性。

14.本实用新型进一步设置为:所述顶杆伸入固定座内部的一端成型有限位孔,所述限位座靠近顶杆的一端与限位孔插接配合。

15.通过采用上述技术方案,利用限位座与限位块插接配合,进一步提高两者转动时的稳定性,通过这种方式,进一步提高装置使用的可靠性。

16.本实用新型进一步设置为:所述电机座上滑移设置有滑动座,所述滑动座与电机座之间固定连接有第一弹性件,所述第二电机固定设置在第二电机。

17.通过采用上述技术方案,工作时,第一气缸伸出,挤压体与锯片抵接,螺母套筒与

螺母对正卡紧后,第二电机带动螺母套筒旋转,并在滑动座和第一弹性件的配合下完成拆卸,当需要安装螺母时,第二电机带动螺母套筒反向旋转,将螺母锁紧到飞锯机锯片的固定轴上,通过这种方式,实现飞锯机锯片锁紧螺母的拆装操作。

18.本实用新型进一步设置为:所述挤压体沿其宽度方向靠近电机座的一端成型有两限位柱,两所述限位柱滑移设置在电机座内部,所述电机座宽度方向的两侧均滑移设置有与限位柱螺纹连接的锁紧螺栓。

19.通过采用上述技术方案,利用滑移设置的限位柱对挤压体与螺母套筒之间的间距进行调节,从而确保挤压体对锯片的稳定挤压时,螺母套筒能够对螺母的稳定拆卸,从而使装置具备较强的适用性。

20.本实用新型进一步设置为:所述挤压体远离限位柱的一侧壁固定有胶层。

21.通过采用上述技术方案,胶层能够进一步增加锯片与挤压体之间的摩擦力,提高挤压体与锯片之间的稳定性,提高装置使用的可靠性。

22.本实用新型进一步设置为:各所述气缸座均沿转盘径向方向滑移设置,各所述气缸座长度方向一侧的转盘内转动设置有与气缸座螺纹连接的螺杆,各所述螺杆均沿转盘径向方向设置在转盘内,各所述螺杆一端均伸出转盘外圆轮面并固定连接有手轮。

23.通过采用上述技术方案,通过滑移设置的气缸座和螺杆手轮,能够调整各气缸座的位置,从而确保螺母套筒和固定杆能够对飞锯机锯片进行稳定的安装和拆卸,提高装置使用的可靠性。

24.本实用新型进一步设置为:所述立柱下方的地面上固定设置有两导轨,两所述导轨之间固定设置有齿条,所述立柱沿其宽度方向滑移设置在两导轨上,所述立柱下部固定设置有第三电机,所述第三电机伸出端固定设置有与齿条啮合配合的齿轮。

25.通过采用上述技术方案,利用第三电机和齿轮齿条配合驱动立柱靠近或远离飞锯机,从而使装置具备较强的便捷性。

26.综上所述,本实用新型的有益技术效果为:

27.(1)利用旋转的转盘和第一气缸、第二气缸以及第三气缸,螺母拆卸机构、固定座、固定杆及传动锁紧机构等结构的配合,依次完成锯片的螺母拆卸,锯片拆卸、锯片安装、螺母锁紧四道工序,从而实现锯片的自动更换操作,降低工作人员的劳动强度和工作风险;

28.(2)利用滑移设置的气缸座和螺杆手轮等设置,尽可能确保在装置使用过程中对锯片的稳定更换,从而使装置具备较强的可靠性;

29.(3)利用固定杆、顶杆、传动锁紧机构和推块等机构的配合,能够依次实现固定杆对锯片的锁紧和松开,从而使装置具备较强的便捷性。

附图说明

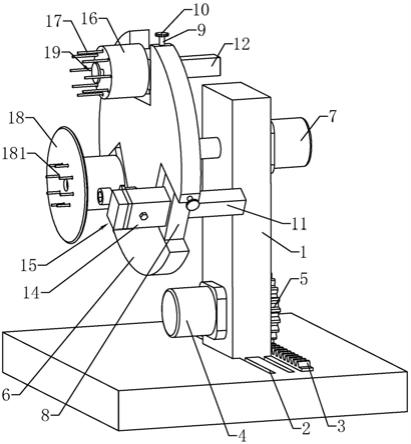

30.图1是本实用新型一个实施例整体结构的轴测示意图;

31.图2是本实用新型一个实施例整体结构的主视示意图,体现转盘上各气缸的位置关系;

32.图3是本实用新型一个实施例螺母拆装机构的轴测示意图,体现螺母拆装机构各组件的连接关系;

33.图4是本实用新型一个实施例螺母拆装机构的中线剖面示意图,体现螺母拆装机

构各组件的连接关系;

34.图5是本实用新型一个实施例固定座部分的爆炸示意图,体现固定座内部各组件的结构;

35.图6是本实用新型一个实施例固定座部分的中线剖面示意图,体现固定座内各组件的位置连接关系。

36.附图标记:1、立柱;2、导轨;3、齿条;4、第三电机;5、齿轮;6、转盘;7、第一电机;8、气缸座;9、螺杆;10、手轮;11、第一气缸;12、第二气缸;13、第三气缸;14、电机座;15、螺母拆装机构;151、滑动座;152、第一弹性件;153、第二电机; 154、螺母套筒;155、挤压体;156、限位柱;157、锁紧螺栓;158、胶层;16、固定座; 17、固定杆;18、锯片;181、固定孔;19、顶杆;191、顶板;192、v槽;193、限位孔; 20、推块;21、同步机构;211、连杆;212、滑杆;22、第二弹性件;23、动锁紧机构; 231、导向座;2311、导槽;2312、卡槽;2313、卡台;232、限位座;2321、导棱。

具体实施方式

37.下面将结合实施例对本实用新型进行清楚、完整地描述。

38.参见附图1和附图2,一种飞锯机锯片更换装置,包括立柱1,所述立柱1为长方体结构,立柱1下方地面上沿其长度方向固定设置有两导轨2,导轨2宽度方向一侧的的地面上固定设置有齿条3,立柱1宽度方向一侧的下方固定设置有第三电机4,第三电机4 伸出端固定设置有与齿条3啮合配合的齿轮5。

39.立柱1宽度方向的一侧上部转动设置有转盘6,立柱1宽度方向远离转盘6的一侧固定设置有第一电机7,第一电机7伸出端与转盘6同轴固连;转盘6上绕其轴线方向均匀间隔设置有三个气缸座8,三个气缸座8均沿转盘6径向方向滑移设置,各气缸座8沿其长度方向一侧的转盘6内均转动设置有与气缸座8螺纹连接的螺杆9,各螺杆9均沿转盘6径向方向设置在转盘6内部,螺杆9沿其长度方向靠近转盘6外圆轮面的一端均伸出转盘6外圆轮面并固定有手轮10。

40.各气缸座8上依次固定设置有第一气缸11、第二气缸12、第三气缸13,第一气缸 11、第二气缸12、第三气缸13按第一电机7转动方向相反的方向依次设置在三个气缸座 8上,其中第一气缸11座8伸出端固定有电机座14,电机座14上设置有螺母拆装机构15,第二气缸12和第三气缸13伸出端均固定有固定座16,固定座16为圆柱状腔体结构,固定座16上沿其径向滑移设置有三个固定杆17,各固定杆17绕固定座16轴线方向均匀间隔设置,固定杆17长度方向的一端伸出固定座16远离转盘6的一侧壁,第三气缸13对应的固定杆17上固定设置有锯片18,锯片18上成型有若干与固定杆17插接配合的固定孔181。

41.参见附图3和附图4,螺母拆装机构15包括滑动座151,滑动座151位长方体板状结构,滑动座151沿电机座14长度方向滑移设置在电机座14上,滑动座151沿其长度方向靠近第一气缸11的一侧壁与电机座14之间固定连接有第一弹性件152,第一弹性件152 为弹簧制成,滑动座151上固定有第二电机153,第二电机153伸出端朝向沿电机座14长度方向远离第一气缸11的一端且固定有螺母套筒154,电机座14沿其长度方向远离第一气缸11的一侧设置有挤压体155,挤压体155为长方形板状结构,挤压体155沿其宽度方向靠近电机座14的一侧成型有限位柱156,限位柱156滑移设置在电机座14内部,电机座14下部螺纹连接有与

限位柱156抵接的锁紧螺栓157,挤压体155沿其宽度方向远离限位柱156的一侧固定有胶层158。

42.工作时,第一气缸11伸出,带动电机座14移动,使挤压体155与锯片18抵接,螺母套筒154与螺母对正卡紧后,第二电机153带动螺母套筒154旋转,并在弹性设置滑动座151的配合下完成螺母的拆卸;当需要安装螺母时,第二电机153带动螺母套筒154 反向旋转,将螺母锁紧到飞锯机锯片18的固定轴上,滑移设置的挤压体155能够根据适用需求调整挤压体155与螺母套筒154之间的间距。

43.参见附图5和附图6,固定座16中部沿其轴线方向滑移设置有顶杆19,顶杆19沿其长度方向远离固定座16的一端固定有顶板191,固定座16内部设置有推块20,推块20 与固定杆17之间设置有同步机构21,同步机构21包括若干与固定杆17一一对应的连杆 211,各连杆211均铰接设置在推块20上,各连杆211沿其长度方向远离推块20的一端均铰接设置有滑杆212,各滑杆212沿固定座16径向方向滑移设置且其远离连杆211的一端与固定杆17固连;推块20远离限位座232的一端与固定座16内部固定连接有第二弹性件22,第二弹性件22为弹簧制成;顶杆19与推块20之间设置有驱动推块20移动和锁紧的传动锁紧机构23。

44.传动锁紧机构23包括导向座231,固定座16内部固定设置有导向座231,导向座 231为圆筒状结构,导向座231外圆上成型有四条导槽2311,导向座231沿其长度方向远离顶杆19的一侧成型有四道卡槽2312,各卡槽2312与导槽2311之间的导向座231端面上均成型有卡台2313,各卡槽2312的底面均为绕卡槽2312轴线方向从导槽2311到卡台 2313向顶杆19方向倾斜的斜面,所述卡台2313的端面为与卡槽2312底面倾斜方向一致的斜面,各导槽2311、卡槽2312以及卡台2313均绕导向座231轴线方向依次均匀间隔设置。

45.顶杆19沿其长度方向与导向座231内部滑动配合,顶杆19沿其长度方向靠近固定座16的一端成型有八道v槽192,各v槽192绕顶杆19轴线方向均匀间隔设置,顶杆19 沿其长度方向伸入固定座16内部的一端成型有限位孔193。

46.导向座231内部沿其长度方向滑移设置有限位座232,限位座232为圆柱状结构,限位座232沿其长度方向靠近顶杆19的一端与限位孔193插接配合,限位座232外圆成型有四道导棱2321,各导棱2321绕限位座232轴线方向均匀间隔设置,导棱2321沿其长度方向靠近顶杆19的一端面为斜面;导棱2321的端面与顶杆19端面的v槽192抵接时,v槽192引导导棱2321向卡槽2312方向滑动;当固定杆17处于松开状态时,导棱2321 与导向座231的导槽2311内嵌设配合;当固定杆17处于撑紧状态时,导棱2321与导向座231端部的卡槽2312呈嵌设配合。

47.工作时,当固定座16靠近飞锯机的固定轴时,顶板191与固定轴端部抵接,带动顶杆19沿固定座16轴线方向向导向座231内部移动,带动限位座232和推块20移动并挤压第二弹性件22,推块20上的连杆211带动滑杆212上升,从而带动固定杆17沿固定座16径向向外滑移并与锯片18上的固定孔181锁紧,当限位座232上的导棱2321脱离导槽2311时,限位座232在v槽192和导棱2321的配合下发生转动,当顶杆19离开固定轴时,限位座232的导棱2321恰好与导向座231上的卡槽2312嵌设配合,从而使固定杆17固定住锯片18;当再次按压顶杆19时,限位座232在v槽192和导棱2321作用下发生转动,卡台2313上的斜面对导棱2321进行引导至导槽2311内,从而使限位座232 的导棱2321能够滑入导槽2311部分,进一步带动推块20向顶杆19所在方向滑移,使各固定杆17固定座16中心移动,从而实现固定杆17与

锯片18的分离。

48.本实施例的工作原理是:工作时,第一电机7驱动转盘6旋转,当第一气缸11抵达飞锯机锯片18处时,第一气缸11带动电机座14伸出,电机座14上的挤压体155与锯片18抵接,螺母套筒154与螺母对正卡紧后,弹性设置的第二电机153带动螺母套筒154 旋转并完成拆卸;第一气缸11收缩,当第二气缸12转动至锯片18处时,第二气缸12伸出,带动固定座16靠近锯片18,各固定杆17分别伸入固定孔181中并在顶杆19和转动机构以及推块20的配合下,沿固定座16轴线向外移动并与锯片18固定,第二气缸12收缩;当第三气缸13转动至锯片18处时,第三气缸13伸出,带动固定座16靠近锯片18,并安装在飞锯机的固定轴上,在顶杆19、传动锁紧机构23以及推块20的配合下,固定杆 17与锯片18分离,第三气缸13收缩,当第一气缸11转动至飞锯机锯片18处时,第一气缸11伸出,第二电机153带动螺母套筒154反向旋转,将螺母锁紧到飞锯机锯片18所在的固定轴上,从而实现对锯片18的自动更换,降低工作人员的劳动强度和工作风险。

49.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。