一种基于钢箍板

‑

钢齿槽连接件的装配式rc柱连接节点

技术领域

1.本发明属于装配式框架结构构件技术领域,特别涉及一种基于钢箍板

‑

钢齿槽连接件的装配式rc柱连接节点。

背景技术:

2.装配式建筑领域研究的重点和难点一直集中于装配式结构节点,包括其强度、刚度等,难以和现浇结构完全等同。现有装配式竖向连接节点主要为柱

‑

柱节点,采用的节点连接方式主要包括:灌浆套筒连接、螺栓连接、焊接连接、其他连接。

3.灌浆套筒连接需要现场湿作业,降低装配率,且操作不便,由于湿作业需一定硬化时间,装配连接效率低,现有方法无法准确的检查连接的有效性;焊接连接施工方便,质量检查有较为成熟的标准,但是其施工质量和施工人员素质关联大,不利于标准化施工。

4.螺栓连接施工效率高,施工质量控制易保证,现有螺栓连接主要包括两种类型:一种是竖向螺栓连接,另一种是水平向螺栓连接。竖向螺栓连接通过螺栓受拉以承担柱拉力,此类方法需在柱上设置连接槽,易产生应力集中削弱承载力,且施工空间小不利于施工,现有规范中的一般螺栓连接,在受拉状态下会产生附加力矩,对连接设计造成不便。现有水平向螺栓连接方式主要为在节点外层套钢箍板,长螺栓对钢箍板同柱进行连接,此类方式造价高,施工不便,暂未形成成熟规范,仍在探索中。

5.如何在保持螺栓连接施工简易标准的情况下提升其剪切承载力,当下亟待解决。

技术实现要素:

6.为了克服上述现有技术存在的缺陷,本发明的目的在于提供一种基于钢箍板

‑

钢齿槽连接件的装配式rc柱连接节点,能够解决现有装配式柱连接装配率不高的问题,提高标准化施工程度,明确受力路径,提升装配式柱连接剪切承载力;具有节点刚度高、传力效果好、竖向受压承载力无削弱、抗剪承载力强、施工方便、装配高效的优点。

7.为了实现上述目的,本发明采用的技术方案如下:

8.一种基于钢箍板

‑

钢齿槽连接件的装配式rc柱连接节点,包括上混凝土柱1及下混凝土柱4,所述上混凝土柱1底端设置有第一凸台1

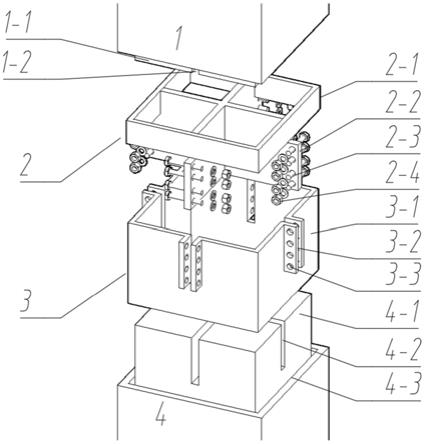

‑

1,第一凸台1

‑

1中间开有第一十字型槽1

‑

2,第一凸台1

‑

1外周开有钢板预埋槽1

‑

3,第一凸台1

‑

1通过第一十字型槽1

‑

2及钢板预埋槽1

‑

3与十字连接钢板2上部相插接;所述下混凝土柱4顶端设置有第二凸台4

‑

1,第二凸台4

‑

1中间开有第二十字型槽4

‑

2,第二凸台4

‑

1外周开有钢箍预埋槽4

‑

3,第二凸台4

‑

1通过钢箍预埋槽4

‑

3与钢板连接箍3下部相嵌套,所述钢板连接箍3通过其上部四周开设的连接耳板3

‑

2与十字连接钢板2内底壁的十字受力钢板2

‑

2下部相插接。

9.所述十字连接钢板2的外周设钢框连接板2

‑

1,钢框连接板2

‑

1内底壁连接十字受力钢板2

‑

2,十字受力钢板2

‑

2下部伸出钢框连接板2

‑

1且十字受力钢板2

‑

2下部肢末端设有第一螺孔2

‑

3。

10.所述钢板连接箍3的外周设钢箍板3

‑

1,钢箍板3

‑

1上部四周开设的连接耳板3

‑

2上

设有第二螺孔3

‑

3。

11.所述十字受力钢板2

‑

2下部肢末端的第一螺孔2

‑

3与连接耳板3

‑

2上的第二螺孔3

‑

3通过螺栓2

‑

4相适配连接。

12.所述上混凝土柱1设有通长纵筋,并与十字连接钢板2的钢框连接板2

‑

1顶部焊接固定。

13.所述下混凝土柱4设有通长钢筋,并与钢板连接箍3的钢箍板3

‑

1底部焊接固定。

14.所述钢板预埋槽1

‑

3的深度与钢箍预埋槽4

‑

3的深度均为50~100mm。

15.所述第二十字型槽4

‑

2深度比十字连接钢板2插入的深度深1

‑

3mm。

16.本发明的有益效果在于:

17.1、通过十字连接钢板2和钢板连接箍3传递剪力,上混凝土柱1及下混凝土柱4内部通过纵筋进行加固,以保证剪力的传递,同时干式连接装配效率高,有效提高标准化施工程度。

18.2、十字受力钢板2

‑

2下部同钢箍板3

‑

1的连接耳板3

‑

2通过螺栓孔及螺栓2

‑

4进行连接,同时,十字受力钢板2

‑

2下部插入第二十字型槽4

‑

2内,有效避免了平面外屈服的发生,提高了承载力;有效提高了柱节点刚度,满足强柱弱梁的抗震设计要求。

19.3、由于第二十字型槽4

‑

2较十字受力钢板2

‑

2下部深1~3mm,竖向压力通过上混凝土柱1和下混凝土柱4直接传力,截面无削弱;且上混凝土柱1底端的第一凸台1

‑

1、下混凝土柱4顶端的第二凸台4

‑

1外周分别通过钢框连接板2

‑

1、钢箍板3

‑

1代替箍筋加固柱端,局部竖向压力承载力有所提高。

20.4、钢框连接板2

‑

1插入上混凝土柱1的深度与钢箍板3

‑

1插入下混凝土柱4的深度均为50~100mm,且同纵向钢筋焊接,两者有效保证了剪力及轴力的均匀传递。

21.综上,本发明具有节点刚度高、传力效果好、竖向受压承载力无削弱、抗剪承载力强、施工方便、装配高效的优点。

附图说明

22.图1是本发明的分解结构示意图。

23.图2是本发明的整体结构示意图。

24.图3是本发明的上部节点结构示意图。

25.图4是本发明的下部节点结构示意图。

26.图5是本发明的十字连接钢板结构示意图。

27.图6是本发明的钢板连接箍结构示意图。

28.图7是本发明的上混凝土柱结构示意图。

29.图8是本发明的下混凝土柱结构示意图。

30.图中:1、上混凝土柱;1

‑

1、第一凸台;1

‑

2、第一十字型槽;1

‑

3、钢板预埋槽;2、十字连接钢板;2

‑

1、钢框连接板;2

‑

2、十字受力钢板;2

‑

3、第一螺孔;2

‑

4、螺栓;3、钢板连接箍;3

‑

1、钢箍板;3

‑

2、连接耳板;3

‑

3、第二螺孔;4、下混凝土柱;4

‑

1、第二凸台;4

‑

2、第二十字型槽;4

‑

3、钢箍预埋槽。

具体实施方式

31.下面结合附图对本发明作进一步的详细说明。

32.参见图1、图2、图7、图8,一种基于钢箍板

‑

钢齿槽连接件的装配式rc柱连接节点,包括上混凝土柱1及下混凝土柱4,所述上混凝土柱1底端设置有第一凸台1

‑

1,第一凸台1

‑

1中间开有第一十字型槽1

‑

2,第一凸台1

‑

1外周开有钢板预埋槽1

‑

3,第一凸台1

‑

1通过第一十字型槽1

‑

2及钢板预埋槽1

‑

3与十字连接钢板2上部相插接;所述下混凝土柱4顶端设置有第二凸台4

‑

1,第二凸台4

‑

1中间开有第二十字型槽4

‑

2,第二凸台4

‑

1外周开有钢箍预埋槽4

‑

3,第二凸台4

‑

1通过钢箍预埋槽4

‑

3与钢板连接箍3下部相嵌套,所述钢板连接箍3通过其上部四周开设的连接耳板3

‑

2与十字连接钢板2内底壁的十字受力钢板2

‑

2下部相插接。

33.参见图3、图5,所述十字连接钢板2的外周设钢框连接板2

‑

1,钢框连接板2

‑

1内底壁连接十字受力钢板2

‑

2,十字受力钢板2

‑

2下部伸出钢框连接板2

‑

1,十字受力钢板2

‑

2下部肢末端设有第一螺孔2

‑

3。

34.参见图6,所述钢板连接箍3的外周设钢箍板3

‑

1,钢箍板3

‑

1上部四周开设的连接耳板3

‑

2上设有第二螺孔3

‑

3。

35.参见图4、图5,所述十字受力钢板2

‑

2下部肢末端的第一螺孔2

‑

3与连接耳板3

‑

2上的第二螺孔3

‑

3通过螺栓2

‑

4相适配连接。

36.所述上混凝土柱1设有通长纵筋,并与十字连接钢板2的钢框连接板2

‑

1顶部焊接固定。

37.所述下混凝土柱4设有通长钢筋,并与钢板连接箍3的钢箍板3

‑

1底部焊接固定。

38.所述钢板预埋槽1

‑

3的深度与钢箍预埋槽4

‑

3的深度均为50~100mm,其尺寸可分别供钢框连接板2

‑

1、钢箍板3

‑

1嵌入。

39.所述第二十字型槽4

‑

2深度比十字连接钢板2插入的深度深1

‑

3mm,保证节点轴向压力通过柱端进行传递,在截面无削弱情况下无需特别设计。

40.本发明的工作原理为:

41.先将十字连接钢板2插入上混凝土柱1的第一十字型槽1

‑

2与钢板预埋槽1

‑

3内,将上混凝土柱1内的通长钢筋与钢框连接板2

‑

1的接触面进行焊接,再将钢板连接箍3插入钢箍预埋槽4

‑

3内,将下混凝土柱4内的通长钢筋与钢板箍3

‑

1的接触面进行焊接;随后将十字受力钢板2

‑

2与钢板连接箍3的连接耳板3

‑

2对插,通过螺栓2

‑

4、第一螺孔2

‑

3及第二螺孔3

‑

3对十字受力钢板2

‑

2及连接耳板3

‑

2进行紧固;第二十字型槽4

‑

2深度比十字连接钢板2插入的深度深1

‑

3mm,保证节点轴向压力通过柱端进行传递。

42.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。