1.本发明涉及建筑工程技术领域,特别涉及一种混凝土支撑内埋底板的施工方法及支撑与底板节点连接件。

背景技术:

2.随着近代高层建筑数量和高度的增加,基础埋深以及底板厚度也随着增加。为便于基坑挖土施工,最后一道支撑距底板和底部往往留有较大间距,若将支撑拆除,基坑底部两侧围护体悬臂段过长,不利于基坑稳定。在超厚底板的建筑工程项目中,一般会选择将支撑内埋于底板。当支撑内埋于底板时,存在底板钢筋与支撑相干涉的问题,为了保证底板整体性。一般做法为在支撑施工阶段,在支撑钢筋中预留底板钢筋及套筒,但由于现场需进行挖土作业,一部分支撑上预留的底板钢筋会被挖土机械压弯曲,造成不可逆的损伤,预留的套筒在底板施工阶段需要人工进行砼凿除处理,且预留的钢筋要求定位准确,对施工精度提出较高要求。由于支撑与底板节点处的底板为斜面,因此,在支撑上预留的底板钢筋一旦发生变形,则底板钢筋不能精准的设置在底板,导致施工难度大、施工效率低等缺陷。

技术实现要素:

3.本发明所要解决的技术问题是,提供一种混凝土支撑内埋底板的施工方法及支撑与底板节点连接件,以解决混凝土支撑内埋底板时在支撑与底板节点处施工难度大、施工效率低的问题。

4.为了解决上述技术问题,本发明提供的技术方案是:一种混凝土支撑内埋底板的施工方法,包括:

5.在混凝土支撑内埋底板过程中,施工钢筋混凝土结构的围檩、混凝土支撑和底板钢筋,当混凝土支撑与底板的底板钢筋发生干涉时,将位于坡面位置的底板钢筋截断;

6.在混凝土支撑上设置节点连接件;

7.将节点连接件与截断后的底板钢筋焊接在一起形成整体;

8.当节点连接件位于混凝土支撑的轴向方向时,将节点连接件穿过底板钢筋与位于竖直方向的钢筋混凝土结构的围檩连接;

9.当节点连接件位于混凝土支撑的径向方向时,将混凝土支撑穿过底板钢筋与位于竖直方向的钢筋混凝土结构的围檩连接。

10.进一步地,本发明提供的混凝土支撑内埋底板的施工方法,当节点连接件位于混凝土支撑的轴向方向时,所述节点连接件包括:

11.型钢,一端埋设在混凝土支撑上,另一端穿过截断后的底板钢筋;

12.焊板,与底板钢筋的坡面角度平行焊接在所述底板钢筋和型钢上;

13.预埋件,埋设在所述围檩上,所述预埋件与穿过底板钢筋的所述型钢连接;所述预埋件包括设置在所述型钢上的端板,以及垂直设置在所述端板内表面且埋设在所述围檩之内的埋体钢筋。

14.进一步地,本发明提供的混凝土支撑内埋底板的施工方法,所述型钢为h型钢。

15.进一步地,本发明提供的混凝土支撑内埋底板的施工方法,所述型钢为钢管。

16.进一步地,本发明提供的混凝土支撑内埋底板的施工方法,当节点连接件位于混凝土支撑的径向方向时,所述节点连接件包括:

17.锚件,至少为上下交错相对设置在混凝土支撑径向方向上的两个;

18.焊板,与底板钢筋的坡面角度平行焊接在所述底板钢筋和锚件上。

19.进一步地,本发明提供的混凝土支撑内埋底板的施工方法,其特征在于,每个所述锚件包括锚板,以及垂直于所述锚板设置的锚筋,所述锚筋锚入混凝土支撑的支撑钢筋上,所述锚板至少外表面露出于所述混凝土支撑的外轮廓面。

20.进一步地,本发明提供的混凝土支撑内埋底板的施工方法,当节点连接件位于混凝土支撑的径向方向时,通过混凝土支撑内的支撑钢筋与围檩内的檩钢筋锚入连接,以将混凝土支撑穿过底板钢筋与位于竖直方向的钢筋混凝土结构的围檩连接。

21.为了解决上述技术问题,本发明提供的另一种技术方案是:一种支撑与底板节点连接件,包括:

22.型钢,水平设置;

23.焊板,与底板钢筋的坡面角度平行焊接在所述型钢上;

24.预埋件,设置在靠近所述焊板一端的所述型钢上。

25.进一步地,本发明提供的支撑与底板节点连接件,所述型钢为h型钢或者钢管。

26.为了解决上述技术问题,本发明提供的又一种技术方案是:一种支撑与底板节点连接件,包括:

27.锚件,至少为上下交错相对设置的两个,每个所述锚件包括锚板,以及垂直于所述锚板设置的锚筋;

28.焊板,为与底板钢筋的坡面角度平行设置两块,两块所述焊板对应焊接在上下所述锚件的锚板的外表面上。

29.与现有技术相比,本发明的有益效果如下:

30.本发明提供的混凝土支撑内埋底板的施工方法及支撑与底板节点连接件,通过节点连接件实现围檩、混凝土支撑及底板钢筋之间的可靠、稳定、准确连接,使内埋混凝土支撑与底板形成一个整体,从而将混凝土支撑埋设在底板之内,保证了底板的整体性。无需在混凝土支撑的支撑钢筋中预留底板钢筋及套筒的施工工艺,无需考虑预留底板钢筋的定位精度是否准确的问题,也无需考虑对混凝土支撑进行部分砼凿除处理的工艺;避免了预留底板钢筋被挖土机械破坏以及克服了预留底板钢筋的位置不准确造成的损失,节省了因凿除部分混凝土支撑的施工时间,提高了底板的整体施工进度,保证基坑底部的安全性。同时混凝土支撑与底板有效连接形成整体,使混凝土支撑与底板共同作用,有效减少了围护墙体底部无支撑端长度,确保了基坑稳定,对控制基坑变形起到了积极作用。具有工艺简单、施工难度小、施工效率高的优点。

31.本发明提供的支撑与底板节点连接件,使用时安装方便、适应性好,降低了混凝土支撑内埋底板的施工难度,提高了混凝土支撑内埋底板的施工效率。

附图说明

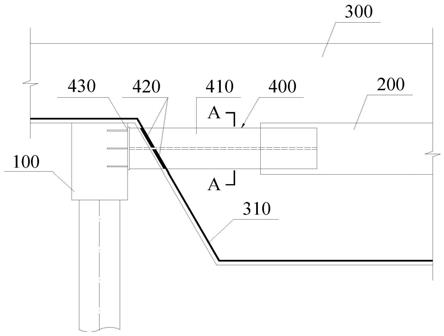

32.图1是混凝土支撑与底板钢筋节点处的节点连接件为h型钢的施工过程示意图;

33.图2是图1中a

‑

a处的剖面结构示意图;

34.图3是混凝土支撑与底板钢筋节点处的节点连接件为钢管的施工过程示意图;

35.图4是图3中b

‑

b处的剖面结构示意图;

36.图5是混凝土支撑与底板钢筋节点处的节点连接件为锚件的施工过程示意图;

37.图6是图5中c

‑

c处的剖面结构示意图;

38.图7是实施例一支撑与底板节点连接件的主视结构示意图;

39.图8是图7的右视结构示意图;

40.图9是实施例二支撑与底板节点连接件的主视结构示意图;

41.图10是图9的右视结构示意图;

42.图11是实施例三支撑与底板节点连接件的主视结构示意图;

43.图12是图11的侧视结构示意图;

44.图13是第一预埋件的主视结构示意图;

45.图14是第一预埋件的左视结构示意图;

46.图中所示:

47.100、围檩;

48.200、混凝土支撑;

49.300、底板,310、底板钢筋;

50.400、节点连接件,410、h型钢,420、焊板,430、预埋件,431、端板,432、埋体钢筋,440、钢管,450、锚件,451、锚板,452、锚筋。

具体实施方式

51.下面结合附图对本发明作详细描述:根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

52.请参考图1至图6,本发明实施例提供一种混凝土支撑内埋底板的施工方法,可以包括:

53.步骤s701,请参考图1至图6,在混凝土支撑200内埋底板300过程中,施工钢筋混凝土结构的围檩100、混凝土支撑200和底板钢筋310,当混凝土支撑200与底板300的底板钢筋310发生干涉时,将位于坡面位置的底板钢筋310截断。其中发生干涉也称为发生碰撞,其中混凝土支撑200是指钢筋混凝土支撑。

54.步骤s702,请参考图1至图6,在混凝土支撑200上设置节点连接件400。

55.步骤s703,请参考图1至图6,将节点连接件400与截断后的底板钢筋310焊接在一起形成整体。

56.步骤s704,请参考图1至图4,当节点连接件400位于混凝土支撑200的轴向方向时,将节点连接件400穿过底板钢筋310与位于竖直方向的钢筋混凝土结构的围檩100连接。此时混凝土支撑200不穿过底板钢筋310,通过节点连接件400将混凝土支撑200连接后穿过底板钢筋310与位于竖直方向的围檩100连接,此时节点连接件400连接在混凝土支撑200、底

板钢筋310及围檩100上。

57.请参考图5至图6,当节点连接件400位于混凝土支撑200的径向方向时,将混凝土支撑200穿过底板钢筋310与位于竖直方向的钢筋混凝土结构的围檩100连接。此时节点连接件400仅设置在混凝土支撑200及底板钢筋310上,不与围檩100上连接。

58.请参考图1至图4、图13至图14,本发明实施例提供的混凝土支撑内埋底板的施工方法,当节点连接件400位于混凝土支撑200的轴向方向时,所述节点连接件400可以包括:

59.型钢,一端埋设在混凝土支撑200上,另一端穿过截断后的底板钢筋310。其中图1至图2的型钢以为h型钢410,图3至图4的型钢为钢管440。

60.焊板420,与底板钢筋310的坡面角度平行焊接在所述底板钢筋310和型钢上。

61.预埋件430,埋设在所述围檩100上,所述预埋件430与穿过底板钢筋310的所述型钢连接;所述预埋件430包括设置在所述型钢上的端板431,以及垂直设置在所述端板431内表面且埋设在所述围檩100之内的埋体钢筋432。

62.上述点连接件400的方案中,混凝土支撑200不穿过底板钢筋310,而是通过节点连接件400穿过底板钢筋310并与底板钢筋310、混凝土支撑200和围檩100形成连接。对于h型钢来说,其在使用时,底板钢筋310截断的断口小,能够保证底板钢筋310与h型钢410连接后的整体强度。对于钢管440来说,其便于对焊板420加工开孔,可使用开孔后的一个焊板420套设在钢管上与底板钢筋310焊接。而对于h型钢来说,为方便焊接,可以使用上下两块焊板420分别焊接。

63.请参考图5至图6,为了实现本发明实施例的目的,本发明实施例提供的混凝土支撑内埋底板的施工方法,当节点连接件400位于混凝土支撑200的径向方向时,所述节点连接件400可以包括:

64.锚件450,至少为上下交错相对设置在混凝土支撑200径向方向上的两个;每个所述锚件450包括锚板451,以及垂直于所述锚板451设置的锚筋452,所述锚筋452锚入混凝土支撑200的支撑钢筋上,所述锚板451至少外表面露出于所述混凝土支撑200的外轮廓面。

65.焊板420,与底板钢筋310的坡面角度平行焊接在所述底板钢筋310和锚件450上。

66.图5至图6的节点连接件400方案中,能够保证混凝土支撑200的完整性,使其直接与围檩100形成连接。

67.本发明实施例提供的混凝土支撑内埋底板的施工方法,当节点连接件400位于混凝土支撑200的径向方向时,通过混凝土支撑200内的支撑钢筋与围檩100内的檩钢筋锚入连接,以将混凝土支撑200穿过底板钢筋310与位于竖直方向的钢筋混凝土结构的围檩100连接。

68.请参考7至图10和图13至图14,本发明实施例还提供一种支撑与底板节点连接件400,该支撑与底板节点连接件400,包括:

69.型钢,水平设置;其中型钢包括h型钢410或者钢管440。

70.焊板420,与底板钢筋310的坡面角度平行焊接在所述型钢上。

71.预埋件430,设置在靠近所述焊板420一端的所述型钢上。

72.当型钢为h型钢410时,焊板420可以焊接在h型钢410的翼板和/或腹板上。当型钢为钢管440时,焊板420可以焊接在钢管的510的外轮廓面上。

73.请参考图11至图12,本发明实施例还提供一种支撑与底板节点连接件400,可以包

括:

74.锚件450,至少为上下交错相对设置的两个,每个所述锚件450包括锚板451,以及垂直于所述锚板451设置的锚筋452。其中锚筋452包括但不限于6根。

75.焊板420,为与底板钢筋310的坡面角度平行设置两块,两块所述焊板420对应焊接在上下所述锚件450的锚板451的外表面上。

76.本发明实施例提供的支撑与底板节点连接件400,使用时,可以根据本发明实施例提供的混凝土支撑内埋底板的施工方法进行。上述三种结构的节点连接件400中的焊板420的大小及完整性,可以根据需要进行适当的改变。例如:图1至图2以及图5至图6中的节点连接件400,其焊板420可以为上下分分立设置的板体;而图3至图4中的节点连接件400,其焊板420可以为一个开孔的整体,以增强其结构强度。

77.本发明实施例提供的混凝土支撑内埋底板的施工方法及支撑与底板节点连接件400,通过节点连接件400实现围檩100、混凝土支撑200及底板钢筋310之间的可靠、稳定、准确连接,使内埋混凝土支撑200与底板300形成一个整体,从而将混凝土支撑200埋设在底板300之内,保证了底板300的整体性。无需在混凝土支撑200的支撑钢筋中预留底板钢筋310及套筒的施工工艺,无需考虑预留底板钢筋310的定位精度是否准确的问题,也无需考虑对混凝土支撑200进行部分砼凿除处理的工艺;避免了预留底板钢筋310被挖土机械破坏以及克服了预留底板钢筋310的位置不准确造成的损失,节省了因凿除部分混凝土支撑200的施工时间,提高了底板300的整体施工进度,保证基坑底部的安全性。同时混凝土支撑200与底板300有效连接形成整体,使混凝土支撑200与底板300共同作用,有效减少了围护墙体底部无支撑端长度,确保了基坑稳定,对控制基坑变形起到了积极作用。具有工艺简单、施工难度小、施工效率高的优点。

78.本发明提供的支撑与底板节点连接件400,使用时安装方便、适应性好,降低了混凝土支撑200内埋底板300的施工难度,提高了混凝土支撑200内埋底板300的施工效率。

79.本发明不限于上述具体实施方式,显然,上述所描述的实施例是本发明实施例的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。本领域的技术人员可以对本发明进行其他层次的修改和变动。如此,若本发明的这些修改和变动属于本发明权利要求书的范围之内,则本发明也意图包括这些改动和变动在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。