1.本发明涉及废铜回收技术领域,尤其涉及一种废铜回收生产用废气净化器。

背景技术:

2.随着我国工业化的逐渐发展,铜被广泛应用,铜作为地球上一种不可再生的自然资源,其回收利用再生产成为铜消费的趋势,废铜回收是指将废铜与杂质进行分离,通过对废铜进行回收、拆解、清理、再利用等工序,将废铜加工成为再生利用的制品,提高了废铜的利用率,符合绿色发展的理念。铜再生过程根据废铜原料和工艺不同,往往需要加入大量强酸、电解液等物质,或有高温氧化工艺步骤,使得其有组织排放废气除尘脱硫后仍含有超量苯乙烯、硫化氢、甲硫醇等恶臭污染物,臭气浓度高;产生的恶臭废气若不处理直接排放会影响周围环境,对附近居民的正常日常生活造成巨大的影响。

技术实现要素:

3.(一)发明目的

4.为解决背景技术中存在的技术问题,本发明提出一种废铜回收生产用废气净化器,本发明能高效对废铜再生产时产生的废气进行净化处理。

5.(二)技术方案

6.本发明提供了一种废铜回收生产用废气净化器,包括箱体、进气管、进液管、第一安装板、多组支撑杆、第一环形隔板、第二环形隔板、第三环形隔板和第二安装板;

7.箱体上设有输气孔、输液孔和排气孔,箱体的底面设有排液管;排液管上设有止通阀;进气管的出气管口连接输气孔;进液管的出液管口连接输液孔;

8.第一环形隔板、第二环形隔板和第三环形隔板的外径依次减小,第一环形隔板、第二环形隔板和第三环形隔板同圆心分布,第一环形隔板、第二环形隔板和第三环形隔板的两端分别连接第一安装板和第二安装板;

9.第一环形隔板的内周面、第二环形隔板的外周面、第一安装板和第二安装板围成进气仓;进气仓通过管道与输气孔连通;

10.第三环形隔板的内周面、第一安装板和第二安装板围成进液仓;进液仓通过管道与输液孔连通;

11.第二环形隔板的内周面、第三环形隔板的外周面、第一安装板和第二安装板围成混合仓;混合仓在第一安装板和第二安装板上分别设有多组第一通孔,混合仓内设有多组用于连通进液仓和进气仓以混合气体和液体的混合组件;

12.多组支撑杆的两端分别连接第一环形隔板的外周面和箱体的底面。

13.优选的,还包括多组紧定件;其中,第二安装板上均匀设有多组螺纹盲孔;第一环形隔板的外周面上沿其外周方向设有环形的凸缘板;凸缘板上设有多组安装孔;

14.多组紧定件分别穿过多组安装孔并分别螺纹旋入多组螺纹盲孔内;第二安装板的端面压紧凸缘板、第二环形隔板和第三环形隔板。

15.优选的,每组混合组件均包括两组固定板、多组混合部、多组配合部和多组连接部;其中,第二环形隔板的内壁上设有多组第一凹槽;每组第一凹槽的底面均设有多组用于连通进气仓的第四通孔;第三环形隔板的外周面上设有多组第二凹槽;每组第二凹槽的底面均设有多组用于连通进液仓的第五通孔;

16.两组固定板并排分布,两组固定板之间设有用于调整两组固定板之间距离的调节组件,每组固定板上均设有多组第二通孔;

17.多组混合部并排均匀分布在两组固定板之间,多组混合部分别通过多组连接部转动连接调节组件,每组混合部内均设有混合仓;多组混合仓分别与两组固定板上的多组第二通孔连通,每组混合仓均在每组混合部的外周面上均设有多组第六通孔;

18.多组配合部分别连接两组固定板相互远离的端面上,每组配合部与每组第二通孔一一对应,每组配合部的外侧均过盈套设密封套,每组配合部沿其中轴线方向均设有第三通孔;每组第三通孔的中轴线均与每组第二通孔的中轴线重合;工作状态下,两组固定板分别压紧第一凹槽和第二凹槽的底面,多组配合部分别配合插入多组第四通孔和多组第五通孔内,构成限位结构;多组混合部分别与进液仓和进气仓连通。

19.优选的,调节组件包括两组安装筒、连接轴、四组滑杆、四组螺纹杆、四组支架、多组滑块和多组连接杆;

20.两组安装筒并排分布,每组安装筒的两端均设有安装孔;四组滑杆的一端分别穿过四组安装孔,四组滑杆的另一端分别连接两组固定板;多组连接杆的两端分别连接位于两组安装筒内的四组滑杆的外周面以及多组滑块;多组滑块分别滑动连接两组安装筒的内壁;

21.四组螺纹杆分别位于两组安装筒内,四组螺纹杆分别转动连接四组支架;四组支架分别连接两组安装筒的内壁;四组螺纹杆分别螺纹配合连接四组滑杆;

22.连接轴的两端分别转动连接两组安装筒的外周面,连接轴的中轴线与四组螺纹杆的中轴线垂直,连接轴的两端分别穿入两组安装筒内并分别传动连接四组螺纹杆;其中,多组连接部的中轴线与连接轴的中轴线重合,多组连接部通过多组密封轴承与连接轴转动连接。

23.优选的,每组安装孔内均设有密封导向套;每组密封导向套均过盈套设在每组滑杆的外侧。

24.优选的,每组混合仓内均并排设有两组雾化板;两组雾化板上均匀设有多组雾化孔,两组雾化板用于将混合仓内依次分为第一中空仓、混合仓和第二中空仓;

25.第一中空仓和第二中空仓分别与两组固定板上的两组第二通孔连通;多组第六通孔与多组混合仓连通。

26.优选的,每组雾化孔的孔径沿朝向混合仓的方向逐渐减小。

27.优选的,还包括多组排气罩、多组安装架、多组转轴和多组搅拌叶;

28.排气罩连接混合仓的内壁,排气罩分别与混合仓以及多组第六通孔连通;

29.多组转轴分别转动连接多组安装架;多组安装架分别连接多组排气罩的内壁;多组搅拌叶分别连接多组转轴。

30.优选的,还包括第一连接管、集液罩、多组挡板、第一冷凝板、多组第二冷凝板和第二连接管;

31.箱体内设有分隔板;分隔板用于将箱体内部分为上侧的冷凝仓和下侧的安装仓,分隔板上设有出气孔;其中,安装仓、出气孔、冷凝仓和排气孔依次连通;

32.安装仓在箱体的外周面上设有回液孔和出液孔;出液孔位于回液孔的上方;

33.冷凝仓在箱体的上端面设有开口;第一冷凝板连接开口的内壁;

34.多组第二冷凝板并排均匀分布,多组第二冷凝板位于冷凝仓内并连接第一冷凝板;

35.多组挡板并排均匀分布,多组挡板位于冷凝仓内并连接分隔板,多组挡板和多组第二冷凝板交错分布用于在冷凝仓内形成气流通道;两组挡板之间的分隔板上设有多组第七通孔;

36.集液罩位于安装仓内并连接分隔板,集液罩与多组第七通孔连通,集液罩通过第一连接管连接出液孔;第二连接管位于箱体的外侧,第二连接管上设有控制阀,第二连接管的两端管口分别连接回液孔和出液孔。

37.优选的,分隔板朝向排气孔的中轴线方向向上倾斜设置。

38.与现有技术相比,本发明的上述技术方案具有如下有益的技术效果:

39.本发明中,使用时,除尘或除尘脱硫后的气体由进气管输送至进气仓内;除臭液体由进液管输送至进液仓内;进液仓内的液体与进气仓内的气体在多组混合组件内均匀混合以对气体进行除臭净化处理;

40.本发明中提供的混合组件方便进行拆装,进而方便对混合组件进行清洗更换,通过设有的混合组件能保证待处理的气体与雾化呈水滴的处理液充分均匀的接触,以保证对气体进行净化处理;

41.本发明中,第二安装板方便与第一环形隔板进行拆装,进而方便对进气仓以及进液仓内壁进行清洗;处理后的气体经过冷凝作用以将气体内携带的水分冷凝成水滴进行收集。

附图说明

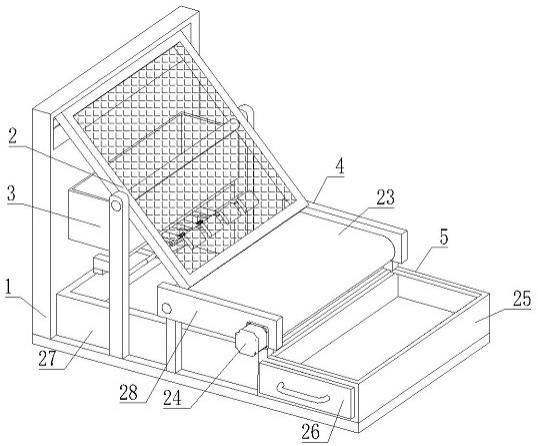

42.图1为本发明提出的一种废铜回收生产用废气净化器的结构示意图。

43.图2为本发明提出的一种废铜回收生产用废气净化器的后视图。

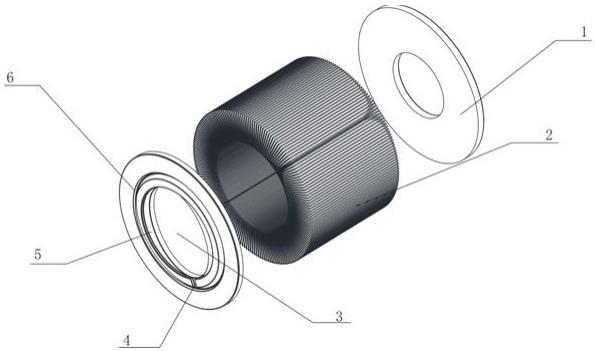

44.图3为本发明提出的一种废铜回收生产用废气净化器中第二安装板配合安装的结构示意图。

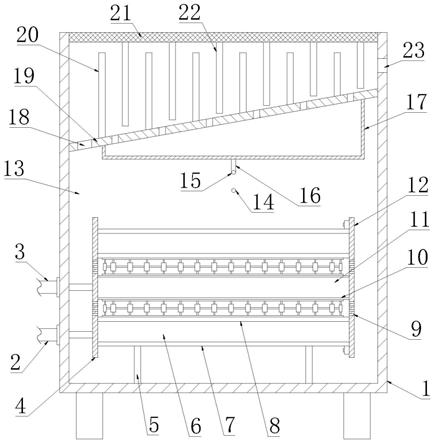

45.图4为本发明提出的一种废铜回收生产用废气净化器中混合组件的结构示意图。

46.图5为本发明提出的一种废铜回收生产用废气净化器中混合部的结构示意图。

47.图6为本发明提出的一种废铜回收生产用废气净化器中a处局部放大的结构示意图。

48.图7为本发明提出的一种废铜回收生产用废气净化器中调节组件的结构示意图。

49.附图标记:1、箱体;2、进气管;3、进液管;4、第一安装板;5、支撑杆;6、进气仓;7、第一环形隔板;8、第二环形隔板;81、第一凹槽;9、第一通孔;10、第三环形隔板;101、第二凹槽;11、进液仓;12、第二安装板;13、安装仓;14、回液孔;15、出液孔;16、第一连接管;17、集液罩;18、出气孔;19、分隔板;20、挡板;21、第一冷凝板;22、第二冷凝板;23、排气孔;24、第二连接管;25、凸缘板;26、混合仓;27、固定板;28、调节组件;281、安装筒;282、连接轴;283、

滑杆;284、螺纹杆;285、支架;286、滑块;287、连接杆;29、混合部;291、混合仓;30、第二通孔;31、配合部;32、密封套;33、雾化板;34、连接部;36、第六通孔;37、排气罩;38、安装架;39、搅拌叶。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

51.如图1

‑

7所示,本发明提出的一种废铜回收生产用废气净化器,包括箱体1、进气管2、进液管3、第一安装板4、多组支撑杆5、第一环形隔板7、第二环形隔板8、第三环形隔板10和第二安装板12;

52.箱体1上设有输气孔、输液孔和排气孔23,箱体1的底面设有排液管;排液管上设有止通阀;

53.进气管2的出气管口连接输气孔,用于将除尘后气体由输气孔输送至箱体1内或将除尘除硫后气体输送至箱体1内;

54.进液管3的出液管口连接输液孔,用于将除臭液由输液孔输送至箱体1内;

55.第一环形隔板7、第二环形隔板8和第三环形隔板10的外径依次减小,第一环形隔板7、第二环形隔板8和第三环形隔板10同圆心分布,第一环形隔板7、第二环形隔板8和第三环形隔板10的两端分别连接第一安装板4和第二安装板12;

56.第一环形隔板7的内周面、第二环形隔板8的外周面、第一安装板4和第二安装板12围成进气仓6;进气仓6通过管道与输气孔连通;

57.第三环形隔板10的内周面、第一安装板4和第二安装板12围成进液仓11;进液仓11通过管道与输液孔连通;

58.第二环形隔板8的内周面、第三环形隔板10的外周面、第一安装板4和第二安装板12围成混合仓26;混合仓26在第一安装板4和第二安装板12上分别设有多组第一通孔9,混合仓26内设有多组用于连通进液仓11和进气仓6以混合气体和液体的混合组件;

59.多组支撑杆5的两端分别连接第一环形隔板7的外周面和箱体1的底面。

60.本发明的一个实施例中,使用时,除尘或除尘脱硫后的气体由进气管2输送至进气仓6内;除臭液体由进液管3输送至进液仓11内;进液仓11内的液体与进气仓6内的气体在多组混合组件内均匀混合以对气体进行除臭净化处理。

61.在一个可选的实施例中,还包括多组紧定件;其中,第二安装板12上均匀设有多组螺纹盲孔;第一环形隔板7的外周面上沿其外周方向设有环形的凸缘板25;凸缘板25上设有多组安装孔;

62.多组紧定件分别穿过多组安装孔并分别螺纹旋入多组螺纹盲孔内;第二安装板12的端面压紧凸缘板25、第二环形隔板8和第三环形隔板10;

63.进一步的,凸缘板25、第二环形隔板8和第三环形隔板10与第二安装板压紧的端面上均设有密封层;需要说明的是,本技术中设定第二安装板与凸缘板25可拆卸连接,还可以使得第一安装板与凸缘板25壳拆卸连接,或者第一安装板和第二安装板均与凸缘板25可拆

卸连接;

64.使用时,使用多组紧定件将第二安装板12与凸缘板25配合连接,以将第二安装板12与第一环形隔板7、第二环形隔板8和第三环形隔板10配合安装,进而方便将多组混合组件进行安装,以及对进气仓6和进液仓11进行清洗。

65.在一个可选的实施例中,每组混合组件均包括两组固定板27、多组混合部29、多组配合部31和多组连接部34;其中,第二环形隔板8的内壁上设有多组第一凹槽81;每组第一凹槽81的底面均设有多组用于连通进气仓6的第四通孔;第三环形隔板10的外周面上设有多组第二凹槽101;每组第二凹槽101的底面均设有多组用于连通进液仓11的第五通孔;

66.两组固定板27并排分布,两组固定板27之间设有用于调整两组固定板27之间距离的调节组件28,每组固定板27上均设有多组第二通孔30;

67.多组混合部29并排均匀分布在两组固定板27之间,多组混合部29分别通过多组连接部34转动连接调节组件,每组混合部29内均设有混合仓291;多组混合仓291分别与两组固定板27上的多组第二通孔30连通,每组混合仓291均在每组混合部29的外周面上均设有多组第六通孔36;

68.多组配合部31分别连接两组固定板27相互远离的端面上,每组配合部31与每组第二通孔30一一对应,每组配合部31的外侧均过盈套设密封套32,每组配合部31沿其中轴线方向均设有第三通孔;每组第三通孔的中轴线均与每组第二通孔30的中轴线重合;工作状态下,两组固定板27分别压紧第一凹槽81和第二凹槽101的底面,多组配合部31分别配合插入多组第四通孔和多组第五通孔内,构成限位结构;多组混合部29分别与进液仓11和进气仓6连通;

69.使用时,通过驱动调节组件调节两组固定板27之间的距离,以将两组固定板27分别压紧第一凹槽81和第二凹槽101的底面,多组配合部31分别配合插入多组第四通孔和多组第五通孔内,进气仓6内的气体从多组第四通孔进入混合仓291内,进液仓11内的液体从多组第五通孔进入混合仓291内进行均匀混合。

70.在一个可选的实施例中,调节组件包括两组安装筒281、连接轴282、四组滑杆283、四组螺纹杆284、四组支架285、多组滑块286和多组连接杆287;

71.两组安装筒281并排分布,每组安装筒281的两端均设有安装孔;四组滑杆283的一端分别穿过四组安装孔,四组滑杆283的另一端分别连接两组固定板27;多组连接杆287的两端分别连接位于两组安装筒281内的四组滑杆283的外周面以及多组滑块286;多组滑块286分别滑动连接两组安装筒281的内壁;

72.四组螺纹杆284分别位于两组安装筒281内,四组螺纹杆284分别转动连接四组支架285;四组支架285分别连接两组安装筒281的内壁;四组螺纹杆284分别螺纹配合连接四组滑杆283;

73.连接轴282的两端分别转动连接两组安装筒281的外周面,连接轴282的中轴线与四组螺纹杆284的中轴线垂直,连接轴282的两端分别穿入两组安装筒281内并分别传动连接四组螺纹杆284;其中,多组连接部34的中轴线与连接轴282的中轴线重合,多组连接部34通过多组密封轴承与连接轴282转动连接

74.进一步的,连接轴282通过锥齿轮组传动连接四组螺纹杆284;

75.使用时,手持安装筒281并旋转连接轴282,进而连接轴282带动四组螺纹杆284旋

转,四组螺纹杆284螺纹配合连接四组滑杆283,以带动四组滑杆283移动,进而调整两组固定板27之间的距离,操作简单便于操作,进而方便将混合组件进行拆装。

76.在一个可选的实施例中,每组安装孔内均设有密封导向套;每组密封导向套均过盈套设在每组滑杆283的外侧,通过设有的导向套提高滑杆283上下滑动的稳定性,且避免杂质水等进入安装筒281内。

77.在一个可选的实施例中,每组混合仓291内均并排设有两组雾化板33;两组雾化板33上均匀设有多组雾化孔,两组雾化板33用于将混合仓291内依次分为第一中空仓、混合仓和第二中空仓;

78.第一中空仓和第二中空仓分别与两组固定板27上的两组第二通孔30连通;多组第六通孔36与多组混合仓连通;

79.进入混合仓291内的气体以及液体穿过多组雾化孔进行雾化后,在混合仓内进行均匀混合,并最终从多组第六通孔36流出混合仓291内。

80.在一个可选的实施例中,每组雾化孔的孔径沿朝向混合仓的方向逐渐减小,一提高雾化后液体的流速以及提高气体的流速。

81.在一个可选的实施例中,还包括多组排气罩37、多组安装架38、多组转轴和多组搅拌叶39;

82.排气罩37连接混合仓的内壁,排气罩37分别与混合仓以及多组第六通孔36连通;

83.多组转轴分别转动连接多组安装架38;多组安装架38分别连接多组排气罩37的内壁;多组搅拌叶39分别连接多组转轴;

84.使用时,混合后的气体和液体进入排气罩37带动多组搅拌叶39旋转进而进一步对气体和液体进行混合,提高对气体处理的效率。

85.在一个可选的实施例中,还包括第一连接管16、集液罩17、多组挡板20、第一冷凝板21、多组第二冷凝板22和第二连接管24;

86.箱体1内设有分隔板19;分隔板19用于将箱体1内部分为上侧的冷凝仓和下侧的安装仓13,分隔板19上设有出气孔18;其中,安装仓13、出气孔18、冷凝仓和排气孔23依次连通;

87.安装仓13在箱体1的外周面上设有回液孔14和出液孔15;出液孔15位于回液孔14的上方;

88.冷凝仓在箱体1的上端面设有开口;第一冷凝板21连接开口的内壁;

89.多组第二冷凝板22并排均匀分布,多组第二冷凝板22位于冷凝仓内并连接第一冷凝板21;

90.多组挡板20并排均匀分布,多组挡板20位于冷凝仓内并连接分隔板19,多组挡板20和多组第二冷凝板22交错分布用于在冷凝仓内形成气流通道;两组挡板20之间的分隔板19上设有多组第七通孔;

91.集液罩17位于安装仓13内并连接分隔板19,集液罩17与多组第七通孔连通,集液罩17通过第一连接管16连接出液孔15;第二连接管24位于箱体1的外侧,第二连接管24上设有控制阀,第二连接管24的两端管口分别连接回液孔14和出液孔15;

92.使用时,处理后的气体由出气孔18进入冷凝仓内并与第一冷凝板21和多组第二冷凝板22作用进而将气体中的水份进行冷凝,最终从排气孔23排出干燥的气体,冷凝的水收

集在集液罩17内,并坐在从回液孔14流入安装仓13内。

93.在一个可选的实施例中,分隔板19朝向排气孔23的中轴线方向向上倾斜设置。

94.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。