1.本发明涉及食用油生产企业污水处理,具体为一种食用油生产污水处理系统及工艺。

背景技术:

2.如图1 所示的食用油生产企业污水处理工艺,现行污水处理采用物化与生化相结合的方案,对废水采取调节ph值、隔油、中和、气浮、厌氧好氧处理工艺。工艺中存在以下问题:1.现行工艺为间歇式处理方式,处理时间长,需要建设多个大容量污水混合气浮池、调节池等基础设施,占地面积大、投资高;2.处置污水的主要辅料包括酸、石灰、破乳剂、絮凝剂等化学药剂,不够绿色环保;3.污泥产出量大,在处理污水的同时产出大量污泥,污泥作为一般固废,如不能妥善处理容易形成二次污染;4.现行工艺为所有污水集中混合处理的工艺,忽略了差异化分类治理的优势,也没有考虑与前序工艺的结合,造成能源浪费,增加了处置成本。

技术实现要素:

3.针对现有技术的不足,本发明的目的是提供一种食用油生产污水处理工艺有效结合前序工艺污水指标,实施分类治理,即不同水质条件采用不同的工艺配方及添加比例,实现一次性处理达到排放标准。

4.与传统工艺相比,可对每个产生污水单元进行分开处理,避免了各单体污水混合后整体水质整体变差的情况而导致处理难度和营运成本的增加。整个工艺过程不需要添加酸、破乳剂、絮凝剂等化学药剂,固体沉淀物产量少可以直接作为生物肥料的原料。

5.提供一种食用油生产污水处理系统,结构简单,操作方便,占地面积小,可实现连续的产业化作业,处理污水时间短,有效实现食用油生产污水的固液分离、水油分离。

6.为实现上述目的,本发明提供如下技术方案:提供一种食用油生产污水处理系统,包括加灰设备、混合气浮池、阶梯式过滤袋、集油器、静置池,加灰设备设置在混合气浮池的污水进口上,混合气浮池的出口与阶梯式过滤袋的入口相连,阶梯式过滤袋的出口与集油器的入口相连,集油器的出口与静置池的入口相连。

7.优选的,所述混合气浮池包括上隔板与下隔板;下隔板固定于混合气浮池的底部,贴合混合气浮池的前后壁,与顶部留有间隙;上隔板固定于混合气浮池的顶部,贴合混合气浮池的前后壁,与底部留有间隙;下隔板位于上隔板的左侧,且上隔板与下隔板是配套使用,将混合气浮池分隔成多个腔室;所述底板设有气浮板,气浮板上分布多个小孔并连通有压缩空气;所述污水进口位于混合气浮池的左侧壁,污水进口上设有加灰设备,污水出口位于混合气浮池的右侧上部。

8.优选的,所述阶梯式过滤袋包括主体、多个过滤袋、接水板,过滤袋之间相互贴合高度逐渐降低沿着右侧壁至左侧的出口呈阶梯式排布,固定于主体的前后侧壁;在主体上固定有接水板位于过滤袋的下方,并与过滤袋之间存在间隙,所述接水板连接右侧壁至左侧的出口;所述过滤袋的材质是亲油基材料制备的筛网结构。

9.优选的,所述集油器的多层板表面采用亲油基材料制成,多层板相间隔的固定于集油器的左右侧壁,将集油器隔开形成弓型空间,该弓型空间通向顶端的污水进口和底端的污水出口。

10.优选的,所述亲油基材料具体是熔喷布材质。

11.优选的,所述静置池包括隔板,所述隔板设置在静置池的顶部,贴合静置池的前后壁,与底部留有间隙,并将静置池左右隔开形成左右腔室,入水口位于右腔室的顶端,出水口位于左腔室左侧壁的上部,所述静置池的底部铺有稻壳灰和生石灰。

12.优选的,所述隔板与静置池的顶部是滑动连接,并设有密封条。

13.还提供一种食用油生产污水处理工艺,包括以下步骤:s1将食用油生产污水输送至混合气浮池,基于100%重量的食用油生产污水,添加0.1

‑

0.4%的处理剂;所述处理剂包括稻壳灰和生石灰;s2将s1中添加处理剂的食用油生产污水经过混合气浮池与所添加处理剂进行充分混合气浮,破乳、絮凝、除磷;s3将s2中与所添加处理剂充分混合气浮后的食用油污水经过阶梯式过滤袋过滤掉固体并吸附部分油脂;s4将s3中过滤后的食用油生产污水经过集油器去除油脂;s5将s4中吸附油脂后的食用油生产污水经过静置池进一步固液分离、水油分离,通过隔板将油污隔在一边,下层的水单独引流至上部的出水口排出,得到的污水即达到排放标准。

14.优选的,稻壳灰和生石灰的比例根据食用油生产污水的含磷量、含油量选用不同比例:a含磷高于100ppm,含油高于2000ppm,cod大于20000ppm时,稻壳灰与生石灰的添加比例3:1;b含磷为50

‑

100ppm,含油低于2000ppm,cod在10000

‑

20000ppm时,稻壳灰与生石灰的添加比例为(2

‑

3):(0.6

‑

0.8);c含磷小于50ppm,少许含油或不含油,cod小于10000ppm时,稻壳灰与生石灰的添加比例为1:0.4以内。

15.与现有技术比,本发明达到的有益效果是:1.通过合理配比添加稻壳灰、生石灰来处理食用油生产污水,经过混合气浮、过滤、集油器吸附、静置,整个工艺过程不需要添加酸、破乳剂、絮凝剂等化学药剂;固体沉淀物产量少,且可以作为生物肥料的原料;处理后的污水符合排放要求,可实现直接排放;相较于传统工艺,本发明工艺成本低,处理时间短。

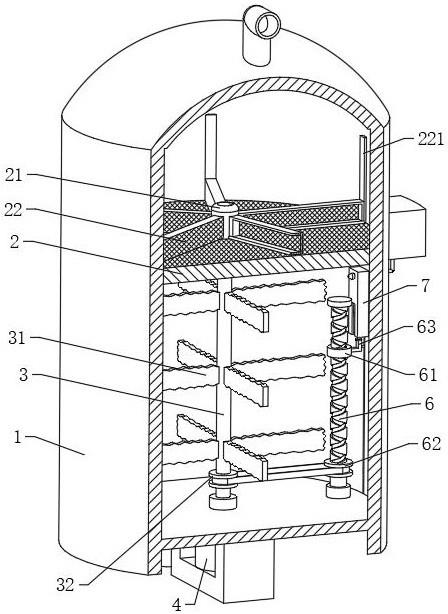

16.2.根据食用油生产污水的含磷量、含油量添加不同配比的稻壳灰、生石灰,可对每个产生污水的单元进行分开处理,避免了各单体污水混合后整体水质整体变差的情况,避免增加处理难度和营运成本。

17.3. 通过混合气浮池将添加稻壳灰、生石灰的污水充分混合,达到破乳、絮凝、除磷的效果;通过设置间隔较小的上下隔板,可以实现导流并保证混合液的充分混合。

18.通过亲油基材料制作的阶梯式过滤袋一层一层进行过滤、固液分离,过滤掉固体沉淀物的同时吸附大部分油脂;因为过滤袋目数较小,可以实现边过滤边静置,当水流高度达到过滤袋开口处开始溢流到下一个过滤袋;而从过滤袋过滤出的污水经过接水板的导流,从出口流出。

19.通过亲油基材料制作的集油器内部结构是弓字形设计,利用润湿聚结和碰撞聚结、浅池原理,经过润湿吸附、碰撞、聚集和脱除能够在短时间内达到两相分离并吸附油脂的效果;通过静置池的隔板将静置池分隔为左右腔室,污水经过阶梯式过滤袋后首先引流至右腔室,污水进一步与生石灰/稻壳灰反应,静置后,油污静置在上层,固体沉淀物沉淀在底层,此时向上抬起隔板,下层的污水从底部引流到左腔室后从上面的出口排出,成功分离油污与固体沉淀物。通过设置可上下滑动的隔板,根据水位调整隔板高度从下层引出水流,可以有效隔离右腔室的油脂层,经过静置,固体沉淀物沉淀在底部,污水从左腔室上部的出口排出。

20.4.跟传统工艺相比,无需建设多个大容量污水混合气浮池、调节池等基础设施,占地面积小,结构简单,操作方便,工艺流程少时间短,可实现连续的产业化作业,投资成本低,针对各单元污水分别处理,从而避免将各种污水混合大批量处理导致的处理难度。

附图说明

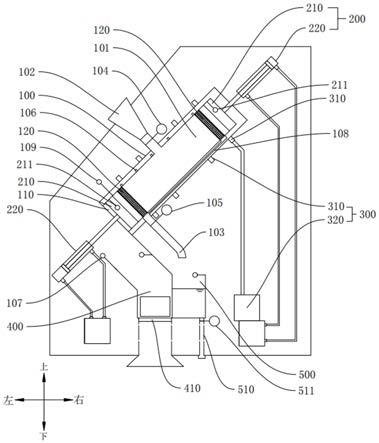

21.图1现行污水处理采用物化与生化相结合的方案;图2本发明污水处理工艺流程图;图3本发明污水处理系统总装图;图4混合气浮池的剖视示意图;图5阶梯式过滤袋剖视示意图;图6集油器剖视示意图;图7静置池剖视示意图。

22.附图标记说明:1混合气浮池、2阶梯式过滤袋、3集油器、4静置池、1

‑

1下隔板、1

‑

2上隔板、1

‑

3气浮板、2

‑

1主体、2

‑

2过滤袋、2

‑

3接水板、2

‑

4右侧壁、1

‑

4加灰设备、4

‑

1隔板、4

‑

2入水口、4

‑

3出水口、4

‑

4右腔室、4

‑

5左腔室。

具体实施方式

23.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.传统工艺如图1所示,本发明提供如下技术方案:一种食用油生产污水处理系统,包括加灰设备、混合气浮池1、阶梯式过滤袋2、集油器3、静置池4,加灰设备设置在混合气浮池1的污水进口上,混合气浮池1的出口与阶梯式过滤袋2的入口通过管道相连,阶梯式过滤袋2的出口与集油器3的入口通过管道相连,集油器3的出口与静置池4的入口通过管道相连。

25.如图4所示,所述混合气浮池1包括上隔板1

‑

2与下隔板1

‑

1;下隔板1

‑

1固定于混合气浮池1的底部,贴合混合气浮池1的前后壁,与顶部留有间隙;上隔板1

‑

2固定于混合气浮池1的顶部,贴合混合气浮池1的前后壁,与底部留有间隙;下隔板1

‑

1位于上隔板1

‑

2的左侧,且上隔板1

‑

2与下隔板1

‑

1是配套使用,将混合气浮池1分隔成多个腔室;所述底板设有气浮板1

‑

3,气浮板1

‑

3上分布多个小孔并连通有压缩空气;所述污水进口位于混合气浮池1的左侧壁,污水进口上设有加灰设备1

‑

4,污水出口位于混合气浮池1的右侧上部。

26.如图5所示,所述阶梯式过滤袋2包括主体2

‑

1、多个过滤袋2

‑

2、接水板2

‑

3,过滤袋2

‑

2之间相互贴合高度逐渐降低沿着右侧壁2

‑

4至左侧的出口呈阶梯式排布,固定于主体2

‑

1的前后侧壁;在主体2

‑

1上固定有接水板2

‑

3位于过滤袋2

‑

2的下方,并与过滤袋2

‑

2之间存在间隙,所述接水板2

‑

3连接右侧壁2

‑

4至左侧的出口;所述过滤袋2

‑

2的材质是亲油基材料制备的筛网结构。所述阶梯式过滤袋2的材质是熔喷布材质。每个过滤袋可以通过螺栓安装和拆卸,或者通过在主体上设有卡槽卡住过滤袋,必要时可以更换。

27.如图6所示,所述集油器3的多层板表面采用亲油基材料制成,多层板相间隔的固定于集油器3的左右侧壁,将集油器3隔开形成弓型空间,该弓型空间通向顶端的污水进口和底端的污水出口。

28.如图7所示,所述静置池4包括隔板,所述隔板4

‑

1设置在静置池4的顶部,贴合静置池4的前后壁,与底部留有间隙,并将静置池4左右隔开形成左右腔室,入水口4

‑

2位于右腔室4

‑

4的顶端,出水口4

‑

3位于左腔室4

‑

5左侧壁的上部,所述静置池4的底部铺有稻壳灰和生石灰。所述隔板4

‑

1与静置池4的顶部是滑动连接,并设有密封条,可以实现上下移动来隔离右腔室的油脂层。

29.如图2、图3所示,使用如上一种食用油生产污水处理系统,提供一种食用油生产污水处理工艺,包括以下步骤:s1将食用油生产污水输送至混合气浮池1,基于100%重量的食用油生产污水,添加0.1

‑

0.4%的处理剂;所述处理剂包括稻壳灰和生石灰;s2将s1中添加处理剂的食用油生产污水经过混合气浮池1与所添加处理剂进行充分混合气浮,破乳、絮凝、除磷;s3将s2中与所添加处理剂充分混合气浮后的食用油污水经过阶梯式过滤袋2滤掉固体并吸附部分油脂;s4将s3中过滤后的食用油生产污水经过集油器3产生润湿聚结和碰撞聚结、利用浅池原理实现水油分离并吸附油脂;s5将s4中吸附油脂后的食用油生产污水经过静置池4进一步固液分离、水油分离,通过隔板4

‑

1将油污隔在一边,下层的水单独引流至上部的出水口排出,得到的污水即达到排放标准。

30.稻壳灰和生石灰的比例根据食用油生产污水的含磷量、含油量选用不同比例:a含磷高于100ppm,含油高于2000ppm,cod大于20000ppm时,稻壳灰与生石灰的添加比例3:1;b含磷为50

‑

100ppm,含油低于2000ppm,cod在10000

‑

20000ppm时,稻壳灰与生石灰的添加比例为(2

‑

3):(0.6

‑

0.8);c含磷小于50ppm,少许含油或不含油,cod小于10000ppm时,稻壳灰与生石灰的添

加比例为1:0.4以内。

31.原理:根据食用油生产污水的含磷量、含油量添加不同配比的稻壳灰、生石灰,可对每个产生污水的单元进行分开处理,避免了各单体污水混合后整体水质整体变差的情况,避免增加处理难度和营运成本。

32.通过混合气浮池1将污水与添加的稻壳灰、生石灰充分混合气浮,达到破乳、絮凝、除磷的效果;通过设置间隔较小的上下隔板,可以实现导流和充分混合。通过亲油基材料制作的阶梯式过滤袋2一层一层进行过滤、固液分离,过滤掉固体沉淀物的同时吸附大部分油脂;因为过滤袋目数较小,可以实现边过滤边静置,当水流高度达到过滤袋开口处开始溢流到下一个过滤袋;而从过滤袋过滤出的污水经过接水板的导流,从出口流出。通过亲油基材料制作的集油器3内部结构是弓字形设计,利用润湿聚结和碰撞聚结、浅池原理,经过润湿吸附、碰撞、聚集和脱除能够在短时间内达到两相分离并吸附油脂的效果;通过静置池4的隔板将静置池4分隔为左右腔室,污水首先引入右腔室,污水进一步与生石灰/稻壳灰反应,静置后油水分层,油脂浮在上层,固体沉淀物沉淀在底部,向上打开隔板,污水从底部引流到左腔室,油污隔离在右腔室,污水从左腔室上面的出口排出,成功分离油污与固体沉淀物。

33.整个工艺过程不需要添加酸、破乳剂、絮凝剂等化学药剂;固体沉淀物产量少,且可以作为生物肥料的原料;处理后的污水符合排放要求,可实现直接排放;相较于传统工艺,本发明工艺成本低。

34.本发明的污水处理装置可实现连续的产业化作业,处理时间短,有效实现食用油生产污水的固液分离、水油分离。

35.实施例1将含油2500ppm,含磷140ppm,cod为25000ppm的1吨食用油生产污水通过本发明的装置来处理并配合上述方法步骤,其中稻壳灰3kg,生石灰1kg,处理后排放的污水进行检测,含油9ppm,含磷4.5ppm,cod为260ppm,整个过程的工艺成本总计3.6元,处理时间1.5h。

36.实施例2将含油1600ppm,含磷60ppm,cod为15000ppm的1吨食用油生产污水通过本发明的装置来处理并配合上述方法步骤,其中稻壳灰2kg,生石灰0.8kg,处理后排放的污水进行检测,含油8.2ppm,含磷3.9ppm,cod为259ppm,整个过程的工艺成本总计3.3元, 处理时间1.5h。

37.实施例3将含油1600ppm,含磷60ppm,cod为15000ppm的1吨食用油生产污水通过本发明的装置来处理并配合上述方法步骤,其中稻壳灰3kg,生石灰0.6kg,处理后排放的污水进行检测,含油8.3ppm,含磷4.2ppm,cod为261ppm,整个过程的工艺成本总计3.2元, 处理时间1.5h。

38.实施例4将含油50ppm,含磷30ppm,cod为6000ppm的1吨食用油生产污水通过本发明的装置来处理并配合上述方法步骤,其中稻壳灰1kg,生石灰0.4kg,处理后排放的污水进行检测,含油7ppm,含磷2.5ppm,cod为200ppm,整个过程的工艺成本总计3元, 处理时间1.5h。

39.对比例1将精炼车间、榨油车间、其他厂区的污水经过混合气浮池1混合得到含油2500ppm,含磷140ppm,cod为25000ppm的1吨食用油生产污水,添加硫酸0.1kg调节ph至4

‑

5进行除油、添加生石灰8kg调节ph至8

‑

9进行絮凝、添加絮凝剂pac/pam为0.1kg进一步絮凝,进行固液分离后排放的污水进行检测,含油9ppm,含磷4.5ppm,cod为265ppm,整个过程的工艺成本总计12.6元, 处理时间9h。

40.注释:1.传统工艺处理方法先要把各单体污水混合,添加硫酸并搅拌降低ph为5以内进行破乳,然后经沉淀池长时间静置使油水分离,2或3个沉淀池轮换间歇式处理,操作分离时间约2小时左右,如遇含油高,乳化严重的情况,油水分离很不明显,会加大后续生石灰的用量。

41.2.本发明根据不同污水水质加入不同比例的稻壳灰和生石灰,混合有稻壳灰和生石灰的污水经过专门的设备约15分钟混合就可以达到破乳效果,破乳后的污水经过后道工序就可实现稻壳灰、油、水分离,整个处理过程快速连续,且不需加酸增加后续工段处理的难度。

42.3.高温条件下破乳效果更佳。污水温度>50度时,添加稻壳灰处理效果会更好,而且添加比例会小。一般食用油企业大部分单元产生的污水温度高达50度以上,且含油高含磷高。

43.总结:上述实施例与对比例是在保证处理后的污水符合要求的基础上进行比较(结果数据虽有浮动,但相差不大),根据实施例1

‑

4对比传统工艺,实施例1

‑

4处理1吨污水的工艺成本在3

‑

4元,传统工艺的成本在12元,可见成本明显降低。实施例1

‑

4处理1吨污水的时间都在1.5h,相对传统工艺的9h明显节省时间。

44.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。