1.本发明涉及活性氧化铝负载催化剂技术领域,具体地说,涉及活性氧化铝负载臭氧催化剂的制备及其回收方法。

背景技术:

2.臭氧具有很强的氧化性能,绿色环保的臭氧氧化技术在水处理等众多领域得到应用,如城市给水的杀菌消毒、微污染水中难降解有机物的治理等。目前该技术在有机废水尤其是难降解有机废水处理方面也得到越来越广泛的应用。但传统的臭氧氧化技术存在着不足:臭氧的利用率低,氧化不彻底,臭氧分子与有机物的反应具有较强的选择性,与某些物质的反应速率较为缓慢。因此提高臭氧效率、增强臭氧的氧化能力的臭氧催化氧化技术成为一种有效的改进方法和手段。

3.其中专利号cn102626629a的中国专利申请公开了一种催化剂的制备方法。其特征在于它包括如下步骤:(1)选取陶瓷滤球作为载体,用去离子水清洗,用稀盐酸浸泡24h,再用去离子水洗至出水中性后烘干;(2)在浓度为0.1~1.0mol/l硝酸镍溶液中浸渍,浸渍24h后干燥;(3)在马弗炉中500℃下焙烧5h,得到焙烧物;(4)用去离子水洗涤、烘干,得到负载型金属氧化物臭氧催化氧化催化剂。该专利中通过浸渍的方法得到一种催化剂的制备方法,而且采用浸渍法制备的负载型催化剂在使用一段时间后,会出现催化组分溶出的现象,从而影响其催化性能和使用寿命。浸渍的方法使负载对有效成分的吸收能力不高,在初期使用过程中效果较好,中后期的性能降低较为严重。

技术实现要素:

4.本发明的目的在于克服上述传统技术的不足之处,针对现有技术的不足,本发明一种使用效果好,并且可以有效进行回收使用的球状活性氧化铝负载型臭氧催化剂。

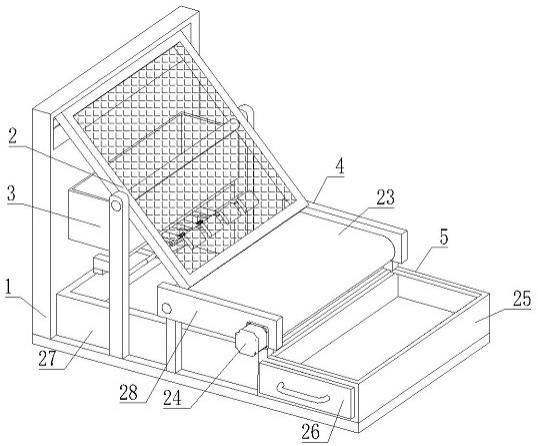

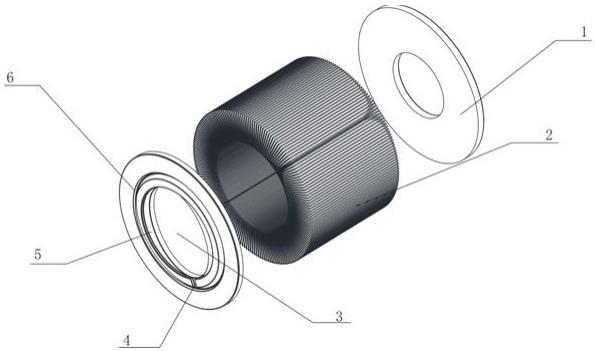

5.为解决上述问题,本发明所采用的技术方案是:一种球状活性氧化铝负载型臭氧催化剂的制备方法,其特征在于:取325目的活性氧化铝粉、二氧化锰、二氧化钛、铁粉、氧化铈;其中含量依次为92%、1%、3%、1%、2%、1%;所述活性氧化铝粉、二氧化锰、二氧化钛、铁粉、氧化铈粉末组成主混和粉末,所述主混和粉末的质量为m,取质量为的水与主混和粉末混和并且投入搅拌机中形成催化剂原浆;所述催化剂原浆由搅拌机到达圆盘造粒机,圆盘造粒机将催化剂原浆制造成球状颗粒球胚,所述球状颗粒球胚首先经过低温烘干脱水后进行晾晒之后对球状颗粒球胚进行高温煅烧。

6.作为上述技术方案的一种改进:所述球状颗粒球胚的低温烘干脱水的过程是将圆盘造粒机制成的球状颗粒球胚送进入低温烘干箱内进行低温烘干实现的,所述低温烘干箱内的温度在150

‑

200℃,球状颗粒球胚低温烘干的时间在4

‑

6小时。

7.作为上述技术方案的一种改进:所述球状颗粒球胚的高温煅烧过程是通过高温煅

烧炉实现的,所述高温煅烧炉内温度在700

‑

750℃的条件下煅烧3

‑

5小时。

8.作为上述技术方案的一种改进:还包括颗粒筛选机,经过高温煅烧炉煅烧后的球状颗粒球胚经过颗粒筛选机筛选后分装。

9.作为上述技术方案的一种改进:所述球状颗粒球胚的粒径为3

‑

8mm。

10.作为上述技术方案的一种改进:所述搅拌机为重力干粉搅拌机。

11.作为上述技术方案的一种改进:取权利要求1

‑

6中任意一项所述的一种球状活性氧化铝负载型臭氧催化剂,并且对该球状活性氧化铝负载型臭氧催化剂进行脱水处理,将脱水处理后的球状活性氧化铝负载型臭氧催化剂粉碎成负载粉末,所述负载型粉末溶于水中静置5

‑

8小时。

12.作为上述技术方案的一种改进:所述溶于水中的负载型粉末过滤后脱水处理并对负载型粉末进行高温烧结,经过高温烧结后得到负载颗粒。

13.作为上述技术方案的一种改进:所述负载颗粒经过超微粉碎机后得到325目负载颗粒,所述325目负载颗粒经过150

‑

200℃烘干脱水2

‑

4小时。

14.作为上述技术方案的一种改进:所述325目负载颗粒通过700

‑

750摄氏度的高温煅烧3

‑

5小时得到活性氧化铝粉。

15.由于采用了上述技术方案,与现有技术相比,本技术方案本发明中,活性氧化铝粉、二氧化锰、二氧化钛、铁粉、氧化铈粉碎后进行造粒、烘干,无需浸渍,保证了该臭氧催化剂的使用寿命和使用效果;其次该臭氧催化剂用于回收重复利用,起到了绿色环保的效果,避免了对环境的破坏和浪费资源。

具体实施方式

16.实施例1:

17.一种球状活性氧化铝负载型臭氧催化剂的制备方法,取325目的活性氧化铝粉、二氧化锰、二氧化钛、铁粉、氧化铈;其中含量依次为92%、1%、3%、1%、2%、1%,将按照上述比例混和的325目的活性氧化铝粉、二氧化锰、二氧化钛、铁粉、氧化铈粉末组成主混和粉末,为了形成用于使用的颗粒,于是将质量为m的主混和粉末,溶于质量为的水中,并且在该混和溶液中加入适量的粘合剂,由于不同粘合剂的粘合效果不同,因此在本发明中并未对粘合剂的剂量进行限定。主混和粉末混和并且投入搅拌机中形成催化剂原浆,所述搅拌机为重力干粉搅拌机,重力干粉搅拌机避免了粉末状的成分搅拌过程中飞扬,还可以更加均匀的混和粉末成分;所述催化剂原浆由搅拌机到达圆盘造粒机,圆盘造粒机将催化剂原浆制造成球状颗粒球胚,所述球状颗粒球胚首先经过低温烘干脱水后进行晾晒之后对球状颗粒球胚进行高温煅烧。所述球状颗粒球胚中无定型氧化铝粉的含量较高,与氧化铝成分相同,将所述球状颗粒球胚烧结于球胚外层时,由于组分相近,因此该球状颗粒球胚的附着强度高,防止了活性组分的流失,同时保证了形成的臭氧催化剂使用时活性组分的有效利用,降低了催化剂的生产成本。

18.所述球状颗粒球胚的低温烘干脱水的过程是将圆盘造粒机制成的球状颗粒球胚送进入低温烘干箱内进行低温烘干实现的,所述低温烘干箱内的温度在150

‑

200℃,球状颗粒球胚低温烘干的时间在4

‑

6小时。控制温度在150

‑

200℃的时候避免了球状颗粒球胚因瞬

间高温而开裂,影响球状颗粒球胚的使用性能,成型后的球状颗粒球胚更加坚固。

19.球状颗粒球胚在低温烘干箱内烘干后已经具有成型的坚固外壳,由于球状颗粒球胚使用过程中需要浸泡在水溶液中,所以球状颗粒球胚需要更加坚固。因此对球状颗粒球胚进行高温煅烧,所述球状颗粒球胚的高温煅烧过程是通过高温煅烧炉实现的,所述高温煅烧炉内温度在700

‑

750℃的条件下煅烧3

‑

5小时。球状颗粒球胚是由各种化合物的固体粉末组成,由于二氧化锰、二氧化钛耐高温性能不足,一般不易超过900℃,由于长时间加热,局部温度会更高,所以本技术方案采用了700

‑

750℃的条件,并且需要将高温煅烧时间控制在3

‑

5小时,避免高温对球状颗粒球胚组分化学性能的破坏。

20.还包括颗粒筛选机,经过高温煅烧炉煅烧后的球状颗粒球胚经过颗粒筛选机筛选后分装。由于球状颗粒球胚的粒径不同应用的场景和处理的废水等也不同,所以,颗粒的大小变得尤为重要。根据本技术方案中所需要的产品,选用了球状颗粒球胚的粒径为3

‑

8mm。

21.实施例2:

22.实施例1中公开的球状活性氧化铝负载臭氧催化剂制备方法中得到的活性氧化铝负载臭氧催化剂使用一段时间后有效成分降低,现有的技术中并没有任何回收或利用的方法,由于经过使用过的球状活性氧化铝负载臭氧催化剂使用过后不光由其自身的催化剂成分,还有经过该催化剂处理的气体、液体等污染性成分。如果直接将该球状活性氧化铝负载臭氧催化剂当作生活垃圾丢弃,对自然环境造成无法弥补的灾难。本实施例公开一种对球状活性氧化铝负载臭氧催化剂的回收方法。

23.一种球状活性氧化铝负载型臭氧催化氧化剂的回收方法,取球状活性氧化铝负载型臭氧催化剂,并且对该球状活性氧化铝负载型臭氧催化剂进行脱水处理,将脱水处理后的球状活性氧化铝负载型臭氧催化剂粉碎成负载粉末,所述负载型粉末溶于水中静置5

‑

8小时。脱水处理的球状活性氧化铝负载型臭氧催化剂脱水过程中将可溶于水的有害物质消除掉一大部分,另外将球状活性氧化铝负载型臭氧催化剂粉碎后溶于水中静置,使其内部可溶于水的物质溶于水中。

24.所述溶于水中的负载型粉末过滤后脱水处理并对负载型粉末进行高温烧结,经过高温烧结后得到负载颗粒。溶于水的负载型粉末将其内部可溶于水的物质充分析出后对其进行高温烧结脱水处理,使该负载型粉末中氧化铝的含量比例进一步提高。

25.所述负载颗粒经过超微粉碎机后得到325目负载颗粒,所述325目负载颗粒经过150

‑

200℃烘干脱水2

‑

4小时,所述325目负载颗粒通过700

‑

750摄氏度的高温煅烧3

‑

5小时得到活性氧化铝粉。此时负载型颗粒经过700

‑

750摄氏度的高温煅烧3

‑

5小时对其进行了消毒处理,使其可以作为氧化铝粉末继续使用。

26.以上对本发明的具体实施例进行了详细描述,所述内容为本发明的最佳实施方式,不能被用于限定本发明的保护范围。对于本领域技术人员而言,任何对该发明进行的等同修改和替代也都在本发明所要保护的范畴之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。